Vyhodnocení experimentální analýzy ocel-betonového styčníku s lepenými kotvami

Rubrika: Realizace

Tento článek se zabývá experimentální analýzou vybraných typů styčníku, realizovaných jako přípoj ocelového nosníku s čelní deskou na železobetonový sloup. Spojení těchto prvků bylo provedeno pomocí lepených kotev do betonu s označením HVA od firmy Hilti. Naším cílem je klasifikovat tři typy přípojů podle jejich závislosti ohybové tuhosti a natočení. Výchozími modely se staly styčník kloubový, polotuhý a tuhý, klasifikace byla provedena podle ČSN EN 19 93-1-8.

PŘÍPRAVA EXPERIMENTU

Teoretická příprava

Při přípravě experimentu bylo třeba zvolit typ styčníku, který měl být z technického i technologického hlediska snadno vyrobitelný. Dalším kritériem volby bylo hledisko třídění styčníků podle normy ČSN P EN 19 93-1-8 na styčníky:

-

kloubové,

-

polotuhé,

-

tuhé.

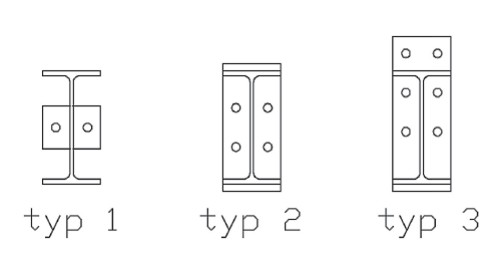

Obr. 1 – Zvolené typy styčníků

Neméně důležité je vzít v úvahu možné způsoby porušení jednotlivých částí styčníku a styčníku jako celku. Zde je třeba se pokusit stanovit možný způsob, jak by se měl spoj porušit s uvážením následné sanace takové poruchy. Jde o to, který prvek zvolit pro snazší opravu. Pro porušení jsme zvolili spojovací prvek – lepenou kotvu. Ze známých možností porušení kotvy:

-

přetržení ocelové kotvy,

-

vytržení kotvy z betonu,

-

vytržení kužele betonu,

jsme chtěli dosáhnout posledních dvou. Ne proto, že by zrovna toto porušení bylo snadné sanovat, ale první případ není v dnešní době problematické spočítat, zatímco druhé dva ještě nejsou v našich normativních předpisech přesně popsány.

Pro připojení ocelového nosníku na železobetonový sloup byl vybrán styk s čelní deskou přivařenou na ocelový válcovaný profil IPE 160. Podle její výšky a počtu kotev šlo o kloubové připojení přes polotuhé až k tuhému. Parametry jednotlivých desek jsou na obr. 2.

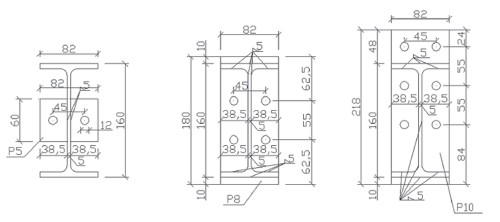

Obr. 2 – Čelní desky

Tloušťky desek se pohybovaly v rozmezí 5–10 mm. Počet řad se lišil od 1 do 3 podle požadované tuhosti styku. Díry pro šrouby byly přesné, jejich rozměr byl 12 mm.

Vodorovná rozteč děr byla 45 mm, svislá 55 mm. Tyto vzdálenosti vyhovují jak požadavkům ČSN EN 19 91-1-1, tak i předpisům výrobce pro vzdálenost kotev. K připojení byly použity lepené kotvy firmy Hilti s označením HVA průměru 10 mm. Tato kotva se skládá z kotevního šroubu a patrony s dvousložkovou pryskyřicí. Parametry udávané výrobcem se týkají pevnosti šroubu a únosnosti kotvy jako celku osazené v betonu třídy C 20/25 v závislosti na vzdálenostech od kraje prvku a mezi jednotlivými kotvami. Vzdálenost kotev od kraje sloupu byla navržena 112,5 mm. Železobetonový sloup byl navržen podle normativního předpisu ČSN EN 19 92-1-1.Průřez sloupu 250 × 250 mm byl navržen z důvodu vyloučení vlivu vzdálenosti okraje prvku od kotvy. Délka sloupu 1.000 mm byla zvolena pro sledování jeho deformace vzhledem k přenášené síle styčníkem. Navrhnut byl beton třídy C 20/25, betonářská výztuž 10 505, průměru 14 mm, třmínky průměru 6 mm ve vzdálenostech 125 mm od konců, rozteč 150 mm.

Praktická příprava

Příprava experimentu se skládala z výroby výztuže, z betonáže sloupů, výroby nosníků s přivařenou čelní deskou a osazení kotev. Výztuž sloupů a nosníky byly vyrobeny na zakázku podle výkresové dokumentace.

Betonáž

Betonáž proběhla v prostorách zkušebny Ústavu stavebního zkušebnictví. Předcházela jí výroba forem z vodovzdorné překližky. Formy byly tři po devíti kusech, celkem tedy 27 sloupů. Betonáž proběhla najednou, beton byl zajištěn dodavatelskou firmou. Směs byla hutněna ponorným vibrátorem. Ze směsi byly nadále zhotoveny vzorky na krychelnou pevnost, na měření modulu pružnosti a na zjištění lomové energie daného betonu. Betonáž proběhla 30. 6. 2007. K odbednění sloupů došlo po třech dnech, další zrání probíhalo uvnitř prostor zkušebny Ústavu stavebního zkušebnictví.

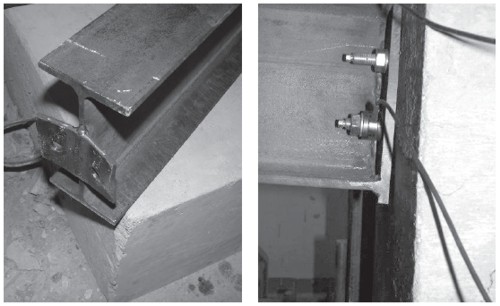

Osazení kotev

Kotva HVA se osazuje do předem vyvrtaných otvorů. Parametry vrtaného otvoru pro kotvu průměru 10 mm jsou: průměr vrtání 12 mm, hloubka vývrtu 90 mm. Vrtání bylo provedeno příklepovou vrtačkou opatřenou vidiovým vrtákem. Po vyvrtání je třeba otvor vyčistit. Byl dodržen postup doporučený výrobcem, který je: otvor po vyvrtání vyfouknout vzduchovou pumpičkou, stěny očistit kruhovým kartáčkem a opět vyfoukat. Následovalo osazení kotev. Do otvoru se zasune patrona s pryskyřicí, ta je následně zatlačena osazovanou kotvou, která se vrtačkou zašroubuje. Tím dojde k protržení obalů obou složek pryskyřice a k jejímu smíchání. Doba tvrdnutí lepidla je ovlivněna teplotou.

Přesnost vrtání otvorů a zašroubování kotev velmi ovlivňuje snadnost a přesnost osazení čelních desek. I když je otvor do betonu vrtán s 2mm rezervou a otvor v čelní desce také s 2mm tolerancí, je osazení desky se vzrůstajícím počtem šroubů čím dál náročnější.

Osvědčil se postup, kdy se nejprve vyvrtaly otvory a kotvy byly následně šroubovány přes čelní desku. Tento postup by v praxi vedl k modifikaci technologického postupu.

PRŮBĚH EXPERIMENTU

Sestavení měřicí soustavy

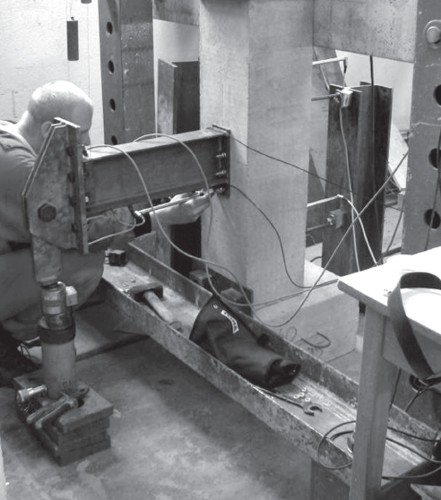

Sestavení celé měřicí soustavy spočívalo v uložení železobetonového sloupu do zkušebního rámu, montáži konzoly se zatěžovací hlavou, osazení hydraulických válců a umístění všech snímačů. Hydraulickým válcem v zatěžovacím rámu jsme vnášeli do sloupu osovou sílu, prezentující jakési zatížení sloupu v konstrukci. Druhý válec sloužil k vyvolání zdvihu konce konzoly. Aby byla zajištěna svislost této síly, je v zatěžovací hlavici vahadlo plnící tuto funkci. Žádná jiná zatížení nebyla vyvolávána. Proti posunutí konců sloupu jsme na rám umístnili dva příčníky. Vzhledem k výrobním nepřesnostem sloupů musely být do mezer mezi sloupem a spodním příčníkem vkládány ocelové distanční desky. Sloup byl kvůli výšce spodního příčníku umístěn na betonovou kostku, nahoře byla tlustá ocelová deska roznášející zatížení od hydraulického válce. Celá sestava je znázorněna na obr. 3.

Obr. 3 – Měřicí sestava

Naměřená data byla sbírána pomocí měřicí stanice Spider a zpracovávána příslušným programem. Výstupem takového měření jsou data v programu Excel.

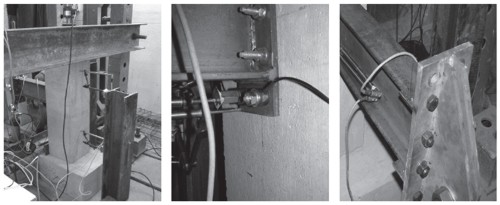

Rozmístění měřicích míst

Rozmístění měřicích míst je viditelné na obr. 3 a 4.

Obr. 4 – Rozmístění měřicích míst na sestavě

Snímače deformací

Na celé sestavě bylo umístěno 6 snímačů zaznamenávajících buď zdvih, posunutí nebo deformaci daných prvků. Pomocí dvou potenciometrů jsme snímali vyvolávaný zdvih konzoly. Umístěny byly na zatěžovaném konci po straně horní pásnice. Dva proto, abychom měli možnost sledovat případné kroucení profilu. Další snímač byl umístěn na zaslepené matici nejnamáhanější (spodní) kotvy. Na matici byla přilepena kovová destička, aby vlivem deformace kotvy nedošlo ke sklouznutí snímacího čidla. Do dvojice s předchozím snímačem jsme na ocelovou čelní desku pod šroub umístili další snímač. Ten měl za úkol sledovat deformaci tohoto prvku v závislosti na chování kotvy. Pro případnou deformaci sloupu vyvolanou ohybovým momentem, jsme do jeho osy v horní a spodní ¼ sloupu umístili po jednom čidlu.

Snímače působících sil

Na celé sestavě byly rozmístěny čtyři snímače sil. Na každém hydraulickém válci byl jeden snímač pro sledování vnášené síly. Z údajů spodního válce a délky konzoly byl stanoven působící ohybový moment. Nejvíce namáhané kotvy byly osazeny mezi podložkami v prostoru čelní desky a matice. Tyto údaje jsme použili jako tahovou sílu v kotvách. Osazení více snímači bylo limitováno vstupy měřící centrály. Předpoklady, reálné výsledky a naměřené hodnoty.

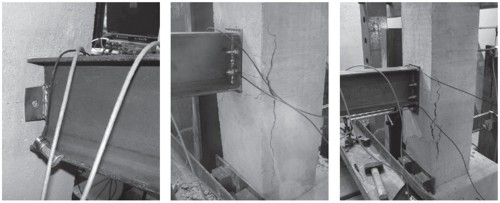

PŘEDPOKLÁDANÉ A REÁLNÉ PORUŠENÍ PRVKŮ

Železobetonový sloup

Navržená třída betonu pro železobetonový sloup byla C 20/25. Směs, která byla dovezena, měla průměrnou krychelnou pevnost, v době 87 dnů po betonáži, 39,8 MPa. Oproti předpokladu je to nárůst pevnosti o 59 %. Porušení styku se předpokládalo vytržením kužele betonu, což nebylo splněno u styčníku 1, kde došlo k přetržení kotvy. U zbylých dvou typů došlo k požadovanému porušení, hlavně vlivem působení skupiny kotev.

Zajímavým vlivem je vzdálenost třmínkové výztuže od kotev. U styčníku 3, byl třmínek mezi dvěmi spodními nejvíce namáhanými řadami kotev. I přes porušení betonu zůstával vytržený kužel viset na tomto třmínku, aniž by došlo v tomto místě k rozpadu betonu. Naskýtá se otázka, která bude řešena v dalším výstupu, v jaké vzdálenosti od namáhané kotvy má výztuž ještě příznivý vliv?

Ocelový nosník

U ocelového nosníku nebylo předpokládáno žádné porušení. Tento předpoklad se potvrdil. Podle návrhu styčníkových desek mělo dojít u styčníku 1 k odtržení svarů z důvodu jejich délky. Při experimentu se místo toho krátká čelní deska vlivem páčení zdeformovala (obr. 5). Zbylé dvě čelní desky dosáhly maximálně pružné deformace, která po odtížení vymizela.

Obr. 5 – Deformace čelních desek

Lepené kotvy

U lepených kotev nám nešlo o porušení přetržením, ale zbývajícími dvěma způsoby. Jelikož doposud nejsme schopni požadované způsoby porušení přesně spočítat, můžeme se řídit parametry poskytovanými výrobcem a svými předpoklady. K vytržení kužele betonu došlo u styčníků typu 2 a 3. U těchto typů se s kuželem betonu odtrhla i krycí vrstva betonu na tažené straně styčníku. Poškození jednotlivých styčníků je znázorněno na obr. 6. U styčníku typu 1 došlo vlivem tahu s páčením čelní desky k přetržení kotevního šroubu. Pokud se vrátíme k parametrům udávaným výrobcem, jsme schopni lehce zkontrolovat aspoň samotnou pevnost kotevních šroubů. Výrobce udává ocel třídy 5.8, naměřená pevnost v tahu byla 777 MPa, pevnost v kluzu 601 MPa.

Obr. 6 – Porušení jednotlivých typů styčníků

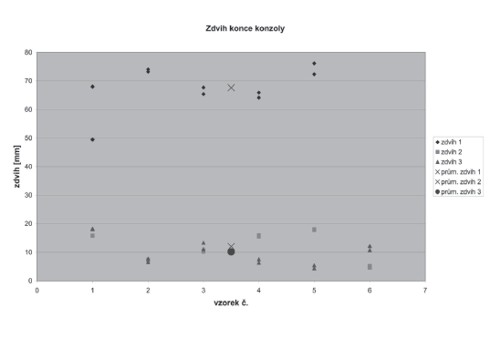

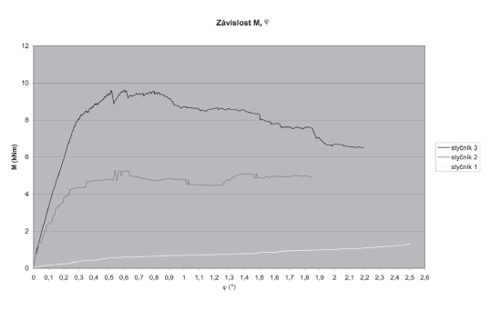

NAMĚŘENÉ HODNOTY

Síly a deformace na konci konzoly

Měření sil a deformací na konci konzoly sloužilo pro sledování zatěžování, k výpočtu ohybových momentů a stanovení natočení konzoly u jednotlivých styčníků. Výpočet obou veličin je známý, a proto není třeba se jím zabývat. Na grafu 1 jsou znázorněny výsledné sily působící na konzole. V grafu 2 jsou znázorněny dosažené zdvihy konzol pro jednotlivé styčníky. V grafu 3 je dána do souvislosti závislost ohybového momentu na natočení konzoly M/φ. Pro přehlednost jsou křivky znázorněny pouze pro průměrné hodnoty.

Graf 1 – Graf sil působících na konzole

Graf 2 – Graf zdvihu konce konzoly

Síly na nejvíce tažených kotvách

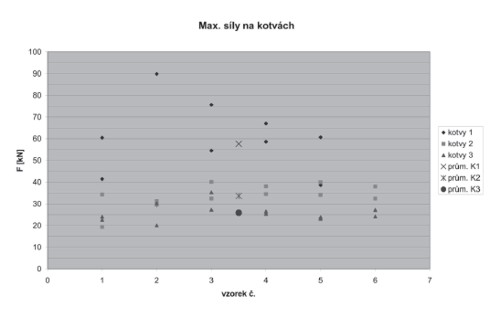

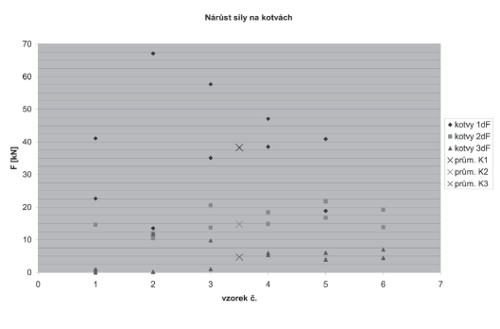

Síla na kotvách byla sledována pomocí dvojice siloměrů umístěných na nejvíce tažených kotvách. Siloměry byly na kotvě umístěny mezi matici a čelní desku. Z výsledků je zajímavé pozorovat maximální dosaženou sílu a změnu síly během zatížení. Kotvy byly dotahovány na sílu 20 kN. Graf 4

znázorňuje maximální dosažené síly na kotvách, graf 5 nárůst těchto sil. Vlivem tahu s páčením čelní desky vyšly maximální síly na kotvách styčníku typu 1, u kterých došlo k jejich přetržení.

Graf 3 – Graf závislosti ohybového momentu na natočení konzoly

Graf 4 – Maximální síly na tažených kotvách

Graf 5 – Nárůst síly na kotvách

Deformace sloupu

Deformace sloupu byla sledována v jeho čtvrtinách. Předpokládal se sinusovitý tvar prohnutí. Naměřené hodnoty tomu však nenasvědčují.

ZÁVĚR

Zvolený typ styčníku a jeho realizace v laboratorních podmínkách prokázaly, že přípoj nosníku na železobetonový sloup pomocí čelní desky není zrovna nejvhodnější z hlediska montáže. S narůstajícím počtem kotev rostou i nároky na přesnost. Klasifikace jednotlivých styčníků podle závislosti M/φ svědčí o původním předpokladu jejich chování, tedy od styčníku kloubového přes polotuhý až k tuhému.

Nebylo prokázáno, že je možno dosáhnout u styčníku typu 1 (kloubového) porušení vytržením kužele betonu nebo kotvy z betonu. Dosažené únosnosti a tím i tuhosti styčníků odpovídají jejich jednotlivým typům. Jako nejvíce tuhý vyšel typ číslo 3, nejméně tuhý typ 1.

Dalším krokem v tomto projektu je numerická analýza, kdy se bude sestaven matematický model v programu Atena. Sestavení modelu naráží na několik problémů. Jak správně namodelovat chemickou kotvu. Tuto tematiku zpracovává Jan Barnat, zabývající se namáháním jednotlivých lepených kotev. Dále je třeba vyřešit kontakt čelní desky s železobetonovým sloupem a vliv síly vyvolané utáhnutím kotev. V neposlední řadě připravujeme experiment, v kterém se budeme zabývat vzdáleností kotev od hlavní výztuže. Tato varianta bude zopakována i pro vliv třmínkové výztuže. Pro další výzkum v oblasti těchto přípojů budeme hledat jiné typy styčníků, méně náchylné k přesnosti provedení. Je třeba vzít v úvahu i reálnou montáž nosníku měřícího několik metrů mezi dva sloupy, s nimiž nelze libovolně hnout, a od této úvahy vyvíjet nový typ styčníku.

Závěrem bych chtěl poděkovat pracovníkům zkušební laboratoře Ústavu stavebního zkušebnictví za možnost realizace tohoto experimentu v jejich prostorách a za jejich pomoc při přípravě a měření. Projekt byl zpracován za podpory FRVŠ pod číslem 1777/2007.