Realizace

Realizace  Výroba a montáž konstrukcí

Výroba a montáž konstrukcí  Ocelové konstrukce v závodě Škoda Auto a. s. Mladá Boleslav

Ocelové konstrukce v závodě Škoda Auto a. s. Mladá BoleslavOcelové konstrukce v závodě Škoda Auto a. s. Mladá Boleslav

Rubrika: Výroba a montáž konstrukcí

Rychlá, někdy až hektická výstavba nových výrobních objektů naší největší automobilky přináší projektantům i realizačním firmám často velmi složitá zadání. Novostavby hal musí zaplnit nepravidelné půdorysy dosud volných proluk mezi stávajícími objekty, navázat na konstrukční systémy starších objektů, zachovat u nových stavebních konstrukcí dostatečné rezervy pro přitížení od technologie, jejíž parametry jsou v době návrhu nejasné. Neustálé zlepšování technologického toku výroby přináší nová propojení objektů dopravníkovými trasami, které musí překonat překážky v podobě stávajících komunikací, rozvodů médií i starších výrobních hal. K požadavku na čistě technické konstrukční řešení se někdy připojují i požadavky architektů na moderní a reprezentativní vzhled skeletu.

Takto komplikovaná zadání jsou často řešena použitím nosné ocelové konstrukce. Variabilita ocelových stavebních dílců umožňuje respektovat náročnou geometrii stavby. Ocel je materiál, který díky svým mechanickým vlastnostem dokáže překonávat relativně velké rozpony bez dodatečných podpor a poskytuje široké možnosti připojení sekundárních technologických konstrukcí. Velkou výhodou oceli je i rychlá, přesná a efektivní montáž skeletu.

Z mnoha realizovaných ocelových konstrukcí v celé automobilce Škoda Auto bych chtěl upozornit na tři zajímavá a zcela odlišná konstrukční řešení výstavby nových výrobních objektů v areálu závodu v Mladé Boleslavi.

PRODLOUŽENÍ HALY MONTÁŽE M13

Ocelová konstrukce haly M13 je příkladem využití architektury v návrhu ocelového skeletu průmyslové stavby. Požadavkem investora byla v tomto případě reprezentativní konstrukce výrobního objektu s uplatněním moderních architektonických prvků.

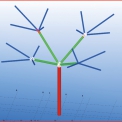

Hala M13 byla vystavěna v Mladé Boleslavi v letech 1995 – 1996. Projekt ocelové konstrukce zpracovala firma EXCON. Hala je trojlodní. Hlavní nosné prvky centrální lodi jsou tvořeny dvojicemi ocelových sloupů se vzpěrami, které připomínají tvarem strom. Podpory tvoří vetknuté trubkové sloupy, kotvené do kalicha, ty se dále větví díky odlitkovému spojovacímu mezičlánku na čtyři hlavní trubkové větve. Každá z hlavních větví se opět v odlitku dělí na čtyři další. Koncové vzpěry potom díky kloubovým přípojům nesou konstrukci zastřešení z válcovaných profilů průřezu HEA. Modulace sloupů v podélném směru je 18 m, ve směru příčném je rozpon mezi sloupy 9 m. Středová loď je vyšší než konstrukce zastřešení obou bočních lodí. Obě jsou zastřešeny nosníky z válcovaných profilů, usazenými na betonových sloupech. Tyto nosníky jsou předepnuty soustavou prostorových předpínaných vzpínadel.

Na základě požadavku investora byla hala M 13 půdorysně rozšířena ve všech směrech. Rozšíření se tedy dotknulo i středové části s konstrukcemi „stromů“.

Dodržení geometrie této neobvyklé konstrukce bylo pro firmu realizující rozšíření složitým problémem.

Na počátku realizace výroby a montáže ocelové konstrukce byly řešeny následující problémy:

- výroba odlitkových mezičlánků,

- dodržení stejné geometrie konstrukce ve všech navazujících segmentech haly,

- technologický postup montáže konstrukce, především důraz na správné ustavení dílců do montážní polohy, včetně zajištění stability dílců v poloze před dokončením svařovaných spojů.

Velmi cennou pomocí byla spolupráce s firmou EXCON, která byla autorem konceptu stávajícího konstrukčního řešení. Postupně tak byly formou vzájemných konzultací řešeny všechny problematické body výroby a montáže ocelové konstrukce.

Postup montáže byl promyšlen do posledního detailu. V rámci spolupráce s firmou EXCON jsme získali přístup i k fotodokumentaci předchozí montáže. Cenné informace k montážnímu postupu poskytli i montéři původního skeletu.

Před zahájením montáže byl zkonstruován montážní přípravek pro usazení jednotlivých dílců primárního spojovacího článku a vzpěr. Byly tak zafixovány rozhodující spoje větvených vzpěr navazující na geometrii střešních nosníků.

Odlitek spojovacího mezičlánku byl modelován v konstrukčním 3D softwaru s využitím dat pro výrobu odlévací formy.

Požadavky na materiál odlitků:

- svařitelnost s materiálem trubkových sloupů – ocel S 355 JH,

- každý odlitek měl své referenční číslo a protokol o zkouškách,

- odlitky byly normalizačně žíhány,

- konce odlitků byly opracovány pro osazení do trubek.

V montážním přípravku byl sestaven celý segment jednoho „stromu“, včetně propojení se střešními vazníky. Takto předmontovaná část konstrukce zastřešení byla dvěma jeřáby usazena do montážní polohy na předem vetknutý trubkový sloup.

Po ustavení konstrukce na trubkový sloup byly smontovány šroubové přípoje stykových desek mezi stávajícím a novým vazníkem. Po kontrole polohy svarových ploch mezi sloupem a hlavním spojovacím odlitkem proběhlo montážní svařování obou dílců.

Rozšíření objektu haly bylo provedeno na všech stranách původního půdorysu. Společně se všemi přístavbami a vnitřními vestavbami byl celkový objem vyrobených a smontovaných konstrukcí 824 tun. Upravená a rozšířená hala dnes slouží k montáži osobních vozů Octavia a Rapid.

OBJEKT DOPRAVNÍKU PRO ZÁSOBNÍK KAROSERIÍ M11B

Další realizovaný ocelový skelet, který pro investora vyprojektovala firma TEBODIN Czech Republic, s. r. o., slouží k dopravě karoserií do haly lakovny. Jedná se o čistě technologickou konstrukci, která tvoří zajímavý konstrukční doplněk jinak běžného výrobního objektu.

Zadáním investora bylo zajistit dopravu karoserií na halu lakovny v požadované výškové úrovni a přitom zachovat komunikaci pod dopravníkem. Ocelová konstrukce dopravníku karoserií je proto složena ze dvou konstrukčních částí. Nosného mostu, který je zároveň plně přiznanou ocelovou konstrukcí a dvoupodlažního tubusu, usazeného na konstrukci mostu. Tubus je zcela opláštěn izolačními panely a vybaven technologií pro dopravu a skladování karoserií.

Příhradová ocelová konstrukce mostu je tvořena bezešvými trubkami, válcovanými za tepla z oceli S 355 J2. Šroubové spoje trubkových dílů jsou umístěny do kruhových přírub. Spoje v hlavicích sloupů mostu jsou náročné na přesné provedení.

Pro úspěšnou montáž ocelové konstrukce byla podmínkou správná orientace hlavic trubkových sloupů, usazovaných na kotevní převázce. To bylo zajištěno pomocí geodetického zaměření před provedením montážního svaru sloupové trubky ke kotevní desce s převázkou.

Opláštění podhledu tubusu bylo komplikované vzhledem k výpletům konstrukce mostu, na němž jsou uloženy nosníky podlahy tubusu. Panely podhledu se musely uložit na horní část konstrukce mostu ještě před montáží rámů tubusu, později by do konstrukce již nešly zasunout.

Most s tubusem má celkovou délku 234 m, trubkové sloupy mají v podélném směru modul 12 m, rozpon mezi sloupy činí 7 m. Výška atiky tubusu je 18,7 m. Celkový objem vyrobených a smontovaných konstrukcí je 1 217 t.

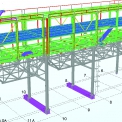

NOVÁ LISOVNA M4

U této stavby je jako nosný skelet využita robustní ocelová konstrukce jednolodní haly s velkým rozponem a výškou. Hala má jeřábové dráhy pro těžké mostové jeřáby. Objekt nové lisovny vyprojektovala firma KOVOPROJEKTA Brno, a. s. Požadavky investora na prostor nové lisovny byly řešitelné jedině za cenu odstranění staré haly a výstavbu zcela nového výrobního objektu. Starší výrobní objekt byl vystavěn v době 2. světové války. Jednalo se o rámovou ocelovou halu s lehkými příhradovými vazníky z L profilů. Jediný možný způsob demontáže objektu, vzhledem k minimálnímu času vyčleněnému v harmonogramu stavby, bylo rozstříhání staré konstrukce hydraulickými nůžkami na speciálním stavebním stroji.

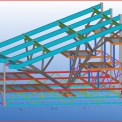

Sloupy objektu nové lisovny jsou svařence ze za tepla válcovaných tlustých plechů jakosti S 355 J2N. Profil sloupu je truhlíkový. Svařování profilů sloupu probíhalo na svařovacím automatu pod tavidlem. Hmotnost 1 ks sloupu po sestavení byla 15,8 t, délka sloupu 21,4 m. V průřezu měl profil sloupu rozměry 0,4 × 1,5 m. Konstrukci střechy tvoří příhradové vazníky, dělené z důvodu přepravy na tři části.

Rozpon haly je 45,5 m, výška pod spodní pas vazníku 17,8 m, výška do štítu 21,9 m. Modul mezi hlavními sloupy je v podélném směru 12 m. Délka haly je 180 m. Nosníky jeřábové dráhy jsou svařované profily průřezu I ze za tepla válcovaných tlustých plechů v jakosti S 355 J2N, kolejnice jeřábové dráhy a její uložení je systémové

(Gantrex). Kolejnice JKL 55. Součástí konstrukce byla také dodávka těžkých vestaveb pro část haly určené k nakládkám a vykládkám. Hala byla rovněž doplněna o přístavby pro sociální zázemí a sklad forem. Celkový objem vyrobených a smontovaných konstrukcí činí 2 047 t.

ZÁVĚR

Uvedené tři typy ocelových konstrukcí ilustrují široké možnosti využití oceli ve stavebních konstrukcích. Všechny zmíněné objekty byly vzhledem k jejich rozsahu vystavěny ve velmi krátké době několika měsíců. Ve srovnání různých objektů, umístěných v jediném výrobním areálu, je možné vidět splnění čistě technických, ekonomických i estetických požadavků investora na stavební dílo.

Rád bych vzdal hold všem technikům, kteří se podíleli na přípravě těchto náročných konstrukcí ve fázi projektování, ve fázi tvorby výrobní dokumentace a samotné realizace díla.

Velké uznání si zaslouží také dělníci ve výrobě a montéři, bez jejichž řemeslné zručnosti a umu by provedení těchto konstrukcí bylo nemyslitelné.