Realizace

Realizace  Výroba a montáž konstrukcí

Výroba a montáž konstrukcí  Konstrukční prvky příhradových konstrukcí a jejich vlastnosti

Konstrukční prvky příhradových konstrukcí a jejich vlastnostiKonstrukční prvky příhradových konstrukcí a jejich vlastnosti

Rubrika: Výroba a montáž konstrukcí

Jedním z hlavních konstrukčních prvků, které jsou využívané pro stavbu příhradových konstrukcí, jsou rovnoramenné úhelníky. Jejich výroba tvoří významný podíl na celkové produkci vybraných hutí společnosti ArcelorMittal. Výrobní portfolio pak umožňuje plnit požadavky projektů zejména v oblasti příhradových konstrukcí stožárů vysokého napětí, ale jejich použití najdeme i jinde. Další vývoj rovnoramenných úhelníků je zaměřen jak na rozvoj rozměrového sortimentu, tak i na oblast jejich dalších užitných vlastností. Článek se zabývá charakteristikou ocelí, používaných pro výrobu rovnoramenných úhelníků, možnostmi jejich zpracování válcováním za tepla v hutích ArcelorMittal a výslednými vlastnostmi, potřebnými pro jejich finální uplatnění nejen v příhradových konstrukcích.

Příhradové konstrukce jsou jedním z nejpoužívanějších technologií při výrobě ocelových konstrukcí. S jejím využitím se lze setkat zejména při výstavbě stožárů VVN [1], mostů nebo např. větrných elektráren [2]. Mezi hlavní prvky těchto konstrukcí lze uvést rovnoramenné úhelníky, které tvoří hlavní podíl na hmotnosti stožáru VVN [1].

ArcelorMittal je světovým leaderem ocelárenského průmyslu. ArcelorMittal Europe – Long Products je jednotka ArcelorMittal produkující dlouhé výrobky ve 24 závodech v 10 zemích Evropy a severní Afriky. Výrobní portfolio zahrnuje profilové a obchodní tyče, kolejnice, štětovnice, drát, betonářskou ocel a speciální profily. Rovnoramenné úhelníky tvoří nezanedbatelný podíl v její celkové výrobě, která dosáhla v roce 2016 cca 300 tis. t. Pro zákazníky a jejich projekty je připravena podpora pro vytváření ekonomických, bezpečných a udržitelných projektů.

Vývoji nových rozměrů a vlastností rovnoramenných úhelníků je na základě konzultací se zákazníky věnována velká pozornost. Vývoj se soustředí na poskytnutí alternativních řešení ocelových konstrukcí s cílem snížení jejich ekonomické náročnosti a zvýšení ochrany životního prostředí.

ROVNORAMENNÉ ÚHELNÍKY

V Evropě jsou ve skupině ArcelorMittal rovnoramenné úhelníky vyráběny převážně v hutích v Ostravě – ČR, Rodange, Belval – Lucembursko a Hunedoaře – Rumunsko. Rozdělení do dílčích výrobních jednotek je dáno zejména rozměrovými a kapacitními možnostmi výroby. V Ostravě jsou vyráběny úhelníky 35 × 35 mm až 150 × 150 mm, v Lucembursku 150 × 150 mm až 300 × 300 mm a v Rumunsku 150 × 150 mm až 200 × 200 mm.

Prvním krokem při výrobě rovnoramenných úhelníků je příprava oceli a následně vstupních polotovarů pro následující tváření za tepla. Ocelárenský pochod – tavení oceli, probíhá ve dvou typech ocelárenských agregátů, a to elektrické obloukové peci (EOP) nebo peci s kyslíkovým pochodem tzv. tandemové peci. Oba procesy se liší zejména ve vsázce. EOP používají pro výrobu oceli šrot, zatím co kyslíkový proces je založen na zpracování surového železa a šrotu. Hmotnost tavby závisí na konkrétním tavícím agregátu a pro uvedené hutě činí cca 200 t. Oběma procesy se pak připravuje surová ocel pro další zpracování. Po odpichu se ocel dohotovuje v pánvových pecích na cílové parametry pro odlévání na zařízení plynulého odlévání – kontilití. Zde se ocel chemicky a teplotně homogenizuje, ocel se dolegovává na přesné chemické složení, ohřívá na požadovanou teplotu odlévání a odsiřuje, případně je do technologického toku zařazeno vakuování.

Po mimopecním zpracování se tekutá ocel odlévá v sekvencích taveb na zařízeních ZPO do polotovarů, vhodných pro následné válcování, např. kv. 180 mm, 270 × 155 mm o hmotnosti až 4 t na jeden plynule litý předlitek. Plynule lité předlitky se vyznačují oproti dříve odlévaným ingotům, kvalitnějším povrchem, vyšší vnitřní čistotou a vyšším využitím oceli na válcovně. Z těchto důvodů je v dnešní době odlévána ocel pro výrobu úhelníků 100 % kontinuálním litím. V Ostravě je tento moderní proces zaveden od roku 1993.

Odlité polotovary jsou ohřívány v krokových nebo tlačných pecích na válcovací teplotu asi 1 200 °C a válcovány ve válcovacích stolicích několika průchody, během nichž je vyválcován požadovaný tvar rovnoramenného úhelníku v násobcích obchodních délek. Doválcovací teploty při běženém válcování dosahují asi 1 000 °C, a proto je nutné hotový profil přirozeně ochladit na rovnací teplotu na chladícím loži. Po rovnání jsou tyče dále děleny na pilách nebo nůžkách na obchodní délky a svazkovány.

CHEMICKÉ SLOŽENÍ OCELI A JEJÍ POUŽITÍ

Konstrukční oceli jsou charakteristické omezeným obsahem C přibližně do max. 0,20 %, stejně jako i ostatních prvků, jako je např. Mn. Chemické složení běžně dostupných tříd konstrukčních ocelí jsou definovány v evropské normě EN 10025–2.

Přítomnost volného dusíku v oceli zhoršuje její houževnatost. Z tohoto důvodu je do oceli přidáván Al, který vytváří s dusíkem precipitáty nitridy hliníku AlN a vytváří tak podmínky pro vznik jemnozrnné feritické struktury. Se zmenšením feritického zrna pak dochází ke snižování tranzitní teploty a tím zlepšení houževnatosti oceli.

Oceli podle tabulky 1 jsou obvykle dodávány s obsahem Si v rozmezí od 0,14 % až 0,25 % a jako takové mohou vytvářet zinkovou vrstvu během žárového zinkování, obr. 1. Vzhledem k tomu, že obsah fosforu v těchto ocelích je obvykle nižší nežli 0,035 %, nemá žádný vliv na konečnou tloušťku povlaku v uvažovaném rozmezí Si [3].

Jednou z technologických vlastností konstrukčních ocelí je jejich svařitelnost. Aby se dosáhlo svarů bez prasklin, je důležité použít správný předehřev a dodržovat správnou interpass teplotu [5]. Teplota předehřevu vychází z chemického složení základního materiálu, kdy teplotu předehřevu určuje obsah uhlíku a legujících prvků v základním materiálu. Jeden způsob, jak určit teplotu předehřevu, je vypočítat na základě chemického složení základního materiálu hodnotu jeho uhlíkového ekvivalentu podle návrhu Mezinárodního svářečského institutu (IIW), platný pro oceli s obsahem C do 0,25 %.

CEV = %C + %Mn/6 + (%Cr + %Mo + %V)/5 + (%Ni + %Cu)/15 [1]

Čím vyšší je hodnota Ceq, tím vyšší musí být teplota předehřevu. Nelegované oceli s CEV do 0,3, tvrdostí pod 180 HB a tl. základního materiálu do 40 mm nemusí být ve většině případů předehřívány. Pro nízkolegované oceli s CEV 0,3 – 0,6, tvrdostí 200 – 300 HB a tl. základního materiálu do 40 mm se již předehřev doporučuje [5]. Pro zaručení svařitelnosti jsou konstrukční oceli navrhovány s omezením CEV podle tabulky 1.

| Tabulka 1 – Chemické složení konstrukčních ocelí podle EN 10025-2 | |||||||||

| C max. (%) | Mn max | Si max | P max | S max | N max | Cu max | CEV max. (%) | ||

|

jm. tl. |

(%) | (%) | (%) | (%) | (%) | (%) |

jm. tl. |

jm. tl. |

|

| S235JR | 0,17 | 1,4 | - | 0,0402) | 0,040 | 0,012 | 0,55 | 0,35 | 0,35 |

| S235J0 | 0,17 | 1,4 | - | 0,035 | 0,035 | 0,012 | 0,55 | 0,35 | 0,35 |

| S235J21) | 0,17 | 1,4 | - | 0,030 | 0,030 | - | 0,55 | 0,35 | 0,35 |

| S275JR | 0,21 | 1,5 | - | 0,0402) | 0,040 | 0,012 | 0,55 | 0,40 | 0,40 |

| S275J0 | 0,18 | 1,5 | - | 0,035 | 0,035 | 0,012 | 0,55 | 0,40 | 0,40 |

| S275J21) | 0,18 | 1,5 | - | 0,030 | 0,030 | - | 0,55 | 0,40 | 0,40 |

| S355JR | 0,24 | 1,6 | 0,55 | 0,0402) | 0,040 | 0,012 | 0,55 | 0,45 | 0,47 |

| S355J0 | 0,20 | 1,6 | 0,55 | 0,035 | 0,035 | 0,012 | 0,55 | 0,45 | 0,47 |

| S355J21) | 0,20 | 1,6 | 0,55 | 0,030 | 0,030 | - | 0,55 | 0,45 | 0,47 |

| S355K21) | 0,20 | 1,6 | 0,55 | 0,030 | 0,030 | - | 0,55 | 0,45 | 0,47 |

|

Poznámky: |

|||||||||

MATERIÁLOVÉ VLASTNOSTI ROVNORAMENNÝCH ÚHELNÍKŮ

Konstrukční oceli jsou charakterizovány hlavně jejich pevností. Nicméně další materiálové vlastnosti indikují jejich vhodnost pro aplikace v ocelových konstrukcích. Kromě zmíněné pevnosti je ocel dále charakterizována i dalšími vlastnostmi, jakou je plasticita, tažnost, houževnatost a obrobitelnost, které jsou využívány pro pokrytí širokého rozsahu použití oceli z pohledu bezpečnosti, tuhosti konstrukce a výrobních požadavků [4]. Uvedený rozsah vlastností konstrukční oceli umožňuje její široké použití ve stavebnictví.

Kombinací vhodného chemického složení a procesu tváření pak dosahují úhelníky požadovaných mechanických vlastností, mezi něž patří pevnostní vlastnosti (Re, Rm, A5), získané pomocí tahové zkoušky a vrubová houževnatost KV, která představuje práci spotřebovanou pro přeražení zkušební tyče s vrubem tvaru V, viz tabulka 2.

| Tabulka 2 – Mechanické vlastnosti konstrukčních ocelí | ||||||

| Mez kluzu | Pevnost | A5 min | Zkouška rázem v ohybu | |||

| ReH min | Rm | L0 = 5,65 * S0 | podélný směr | |||

| (MPa) | (MPa) | (%) | absorbovaná energie | |||

| ≤ 16 | > 16 | ≥ 3 | ≥ 3 | teplota zkoušení | KV | |

| ≤ 40 | ≤ 100 | ≤ 40 | (°C) | (J) | ||

| S235JR | 235 | 225 | 360-510 | 26 | +20 | 27 |

| S235J0 | 0 | 27 | ||||

| S235J2* | -20 | 27 | ||||

| S275JR | 275 | 265 | 410-560 | 23 | +20 | 27 |

| S275J0 | 0 | 27 | ||||

| S275J2* | -20 | 27 | ||||

| S355JR | 355 | 345 | 470-630 | 22 | 20 | 27 |

| S355J0 | 0 | 27 | ||||

| S355J2 | -20 | 27 | ||||

| S355K2 | -20 | 40 | ||||

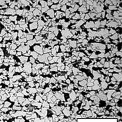

Jak již bylo zmíněno, mezi chemickým složením a pevnostními vlastnostmi běžných C-Mn ocelí tvářených za tepla je vztah, který lze charakterizovat závislostí pevnosti na uhlíkovém ekvivalentu, viz obr. 2.

Z uvedeného vyplývá, že zvýšení CEV o 0,01 má za důsledek zvýšení pevnosti asi o 12 MPa, což může být vysvětleno zvýšeným podílem perlitu ve feriticko-perlitické struktuře, viz obr. 3.

Vývoj mikrostruktury během tváření za tepla však ovlivňují i další možné vlivy, které ovlivňují výsledné parametry válcovaných úhelníků, jako je přídavek mikrolegujících a legujících prvků nebo např. řízené válcování hotových vývalků.

VÝVOJ ROVNORAMENNÝCH ÚHELNÍKŮ, NOVÉ TYPY A JEJICH UŽITÍ V KONSTRUKCÍCH

Kromě těchto běžných konstrukčních ocelí je možné některé úhelníky vyrobit i v jiných jakostních třídách, které jsou specifické svými vlastnostmi, případně byly vyvinuty na požadavek projektu (tabulka 3).

| Tabulka 3 – Rozsah konstrukčních a mikrolegovaných ocelí ArcelorMittal pro úhelníky podle EN 10025-2 a 10025-4 [3] | ||||||||||||||

| Designation | Steel grades | |||||||||||||

| EN 10025-2: 2004 | EN 10025-4: 2004 | |||||||||||||

| S235JR | S235J0 | S275JR | S275J0 | S355JR | S355J0 | S355J0 | S355K2 | S450J0 | +M | S355M | S355ML @ -40°C |

S420M | S460M | |

| L35 to L110 | ||||||||||||||

| L120 to L200 | for t > 15 mm | |||||||||||||

| L250 and L300 | for t < 31 mm | |||||||||||||

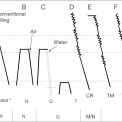

Chemické složení oceli je připraveno během tavení a rafinace v tekuté fázi výroby oceli. Další fáze válcování je vždy rozhodující pro výslednou kvalitu hotového výrobku. Válcovací podmínky výroby, známé jako podmínky dodávky „Válcovaný (As Rolled)“, „Normalizovaný (N)“ a „Termomechanický (TM)“ [6]. Pro obě poslední metody se používá výraz „řízené válcování (Controlled Rolling)“, viz obr. 4.

„Válcování (As-Rolled)“ je proces, při kterém se tváření provádí při velmi vysoké teplotě. Odpovídající dodací podmínka, nazývaná „+AR“ znamená tvarování za tepla bez „řízeného válcování“ a tedy bez dopadu na mikrostrukturu oceli a její mechanické vlastnosti.

„Řízené válcování (Controlled rolled)“ je pojem používaný pro skupinu procesů při nichž jsou teplota a deformace během válcování řízeny tak, aby bylo dosaženo specifických materiálových vlastností. Řízené válcování pak zahrnuje:

- „Normalizační válcování (Normalized rolled)“:

Stav dodávky „+N“ je požadován pro dosažení vlastností, ekvivalentních oceli po normalizačním žíhání. Normalizační válcování je proces, charakterizovaný finálními tvářecími operacemi v určitém teplotním rozsahu. Tento stav všeobecně vede ke zjemnění mikrostruktury a zlepšení mechanických vlastností. - Termomechanické válcování (Thermomechanical rolled)“:

Na rozdíl od stavu +N charakterizuje dodací stav +M způsob válcování, při němž se provádí konečná deformace v určité teplotní oblasti, což vede ke stavu materiálu o určitých vlastnostech, které nelze dosáhnout samotným tepelným zpracováním nebo je opakovat. Další zjemnění mikrostruktury oceli, zvláště pro větší tloušťky mohou být dosaženy zařazením in-line ochlazováním a samopopouštěním (QST), obr. 4. Termomechanické válcování (+M) s a bez samopopouštění (QST) dovoluje vyrobit jemnozrnné oceli s vysokou pevností, vynikající houževnatostí za nízkých teplot a výbornými vlastnostmi pro další zpracování. Tyto „TM+QST“ oceli významně převyšují požadavky odpovídající standardům běžných konstrukčních ocelí.

Z obecného pohledu, v souladu s normou EN10025 – 2 splňují konstrukční oceli ve všech stavech dodávky (+AR, +N, +M) tytéž požadavky chemického složení a mechanických vlastností. V porovnání s běžnými konstrukčními ocelemi jsou termomechanicky válcované oceli charakterizovány menší velikostí zrna, což přispívá ke zvýšení hodnot houževnatosti a nižším obsahem uhlíku a legujících prvků, v souhrnu tedy nižšímu CEV, což má dopad na svařitelnost oceli a jejich předehřev, tedy náklady.

Vývoj rovnoramenných úhelníků se však netýká pouze optimalizací jejich vlastností, ale zahrnuje i rozvoj nových rozměrů, z nichž můžeme uvést zejména rozvoj úhelníků 250 × 250 mm a 300 × 300 mm, určených pro evropský trh. V ČR zpracovává např. výrobce stožárů vysokého napětí celou rozměrovou řadu úhelníků od 35 × 35 po 300 × 300 v jakosti S355J2. Co se týče úhelníků 250 × 250 × 20 – 250 × 250 × 35 a 300 × 300 × 35 používají se do stožárů 400 kV. Převážná část těchto úhelníků vstupuje do stožárů pro německý trh a minimum pro český trh. Spotřeba za roky 2016 a 2017 u L250 a L300 cca 1 000 t.

Dalším příkladem využití těchto úhelníků může být maďarský výrobce příhradových stožárů, který použil pro své příhradové konstrukce stožárů úhelníky 300 × 300 × 35 mm v projektech Tower reinforcements TR-42026 L-380-MERCA-HORTA-Upgrade HT, 380 kV Leitung KÜ Scherrmmerlstraße-UW Wien SO nebo 380-kV- APG Freileitungsbau Raum Kaprun v celkové hmotnosti 1 200 t a úhelníky 250 × 250 × 35 a 38 mm v projektech Baustelle Marne/W-Süderdonn, 380-kV-Freileitung Dollern-Landesgrenze, 220-kV Provisorium Handewitt, 380-kV-Südwest-Kuppelleitung Leitungsabschnitt Altenfeld-Redwitz v celkové hmotnosti 1 800 t.

ZÁVĚR

Výroba úhelníků pro konstrukční prvky příhradových konstrukcí umožňuje poskytnout konstruktérům a výrobcům těchto konstrukcí nejen klasické konstrukční oceli v zavedených rozměrových řadách, ale i nové prvky, které umožňují optimalizaci konstrukce s přímým dopadem na její výrobní náklady [7]. ArcelorMittal splňuje díky svým výrobním možnostem jak běžné požadavky výrobců konstrukcí, tak i nové postupy, konstrukční prvky a návrhy konstrukcí. V rámci podpory těchto aktivit umožňuje rovněž konzultovat nová konstrukční řešení týmem specialistů a poskytuje podporu i v rámci SW modelování a řešení.

Materiál byl prezentován na 8. ročníku odborné konference KONSTRUKCE 2017.

LITERATURA:

[1] Vašek, Z., Abrahamčík J., Škandera, A.: Nové prvky v konstrukcích větrných elektráren, konf. KONSTRUKCE, 2012

[2] Vašek, Z., Abrahamčík J., Ochojski, W.: Nové typy rovnoramenných úhelníků v projektu výstavby stožárů vysokého napětí, konf. KONSTRUKCE, 2016

[3] http://sections.arcelormittal.com/library/product-catalogues.html

[4] BRUNO, A. a kol.: Featuring steel, Institut fur internationale Architektur-Dokumentation GmbH & Co. KG, Munich, 2009. 224 stran

[5] Příručka pro výběr a použití přídavných materiálů pro opravy a údržbu, 6. aktualizované vydání, ESAB Vamberk, s.r.o., 2011

[6] Axmann, G.: Bruk av termomekanisk valsete profiler i stålkonstruksjoner, NYHETER STÅLBYGGNAD, no. 2, 2012

[7] Křivý, V. a kol.: K možnostem použití rovnoramenných úhelníků z ocelí S450J0 a S460M v ocelových příhradových konstrukcích, http://www.konstrukce.cz/, 2014

Structural Elements of Truss Structures and Their Features

One of the main structural elements that are used for the construction of truss structures is the equilateral angle bars. Their production represents a significant share of the total production of selected ArcelorMittal steel mills. The production portfolio especially meets the requirements of projects in the field of truss structures for high voltage masts, but we can also find their use elsewhere. The development of equilateral angle bars is further focused both on the development of assortment of different sizes and on other utility features of these products. The article deals with the characteristics of steels used for the production of equilateral angle bars, the possibilities of their processing by hot rolling in ArcelorMittal mills and the resulting features necessary for their final application not only in truss structures.

![Obr. 1 – Tloušťka zinkového povlaku v závislosti na různých parametrech [3]](/PublicFiles/UserFiles/image/K/2017/k617/122x122_arcelor01.jpg)