Povrchová ochrana

Povrchová ochrana  Výsledky výzkumu korozního chování žárově zinkovaných trubek v rozvodech teplé vody

Výsledky výzkumu korozního chování žárově zinkovaných trubek v rozvodech teplé vodyVýsledky výzkumu korozního chování žárově zinkovaných trubek v rozvodech teplé vody

Rubrika: Povrchová ochrana

Korozní poškození žárově zinkovaných trubek v rozvodech teplé vody má mnoho příčin. Tento příspěvek uvádí vliv mikrostruktury žárového zinkového povlaku na jeho korozní odolnost ve vodě. Byly provedeny laboratorní i modelové zkoušky zinkových povlaků s různou mikrostrukturou. Dalším významným negativním faktorem vzniku korozního napadení je přítomnost iontů mědi ve vodě. Vliv mědi byl zjištěn při hodnocení reálných rozvodů a ověřen laboratorními zkouškami.

ÚVOD

Korozní poškození žárově zinkovaných trubek v rozvodech teplé vody vzniká z mnoha příčin, které jsou dobře známy:

- teplota vody (změna polarity zinkového povlaku vůči oceli při teplotách nad 65 °C),

- nevhodné složení vody (měkká voda, nízký obsah vápníku atd.),

- koroze pod úsadami,

- mikrobiální koroze,

- přítomnost měděných iontů, atd.

Vliv některých z těchto faktorů na korozi žárově zinkovaných trubek byl uveden v předcházejících příspěvcích [1, 2]. Výzkum a hodnocení korozního poškození žárově zinkovaných trubek probíhá v letech 2007 – 2011 na vzorcích z reálných objektů. Rozhodujícím mechanismem korozního poškození byla důlková koroze vedoucí k prokorodování trubek po 2 – 5 letech provozu. Tento příspěvek uvádí vliv mikrostruktury žárového zinkového povlaku na jeho korozní odolnost ve vodě a vliv přítomnosti mědi na korozi zinkového povlaku. V rámci projektu VaV MPO - FR-TI1/560 Optimalizace výrobních a provozních podmínek žárově zinkovaných trubek pro systémy vnitřního rozvodu byly prováděny laboratorní a modelové zkoušky.

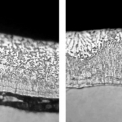

STRUKTURA ŽÁROVÉHO ZINKOVANÉHO POVLAKU NA TRUBKÁCH

Norma ČSN EN 12502-3 předepisuje, že trubky musí být pokoveny žárovým zinkovým povlakem s A kvalitou podle normy ČSN EN 10240. Specifikace tohoto povlaku je pouze daná tloušťkou 55 μm. Typická struktura žárového zinkového povlaku je tvořena čtyřmi fázemi, které se liší nejen chemickým složením, ale také morfologií (Obrázek 1). Tloušťka a struktura žárového zinkového povlaku je ovlivňována různými faktory jako je složení oceli, teplota lázně, doba ponoru,…Aby byl zinkový povlak odolný proti korozi, musí být vnější η fáze povlaku (fáze čistého zinku) tvořit 30 % z celkové tloušťky povlaku, tj. cca 18 μm [3]. Tloušťka ostatních fází by měla být 37 μm.

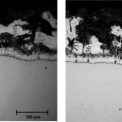

Metalografické hodnocení bylo provedeno opakovaně u žárově zinkovaných trubek ze standardní produkce i trubek, u kterých došlo ke koroznímu poškození. V případě, že vnitřní zinkový povlak nebyl zcela odkorodován byla měřena zbytková tloušťka jednotlivých fází povlaku. V řadě případů byla zbytková tloušťka v rozsahu 22 – 61 μm s průměrnou hodnotou 38 μm, ale v žádném případě η fáze nebyla zjištěna (Obrázek 2).

KOROZNÍ ZKOUŠKY

Vzorky trubek

Žárově zinkované trubky byly vyrobeny z oceli s faktorem Sief < Si + 2,5P ~ 0,05 (Tabulka 1) v zinkových lázních s různou teplotou a s různými podmínkami chlazení (Tabulka 2). Tyto podmínky ovlivnily tloušťku a strukturu zinkového povlaku – Obrázky 3 a 4.

KOROZNÍ ZKOUŠKY

Korozní zkoušky byly provedeny v různých režimech:

- • modelová zkouška – laboratorní termostat, voda s S1 = 2,2, teplota 55 °C (Obrázek 4a),

- • provozní zkouška – bytový dům, rozvod teplé vody (plastové trubky), voda s S1 = 2,2, teplota 55 °C (Obrázek 4b).

Zkoušky trvaly 4 týdny. Po ukončení zkoušek bylo provedeno vizuální, gravimetrické a mikroskopické hodnocení stavu zinkového povlaku.

V modelové zkoušce se na povrchu vzorku 2 AM vytvořila velmi objemná téměř pouze bílá vrstva korozních produktů zinku.

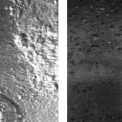

Korozní úbytky ukázaly jen nevýznamný rozdíl mezi jednotlivými vzorky 1 AM a 2 AM , ale pro vzorky 3 AM je korozní úbytek již významně nižší (Tabulka 3). Výrazněji je rozdíl patrný ve stavu zbytkového povlaku po odstranění korozních produktů a úsad. Na povrchu vzorku 1 AM se vyskytuje významně větší počet drobných černých bodů (Obrázek 5). Na vzorku 3 AM je opatrný menší počet důlků a korozního napadení.

Tabulka 1 – Složení základní oceli

| Prvek | Obsah (hmot. %) |

| C | 0,066 |

| Mn | 0,578 |

| Si | 0,029 |

| P | 0,008 |

| S | 0,009 |

| Cu | 0,105 |

Tabulka 2 – Režimy technologie zhotovení vzorků

| Vzorek | Teplota zinkovací lázně (°C) |

Způsob chlazení |

Teplota chladící vody (°C) | Tloušťka Zn vrstvy (μm) | |

| Maximální hodnota | Minimální hodnota | ||||

| 1 AM | 460 | studená voda | 22 | 70 | 35 |

| 2 AM | 455 | omezené chlazení | 35 | 200 | 50 |

| 3 AM | 450 | bez chlazení | - | 75 | 40 |

VLIV IONTŮ MĚDI NA KOROZI ZINKOVÉHO POVLAKU

Velké problémy v rozvodech pitné vody i TV může způsobit nevhodný výběr materiálu při vzájemném spojování prvků. Nejběžnějšími kombinacemi, ve kterých lze v reálných rozvodech nalézt žárově zinkované trubky, jsou slitiny mědi (fitinky apod.) a výjimečně i potrubí z mědi. Norma ČSN EN 806-4 Vnitřní vodovod pro rozvody vody určené k lidské spotřebě – Část 4: Montáž uvádí, že kombinace trubek a tvarovek z žárově zinkované oceli a mědi není vhodná a že je třeba zabránit vzniku elektrochemické koroze. Měď a žárově zinkovaná ocel nesmí být použita společně u vodovodů s cirkulací. Přesto k tomuto závažnému porušení technické normy dochází v řadě případů.

V pozinkovaných ocelových trubkách vznikne bodová koroze způsobená mědí. Rozpuštěná měď (ionty mědi ve vodě) přijde do styku s pozinkovanou ocelí a nejprve urychlí korozi zinkového povlaku a pak způsobí korozi samotné oceli. Jako limitní koncentrace pro vznik důlkového korozního napadení žárově zinkovaného ocelového potrubí je uváděna hodnota 0,1 mg Cu/ l. Pro posouzení vlivu mědi na bodovou korozi trubek s povlakem žárového zinku je určitým vodítkem množství mědi na ploše. Důležitý vliv je třeba předpokládat v případě, kdy obsah mědi na plochách v blízkosti důlků je větší než 1,0 mg/m2.

Tabulka 3 – Průměrné korozní úbytky zinkového povlaku v provozní zkoušce

| Vzorek | Korozní úbytky zinkového povlaku | |

| (g.m–2) | (μm) | |

| 1 AM | 299,6 | 42,0 |

| 2 AM | 282,0 | 39,6 |

| 3 AM | 250,9 | 35,1 |

Hodnocení korozního poškození žárově zinkovaných trubek z rozvodu TV, ve kterém je zařazeno i potrubí z mědi

Bylo provedeno hodnocení několika trubek s žárovým zinkovým povlakem z rozvodů TV, ve kterých se vyskytovala i měď:

- část potrubí mezi deskovým výměníkem tepla a zásobní nádrží TV je provedena měděnými trubkami (Obrázek 6); Délka potrubí je cca 8 – 10 m, doba provozu 2,5 roku;

- deskový výměník– výrobce uvádí, že materiálem deskových výměníků je korozivzdorná ocel AISI 316, ale výměníky jsou pájené mědí; doba provozu 5 let.

Z rozvodů byly odebrány vzorky vody k analýze – výsledky analýzy jsou uvedeny v Tabulce 3. Z vnitřního povrchu trubek byl z definované plochy koncentrovanou kyselinou dusičnou rozpuštěn povlak a metodou AS byl stanoven obsah mědi na vnitřním povrchu trubek (Tabulka 4).

Tabulka 4 – Analýzy vody z objektů

| Ukazatel | Jednotka | Limitní hygienické hodnoty | Objekt 1 | Objekt 2 | |

| Vstupní voda | Voda z rozvodu TV ve výměníku | ||||

| pH | 6,5 - 9,5 | 7,2 | 7,5 | 7,1 | |

| vodivost | mS/m | 125 | 57,7 | 58,7 | 30,1 |

| chloridy | mg/l | 100 | - | 28,7 | 18,6 |

| vápník | mg/l | 30 | - | 81,0 | 27,1 |

| sírany | mg/l | 250 | - | 67,6 | 44,7 |

| dusičnany | mg/l | 50 | - | 29,4 | 29,1 |

| hydrogenuhličitany | mg/l | - | - | 209,0 | 59,5 |

| měď | mg/l | 1,0 | 0,001 | 0,20 | 0,06 |

| S1 | - | 0,5 | - | 0,9 | 2,3 |

Tabulka 5 – Koncentrace mědi v rozvodech TV

| Rozvod | Doba provozu (roky) | Koncentrace mědi | |

| TV (mg/l) | korozní produkty (g/m–2) | ||

| objekt 1 | 2,5 | 2,0 | 2,8 |

| objekt 2 | 5,0 | 0,6 | 0,6 |

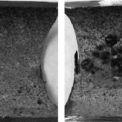

Hodnoceno bylo i korozní napadení trubek (Obrázek 7). Po očištění vnitřního povrchu trubek od korozních produktů a úsad (Obrázek 8) bylo zjištěno:

- objekt 1 – korozní napadení má výrazný důlkový charakter a tvoří jen četné velmi malé důlky o průměru 0,2 až 2,0 mm, které se v řadě případu kumulují a vytvářejí aglomerace o průměru až 5,0 mm. Hloubka důlků se pohybovala v rozsahu 50 μm až 1,56 mm,

- objekt 2 – korozní napadení má výrazný důlkový charakter a tvoří jen četné důlky o průměru 0,2 až 0,7 mm, které se v řadě případu kumulují a vytvářejí aglomerace o průměru až 1,0 mm. Hloubka důlků se pohybovala v rozsahu 70 μm až 0,90 mm

Vzorek úsad a korozních produktů z trubky z objektu 1 byl odebrán metodou rtg. difrakce a XRF. Dominovaly karbonátové fáze Zn: Zn4CO3(OH)6 · H2O a hydrozincit Zn5(OH)6(CO3)2. Dále byly patrny linie feritického Fe, malé množství Zn(OH)2 a hematitu Fe2O3. Z výsledků XRF lze usoudit, že šlo o fáze s obsahem Cu, možná ve formě silikátů.

Na rozdíl od jiných případů korozního poškození, kde dochází k důlkovému napadení, se v tomto případě na povrchu trubky vyskytuje větší množství velmi malých bodů (Obrázek 9). Obvyklý stav korozního napadení žárově zinkovaných trubek je výskyt důlků s větším průměrem důlku a různou hloubkou. Korozní body s malým průměrem se také vyskytují, ale jejich četnost je výrazně nižší než u vzorků trubek z objektu 1.

Povrchové vrstvy z vnitřního povrchu trubek byly rozpuštěny v HNO3 a metodou AS byla stanovena koncentrace mědi – viz Tabulka 5. Pro trubku z objektu 1 přesahuje koncentrace mědi na povrchu trubky limitní koncentraci téměř 3krát.

Laboratorní zkouška vlivu mědi na korozi žárového zinkového povlaku

V laboratorních podmínkách byla realizována statická zkouška vlivu mědi na korozi žárově zinkovaného povlaku. Zkušebním prostředím byla voda s koeficientem S1 = 1,9. Koncentrace mědi v jednotlivých zkušebních prostředích byla 0,1; 0,2; 0,5 a 1,0 mg/l. Expozice byla provedena za laboratorní teploty a při zvýšené teplotě 55 °C. Doba expozice byla 336 a 504 h.

Porovnání korozních úbytků zinkového povlaku v závislosti na koncentraci mědi ve vodě, teplotě vody a době expozice je uvedeno na Obrázku 10. Při teplotě vody 20 °C se korozní rychlost zinkového povlaku zvýšila 2 – 3 krát při koncentracích Cu2+ 0,1 a 0,2 mg/l. Při vyšších koncentracích Cu2+ 0,5 a 1,0 mg/l se korozní úbytek zinkového povlaku zvýšil až 10krát. Ve zkoušce při teplotě vody 55 °C není tak výrazný rozdíl v korozních úbytcích při postupném zvýšení koncentrace Cu2+ – i při nejnižší koncentraci bylo zvýšení korozního úbytku zinkového povlaku až 10krát a při nejvyšší koncentraci Cu2+ bylo zvýšení korozního úbytku zinkového povlaku až 15krát.

ZÁVĚR

Rozvody teplé vody jsou velmi složitý systém, ve kterém se řada parametrů mění dynamicky, a odvození určitých souvislostí mezi jednotlivými sledovanými parametry a korozním napadením žárového zinkového povlaku vyžaduje řadu hodnocení.

Z výsledků prvních zkoušek se jeví, že zvýšení tloušťky η fáze povlaku, resp. rovnoměrnější tloušťka této vrstvy může být příznivý vliv na korozní odolnost žárového zinkového povlaku.

Je ovšem nutné, aby nedocházelo k tak zásadním porušením všech doporučení, jako je nevhodná kombinace materiálů v rozvodech teplé vody.

Příspěvek byl zpracován v rámci projektu MPO – FR-TI1/560 Optimalizace výrobních a provozních podmínek žárově zinkovaných trubek pro systémy vnitřního rozvodu.

LITERATURA

[1] A. Koukalova, K. Kreislova, P. Strzyz, The evaluation of corrosion damage of galvanized tubes for hot water distribution, proceedings of 2nd International conference Corrosion and Material Protection, ISBN 978-80-903933-6-3, 19–22 April 2010, Prague

[2] A. Koukalová, K. Kreislová, P. Strzyž, Faktory ovlivňující korozi žárově zinkovaných trubek v rozvodech TUV, sborník XVI. konference žárového zinkování, 5. – 7. 10. 2010, Plzeň, str. 146 – 154

[3] G. Quorin, G. Richeux, E. Delaunois, Corrosion and biocorrosion of galvanized steel tubes used in water distribution systems, proceedings of 2nd International conference Corrosion and Material Protection, ISBN 978-80-903933-6-3, 19–22 April 2010, Prague