Vyskytující se vady ocelových profilů z výroby

Rubrika: Povrchová ochrana

Postupujúce klimatické zmeny, ktoré svojim pôsobením neobchádzajú ani Českú ani Slovenskú republiku, potreba zaistenia v ysokej miery spoľahlivosti prevádzkovaných energetických zariadení ako prvkov kritickej infraštruktúry a požiadavky na zvýšenie životnosti nie len prenosových vedení, ale aj hlavných apomocných oceľových konštrukcií (ďalej HOK a POK) v elektrických staniciach na 80 rokov, kladú nároky na efektívne zabezpečenie investičného procesu, ako aj opráv väčšieho rozsahu. Vtejto súvislosti zabezpečenia zvýšenia kinematickej tuhosti oceľových konštrukcií a ich ochrana pred koróziou, sú elementárnou povinnosťou investora, resp. vlastníka základných prostriedkov.

Tieto požiadavky musia spĺňať nie len konštrukčné prvky väčších rozmerov ako sú rohové uholníky, diagonály, priečky, firendelove konštrukcie, ale aj spojovacie uzly akými sú stykové platne, resp. špeciálne silové uzly.

V tejto súvislosti je preto potrebné širšiemu auditóriu čitateľov ozrejmiť, že v energetických líniových stavbách, t.j. stožiaroch všetkých napäťových hladín sa k spojovaniu dielov stožiara, ale aj ich silových uzlov používa veľké množstvo stykových platní, ktoré svojimi skrutkovými spojmi prenášajú silové účinky od základového diela, cez driek, napojenie ramien až po špicu. V obmedzenom rozsahu, ale najmä u prírub oceľových konštrukcií HOK a POK tvoria stykové príruby, ale i pätky, dôležité stykové uzly pre montáž vysokonapäťových prístrojov, ako sú vypínače, odpojovače, meracie transformátory prúdu i napätia, stojiny rúrových prípojníc atď., proste les oceľových konštrukcií.

So stožiarmi majú spoločné to, že aj u nich prakticky každý diel začína a končí plazmou delenými prírubami rôznych tvarov a hrúbok. V poslednom období, najmä u masových dodávok pri realizácií významných investičných akcií, upozorňuje na seba fenomén nižšj kvality zinkovej ochrany žiarovým zinkovaním na čelných plochách týchto stykových dosiek a prírub, majúci dopad na proklamovanú životnosť protikoróznej ochrany stanovenej interným štandardom SEPS na 80 rokov.

Pre rekapituláciu problematiky tohto „staro-nového“ fenoménu si doprajme malé ohliadnutie, ktoré je v kontexte s obsahom.

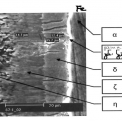

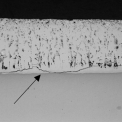

Teda, na výrobu stykových platní skrutkovaných konštrukcií stožiarov prenosových ciest, ale aj HOK a POK v elektrických staniciach sa v nie tak dávnej minulosti používala technológia strihania na hydraulických alebo excentrických padacích nožniciach (napr. NTH 3150 a pod.), široko zavedených vo výrobných závodoch stožiarov pre energetiku v ČSR. Strižná hrana vznikla vysokou rýchlosťou, za studena s ostrinou – britom, ktorý bolo treba odstrániť brúsením (Obr. 1).

Čo je potrebné zdôrazniť je to, že v mieste strihu nedošlo k termofyzikálnym štrukturálnym zmenám, chemickému zloženiu ani materiálových charakteristík: Teda neexistovala žiadna tepelne ovplyvnená oblasť (TOO) s jej typickými vlastnosťami.

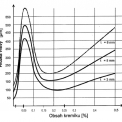

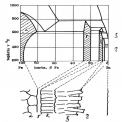

Na takto vzniknutých strižných hranách prebehol fyzikálny princíp žiarového zinkovania s difúznym prechodom a tvorbou charakteristických intermetalických fáz, naprosto rovnako ako na ostatných voľných plochách valcovaného materiálu. Samozrejme, za akceptovania Sandelinovej a Sebistyho oblasti vo vzťahu k obsahu kremíka a fosforu (Si) a (P). Práve u ocelí dezoxidovaných – ukľudnených Si hrá tento prvok z hľadiska úspešnosti žiarového zinkovania rozhodujúcu rolu (Obr. 2).

Dôkazom tejto skutočnosti je fakt, že po II. svetovej vojne a výstavbe prvej keramickej zinkovacej pece v ČSSR, v závode ELV Žilina š.p., je celé územie Slovenska elektrifikované pozinkovanými stožiarmi, ktoré neprejavujú nekvalitu t.j. anomálie kvality Zn na strižných hranách stykových platní. Práve naopak, komisionálnym spôsobom bola zhodnotená skutková protikorózna ochrana po ~50 rokoch prevádzky a mohla byť na základe dobrých výsledkov zvýšená na 60 až 80 rokov reálnej, aj projektovanej živnosti.

Toľko stručná rekapitulácia z technologického hľadiska výroby.

V súčasnosti, z dôvodu vysokej produktivity a hospodárnosti výrobcovia oceľových konštrukcií prešli na technológiu delenia Plazmou, Laserom alebo presným Hitech kyslíkovým delením ocele.

Takýmto spôsobom sa dnes v prevažnej miere vyrábajú stykové platne, príruby, alebo tvarovo zložitejšie diely silových zvarovaných uzlov. Najmä z celoplošného nasadenia svojou rýchlosťou a výkonmi prevažujúce plazmové delenie (Obr. 3, 4, 5), pri výrazne zlepšenej produktivite z pohľadu výrobcu oproti minulosti (viď. nožnice) prinieslo so sebou – svojim fyzikálnym princípom nerozlučne spojené skokové – veľmi tepelne strmé ovplyvnenie plochy rezu do relatívne malej hĺbky (v ďalšom texte), ktoré je označované ako tepelne ovplyvnená oblasť (ďalej TOO).

A táto technológia delenia, inak pre ostatné spôsoby povrchovej ochrany neškodná, priniesla pre žiarové zinkovania ponorom, komplikáciu v tom, že (pre úvod zjednodušene povedané) na ploche páleného rezu reaguje zinok s oceľou odlišne od plôch „prírodných“ nepálených. Treba však podotknúť, že problém tepelného delenia plazmovým lúčom, podrobnejšie rozobratéhov nasledujúcich riadkoch, sa týka iba výpalkov určených pre následné žiarové pozinkovanie ponorom, netýka sa dielov s predpísanou protikoróznou ochranou farbami.

Príčinou tohto javu je dnes už dobre ozrejmený mechanizmus tepelného ovplyvnenia pálením základného materiálu, ktorý neriadeným spôsobom prejde fázovými premenami (Fe‑C diagram). Tento je u nelegovaných, konštrukčných valcovaných ocelí rady S355J... tvorený typickou feritickoperlitickou štruktúrou, kde perlit je vplyvom spracovania v tvare riadkového usporiadania (Obr. 6).

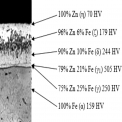

Strmým, teda lokálne fokusovaným tepelným výkonom, ktorý v sebe energeticky obsahuje plazmový lúč o hypervysokej teplote (cca od 5 000 – 35 000 K podľa použitého plazmového plynu) v jadre, dôjde k tepelnému ovplyvneniu pálenej hrany dosky s okolitou teplotou, v úzkej TOO, až nad teplotu fázovej premeny v Fe‑C diagrame. Teda, zo železa α s atómovým usporiadaním mriežky typu K8, na železo γ s usporiadaním atómov v mriežke K12 – austenit. V tesnej blízkosti samotnej roviny rezu (TOO) je materiál rýchlo ochladzovaný odvodom tepla – tepelným mostíkom, do rezanej tabule. Tento strmý teplotný spád vytvorí zmenu vyššie uvedenej feriticko-perlitickej štruktúry základného, teplom neovplyvneného materiálu, neriadeným spôsobom na štruktúru martenzitickú, s jej diametricky odlišnou štruktúrou i materiálovo-mechanickými vlastnosťami, najmä nárastom tvrdosti (Obr. 7).

Zjednodušene povedané, preto sa v takto ovplyvnených plochách lokálne menia i vlastnosti povlaku žiarového zinkovania. Najmä v posledných rokoch z dôvodu významného investičného rozvoja výstavbou prenosových ciest SEPS a ČEPS, kde sú tisíce stykových platní delených plazmou, upozornil tento problém na seba viac, ako v predchádzajúcich rokoch charakteristických skôr rekonštrukciami alebo obnovami. Ale späť k problematike.

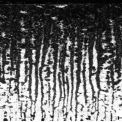

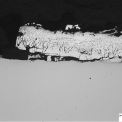

Vytvorený žiarovo pozinkovaný povlak má na oboch pretínajúcich sa plochách (nepálená/pálená) odlišnú štruktúru a od nej závislú – odvodenú priľnavosť. Teda okrem skokovej zmeny štruktúry, zloženia a materiálových charakteristík vytvorených strmým tepelným „šokom“ materiálu v plochách rezu, tu spolupôsobí významne aj zvyškové napätie, i nárast tvrdosti, ktoré okrem iných príčin vyvolajú, ako dôsledok a praktický prejav aj spontánnu delamináciu povlaku na hrane páleného rezu (Obr. 8).

Nejedná sa však o nič prekvapivo nové, pretože tento fenomén je v úzkych najmä zinkárskych kruhoch známy, opodstatnene sa mu bránia argumentom, že je spôsobený výrobou, teda nie samotným zinkovaním a navyše aj harmonizované normy STN i ČSN EN ISO 14713-2 v článku 6.4 uvádzajú, že rezanie kyslíkom, laserom alebo plazmou mení štruktúru a zloženie ocelí nielen v ploche rezu, ale aj hlbšie v tepelne ovplyvnenej oblasti (TOO).

Ako uvádza vyššie uvedená norma z týchto dôvodov sa dá „ťažšie dosiahnuť minimálna hrúbka povlaku a takto získaný povlak môže mať zníženú kohéziu/adhéziu k podkladu. Na dosiahnutie spoľahlivejších hrúbok povlaku a na zabezpečenie príslušnej kohézie/adhézie povlaku, povrchy narezané plameňom, laserom a plazmou má výrobca odbrúsiť a ostré hrany sa majú odstrániť“ koniec citátu. Toľko norma STN EN 14713-2 – Zinkové povlaky. Návody a odporúčania na protikoróznu ochranu oceľových konštrukcií. Časť 2: Žiarové zinkovanie ponorom (ISO 14713- 2:2009) August 2010.

Keďže už nie je záväzná, len poradná, použila slovíčko má odbrúsiť, namiesto musí. Odbrúsiť vrstvu TOO, ktorá kolíše pre nami používané hrúbky z posledných expertíz od 0,5 do 0,8 mm, je však pre výrobcu operácia navyše, aj keď doporučená. Preto rada výrobcov laboruje so zmenou technologických parametrov plazmového delenia (rýchlosť, výkon, zmesi plynov, atď.) ale i žíhanie, aby sa takto vyhla obrusovaniu rezných plôch aj keď len o vyššie uvedenú hrúbku. Zatiaľ však toto úsilie neprináša efekt a na stavby prichádzajú stykové platne, ktoré obyčajne po namontovaní a krátkej exploatácii, vystavené ročným obdobiam, najmä zimy, vykazujú viac, alebo menej plošné delaminácie s už prebehnutou hĺbkovou koróziou, preukázanou expertízou. (viď. charakteristické závady zistené pri lezeckých kontrolách).

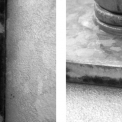

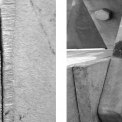

Ale sú výrobcovia a dodávatelia O.K. pre energetiku, ktorí zaradili do technologického reťazca výroby stykových dosiek na odstránenie TOO brúsenie (pozn. nie karbobrúskou, s problematickým prienikom rovinnej a kruhovej plochy kotúča a udržaním rovinnosti), ale na rovinnej pásovej brúske s karborundovým obežným pásom, viď Obr. 9. Treba poznamenať, že tento pás je nepatrne vyvýšený v priečnom smere, aby zaistil pri prechode hrany úber TOO materiálu v rádovo desatinách mm v celej dĺžke čela stykovej dosky. Teda presne v znení požiadavky normy STN EN ISO 14713-2 na odbrúsenie tepelne ovplyvnenej vrstvy.

Ani proklamovaná γ gama fáza difúzna väzba s oceľou, ak vôbec vznikla (viď. fyzikálny rozbor v ďalšom texte), pre svoju nepatrnú hrúbku – hĺbku difúzie, v takto ovplyvnenej oceli neplní svoju primárnu úlohu viď Obr. 10 a ani už delaminovaná odlúpnutá extrémne hrubá delta fáza (FeZn10) s charakteristickými pre ňu usporiadanými hexagonálnymi, dlhými krištáľmi, orientovanými vertikálne k ploche, pri hrúbkach nad cca 200 μm viď. predchádzajúce foto s delamináciami Obr. 8 a foto 14, 15. Prípady odlupovania Zn u plazmou pálených hrán neprichádzajú iba z energetiky, ale ako vyplýva z expertíz venujúcich sa tomuto problému, je to spoločný menovateľ princípu „pálená hrana“ v súvise s priľnavosť, kohézia, adhézia zinku na nej. Navyše, do problému vstupuje celá rada parametrov od súvislostí hrúbky tepelne ovplyvnenej oblasti TOO, s rýchlosťou rezania, i hrúbky materiálu, ako tepelného mostíka. S procesom tepelného ovplyvnenia zase priamo súvisí tvrdosť TOO a tá ďalej závisí od chemického zloženia ocele definovaného hodnotou uhlíkového ekvivalentu.

Expertízami zistené stúpnutie tvrdosti ocelí v TOO hrán rezaných plazmou napr. s uhlík. Ekvivalentom CE ≥ 0,4 % prevyšuje 400 HV10, to znamená, že okrem problému zo

zinkovania takto delené, tepelne ovplyvnené ocele už nespĺňajú požiadavku STN EN 1090-2, kde max. prípustná tvrdosť je stanovená na 380 HV10.

Množstvo expertíznych výsledkov, dielčích poznatkov a súvisiacich faktorov značne prevyšuje rozsah a obsah tohto článku. Preto nepôjde nasledujúci text do väčšej fyzikálno metalurgickej hĺbky.

Identifikácia vyššie rozobratého fenoménu v TOO je možná pri preberaní opticky ako aj NDT, alebo doplnkovým meraním s deštruktívnym spôsobom odberu vzoriek. Vo výsledkoch analýz – technických posudkoch zisťujúcich pôvod a mechanizmus odlupovania zinku sa konštatuje, že sa jedná o odlupovanie v oblasti tepelne rezaných hrán a oblasť porušenia – delaminácie, prasknutia povlaku až odlúpnutia, je väčšia ako oblasť vizuálne pozorovateľná! To znamená, že sieť separujúcich trhlín orientovaných rovnobežne s povrchom ocele a prechádzajúcich cez oblasť gama fázy Obr. 11 ako aj cez oblasť delta fázy, kde hrúbka miestami dosahuje až 300 μm je ťažko zistiteľná a časovo nestabilná v závislosti na expozícii teplotných gradientov a veľkého rozdielu koeficientov lineárnej tepelnej rozťažnosti.

Po lokálnom odpadnutí povlaku na hrane, sa zvyškový zinok identifikoval len miestami (zvyšok gama fázy) alebo vôbec nie Obr. 10, 12 a 13, čo vysvetľuje plošná i hĺbková korózia zo vzoriek SEPSu. Pre ľahšie zorientovanie sa v problematike treba uviesť aspoň základné faktory vzniku a vlastností intermetalických fáz.

Tendencia odlupovania Zn je spojená s jeho abnormálnou hrúbkou, zväčša, značne cez 200 μm. V takejto hrúbke dominuje u konštrukčných ocelí ukľudnených kremíkom (nad 0,03 % Si – Sandelinova oblasť) zliatinová fáza zeta FeZn13, ktorá, ako sa tiež v úvode spomína je tvorená monolitickými krištáľmi tvorenými dvadsať stenom (ikosaeder) s 12-timi atómami Zn, v ktorých strede je 1 atóm Fe, orientovanými kolmo k povrchu. V bežnom zinkovom kúpeli je reakcia veľmi rýchla, zinok v tavenine preniká medzi zrnami a preto aj rast vrstvy prebieha rýchlo, povlak je hrubý a nepravidelný.

U ocelí ukľudnených kremíkom, ale s ďaleko vyšším obsahom Si (viac ako 0,15 % Sebistyho oblasť) je dominantná delta fáza zložená z tesne orientovanými hexagonálnymi krištáľmi FeZn, alebo FeZn10. Treba znova pripomenúť, že kremík reaktivitu železa ovplyvňuje zásadným spôsobom. Povlaky týchto ocelí sú hrubé a krehké, sivého odtieňa, veľmi náchylné k mechanickému poškodeniu a s negatívnym uplatnením faktoru veľkého rozdielu lineárneho koeficientu tepelnej rozťažnosti.

Práve z dôvodu veľkej hrúbky a značného rozdielu tepelnej rozťažnosti ocele voči Zn vrstve (zhruba 3 násobný rozdiel) sa na rozhraní veľmi tenkej vrstvy gama fázy a delta

fázy uplatňuje vznik šmykových napätí, ktoré vedú k vzniku dlhých tangenciálnych trhlín, viď. obr. 14 a 15 delaminácie. Preto sa fenomén iniciovaného, alebo neiniciovaného odlupovania Zn na postihnutých plochách pri spätnom skúmaní praktických prípadov prejaví skôr v zimnom období (podchladenie ocele konštrukcie v noci a expozícia infra žiarenia po vystúpení slnečného kotúča nad horizont), ako v letnom období, keď gradient teplôt je významne nižší. To zodpovedá faktu, že chyby na obrázkoch v úvode, lezcami v čase montáže neboli viditeľné. To evokuje myšlienku, že sa jedná o istú formu skrytých chýb.

Tento príspevok nemá za ciel analyzovať fyzikálny princíp a mechanizmus vzniku a rastu intermetalických fáz zodpovedajúcim rovnovážnemu stavovému diagramu Fe-Zn (podľa Schramma) so zakotvením povlaku s charakterom difúznej zliatinovej medzivrstvy, kde tieto intermetalické fázy sa od seba výrazne líšia množstvom zinku, ktorý narastá smerom k povrchu, ale i krištaľografickou štruktúrou. Práve rozloženie týchto fáz má zásadný vplyv na výsledné vlastnosti vytvoreného povlaku a uvádzame ich pre orientáciu čitateľa v texte a použitých fotografiách.

Identifikácia zhoršenia kvality ochrany O.K. vyplýva z opakujúcich sa prípadov a rozborov príčin, kde sa zistilo, že hrany dosiek boli pripravené tepelným rezaním plazmou. V oblasti hrán došlo k zmene štruktúry a vzniku lokálneho zvyškového napätia. Je preto oprávnený predpoklad, že uvedené zmeny vyvolané technológiou tepelného delenia plazmou so strmým tepelným režimom sa podieľajú na nedostatočnej kvalite spojenia medzi materiálom dosky a Zn vrstvy. Táto skutočnosť nasvedčuje tomu, že odlupovanie zinku možno očakávať z vyššie uvedených dôvodov na ostatných i ďalších rezoch stykových dosiek, pokiaľ by sa na ich výrobu použila rovnaká technológia výroby. Preto je nutné nespoliehať sa na výrobcu, aby zaradil operáciu obrúsenia hrany dosiek na hĺbku tepelne ovplyvňovanej oblasti (t.j. 0,5 – 0,8 mm), ale zadať ju ako podmienku investora do tendrových technických podmienok definovaných v Internom štandarde č.1 SEPS.

Preto, aby sa zamedzilo principiálne sa opakujúcim vadám zinkovania na plazmou pálených hranách O.K. prichádzajúcim v rámci investičných akcií (rekonštrukcii a výstavbe nových diel) SEPSu, boli zavedené technické kritériá, ktoré predídu napätiam a sporom s dodávateľmi O.K. Podstata problému je preukázateľne v tepelnom ovplyvnení a z neho vyplývajúcich štrukturálnych zmien a materiálových charakteristík (viď predchádzajúci text). Nie je možné sa ďalej spoliehať na benevolenciu dodávateľa, či bude alebo nebude rešpektovať STN EN ISO 14713-2 „Zinkové povlaky. Návody a odporúčania na protikoróznu ochranu oceľových konštrukcií.“ Časť 2: Žiarové zinkovanie ponorom ISO 14713-2:2009, August 2010.

Keďže norma má dnes pre dodávateľa len doporučujúcu váhu, nie je možné nechať výslednú – pre SEPS požadovanú preberaciu kvalitu na benevolencii výrobcu riadiaceho sa v prvom rade produktivitou a najnižšími možnými nákladmi. Tak ako EUROKOD3, STN EN ISO 1993 a STN EN ISO 1090-2, A1 precízne stanovujú technické kritériá v EXC3, aj v Internom štandarde č.1 SEPS je citáciou vyžadovaná povinnosť výrobcu odstrániť negatívny vplyv pálenia plazmou v TOO odbrúsením.

A ešte jedna poznámka nakoniec: Pokusy so zmenou technologických parametrov rezania alebo tepelným spracovaním stykových dosiek žíhaním v peci neviedli u rady výrobcov k cieľu, preto je potrebné vyžadovať mechanické odbrúsenie tenkej vrstvy (viď ďalej) najlepšie na stolovej pásovej brúske s širokým karborundovým pásom, čoho vhodnosť bola už v minulosti ale aj v súčasnosti prakticky už overená. Áno, je to náklad na operáciu navyše, ale bohato pokrytý produktivitou a mierou zisku z aplikácie vysoko výkonného a úsporného plazmového delenia, prakticky bez odpadu. Navyše ešte doporučený internacionálne platnou normou, teda nie len v SR a ČR, ktorej negatívne dopady sa dotýkajú ako SEPSu, tak prípadne i ČEPSu Po zhrnutí všetkých poznatkov, ale hlavne faktov z problematiky ovplyvnenia TOO rezov plazmou, vedenie SEPSu prikročilo vložiť do Interného štandardu č. 1 SEPSu nasledovnú technickú požiadavku:

Pod súčasne citované normy z oblasti zinkovania vložiť normu STN EN ISO 14713-2 „Zinkové povlaky. Návody a odporúčania na protikoróznu ochranu oceľových konštrukcií.“ Časť 2: Žiarové zinkovanie ponorom ISO 14713-2:2009, August 2010. A do textovej prílohy A1 normy vložiť požiadavok uvedený ďalej.

Rezanie plazmou, laserom a kyslíkom spôsobuje strmým tepelným režimom štrukturálne premeny a skokové zmeny materiálových charakteristík ako v ploche rezu, tak aj v hĺbke tepelne ovplyvnenej oblasti TOO. Tieto premeny negatívne vstupujú do princípu žiarového zinkovania, najmä tvorby a podielov intermetalických fáz, oproti plochám prírodne valcovaného materiálu. Z dôvodu zamedzenia zníženia kohézie, priľnavosti, odolnosti povlaku a delaminácie, musí výrobca odstrániť túto TOO vrstvu brúsením do hrúbky:

- pre h ≤ 15 mm o 0,5 mm min.

- pre h ≥ 15 mm o 0,8 mm min. (do h = 25 mm)

Cieľom je zabezpečiť kompaktnú, beztrhlinovú, húževnatú, priľnavú vrstvu Zn s projektovanou životnosťou min. 80 rokov.