Svařování a dělení

Svařování a dělení  Vliv parametrů svařování na diverzifikaci tloušťky zinkových (Zn) povlaků spojovacích armatur venkovních elektrických vedení

Vliv parametrů svařování na diverzifikaci tloušťky zinkových (Zn) povlaků spojovacích armatur venkovních elektrických vedeníVliv parametrů svařování na diverzifikaci tloušťky zinkových (Zn) povlaků spojovacích armatur venkovních elektrických vedení

Výběr vhodných materiálů a řešení v návrhové fázi a následně volba optimální technologie výroby spojovacích a ochranných armatur je velmi důležitým faktorem, který významně ovlivňuje kvalitu dosažených povlaků. Zkoušky se zaměřily na ochranné kroužky vyrobené z oceli S235JRH. Výzkum byl pak rozdělen do dvou fází. V rámci první fáze se tloušťka zinkového povlaku měřila u různých částí ochranných kroužků: tyč kroužku, samotný kroužek a oblast svaru. Z důvodu problematické viditelnosti svaru po žárovém zinkování (HDG) byly v druhé fázi použity různé druhy svařovacích drátů. Ověřoval se rovněž vliv svařovacího proudu a dodatečné úpravy povrchu po svařování (např. zbroušení svaru) na tloušťku zinkového povlaku.

Měření tloušťky zinkového povlaku bylo prováděno magnetickou metodou (dle EN ISO 2178) a mikroskopickou metodou (dle EN ISO 1463). Hodnotila se struktura a chemické složení nanesených povlaků. Na základě provedených zkoušek bylo potvrzeno, že zinkové povlaky, které se vytvořily na jednotlivých částech ochranných kroužků elektrického vedení, tj. na tyči kroužku, kroužku a svaru, byly odlišné. Není možné vyhnout se rozdílům v tloušťce zinkových povlaků na tyči kroužku a kroužku, ovšem problém související s viditelností svaru po žárovém zinkování lze zcela odstranit. Použití materiálů s chemickým složením, které nesplňuje požadavky na žárové zinkování (obsah Si mimo tolerance), významně zvyšuje riziko výskytu vad snižujících kvalitu zinkového povlaku, a tím i riziko častějších reklamací zákazníků. Nejlepším řešením v tomto zkoumaném případě je použití svařovacího drátu G2Si1. Optimální svařovací proud je 120 A.

Klíčová slova: svařování, žárové zinkování, svařovací drát, tloušťka Zn povlaku, struktura Zn povlaku

1. ÚVOD

V souladu s požadavky normy EN 61284 musí být veškeré komponenty spojovacích a ochranných armatur venkovních elektrických vedení, které jsou vyrobené z oceli (s výjimkou nerezové oceli), chráněny žárovým zinkováním nebo jinou podobnou metodou ochrany proti korozi [1]. Výběr vhodných materiálů a řešení v návrhové fázi a následně volba optimální technologie výroby montážních prvků je velmi důležitým faktorem, který významně ovlivňuje kvalitu dosažených povlaků. V průmyslové praxi platí,

že v různých fázích výroby armatur pro venkovní elektrické vedení existuje několik faktorů, které ovlivňují diverzifikaci (tj. různost) tloušťky zinkových povlaků a tím i korozní

odolnost. Tato různost zinkových povlaků se považuje za neshodu snižující kvalitu výrobku.

Důležitým faktorem určujícím růst zinkového povlaku na slitinách železa je chemické složení základního materiálu. To ovlivňuje nejen strukturu, ale i morfologii fází, které se uvnitř povlaku vytváří. Změny ve struktuře zpracovaných materiálů ovlivňují také strukturu a vlastnosti zinkových povlaků. To je zřejmé především po tepelném dělení nebo svařování [2–6].

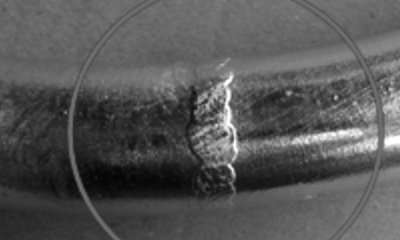

Chemické složení svaru významně ovlivní tloušťku a kvalitu zinkového povlaku. V případě složení odlišného od oceli budou znatelné rozdíly ve vzhledu i tloušťce povlaku. Tyto vady jsou zřejmé především po zbroušení svaru do roviny s povrchem armatury po dokončení svařování (viz Obr. 1) [7]. V souladu s normou EN ISO 14713-2 by obsah křemíku v oceli pro žárové zinkování měl být nižší než 0,04 % a/nebo v rozmezí od 0,14 % do 0,25 %. Horní limit obsahu tohoto prvku by měl být 0,25 % [8]. Svařovací dráty bohaté na křemík, který funguje jako katalyzátor pro růst povlaku během žárového zinkování, mohou způsobit, že vytvořený povlak bude v oblasti svaru výrazně silnější (Obr. 2). Proto by mělo být složení materiálů, které se používají ke svařování, co nejbližší chemickému složení oceli. Výsledkem toho bude více stejnorodý vzhled i tloušťka zinkových povlaků.

Důvodem k realizaci tohoto projektu byla reklamace zákazníka, který si stěžoval na nepřijatelnou viditelnost svaru po žárovém zinkování (Obr. 1). Zkoušené kroužky fungují

jako ochranný prvek v řetězcích izolátorů. Požadavek na hladký povrch po žárovém zinkování je v tomto případě velmi důležitý, neboť všechny nerovné části na vnějším povrchu způsobují jev označovaný jako doutnavý výboj (koróna). Proto jsou požadavky zákazníka v této oblasti velmi striktní. Při překročení hodnoty 58 db u 400 kV vedení je výsledek negativní. Různost Z n povlaků u armatur venkovních elektrických vedení přitom není jen estetickou vadou.

Záměrem tohoto projektu bylo analyzovat a vyhodnotit diverzifikaci tloušťky zinkového povlaku u ochranných kroužků, konkrétně pak v oblasti svaru, ale také výběr vhodných materiálů k eliminování tohoto typu vady. Průzkum byl rozdělen do dvou fází. V první fázi se měřila tloušťka zinkového povlaku u jednotlivých částí kroužku. Hodnocení zahrnovalo také oblast svaru, která vznikla tavením svařovacího drátu G3Si1 (SG2) a základního materiálu (ocel S235JRH). Ve druhé fázi byl použit jiný druh svařovacího drátu – G2Si1 (Union K 40). Analýza zahrnovala také vliv intenzity svařovacího proudu (120, 140 a 160 A) a povrchové úpravy po svařování (zbroušení svaru) na tloušťku zinkového povlaku.

2. VÝZKUMNÝ PROGRAM

Výzkumný program byl tvořen následujícími kroky:

- Výběr objektu zkoumání.

- Příprava zkušebních vzorků.

- Poloautomatické svařování v ochranné atmosféře aktivních plynů (MAG – 18 % CO2 a 82 % Ar).

- Žárové zinkování dle normy EN ISO 1461 [9].

- Měření tloušťky zinkového povlaku – magnetickou metodou dle normy ISO 2178 [10].

- Mikroskopické měření tloušťky zinkového povlaku dle normy ISO 1463 [11].

- Analýza struktury zinkového povlaku a chemického složení zinkového povlaku (makroskopická a mikroskopická studie – světelné a elektronické skenování, mikroanalýza chemického složení).

3. ZKOUŠENÉ MATERIÁLY A METODIKA

3.1. Objekt zkoumání

Objektem zkoumání byly ochranné armatury určené pro venkovní elektrické vedení – konkrétně ochranný kroužek z oceli S255JRH (Obr. 3a). Tyto kroužky slouží k ochraně svazku vodičů v řetězcích skleněných izolátorů talířového typu stíněním na hodnotu 220 a 400 kV (Obr. 3b). Chemické složení oceli je uvedeno v Tabulce 1.

Tabulka 1 – Chemické složení oceli S235JRH (dle norem EN 10219 [12] a EN 10217)

| Popis | Obsah [hmotnostní podíl v %] | |||||||||||||

| C | Mn | Si | P | S | Al | Cr | Ni | Mo | Cu | V | Nb | Ti | N | |

|

dle norem |

<0,16 | <1,2 | <0,03 | <0,025 | <0,02 | <0,02 | <0,3 | <0,3 | <0,08 | <0,3 | <0,02 | <0,01 | <0,04 | <0,009 |

| TYČ KROUŽKU | 0,14 | 0,46 | 0,2 | 0,015 | 0,013 | 0,012 | 0,07 | 0,03 | 0,01 | 0,04 | <0,001 | <0,001 | <0,001 | 0,005 |

| KROUŽEK | 0,13 | 0,39 | 0,024 | 0,022 | 0,014 | 0,001 | 0,04 | 0,01 | 0,001 | 0,02 | 0,002 | 0,005 | 0,002 | 0,004 |

3.2. Výrobní proces ochranných kroužků

Ochranný kroužek je tvořen dvěma hlavními prvky: tyčí a samotným kroužkem. Kroužek je vyroben z ocelové trubky o rozměrech 42,4 mm × 2,9 mm, která se rozdělila na 1 950 mm dlouhé části. Následně se trubka ohnula do tvaru písmene „S“ a rozdělila na dva polokruhy, které byly otryskány ocelovou drtí GL40. Polokruhy byly poté svařeny k sobě metodou MAG, za použití svářecího drátu G3Si1 (SG2) o průměru 1,2 mm (chemické složení je uvedeno v Tabulce 2). Svařování se provádělo v ochranné atmosféře ze směsi aktivních a inertních plynů (MAG – 18 % CO2 a 82 % Ar).

Tabulka 2 – Chemické složení svářecích drátů dle normy ISO 14341 [13]

| Svářecí drát | Obsah [hmotnostní podíl v %] | |||||||||||

| C | Si | Mn | P | S | Cu | Ni | Cr | V | Al | Ti+Zr | Mo | |

| G3Si1 (SG2) | 0,06-0,14 | 0,7-1 | 1,3-1,6 | 0,02 | 0,02 | 0,35 | 0,15 | 0,15 | 0,03 | 0,02 | 0,15 | 0,15 |

| G2Si1 | 0,09 | 0,3 | 1,15 | 0,01 | 0,007 | 0,02 | 0,01 | 0,03 | <0,01 | <0,01 | <0,01 | <0,01 |

Hodnota svařovacího proudu byla 150 A a použita byla vložka o délce 42,3 mm. Po dokončení svařování byl dle doporučení konstrukčního technika svar zbroušen k dosažení plochého povrchu. Následně byly kroužky znovu otryskány v oblasti svaru, aby byl splněn požadavek na tloušťku zinkového povlaku. Tyč kroužku byla vyrobena z tyčoviny o průměru Ø 28 mm rozdělené na části o délce 390 mm. Následně byla tyč pomocí soustruhu opracována na rozměr 27 mm × 65 mm a na osoustružený konec bylo nalisováno očko. Celý komponent byl poté zahřán na teplotu 1 000 – 1 050 °C v indukčním ohřívači. Do nalisovaného očka byl vyvrtán otvor o průměru Ø 17,5 mm. Tyč byla poté ohnuta do pravého úhlu s poloměrem R50 a otryskána ocelovou drtí GL40. Tyč byla přivařena ke kroužku metodou svařování MAG (parametry viz výše). V další fázi byl kroužek žárově pozinkován.

Parametry chemické přípravy povrchu: leptání v HCl (koncentrace 11,5 %, 10 min), oplach ve studené vodě, máčení v roztoku tavidla TIBFLUX 60 (pH 4,32, 3 min). Zinkový povlak byl aplikován při teplotě 45 °C, doba ponoření byla 3,5 minuty. Chemické složení lázně: 0,0467 % Ni, 0,0475 % Bi, 0,0027 % Al, 0,0311 % Fe, 0,0022 % Pb,

0,0004 % Sn, 0,0050 % Cu. Parametry byly zvoleny na základě rozměrů a hmotnosti jednotlivých dílů, ale také mnohaletých zkušeností v žárovém zinkování s průměrnou tloušťkou povlaku 85 μm (min. 70 μm). Po žárovém zinkování byly kroužky ochlazeny ve vodě. Nakonec byl vnější povrch kroužků zbroušen brusným plátnem.

3.3. Příprava vzorků

V první fázi zkoušení byla měřena tloušťka zinkového povlaku ve vybraných oblastech na povrchu ochranného kroužku (tyč kroužku a kroužek, Obr. 4a a b). Pro účely metalografické zkoušky (včetně mikroskopického měření tloušťky Zn povlaku) byly odděleny vzorky z tyče kroužku, kroužku a oblasti svaru (Obr. 4c).

Speciální vzorky byly připraveny pro druhou fázi zkoušení (Obr. 5). Trubka o průměru Ø 50 mm byla rozdělena na 200 mm dlouhé části a otryskána ocelovou drtí GL40. Následně byly vzorky svařovány metodou MAG v ochranné atmosféře aktivních a inertních plynů (18 % CO2 a 82 % Ar). Tupý svar byl proveden s vložkou a bez vložky, při svařovacím proudu 120, 140 a 160 A. Při svařování byly použity dva druhy svářecího drátu: drát G3Si1 (SG2) o průměru 1,2 mm a drát G2Si1 o průměru 1,2 mm. Svary některých vzorků byly následně zbroušeny. V dalším kroku byly vzorky žárově zinkovány. Před žárovým zinkováním proběhlo leptání vzorků (ve 13 % HCl, 10 min.), oplach vodou a máčení v tavidle TIBFLUX 60 (pH 4,20, 3 min). Zinkový povlak byl aplikován při teplotě 457 °C, doba ponoření byla 2,5 minuty. Parametry svařování jsou uvedeny v Tabulce 3.

Tabulka 3 – Parametry svařování ve druhé fázi zkoušení

| Svářecí drát | Svarový spoj | Popis |

Svařovací proud [A] |

Popis |

Svařovací proud [A] |

Popis |

Svařovací proud [A] |

| G2Si1 | Bez vložky | 1 | 140 | 2 | 160 | 3 | 120 |

| S vložkou | 1X | 2X | 3X | ||||

| G3Si1 (SG2) | Bez vložky | 111 | 222 | 333 | |||

| S vložkou | 111X | 222X | 333X |

3.4. Metalografická zkouška

Po žárovém zinkování byla provedena metalografická zkouška vzorků. Vzorky pro metalografickou zkoušku byly připraveny standardním způsobem. Vzorky byly nejprve leptány v roztoku Nital (100 ml metylalkoholu a 0,5 – 5 ml HNO3).

Zkouška byla provedena pomocí světelného mikroskopu Olympus GX71 a softwaru analySIS. Dále byl použit vlnově disperzní rentgenový spektrometr (EDS) v kombinaci se skenovacím elektronovým mikroskopem Hitachi S-3400N (SEM).

Mikroskopická analýza se zaměřila na pozorování mikrostruktury zinkového povlaku a stanovení jeho tloušťky v každém ze zkoumaných případů.

4. VÝSLEDKY ZKOUŠEK

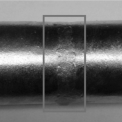

4.1. Makrostruktura zinkového povlaku v oblasti svaru

Makroskopický vzhled zinkového (Zn) povlaku vytvořeného na zbroušeném a nezbroušeném svaru je zachycen na Obrázku 6.

4.2. Měření tloušťky Zn povlaku

Měření tloušťky zinkového povlaku bylo provedeno dle norem EN ISO 2178 a EN ISO 1463. Pro měření byly použity dva měřící přístroje: LIST-MAGNETIC a ELCOMETER. K mikroskopickému zkoumání byl použit světelný mikroskop OLYMPUS GX71. Výsledky měření tloušťky Zn povlaku na ochranném kroužku jsou uvedeny v Tabulkách 4 a 5. Výsledky měření tloušťky Zn povlaku na svaru vytvořeném tavením svařovacího drátu (G3Si1 (SG2) a G2Si1) a základního materiálu (ocel S235JRH) jsou v Tabulce 6.

Tabulka 4 – Výsledky měření tloušťky zinkového povlaku magnetickou metodou (dle ISO 2178, ā – průměrná hodnota, σ – směrodatná odchylka)

| Místo měření označené na Obr. 4a | LIST-MAGNETIK | ELCOMETER | |||

| ā [μm] | σ [μm] | ā [μm] | σ [μm] | ||

| A | TYČ KROUŽKU | 239 | 22 | 201 | 4 |

| B | 212 | 6 | 218 | 12 | |

| C | KROUŽEK | 130 | 13 | 131 | 5 |

| D | 128 | 10 | 123 | 7 | |

| F | 101 | 9 | 105 | 4 | |

| K | 114 | 3 | 125 | 6 | |

| L | 115 | 11 | 120 | 6 | |

Tabulka 5 – Výsledky měření tloušťky Zn povlaku mikroskopickou metodou (dle ISO 1463, ā – průměrná hodnota, σ – směrodatná odchylka)

| Místo měření označené na Obr. 4b | ā [μm] | σ [μm] | |

| A | TYČ KROUŽKU | 220 | 41 |

| B | 260 | 31 | |

| H | KROUŽEK | 97 | 12 |

| F | 110 | 15 | |

| K | 104 | 18 | |

| S1 | SVAR | 503 | 103 |

| S2 | 451 | 83 | |

| S3 | 506 | 76 | |

Tabulka 6 – Výsledky měření tloušťky Zn povlaku na svaru mikroskopickou metodou (dle ISO 1463, ā – průměrná hodnota, σ – směrodatná odchylka)

|

Svařovací proud [A] |

Svářecí drát | Svařování bez vložky | Svařování s vložkou | ||||||

| Nezbroušeńý svar | Zbroušený svar | Nezbroušeńý svar | Zbroušený svar | ||||||

| ā [μm] | σ [μm] | ā [μm] | σ [μm] | ā [μm] | σ [μm] | ā [μm] | σ [μm] | ||

| 120 A | G3Si1 (SG2) | 306 | 47 | 284 | 16 | 287 | 21 | 299 | 31 |

| G2Si1 | 164 | 18 | 172 | 16 | 135 | 28 | 173 | 26 | |

| 140 A | G3Si1 (SG2) | 316 | 50 | 373 | 50 | 131 | 7 | 289 | 22 |

| G2Si1 | 237 | 28 | 217 | 45 | 129 | 24 | 150 | 16 | |

| 160 A | G3Si1 (SG2) | 224 | 21 | 303 | 22 | 164 | 25 | 329 | 28 |

| G2Si1 | 191 | 29 | 139 | 21 | 279 | 32 | 147 | 12 | |

4.3. Struktura Zn povlaku

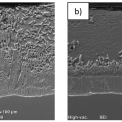

Zn povlaky byly zkoumány pomocí světelného mikroskopu OLYMPUS GX71. Vybrané vzorky Zn povlaků vytvořených na různých částech ochranného kroužku jsou na Obr. 7. Mikrostruktury Zn povlaků na svarech vytvořených tavením svářecích drátů G3Si1 (SG2) a G2Si1 a základního materiálu jsou na Obr. 8.

4.4. Studie chemického složení Zn povlaku

Kvalitativní analýza chemického složení zinkového povlaku byla provedena rentgenovou mikroanalýzou pomocí skenovacího elektronového mikroskopu (SEM) a vlnově disperzního rentgenového spektrometru (EDS). Vzorky byly odebrány z tyče kroužku, kroužku a svarů vytvořených tavením svářecích drátů G3Si1 (SG2) a G2Si1 a základního materiálu. Mikrostruktury Zn povlaků na tyči kroužku a kroužku jsou zachyceny na Obrázku 9 a obsah analyzovaných prvků vyjádřený hmotnostním podílem v % je uveden v Tabulce 7. Mikrostruktury Zn povlaků na svaru vytvořeném tavením svářecích drátů G3Si1 (SG2) a G2Si1 a základního materiálu jsou zachyceny na Obrázku 10. Obsah analyzovaných prvků v jednotlivých mikro-oblastech vyjádřený hmotnostním podílem v % je uveden v Tabulce 8.

Tabulka 7 – Chemické složení ve vybraných mikro-oblastech označených na Obr. 9

| TYČ KROUŽKU, Obr. 9a | KROUŽEK, Obr. 9b | ||||||||||

| Bod | Obsah, hmotnostní podíl v % | Bod | Obsah, hmotnostní podíl v % | ||||||||

| Al | Si | Mn | Fe | Ni | Zn | Al | Si | Fe | Zn | ||

| 001 | 1,10 | 0,31 | - | 10,58 | 0,31 | 87,70 | 001 | 0,61 | 0,29 | 2,78 | 96,33 |

| 002 | 1,23 | 0,30 | - | 9,25 | 0,53 | 88,69 | 002 | 0,49 | 0,48 | 8,86 | 90,17 |

| 003 | 1,29 | 0,26 | - | 5,03 | - | 93,42 | 003 | 0,65 | 0,31 | 8,89 | 90,15 |

| 004 | 1,25 | 0,32 | - | 10,97 | 0,32 | 87,22 | 004 | 0,40 | 0,24 | 12,17 | 87,18 |

| 005 | 1,10 | 0,31 | - | 10,58 | 0,31 | 87,70 | 005 | 0,29 | 0,30 | 98,05 | 1,36 |

| 006 | 1,06 | 0,38 | 1,03 | 93,88 | - | 3,65 | |||||

| 007 | 0,85 | 0,33 | 0,63 | 96,11 | - | 1,09 | |||||

Tabulka 8 – Chemické složení ve vybraných mikro-oblastech označených na Obr. 10

| G3Si1 (SG2), Obr. 10a | G2Si1, Obr. 10b | ||||||||

| Bod | Obsah, hmotnostní podíl v % | Bod | Obsah, hmotnostní podíl v % | ||||||

| Al | Si | Fe | Zn | Al | Si | Fe | Zn | ||

| 001 | 0,25 | 0,72 | 97,27 | 1,76 | 001 | 0,28 | 0,35 | 97,46 | 1,91 |

| 002 | 0,45 | 0,32 | 10,10 | 89,14 | 002 | 0,41 | 0,39 | 12,28 | 86,92 |

| 003 | 0,35 | 0,55 | 3,74 | 95,04 | 003 | 0,58 | 0,49 | 9,98 | 88,96 |

| 004 | 0,40 | 0,46 | 9,28 | 89,85 | 004 | 0,56 | 0,39 | 3,33 | 95,72 |

5. SHRNUTÍ VÝSLEDKŮ

Zinkové povlaky vytvořené na armaturách určených pro venkovní elektrické vedení by měly splňovat požadavky uvedené v normě ISO 1461, stejně jako i specifikace zákazníků. Tloušťka zinkového povlaku na ochranném kroužku by měla být v průměru 85 μm, s lokálním minimem 70 μm.

V průběhu zkoušek nebyla zjištěna žádná neshoda týkající se tloušťky zinkového povlaku na ochranných kroužcích. V tomto zkoumaném případě byly výsledky z obou měřících přístrojů srovnatelné. Nebyly zjištěny žádné zásadní rozdíly ve výsledcích hodnocení mikroskopické tloušťky. Pouze v bodě B (na tyči kroužku) byla hodnota tloušťky Zn povlaku změřená mikroskopem o ~20 % vyšší v porovnání s hodnotou naměřenou přístrojem LIST MAGNETIK. Chyba měření u mikroskopu je nicméně až třikrát vyšší.

Provedené měření potvrdilo výraznou diverzifikaci (různost) tloušťky zinkového povlaku na tyči kroužku, kroužku i svaru. Při stejné době ponoření do zinkové lázně byla tloušťka zinkového povlaku na kroužku menší o 44 % v porovnání s tloušťkou povlaku na tyči kroužku. Na druhé straně byla hodnota průměrné tloušťky zinkového povlaku v oblasti svaru o 57 % vyšší než tloušťka povlaku na tyči kroužku a dokonce o 76 % vyšší než na kroužku.

Ve druhé fázi byly tloušťky zinkových povlaků menší, než ve fázi první. Obecně platilo, že při použitém svařovacím proudu byly tloušťky zinkového povlaku na svarech vytvořených tavením svářecího drátu G3Si1 (SG2) a základního materiálu větší, než u svarů vytvořených tavením svářecího drátu G2Si1 (Obr. 11). Tento rozdíl je výsledkem odlišného chemického složení použitých drátů, konkrétně odlišného obsahu křemíku. Obsah křemíku (Si) v drátu G3Si1 (SG2) je 0,92 % (což není příznivá hodnota pro žárové zinkování), zatímco u drátu G2Si1 je obsah křemíku 0,30 %.

Srovnáme-li metody svařování (s vložkou a bez vložky), vyšší tloušťka zinkového povlaku byla naměřena u svarů provedených bez vložky (Obr. 12).

Také zbroušení svaru po svařování ovlivňuje tloušťku zinkového povlaku. Povrchová úprava po svařování vede ke zcela odlišným výsledkům, než které jsou sledovány u nezbroušených svarů. Zinkové povlaky na nezbroušených svarech při svařování se svářecím drátem G3Si1 (SG2) byly tenčí, než povlaky na zbroušených svarech (Obr. 13).

Analýza mikrostruktury zinkových povlaků vytvořených na ochranném kroužku potvrdila typicky vrstvenou strukturu. Obecně platí, že lze rozeznat legovanou vrstvu tvořenou fázemi Fe-Zn a čistou zinkovou vrstvu. Nicméně jejich podíl v zinkovém povlaku je odlišný v závislosti na konkrétní části ochranného kroužku (viz Obr. 6 a 7).

Na základě výsledků analýzy povlaku na tyči kroužku (vzorek A) bylo zjištěno, že difuze (legované) vrstvy dosahuje až k povrchu povlaku. Analýza chemického složení potvrdila, že tato vrstva je primárně tvořena fází ζ. V dolní části vrstvy jsou krystaly větší a v horní části tvoří menší separace prostupující do fáze η. Podíl vrstvy čistého zinku – fáze η – je relativně malý, takže je obtížné tuto vrstvu izolovat. V analyzovaném případě byla fáze δ jen velmi tenká. Mikrostruktura zinkového povlaku na tyčích kroužku je rovněž vrstvená, což je typické pro tento druh oceli. Lze rozpoznat difuzní vrstvu přiléhající k substrátu a tvořenou fázemi δ, ζ a vnější vrstvou – fází η.

Chemické složení základních materiálů, v tomto případě svarů vytvořených tavením drátů G3Si1 (SG2) a G2Si1, neovlivňuje pouze tloušťku zinkového povlaku, ale také strukturu a fáze povlaku.

Ve struktuře zinkového povlaku na svaru vytvořeném tavením svářecího drátu G2Si1 a základního materiálu byla zjištěna přítomnost fází Г a Г1 , fáze δ a velmi rozsáhlé fáze η. Ve struktuře zinkového povlaku na svaru vytvořeném tavením svářecího drátu G3Si1 (SG2) a základního materiálu byly zjištěny fáze Г a Г1, a rovněž fáze δ, ovšem v menším rozsahu, než v případě svaru, který byl vytvořen za použití svářecího drátu G2Si1. U fáze ζ byla sledována vícečetná precipitace. Morfologie je mírně odlišná, než v případě typických zinkových povlaků, které se vytvoří na ocelovém povrchu. V tomto případě bylo možné pozorovat ostré hrany, zatímco u typických povlaků jsou zaoblené. Fáze η je velmi tenká v porovnání se zinkovými povlaky, které se vytvoří na svarech vzniklých tavením svářecího drátu G2Si1 a základního kovu.

6. ZÁVĚRY

Závěry na základě provedených zkoušek jsou následující:

- Zinkové povlaky vytvořené na komponentech ochranného kroužku, konkrétně na tyči kroužku, kroužku a svaru, vykazují velké odlišnosti. Dle výsledků zkoumání není možné vyvarovat se odlišné tloušťce zinkového povlaku na tyči kroužku a kroužku samotném, ale problém související s příliš silným povlakem na svaru po žárovém zinkování lze nicméně zcela eliminovat.

- Hlavním důvodem rozdílů v tloušťce povlaku na svaru je jiný obsah křemíku ve svářecích drátech. Použitím materiálů s chemickým složením, které nesplňuje požadavky na žárové zinkování, v tomto případě na obsah Si, významně zvyšuje riziko vad kvality povlaku a tedy i častějších reklamací ze strany zákazníků.

- Technologie svařování (s nebo bez vložky), vybrané parametry svařování, např. svařovací proud nebo povrchová úprava po svařování (zbroušení svaru) mají vliv na tloušťku zinkového povlaku, který se vytvoří v oblasti svaru.

LITERATURA:

[1] EN 61284:1996 Overhead lines. Requirements and tests for fittings (Venkovní vedení: Požadavky na armatury a testování armatur)

[2] KUKLIK V., KUDLÁČEK J., Žárové zinkování, Asociace českých a slovenských zinkoven, Praha, 2014.

[3] SCHULTZ, W., THIELE, M., Cynkowanie ogniowe jednoskowe. Materiał – Technologia – Powstawanie powłoki – Właściwości – Błędy, Bad Saulgau: Eugen G. Leuze Verlag KG, 2012

[4] KUKLIK V., Povlaky žárového zinku na pálených plochách, 17. Konference žárového zinkování, Ostrava, Česká republika, 2011

[5] WĘGRZYNKIEWICZ S., JĘDRZEJCZYK D., SZŁAPA I., HAJDUGA M., BOCZKAL S., Influence of a substrate surface on the (Zn) – coating formation, In: Archives of Metallurgy and Materials 59 (2014), pp. 1373–1378

[6] WEGRZYNKIEWICZ S., The problem with the zinc coating diversification of the hot dip galvanized steel, In: Metal 2015: 24rd International Conference on Metallurgy and Materials: conference proceedings, Brno, Česká Republika, 2015.

[7] MAAβ, P., PEIβKER, P., Cynkowanie ogniowe, Warszawa, Placet Agencja Wydawnicza, 1998.

[8] EN ISO 14713-2:2009 Zinc coatings. Guidelines and recommendations for the protection against corrosion of iron and steel in structures. Hot dip galvanizing (Zinkové povlaky – Směrnice a doporučení pro ochranu ocelových a litinových konstrukcí proti korozi – Část 2: Žárové zinkování ponorem)

[9] ISO 1461:2009 Hot dip galvanized coatings on fabricated iron and steel articles – Specifications and test methods (Zinkové povlaky nanášené žárově ponorem na ocelové a litinové výrobky – Specifikace a zkušební metody)

[10] ISO 2178:2016 Non-magnetic coatings on magnetic substrates – Measurement of coating thickness – Magnetic method (Nemagnetické povlaky na magnetických podkladech – Měření tloušťky povlaku – Magnetická metoda)

[11] ISO 1463:2003 Metallic and oxide coatings – Measurement of coating thickness – Microscopical method (Kovové a oxidové povlaky – Měření tloušťky povlaku – Mikroskopická metoda)

[12] EN 10219-1:2006 Cold formed welded structural sections of non-alloy and fine grain steels (Svařované duté profily z konstrukčních nelegovaných a jemnozrnných ocelí, tváření za studena – Část 1: Technické dodací podmínky)

[13] ISO 14341:2010 Welding consumables – Wire electrodes and weld deposits for gas shielded metal arc welding of non alloy and fine grain steels – Classification (Svařovací materiály – Drátové elektrody pro obloukové svařování nelegovaných a jemnozrnných ocelí v ochranném plynu a jejich svarové kovy – Klasifikace)

![Obr. 1 – Svar na ochranném kroužku – vada, která je pro koncového zákazníka neakceptovatelná [vlastní průzkum]](/PublicFiles/UserFiles/image/K/2017/k617/122x122_weng01.jpg)

![Obr. 2 – Vliv obsahu křemíku v oceli na tloušťku zinkového povlaku [7]](/PublicFiles/UserFiles/image/K/2017/k617/122x122_weng02.jpg)