Svařování a dělení

Svařování a dělení  Vliv ochranného plynu na tvorbu pórů při svařování hliníkových slitin metodou TIG a MIG

Vliv ochranného plynu na tvorbu pórů při svařování hliníkových slitin metodou TIG a MIGVliv ochranného plynu na tvorbu pórů při svařování hliníkových slitin metodou TIG a MIG

Rubrika: Svařování a dělení

Slitiny hliníku jsou ve výrobní praxi hojně využívány. Jejich hlavním přínosem je snížení hmotnosti výrobků. Tento faktor je velmi důležitý především v automobilovém průmyslu. Snížení hmotnosti je jednou z cest k úspoře pohonných hmot a tím i ke splnění neustále se zpřísňujících emisních norem. Není tedy divu, že hliník a jeho slitiny nachází stále větší uplatnění nejen v automobilovém průmyslu, ale též v jiných segmentech. Hliníkové slitiny se s výhodou využívají též při výrobě letadel, lodí a kolejových vozidel.

NEŽÁDOUCÍ VLIV KYSLÍKU PŘÍ SVAŘOVÁNÍ HLINÍKU

Při svařování hliníku a jeho slitin metodou TIG a MIG musíme respektovat určitá specifika, která jsou s tímto procesem spojena. Vše vychází ze základních vlastností hliníku. Jedním z úskalí je silná afinita hliníku ke kyslíku a tvorba elektricky nevodivé vrstvy oxidu hlinitého Al2O3, který se na povrchu čistého hliníku velmi rychle vytváří. Pro svářeče je oxidická vrstva velmi nepříjemná nejen z hlediska obtížného zapalování oblouku, ale také díky velkému rozdílu teploty tavení hliníku (cca 650 °C) a Al2O3 (2 250 °C). Hliník při zahřívání nemění svoji barvu, která je téměř stejná jako barva oxidu hlinitého. To do značné míry komplikuje práci svářeče. Svářeč mnohdy vidí pouze pevnou vrstvu Al2O3, pod níž se skrývá již přehřátá tavná lázeň. Proto se hliník často svařuje na měděné či keramické podložce. Oxidickou vrstvu je tedy nutné před svařováním důsledně odstranit. Abychom zabránili tvorbě oxidů během svařovacího procesu, je nezbytné při svařování hliníku metodou TIG a MIG používat pouze inertní plyny, tedy argon, helium a jejich směsi. Dle normy ČSN EN ISO 14175 se jedná o plyny skupiny I. Úkolem ochranného plynu je optimální pokrytí svarové lázně a jejího okolí, aby se zabránilo přístupu okolní atmosféry (a tím i kyslíku a vlhkosti) do místa svařování. Oxid hlinitý skrývá ještě jedno velké riziko. Je hydrofilní (schopný vázat vodu), která může být zdrojem vodíku ve svaru.

VLIV VLHKOSTI NA TVORBU PÓRŮ

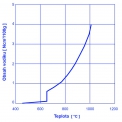

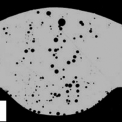

Rozpustnost vodíku v hliníku se s teplotou výrazně zvyšuje (obr. 1). Tato vlastnost představuje v kombinaci s výbornou tepelnou vodivostí hliníku velké riziko. Po svařování dochází k rychlému odvodu tepla, svar chladne a vodík rozpuštěný během svařovacího procesu v tavné lázni nestačí difundovat. Výsledkem bývá zvýšená porozita, která může při vysokém obsahu vlhkosti dosáhnout opravdu extrémních rozměrů. Na obr. 2 je patrná porozita vzniklá při obsahu vlhkosti 1 960 ppm (0,196 %). Je tedy zřejmé, že musíme přítomnost vodíku ve svarové lázni maximálně omezit. Použití ochranné atmosféry s obsahem vodíku je nepřípustné.

MOŽNÉ ZDROJE VLHKOSTI VE SVAROVÉ LÁZNI

Již zmíněná vrstva oxidu hlinitého však zdaleka není jediným možným zdrojem vlhkosti. Potíže může způsobit i základní materiál. Na povrchu svařovaných dílců dopravených z chladných prostor na dílnu hrozí kondenzace vody. Materiál je tedy nutné před svařováním důsledně vysušit, očistit a zbavit oxidické vrstvy. Vhodným (ale finančně nákladným) řešením je předehřev před svařováním. Předehřev pomáhá odstranit vlhkost a navíc zpomalí odvod tepla z oblasti svaru. Vodík má následně více času difundovat, čímž se výrazně omezí tvorba pórů. Podobné zásady platí i pro přídavný materiál. Svařovací dráty by se vždy měly skladovat v suchých a temperovaných prostorách a chránit je před stykem s různými nečistotami a mastnotou. Dalším zdrojem vlhkosti v oblasti svaru mohou být netěsnosti na trase od zdroje ochranného plynu do hubice hořáku. Každá netěsnost způsobuje nejen ztráty plynu, ale také přisávání okolní atmosféry (a tím i vlhkosti a kyslíku) do ochranného plynu.

Ochranný plyn bývá následně označován jako hlavní viník vzniklých komplikací. Zde je třeba zdůraznit, že ochranné plyny podléhají velmi přísným kritériím, která jsou dána již zmíněnou normou ČSN EN ISO 14175. Tato norma uvádí i maximální obsah vlhkosti pro jednotlivé skupiny ochranných plynů – viz tabulka níže. V případě skupiny I je to pouze 40 ppm (0,004 %).

Maximální obsah vlhkosti dle ČSN EN ISO 14175

|

Skupina plynu dle ČSN EN ISO 14175 |

Max. obsah vlhkosti |

| I | 40 ppm |

| M1 | 40 ppm |

| M2 | 80 ppm |

| M3 | 120 ppm |

OCHRANNÉ PLYNY PRO SVAŘOVÁNÍ HLINÍKU A JEHO SLITIN

Jak již bylo zmíněno, pro svařování hliníku a jeho slitin metodou TIG a MAG se používají inertní plyny základní skupiny I dle ČSN EN ISO 14175. Jedná se o argon (skupina I1), helium (skupina I2) a směsi argonu a helia s obsahem helia v rozsahu 0,5 – 95 % (skupina I3).

Argon

Z ekonomického hlediska nachází největší uplatnění argon. Argon čistoty alespoň 4,6 (99,996 %) zajišťuje klidné hoření elektrického oblouku a při svařování metodou MIG nedochází téměř k žádnému rozstřiku. Nevýhodou argonu je nízká tepelná vodivost, což ho předurčuje především pro svařování dílců menších tlouštěk. V případě svařování silnějšího základního materiálu je nutné přistoupit k časově a ekonomicky náročnému předehřevu.

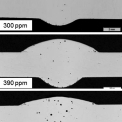

Nyní se podívejme na vliv obsahu vlhkosti v argonu na tvorbu pórů. Normou předepsaných 40 ppm vlhkosti pro skupinu I spolehlivě zajistí sváry bez pórů. Během cesty argonu do místa svařování může docházet ke kontaminaci vzdušnou vlhkostí. Proto byl proveden experiment, jehož cílem bylo zjistit skutečný obsah vlhkosti, při kterém se začínají objevovat první póry. Bylo zjištěno, že pro vznik prvních pórů musíme dosáhnout obsahu vlhkosti kolem hranice 300 ppm (0,03 %), jak dokladuje obr. 3.

Směsi argonu a helia

Pro dosažení většího průvaru a snížení nároků na předehřev se ve stále větší míře uplatňují ochranné plyny s vyšší tepelnou vodivostí. Typickým představitelem jsou směsi argonu a hélia s obsahem helia 15 – 90 %. Helium zvyšuje napětí na oblouku, čímž umožňuje lepší přenos výkonu do svařovaného materiálu. Výsledkem je větší hloubka závaru a vyšší rychlost svařování při současném omezení nároků na předehřívání. Obsah helia v ochranném plynu zajistí také menší převýšení svaru a tím i nižší náklady při dalším opracování. Při použití směsi s heliem je nutné zvýšit průtok ochranného plynu až na dvojnásobek běžně nastavované hodnoty, tedy až 30 l/min. Je to způsobeno nízkou měrnou hmotností helia a rychlým odchodem ochranné atmosféry směrem vzhůru.

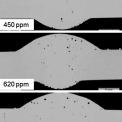

Kromě výše uvedených výhod má přítomnost helia značný vliv na tvorbu pórů. Konkrétně se jedná o posun hranice vlhkosti, při které se začínají objevovat první póry. Pokud použijeme ochranný plyn Aluline He30 (30 % helia v argonu), posune se hranice vlhkosti, při které se objevují první póry až na hodnotu kolem 450 ppm (obr. 4).

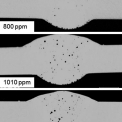

Dalším zvyšováním podílu helia kritickou hranici vlhkosti opět posouváme k vyšším hodnotám. Pokud zvolíme složení ochranného plynu 50 % argonu a 50 % helia (Aluline He 50), póry se začnou objevovat až při obsahu vlhkosti 800 ppm (obr. 5).

Přítomnost helia v ochranném plynu však nemá pouze pozitivní efekty. Se vzrůstajícím podílem hélia se mohou objevit i určité komplikace. Při svařování metodou TIG i MIG dochází k většímu neklidu elektrického oblouku a tím i ke zvýšení rozstřiku. Při svařování může také docházet k horší pozorovatelnosti elektrického oblouku. Hélium vytváří při TIG procesu pouze dvacetiprocentní jas oproti čistému argonu. To znamená, že jas elektrického oblouku se vzrůstajícím podílem hélia výrazně klesá.

Obecně lze říct, že se vzrůstající tloušťkou základního materiálu by se měl zvyšovat obsah hélia v ochranném plynu. U velkých tlouštěk je jistá nestabilita elektrického oblouku způsobená přítomností helia bohatě kompenzována výrazným snížením rizika tvorby pórů a znatelně lepším průvarem. Naopak u tenkých materiálů preferujeme klidné hoření elektrického oblouku, které je zajištěno použitím čistého argonu.

ZÁVĚR

Hliník a jeho slitiny nacházejí v průmyslové výrobě stále větší uplatnění. Nedílnou součástí zpracování těchto materiálů je i svařovací proces, který je do značné míry ovlivněn ochranným plynem. Zvyšování podílu helia napomáhá nejen k dosažení lepšího průvaru, snížení nutnosti předehřevu, ale do značné míry eliminuje i riziko tvorby pórů.