Svařování a dělení

Svařování a dělení  Vlastnosti ocelí C38 v porovnání s jemnozrnnými normalizovanými ocelemi S355N a s termomechanicky zpracovanými ocelemi S355M určenými pro stavbu mostů

Vlastnosti ocelí C38 v porovnání s jemnozrnnými normalizovanými ocelemi S355N a s termomechanicky zpracovanými ocelemi S355M určenými pro stavbu mostůVlastnosti ocelí C38 v porovnání s jemnozrnnými normalizovanými ocelemi S355N a s termomechanicky zpracovanými ocelemi S355M určenými pro stavbu mostů

Rubrika: Svařování a dělení

V článku jsou porovnány vlastnosti oceli C38 ze třicátých let, s mikrolegovanými jemnozrnnými normalizovanými a s nově doporučovanými termomechanicky zpracovanými ocelemi používanými pro stavbu mostů. Ocel C38 byla používána ve třicátých létech minulého století, normalizované jemnozrnné oceli S355N a termomechanicky zpracované S355M jsou používány v současnosti. Jsou uvedeny vlastnosti oceli C38 a přednosti i případné nedostatky jemnozrnných normalizovaných a termomechanicky zpracovaných ocelí S355.

OCEL C38 PRO STAVBU MOSTŮ SVAŘOVANÉ KONCEPCE

Prof. Dr. Ing František Faltus, Dr.Sc. (* 1901, † 1989), pracoval od roku 1926 ve Škodových závodech v konstrukci mostárny – oddělení 73 v Doudlevcích, kde jej zaujal nový chnologický proces – elektrické obloukové svařování, který v té době byl již rozšířen v USA (Zlesáková P.: ČVUT Praha 2000, ISBN 80-86364-42-9, s 45). Profesoru Faltusovi se podařilo v roce 1928 po příjezdu ze schůzky Spolku inženýrů v Curichu na základě příznivých výsledků zkoušek svarových spojů přesvědčit vedení mostárny o únosnosti svarových spojů a dát tak konstruktérům podrobné pokyny, jak svařované konstrukce navrhnout. Přitom byl pověřen vedoucími mostárny řízením výzkumných prací v oblasti svarových spojů mostních konstrukcí. Zkoušky svarových spojů se vyhodnocovaly ve Zkušebním ústavu na Vysokém učení technickém v Praze. Během roku 1927 byly vydány směrnice pro navrhování konstrukcí a pro výpočet svarových spojů jako interní pomůcka Škodových závodů. Bylo zavedeno povinné označování svarů na výkresech. Mostárna začala s výrobou svařovaných mostních konstrukcí pro Škodovy závody s tím, že v roce 1928 byla zřízena škola svářečů. V roce 1928 František Faltus navrhnul a po schválení započal s výrobou svařovaného příhradového silničního mostu o rozpětí 49,2 m z oceli C38. Most byl postaven v Plzni přes železniční trať Plzeň – Cheb a uveden do provozu v roce 1931 jako první celosvařovaný příhradový silniční most v Evropě. Most v původní podobě z roku 1931 je uveden na obr. 1. V současné době je z důvodu unikátní svařované konstrukce veden jako technická památka.

V roce 1930 se začalo se stavbou svařovaného obloukového mostu o rozpětí 50,6 m rovněž z oceli C 38. Most byl uveden do provozu v roce 1933 jako první celosvařovaný obloukový most v Evropě a to přes řeku Radbuzu v Plzni – Doudlevce v Českém údolí. Most nese název Tyršův a jeho ocelová konstrukce s ložisky má hmotnost 110 tun (obr. 2 – snímek z roku 1933). Most je po přestavbě mostovky provozován jako silniční dodnes.

OCEL C 38

Použité plechy pro stavbu obou mostů byly vyrobeny z oceli C38. Protože v současné době je projednávána možnost zvětšení šířky železniční tratě Plzeň – Cheb, je uvažováno o možnosti přestěhovat most na jiné vhodné místo. Z důvodu přepravy mostu je nutné rozřezat konstrukci mostu na díly, vhodné pro transport a poté znovu svařit. Znamená to zjistit stav oceli po 79 letech provozu konstrukce a určit vhodný postup svařování. Pro zkoušky svařitelnosti byly dodány vzorky plechů o tloušťce 20 mm, odebrané z konstrukce mostu. Chemické složení plechu o tloušťce 20 mm z oceli C38 bylo stanoveno v roce 2009 ve Škoda Výzkum – Zkušební laboratoře s. r. o. – Analytická chemie, zkušební metodou podle POS-AZ/15-51/002 ASTM. Chemické složení je následující (hmot. %):

C38: C 0,15 Mn 0,47 Si < 0,01 P 0,06 S 0,05 Cr 0,02 Cu 0,02 Al < 0,01

Z hlediska možnosti svařování oceli C38 bylo nutné zjistit způsob výroby oceli a posoudit důsledek degradačních procesů po dlouhodobém provozu silničního mostu. Ocel C38 byla vyrobena jako neuklidněná.

Všeobecně metalotermická výroba nízkouhlíkové konstrukční oceli C38, použité pro stavbu příhradové konstrukce mostu, využívala k redukci kyslíku a dusíku slučivosti Si, Al a dalších kovů s kyslíkem za vysoké teploty. Princip aluminotermických a silikotermických reakcí je v tom, že kov použitý jako redukovací prostředek (Al, Si) se během metalurgického pochodu oxiduje kyslíkem z tavby a přechází jako oxid do strusky.

U neuklidněné oceli není před odlitím do kokily přidána přísada desoxidačních prvků k vazbě rozpuštěného kyslíku, čímž dochází při tuhnutí oceli v kokile k reakci kyslíku s uhlíkem za vzniku oxidu uhelnatého. Oxid uhelnatý z části procesem „varu“ oceli před jejím ztuhnutím v kokile uniká z oceli.

Z chemického složení sledované oceli C38 je zřejmé, že ocel nebyla dostatečně desoxidována křemíkem a rovněž tak hliníkem a lze předpokládat, že ocel bude v provozu náchylná ke stárnutí. U nedostatečně desoxidovaných nízkouhlíkových konstrukčních ocelí, jmenovitě při nedostatečném odstranění obsahu dusíku v oceli hliníkem (optimum 1,2 kg na jednu t natavené oceli), za současného působení síry, dochází při svařování a po něm v tepelně ovlivněných oblastech (TOO) svarového spoje k poklesu hodnot vrubové houževnatosti a to podle Séfériána (Séférian D. Nauka o kovech ve svařování oceli, SNTL, Praha 1962) při obsahu 0,05 hmot. % S až na 22 J . cm–2 (17,5 J). Obdobně je tomu s výskytem stopových prvků (As 0,016 hmot. %, Sb 0,024 a Sn 0,06), které byly stanoveny dodatečně a které snižují při svařování v TOO odolnost vůči křehkým lomům a vlastnosti oceli za tepla.

Stárnutí oceli je proces, při kterém dochází k rozpadu přesyceného tuhého roztoku především dusíkem, kyslíkem a fosforem. Stabilního stavu oceli se dosahuje po časovém úseku, během kterého dochází k přechodu metastabilního stavu ve stabilní koncentraci, odpovídající rovnovážnému stavu procesem precipitace tj. vylučováním fází, které vyvolávají zkřehnutí – stárnutí - původně houževnatých ocelí. Probíhá-li precipitace za normálních teplot okolí, trvá vytvrzování dlouhou dobu a je přirozené. Probíhá-li za zvýšených teplot (250 °C) jde o vytvrzování umělé. Precipitační procesy jsou řízeny především difúzí prvků, kterými je tuhý roztok přesycen, ke hranicím zrn, kde nejčastěji se železem vytvářejí nitridické, oxidické a fosfidické fáze nepříznivé morfologie způsobující křehkost ocelí procesem stárnutí.

Lze usoudit, že v průběhu dlouhotrvajícího setrvání na teplotě okolo 20 °C došlo rovněž u základního materiálu oceli C38 v důsledku precipitačních procesů k přirozenému stárnutí oceli za současného snížení hodnot vrubové houževnatosti pod přípustnou hranici 34 J . cm–2. Uvedená skutečnost se potvrdila při mechanických zkouškách neuklidněného základního materiálu C38.

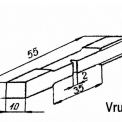

Pokles houževnatosti je velmi citelný a dá se zjistit modifikovanou zkouškou rázem v ohybu, kterou prosazoval F. Faltus již v roce 1945. Jde o informativní nepřímou zkoušku svařitelnosti pro stanovení zkřehnutí nízkouhlíkových konstrukčních ocelí (neharmonizovaná ČSN 420109), kterou na tělísku o rozměrech 10 × 11 × 55 mm zjistíme po deformaci (5 % na straně 11 mm) a stárnutí (250 °C po dobu 0,5 hodiny – s ochlazením na vzduchu) pokles hodnot vrubové houževnatosti v porovnání s původním stavem. Podle poklesu hodnoty vrubové houževnatosti hodnotíme náchylnost oceli ke stárnutí. Přitom musí být dosaženo v současné době (ČSN EN 10027 - 1) minimální přípustné hodnoty spotřebované práce na přeražení zkoušky 24 J, tj. vrubová houževnatost musí být min. 34 J . cm–2 a vyšší. Tělísko pro stanovení hodnoty vrubové houževnatosti po deformaci a stárnutí je na obr. 3.

SVAŘOVÁNÍ OCELI C38

Postup svařování neuklidněné oceli C38, použité pro příhradový most, vycházel z hodnot základního materiálu, tj. z mechanických vlastností oceli C38, které musí být ve svarovém spoji při 20 °C zachovány.

Původní hodnoty oceli C 38 jsou následující:

Mez pevnosti 38 kg/mm2 (380 MPa – N/mm2). Hodnoty vrubové houževnatosti nebyly v létech 1930–1931 udávány. Byly stanoveny dodatečně po normalizačním žíhání dodaného vzorku. Získané hodnoty byly 62 a 65 J . cm–2. Pro stanovení postupu svařování pWPS, WPQR a WPS byla použita Technická norma ČSN EN ISO 15614-1 o názvu: Stanovení a schválení postupů svařování kovových materiálů – Část 1 Zkoušky postupů obloukového svařování ocelí a niklových slitin.

Technický obsah specifikace postupu svařování pro stanovení pWPS (předběžné zkoušky svařování) a následně po schválení WPQR a dále WPS byl stanoven ve shodě s ČSN EN ISO 15609-1 Stanovení a kvalifikace postupů svařování kovových materiálů – Stanovení postupu svařování – Část 1: Obloukové svařování.

- Základní materiál: C38 – rok výroby mostu 1930–1931 lze zařadit podle TNI CEN ISO/TR do podskupiny 1.1 (rovněž podle ISO/TR 15608)

- Rozměry materiálu: tloušťka 20 mm – desky pro zkoušky 2 × 150 × 350 mm

- Metoda svařování: ROS EN ISO 4063: 111

- Návrh spoje: Tupý V svar – 2 × 30 °

- Poloha svařování: Podle EN ISO 6947 PA

- Svařovací materiály: Elektrody E-B 121, EN ISO 2560 A – E 38 3 B 42, průměr 3,2 kořen, 4 mm výplň

- Teplota předehřevu: Tloušťka 20 mm – předehřev 100 °C

- Interpass (mezi-housenková) teplota: max. 160 °C

V návaznosti na normy ČS EN 15 614 a 15 609 byla vypracována specifikace svařovacího postupu pWPS, podle které byly zkušební desky svařeny a kontrolovány vizuální zkouškou s hodnocením podle ČSN EN ISO 5817 stupněm B.

Vyhodnocení svarového spoje desky o tloušťce 20 mm bylo, ve shodě s ČSN EN 15614 -1, uskutečněno v Akreditované zkušební laboratoři ŠKODA VÝZKUM s. r. o.

Výsledky zkoušek:

Kapilární zkouška podle ČSN EN 1289 hodnocena stupněm 2. Chemické složení oceli – bylo znovu potvrzeno, že se jedná o ocel C38 ve stavu bez křemíku (Si), bez hliníku (Al) s vyšším obsahem síry (S) 0,05 hmot. %.

Výsledky mechanických zkoušek:

- Zkouška tahem podle ČSN EN 895 – lom v ZM – zkoušky vyhověly

- Zkouška lámavosti podle ČSN EN 910 – boční ohyb – zkoušky vyhověly – 180 ° – bez vady

- Zkouška rázem v ohybu podle ČSN EN 10045-1

Základní materiál + 20 °C:

23 J = 28 J.cm–2

22 J = 27,5 J.cm–2

21 J = 26,25 J.cm–2

Svarový kov s vrubem kolmo k povrchu VWT +20°C:

220 J = 275 J.cm–2

213 J = 266,3 J.cm–2

211 J = 263,8 J.cm–2

Tepelně ovlivněná oblast s vrubem kolmo k povrchu +20°C:

54 J = 67,5 J.cm–2

34 J = 42,5 J.cm–2

45 J = 56,3 J.cm–2

Podle normy 15614-1 musí zkušební teplota a nárazová práce odpovídat specifikovaným konstrukčním požadavkům pro celý výrobek. Pokud jsou tyto požadavky uvedeny ve výrobkové normě, musí být splněny. Protože celý výrobek je z oceli C38, byly zkoušky zaměřeny na porovnání dosažených výsledků zkoušky postupu svařování s hodnotami oceli C38.

Hodnoty tvrdosti podle Vickerse HV10 ČSN EN 1043-1 se pohybují:

- v základních materiálech C38 v rozsahu 119 až 128 HV10 a jsou vyrovnané,

- v tepelně ovlivněné oblasti: 121 až 142 HV10.

- ve svarovém kovu: 151 až 177 HV10.

Přípustná tvrdost podle 15614 je u podskupiny ocelí 1.1 – vícevrstvé tupé svary tepelně nezpracované – 350 HV10 (14614 – tabulka maximálně přípustných hodnot tvrdosti).

Zkouška makrostruktury:

- Vzorek byl naleptán ve směsi Nital a poté prohlížen vizuálně při zvětšení 10x.

- Svarový spoj po naleptání podle ČSN EN 1321 podle ČSN EN ISO 5817 vyhovuje při zvětšení 10 × jakosti B.

HODNOCENÍ OCELI C38 PODLE VÝSLEDKŮ ZKOUŠEK PODLE ČSN EN 15614-1

Podle dosažených výsledků zkoušek svarového spoje ocel C38, tj. podle jakosti provedení svarového spoje, podle mechanických hodnot, zkoušky tvrdosti a zkoušky makrostruktury lze konstatovat, že svarový spoj oceli C38 vyhověl požadavkům zkoušky s výjimkou hodnot vrubové houževnatosti základního materiálu C38, které byly při teplotě zkoušení 20 °C nižší o 17,6, 19 a 22,8 % v porovnání s předpisem (předpis 27 J, tj. 34 J . cm–2). Dodatečně byla v rozsahu teplot –20 °C až 100 °C stanovena Vidalova křivka oceli C38, ze které bylo možno odečíst teplotu 25 °C, při které je dosaženo limitní hodnoty svařitelnosti oceli 27 J. Dále byly zkouškami lomové houževnatosti stanoveny elastickoplastické hodnoty lomové houževnatosti, podle kterých bylo možno usoudit, že hodnoty počátku stabilního šíření trhliny Kc = 200 až 210 MPa . m1/2 jsou vyhovující a potvrzují dobrou odolnost oceli C38 vůči stabilnímu růstu čela trhliny.

Podle normy 15614-1 musí zkušební teplota a nárazová práce odpovídat specifikovaným konstrukčním požadavkům pro celý výrobek. Pokud jsou tyto požadavky uvedeny ve výrobkové normě, musí být splněny. Protože celý výrobek je z oceli C38, byly zkoušky zaměřeny na porovnání dosažených výsledků zkoušky postupu svařování s hodnotami oceli C38, které vyhovují teplotě 20 °C s výjimkou nižších hodnot vrubové houževnatosti.

Procesem svařování nedošlo důsledkem vhodné použité technologie svařování (metoda 111) ke snížení pevnostních hodnot oceli C38 v TOO. Nelze však předpokládat, že dostupnými metodami (tepelným zpracováním) lze zvýšit hodnoty vrubové houževnatosti oceli C38.

Na základě příznivých mechanických hodnot, stanovených Akreditovanou zkušební laboratoří ŠKODA VÝZKUM s. r. o., které v žádném případě nebyly nižší než hodnoty oceli C38, lze přistoupit k transformaci „Předběžné specifikace svařovacího postupu“ pWPS na „Zprávu jakosti svařovacího postupu“ WPQR. WPQR je základem pro vypracování dílčích „Specifikací svařovacích postupů“ WPS, které pro odpovídající tloušťku plechu opravňují svářeče, s platným Svářečským oprávněním, konstrukci svařovat. Z výsledků studie vyplynulo, že příhradový most z roku 1931 z oceli C38 lze použít pro cyklostezku a pro pěší účastníky provozu s tím, že nelze konstrukci mostu použít pro namáhání rázy, tj pro silniční provoz s motorovými vozidly. Pro případnou renovaci částí mostu byla doporučena moderní ocel S355N.

Ocel C38, použitá pro stavbu obloukové mostu v roce 1933, byla vyrobena jako uklidněná.

Uklidněná ocel je výsledkem podstatného (úplného) odstranění oxidu železnatého (FeO) z oceli před odléváním. Ocel se desoxiduje nejdříve méně účinnou desoxidační přísadou (feromanganem) v peci a poté přísadou účinnějších desoxidačních prvků při odpichu tavby na žlabu, nebo přímo v licí pánvi ferosiliciem, hliníkem nebo dalšími desoxidačními prvky. U uklidněné oceli byl před odlitím přísadou desoxidačních prvků vázán rozpuštěný kyslík, čímž se předejde při tuhnutí oceli v kokile k reakci kyslíku s uhlíkem a ocel se chová klidně Z hlediska chemického složení, stanoveného ve shodě s ČSN EN 15614, lze stav desoxidace oceli kontrolovat podle obsahu manganu (Mn), křemíku (Si) a hliníku (Al). Dříve provedenými zkouškami bylo zjištěno, že uklidněná ocel byla méně náchylná ke stárnutí s tím,že hodnoty vrubové houževnatosti byly u oceli, použité k výrobě svařovaných oblouků za teploty 0 °C vyhovující, takže obloukový most mohl být renovován metodou svařování.

VÝBĚR MODERNÍCH OCELÍ PRO SVAŘOVANÉ KONSTRUKCE MOSTŮ A STAVEBNÍCH KONSTRUKCÍ

Z hlediska svařování v návaznosti na zkoušky svářečů podle ČSN EN 287 – ISO 9606-1, jsou teoreticky vhodné oceli pro stavbu mostů a stavebních konstrukcí rozděleny do skupin 1 až 2 a jsou uvedeny v tab. 1. Oceli v provedení N jsou dodávány v jakosti uvedené v ČSN EN 10025-3 (420904) jako Výrobky válcované z konstrukčních ocelí – Část 3: Technické dodací podmínky pro normalizačně žíhané – svařitelné po normalizaci – jemnozrnné konstrukční oceli.

Oceli provedení M jsou dodávány v jakosti uvedené v ČSN EN 10025-4 (420904) jako Výrobky válcované za tepla z konstrukčních ocelí – Část 4: Technické dodací podmínky pro termomechanicky válcované svařitelné jemnozrnné konstrukční oceli.

Podle ČSN EN 10025 3 a 4 jsou vhodné pro svařování oceli S 355, S 420 a S460 v provedení N, M a v provedení NL a ML.

Oceli s označením L jsou určeny pro práci za nižších teplot (–20 °C).

| Tab. 1 – Skupiny a podskupiny ocelí podle ISO/CR 15 608 | ||

| Skupina | Podskupina | Ocel |

| 1 | 1.3 | N oceli jemnozrnné normalizované s Re vyšší 360 MPa |

| 2 | M oceli jemnozrnné s Re > 360 MPa | |

| 2.1 | M oceli jemnozrnné 360 MPa < Re ≤ 460 MPa | |

| 2.2 | M oceli jemnozrnné s Re > 460 MPa | |

| N – oceli normalizované a normalizačně tepelně zpracované M – oceli termomechanicky zpracované |

||

MIKROLEGOVANÉ JEMNOZRNNÉ NORMALIZOVANÉ OCELI

Mikrolegované jemnozrnné oceli mají základ v mikrolegování prvky (V, Nb, Ti, Ta, Zr) max. do 0,15 hmot. %. Typické složení mikrolegovaných ocelí (hmot. %): 0,08 až 0,16C, 1,35Mn, 0,35Si, 0,02V, 0,06Nb, 0,18Ti, 0,002B, 0,03Al.

Základem výroby jemnozrnných normalizačně žíhaných ocelí (N) je válcování oceli z bramy, tloušťky cca 200 mm z počáteční teploty 1 200 °C, za které dochází k rozpouštění, tj. k přechodu prvků, tvořících karbidy a karbonitridy mikrolegujících prvků do tuhého roztoku s tím, že nesmí dojít v procesu rekrystalizace k přílišnému k nárůstu austenitického zrna. Válcování je ukončeno za teploty Ar3 + 50 °C. Po válcování jsou oceli ochlazeny na vzduchu. Struktura normalizovaných ocelí se vyznačuje deformovaným feritem se značným potlačením rekrystalizačních procesů Dále jsou ve struktuře jemné karbidické částice, vyloučené ve formě feriticko-karbidických (perlitických) pásů ve směru válcování. Podle ČSN EN 10028 díl 5 jsou oceli vyráběny do hodnoty meze kluzu 460 MPa včetně a jsou určeny v provedení N (nízké teploty) a H (vyšší teploty) především pro tlakové nádoby, lze je však úspěšně použít po domluvě se zákazníkem pro výrobu svařovaných mostních konstrukcí. Podle zkušeností SDP-KOVO Plzeň oceli v provedení L (L1, L2) jsou strukturně stabilní a jsou vhodné pro únavově a dynamicky namáhané konstrukce. Oceli jakosti ČSN EN 10025 (dříve 10113) jsou dodávány do hodnoty meze kluzu 460 MPa včetně a jsou určeny pro svařované konstrukce. Podle ČSN EN 10149 jsou dodávány rovněž v provedení N s hodnotou meze kluzu do 420 MPa včetně s možností deformace za studena. Oceli s označením N jsou řazeny podle ISO/TR 15608 do podskupiny 1.3. Předností jemnozrnných normalizovaných ocelí je, že jsou strukturně stálé do teploty 600°C, což je jejich předností v případě žíhání konstrukce ke snížení stavu napjatosti (pnutí) (ověřeno v SDP-KOVO Plzeň). U normalizovaných jemnozrnných ocelí lze předpokládat z hlediska jejich strukturní stálosti velmi dobré únavové vlastnosti.

POSTUP SVAŘOVÁNÍ JEMNOZRNNÝCH NORMALIZOVANÝCH OCELÍ

Výslednou teplotu předehřevu (Tp) jemnozrnných normalizovaných ocelí, která určuje ochlazovací dobu t8/5 v průběhu chladnutí svarového spoje a tím i výslednou strukturu spoje v tepelně ovlivněné oblasti (TOO), lze podle ČSN EN 1011-2:2001 vyjádřit s využitím parametrů uvažujících vliv ekvivalentu uhlíku tj. chemického složení (TpCET), kombinované tloušťky (Tpd), obsahu difúzního vodíku (TpHd), který indukuje možnost vzniku trhlin za studena po svařování, tepelného příkonu (TpQ), včetně stavu vnitřních napětí (dvou nebo tří rozměrného odvodu tepla – stavu napjatosti) matematicky nebo graficky.

Výsledná teplota předehřevu (Tp) je dána rovnicí:

Tp = TpCET + Tpd + TpHd + TpQ (°C).

Po výpočtu a dosazení hodnot z rovnic lze získat vztah:

Tp = 697 . CET + 160 . tanh (d / 35) + 62 . Hd0,35 + (53 . CET – 32) . Q – 328 (°C).

Vztah platí po revizi pro oceli s hodnotou CET 0,2–0,5 %.

V ČSN EN 1011-2:2001 jsou uvedeny rovněž grafy, podle kterých je možné stanovit pro jemnozrnné normalizované oceli teplotu předehřevu a teplotu interpassu (mezihousenkovou teplotu). Platnost grafů byla stochasticky ověřena v SDP-KOVO Plzeň u ocelí náchylných k prasklinám za studena indukovaných vodíkem, kde byla potvrzena nutnost předehřevu na teplotu 150 °C a dohřevu po svařování za teploty 150 °C po dobu dvou hodin z důvodu úspěšné redukce vlivu vyššího obsahu Hd. Bylo upozorněno na nepříznivý vliv difúzního vodíku při obloukovém svařování (metoda 111 a 135) jemnozrnných ocelí v prostředí s vysokou relativní vlhkostí. Důležité jsou informace o možnosti svařování nelegovaných, jemnozrnných normalizovaných ocelí bez předehřevu. Je doporučeno použít v návaznosti na CET a svařovanou tloušťku kaskádový způsob svařování na hranici interpass teploty (150 °C). Poznatky jsou aplikovány a osvědčují se zvláště při svařování v kombinaci se žíhacími housenkami.

ČSN EN 1011 pojednává o důsledcích doby ochlazování t8/5 (v intervalu teplot 800 až 500 °C) na hodnoty vrubové houževnatosti a tvrdosti. Doba ochlazování je počítána při tloušťkách větších než 12 mm. Diagramy jsou určeny pro stanovení závislosti doby ochlazování t8/5 na kombinované tloušťce plechu, teplotě předehřevu a tepelném příkonu. Výhodnost diagramů lze spatřovat v možnosti částečné náhrady teploty předehřevu tepelným příkonem. S cílem dosažení jednotné struktury v TOO svarového spoje lze doporučit předepisovat dobu t8/5 do předpisů svařování (WPS).

TERMOMECHANICKY ZPRACOVANÉ OCELI

Oceli s označením M jsou termomechanicky zpracované oceli, vyrobené moderním metalurgickým procesem, tj. tavením v konvertoru s pánvovou rafinací struskou a poté vakuem s následným plynulým litím, řízeným válcováním a doválcováním za teploty Ar3 – 40 °C. Po válcování jsou oceli řízeně ochlazeny. Termomechanicky zpracované oceli jsou zařazeny v ISO/TR 15608 do skupiny 2. Podle ČSN EN 10028-díl 3 jsou dodávány s hodnotou meze kluzu do 460 MPa včetně pro tlakové nádoby. ČSN EN 10025-díl 3 a 4 uvádí oceli s hodnotou meze kluzu do 460 MPa a doporučuje je

pro svařované konstrukce.

V rámci tepelně mechanicky řízeného procesu se osvědčil řízený rekrystalizační proces austenitické matrice, kterým lze získat u mikrolegovaných ocelí velmi jemná feritická zrna. V porovnání s normalizačně zpracovanými ocelemi lze doválcováním za snížené teploty (Ar3-40 °C) a zrychleným ochlazováním dosáhnout požadovaných vlastností při nižším obsahu uhlíku a slitinových prvků, jmenovitě Ni, Cr a Mo. V současné době se dostávají do popředí též oceli S355M.

POSTUP SVAŘOVÁNÍ TERMOMECHANICKY ZPRACOVANÝCH OCELÍ

Doporučení, která byla uvedena pro svařování mikrolegovaných jemnozrnných ocelí lze úspěšně aplikovat též při svařování termomechanicky zpracovaných ocelí s cílem dosažení požadovaného strukturního stavu. Je nutné zdůraznit, že optimální pro stanovení doby ochlazovaní t8/5 lze využít diagramu anizotermického rozpadu austenitu svařované termomechanicky zpracované oceli, dodaného na požádání přímo výrobcem oceli s tavbovou analýzou oceli. V diagramu lze v návaznosti na požadovanou strukturu a tvrdost odečíst hodnotu doby ochlazování t8/5 a dobu předepsat do WPS postupů svařování. Přitom pro hlavní a vedlejší nosné části je výrobní organizace povinna předložit objednavateli dokument kontroly oceli M (N). Pro hlavní nosné části se požaduje jakostní přejímka v hutích objednavatelem podle ČSN EN 10204.

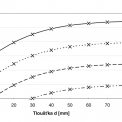

Kontrolu postupu svařování jemnozrnných termomechanicky zpracovaných ocelí podle metody B (ČSN EN 1011) lze uskutečnit výpočtem teploty předehřevu (Tp) a teploty interpassu (Ti), obdobně, jako tomu je u normalizovaných ocelí. Závislost teploty předehřevu a interpassu na kombinované tloušťce (d) a parametru CET, kontrolovaném v SDP-KOVO Plzeň, je uvedena na obr. 4. Ochlazovací dobu v TOO t8/5 svařované oceli M o vyšší hodnotě meze kluzu (větší tloušťce) lze spolehlivěji určit rozborem diagramu anizotermického rozpadu podchlazeného austenitu (ARA). Podle požadované struktury v TOO lze předepsat parametry svařování tak, aby po svařování bylo v TOO dosaženo požadované tvrdosti a podle této byl doplněn postup svařování o mezioperační teplotu (120 °C) a následné tepelné zpracování (300 °C).

Jestliže je požadavek svařovat velké tloušťky plechů z jemnozrnné termomechanicky zpracované oceli za relativně vyšší vlhkosti prostředí (více než 50 %), potom se doporučuje respektovat důsledek stoupajícího obsahu vodíku v závislosti na tloušťce svarového spoje a svařovat s teplotou předehřevu 100 až 150 °C s téměř stejně vysokou hodnotou teploty interpassu (150 až 180 °C). Dodržením stanovené teploty předehřevu za současného dodržování teploty interpassu lze získat požadovanou strukturu ve fúzní zóně TOO a ve svarovém kovu s nízkým obsahem difúzního vodíku (max. 4 ml/100 g) a předejít tak tvorbě trhlin za studena. Tepelný příkon by neměl překročit 1,8 kJ/mm s tím, že lze z části nahradit předehřevem a naopak. Teplota tepelného zpracování po svařování v závislosti na CET by neměla u ocelí S355M překročit teplotu 520 °C. Uvedená výše teploty tepelného zpracování byla potvrzena studií, která byla uskutečněna v SDP-KOVO a vyhodnocena v autorizované zkušebně ŠKODA VÝZKUM.

Osvědčené žíhací teploty a doby setrvání na teplotě konstrukcí svařených z jemnozrnných ocelí S 355 jsou uvedeny v tab. 2.

Teplota před vsazením svařence do pece nemá být vyšší než 300 °C. Nad teplotou 300 °C nesmí rychlost ohřevu a ochlazování (do teploty 300 °C) překročit hodnoty uvedené v tab. 3.

Uvedené hodnoty vyplynuly z výsledků zkoušek, uskutečněných v SDP KOVO Plzeň, na ocelích S355M o toušťce 10 mm. Výsledky zkoušek, zjištěné na vzorcích v dodaném stavu a po tepelném zpracování za teploty 620 °C po dobu 60 minut potvrdily snížení hodnot meze kluzu a meze pevnosti tepelně zpracované zkoušky oceli S 355 M – tab. 4.

Poměr hodnoty meze kluzu k hodnotě meze pevnosti u oceli S 355M bez tepelného zpracování je 0,71, u oceli po tepelném zpracování je 0,66. Hodnota meze kluzu po tepelné zpracování se snížila pod jmenovitou hodnotu oceli S355M o 5 MPa. Znamená to, že u ocelí termomechanicky zpracovaných je nutné po žíhání ke snížení stavu napjatosti (tab. 2) počítat s možným snížením hodnoty meze kluzu až o 10 %.

Hodnoty zkoušky rázem v ohybu dle ČSN EN 10045-1, za teplot 20 °C a –20 °C prokázaly zvýšení hodnot o 10 % vůči tepelně nezpracovanému stavu oceli S355M. Hodnoty za teploty –20 °C v obou případech jsou vysoké a pohybují se okolo 140 J/cm2.

| Tab. 2 – Teploty žíhání a doby setrvání na teplotě v závislosti na tloušťce jemnozrnných ocelí (podle SDP-KOVO Plzeň) | ||||

| Ocel | Tloušťka (mm) | Teplota | ||

| 580 °C Doba (minut) |

560 °C Doba (minut) |

540 °C Doba (minut) |

||

| S355N | 10 | 30 | 45 | 60 |

| 20 | 50 | 80 | 100 | |

| 35 | 80 | 120 | 160 | |

| 80 a více | 120 | 180 | 240 | |

| S355M | 10 | 25 | 40 | 50 |

| 20 | 35 | 70 | 90 | |

| 30 | 70 | 110 | 150 | |

| 80 a více | 100 | 160 | 220 | |

| Tab. 3 – Závislost rychlosti ohřevu na tloušťce | |

| Největší tloušťka svařence (mm) | Nejvyšší rychlost ohřevu °C/hod |

| 12 | 100 |

| 20 | 90 |

| 30 | 80 |

| 50 | 70 |

| 80 | 60 |

| 100 | 50 |

| Tab. 4 – Vliv tepelného zpracování za teploty 620 °C/60 minut na pevnostní hodnoty oceli S355M – zkouška tahem dle ČSN EN ISO 6892-1 | |||

| Ocel | Re (MPa) | Rm (MPa) | A (%) |

| S355M bez TZ | 422/412 | 585/583 | 29,3/29,8 |

| S355M s TZ | 350/350 | 529/530 | 31,6/31,6 |

ZÁVĚR

Ve studii jsou porovnány vlastnosti ocelí C38, normalizačně tepelně zpracovaných ocelí S355N a termomechanicky zpracovaných ocelí S355M.

Vlastnosti oceli C38 byly posuzovány z hlediska svařitelnosti oceli. Z chemického složení oceli C38 bylo usouzeno, že ocel byla vyrobena jako neuklidněná s vyšším obsahem fosforu (0,06 %), síry (0,05 %) a dusíku a tudíž cílem bylo posoudit důsledek degradačních procesů v důsledku dlouhodobého provozu silničního mostu (uvedení mostu do provozu v roce 1931).

Bylo zjištěno, že v průběhu dlouhotrvajícího setrvání na teplotě okolo 20 °C došlo u základního materiálu oceli C38 v důsledku precipitace nitridických, oxidických a fosfidických fází k přirozenému stárnutí oceli za současného snížení hodnot vrubové houževnatosti pod přípustnou hranici 34 J . cm–2. Uvedená skutečnost se potvrdila při mechanických zkouškách základního materiálu C38. Podle dosažených výsledků zkoušek svarového spoje ocel C38, tj. podle jakosti provedení svarového spoje, podle mechanických hodnot, zkoušky tvrdosti a zkoušky makrostruktury lze konstatovat, že svarový spoj vyhověl požadavkům zkoušky s výjimkou hodnot vrubové houževnatosti základního materiálu C38, které byly při teplotě zkoušení 20 °C nižší (podkročeny) o 17,6, 19 a 22,8 % (předpis 27 J, tj. 34 J . cm–2).

Rovněž nepřímou zkouškou svařitelnosti byly zjištěny hodnoty vrubové houževnatosti pod přípustnou hranicí svařitelnosti.

Základní předpoklad v rámci porovnání ocelí S355N a S355M vychází z předpokladu, že obě oceli jsou mikrolegované, jemnozrnné vyrobené stejným výrobcem. Jemnozrnnost ocelí lze zjistit z chemického rozboru podle ČSN EN 10204. Určuje se 16 prvků, sleduje se obsah mikrolegujících prvků V, Nb, Ti, Ta, Zr (do 0,15 hmot. %) a zvlášť, z hlediska vyloučení procesu stárnutí ocelí, Al kovový (0,02 až 0,04 hmot. %). Předpoklad optimálního metalurgického pochodu je, že oceli byly vyrobeny pánvovou metalurgií – rafinace strusková a následně vakuová (kupř. ASEA SVETS).

Obě oceli (M a N) jsou vyráběny řízeným válcováním s tím, že ocel:

- S 355N je doválcována za teploty Ar3 +50 °C – počet úběrů 3 až 5 (Mannesmann, Salzgitter) a ochlazena na vzduchu. Struktura je jemnozrnná s deformovaným feritem s pásy perlitu ve směru válcování.

- S 355M je řízeně válcována (sedm úběrů) do teploty Ar3 –40 °C, řízeně (rychle) ochlazena na teplotu okolo 500 °C a poté řízeně (rychle) dochlazena na teplotu okolí. Struktura oceli je jemnozrnná se silně deformovaným feritem s pásy spodního bainitu (nízkouhlíkového martenzitu – podle obsahu uhlíku a slitinových prvků). Obsahuje velký počet dislokací, způsobujících dislokační zpevnění. Dislokační zpevnění dovolí ocel S355M vyrábět v porovnání s ocelí S355N, při stejných mechanických hodnotách, s nižším obsahem uhlíku. U oceli S355N je možné uhlík nahradit (substituovat) manganem.

Svařitelnost obou ocelí z hlediska předehřevu je dána ekvivalentem uhlíku CET (CET = C + (Mn +Mo)/10 + (Cr + Cu)/20 + Ni/40). Podle ekvivalentu uhlíku, doplněného o důsledek kombinované tloušťky, difúzního vodíku a tepelného příkonu se určuje teplota předehřevu, interpassu a ochlazovací doba t8/5. Ochlazovací doba t8/5 určuje výslednou strukturu v TOO po svařování. Ochlazovací dobu řídíme teplotou předehřevu stejně u obou ocelí.

Důležitá je odolnost ocelí vůči tepelnému ovlivnění při svařování. Oceli S355M jsou z hlediska tepelného ovlivnění náchylnější na snížení hodnoty meze kluzu v TOO v důsledku účinku vysoké teploty v blízkosti fúzní zóny. Z uvedeného důvodu jsou ropovody a plynovody z oceli S480.7 TM svařovány ze shora dolů bazickými zvlášť upravenými elektrodami.

Podle zkušeností SDP-KOVO s. r. o. lze usoudit, že termomechanicky zpracované oceli S355M je možné tepelně zpracovat (žíhat ke snížení napjatosti – pnutí) za teplot nižších než 540 °C včetně (tab. 2). Všeobecně se podle výše hodnoty meze kluzu TM ocelí teploty žíhání snižují až k 280 °C, kdy dochází k popouštění zákalné struktury v rámci prvního a třetího stadia popouštění. Při žíhání za vyšších teplot dochází ke snížení hodnoty meze kluzu ocelí.

Ocel S355N není náchylná na snížení hodnoty meze kluzu oceli v TOO a lze ji žíhat s cílem snížení stavu napjatosti za teploty až 580 °C (až 620 °C).

S úvahami o tepelném zpracování souvisí i rovnání ocelí plamenem nebo jinou teplotní metodou. Oceli termomechanicky zpracované nelze ohřát na vyšší teploty rovnání (těsně pod Ac1) z důvodu snížení hodnoty meze kluzu oceli v místě ohřevu s následným možným vyboulením konstrukce.

Přednost ocelí TM v porovnání s ocelemi N se projeví při vyšších hodnotách meze kluzu oceli, kdy lze při stejné hodnotě meze kluzu procesem M vyrobit svařitelnou ocel s nižším obsahem uhlíku (s nižším ekvivalentem uhlíku CET) a slitinových prvků.

Autor děkuje doc. Ing. Jiřímu Janovcovi, CSc., Ing. Luďkovi Jelínkovi a Mgr. J. Krotkému za podklady, které byly využity při zpracování projektu ZČU FPE KAT.

Properties of steels C38, compared with standardized fine-grained steels S355N and thermo-mechanically processed steels S355 designed to build bridges

The article compares the properties of steel C38 of the 1930s, with fine-grained micro-alloyed standardized steels as well as with newly recommended thermo-mechanically processed steels used for construction of bridges. Steel C38 was used in the 1930s, while the standardized fine-grained steel S355N and thermo-mechanically processed steel S355M are used at present. The article mentions the properties of steel C38 and advantages as well as possible disadvantages of standardized fine-grained and thermo-mechanically processed steels S355.