Svařování a dělení

Svařování a dělení  Tepelné zpracování konstrukcí svařených z normalizačně žíhaných a normalizačně válcovaných ocelí S235 a S355 ve shodě s ČSN EN ISO 17663

Tepelné zpracování konstrukcí svařených z normalizačně žíhaných a normalizačně válcovaných ocelí S235 a S355 ve shodě s ČSN EN ISO 17663Tepelné zpracování konstrukcí svařených z normalizačně žíhaných a normalizačně válcovaných ocelí S235 a S355 ve shodě s ČSN EN ISO 17663

Rubrika: Svařování a dělení

V příspěvku jsou uvedeny poznatky, získané z výroby konstrukcí svařených z ocelí válcovaných za tepla v souladu s ČSN EN 10025-3, jmenovitě ze svařitelných konstrukčních jemnozrnných normalizačně žíhaných a normalizačně válcovaných ocelí jakosti S275N (1.0490) až 460NL (1.8903). Je pojednáno o tepelném zpracování na snížení napětí (stavu napjatosti) svarových spojů ve shodě s ČSN EN ISO 17663 (Svařování – Požadavky na kvalitu tepelného zpracování souvisejícího se svařováním a příbuznými procesy).

JEMNOZRNÉ NORMALIZAČNĚ ŽÍHANÉ A NORMALIZAČNĚ VÁLCOVANÉ OCELI

Podle ČSN EN 10025-3 jsou do hlavních jakostních skupin zatříděny nelegované oceli S275 (S235) a S355. Dále legované ušlechtilé oceli s tím, že do dokumentu jsou zatříděny oceli S420 a S460.

Důležitá je poznámka, že všechny značky oceli mohou být dodány jako normalizačně žíhané a normalizačně válcované oceli:

- s min. hodnotami nárazové práce při teplotách do –20 °C s označením N,

- s min. hodnotami nárazové práce při teplotách do –50 °C s označením NL.

Podle ČSN EN 10025-3 jsou oceli s hodnotou meze kluzu Re 355 MPa označeny jako normalizačně žíhané nebo normalizačně válcované – S355NL, nebo přesněji podle ČSN EN 10027-2: 1.0546.

V ČSN EN 10025-3 je normalizační válcování definováno jako válcování, při němž se uskutečňuje konečná deformace v určitém teplotním intervalu, což vede ke stavu materiálu, který je ekvivalentní stavu získanému po klasickém normalizačním žíhání.

NORMALIZAČNÍ ŽÍHÁNÍ (S PŘEKRYSTALIZACÍ )

Cílem normalizačního žíhání je odstranit strukturní nestejnoměrnosti s využitím překrystalizačních procesů. Úplná překrystalizace probíhá za teplot nad teplotou Ac3. Výsledkem je stejnoměrná jemnozrnná struktura plechů a výkovků a zčásti i odlitků. Normalizační žíhání se po svařování neprovádí.

Klasické normalizační žíhání (normalizace) je překrystalizační žíhání, které spočívá v ohřevu 30 až 50 °C nad teplotu Ac3, s výdrží 1 hodiny na 20 mm tloušťky žíhané oceli, s ochlazením na vzduchu rychlostí 4 °C/s až do teploty 200 °C s dobou setrvání po dobu cca 1 hodiny, s následnou rychlostí ochlazování 6 až 10 °C/s na teplotu okolí. V závislosti na tloušťce plechu se dokonalou austenitizací dosáhne po úplné překrystalizaci, s využitím difúzních pochodů, vysoké homogenity po průřezu a délce zpracovávaného plechu. Doba setrvání na teplotě bývá u zvlášť provedeného normalizačního žíhání 1 hodina na 20 mm tloušťky stěny. Poměrně rychlým ochlazením v oblasti kritických teplot Ar3 až Ar1 (4 °C/s) se především u mikrolegovaných ocelí vytvoří jemná sekundární struktura s pravidelně rozloženým feritem a perlitem. Po vyšší ochlazovací rychlosti chladnutí (vzduch) jsou výsledné struktury jemnozrnné, mají stejnoměrné a příznivější mechanické vlastnosti. Je nutné upozornit na skutečnost, že po normalizačním tepelném zpracování není plech zcela zbaven vnitřního napětí (pnutí), které vzniká v závislosti na tloušťce v důsledku rychlého ochlazování na vzduchu. Velmi často je u velkých tlouštěk normalizační žíhání doplněno žíháním ke snížení vnitřních napětí. U ocelí náchylných ke kalení je nutné po normalizačním žíhání uskutečnit popouštění.

Pojem jemnozrnné oceli lze použít pro oceli s jemnozrnnou strukturou s velikostí feritického zrna ≥ 6 určeného podle EN ISO 643.

Mikrolegované jemnozrnné oceli jakosti ČSN EN 10025 – díl 3 v provedení pro svařované stavební konstrukce (S) jsou dodávány do hodnoty meze kluzu 460 MPa. Podle ČSN EN 10149 jsou dodávány rovněž v provedení N s hodnotou meze kluzu do 420 MPa s možností deformace za studena.

Mikrolegované jemnozrnné oceli pro tlakové nádoby (P) mají základ ve výrobě normalizačně žíhaných a normalizačně válcovaných ocelí (označení N), u kterých řízené válcování je ukončeno za teploty Ac3+50 °C. Po válcování jsou oceli ochlazeny na vzduchu. Podle ČSN EN 10028 - díl 5 v provedení pro tlakové nádoby jsou vyráběny do hodnoty meze kluzu 460 MPa v jakosti N (nízké teploty) a H (vyšší teploty). Podle zkušeností SDP-KOVO Plzeň oceli v provedení L (L1, L2) jsou též vhodné pro únavově namáhané konstrukce.

Doporučení uváděná v normách pod označením N jsou platná pro normalizačně žíhané nebo normalizačně válcované oceli vyrobené moderním metalurgickým procesem, tj. tavením v konvertoru, nebo v obloukové peci s pánvovou rafinací s následným plynulým litím, řízeným válcováním a doválcováním za teploty Ar3+50 °C. Po válcování jsou oceli ochlazeny na vzduchu. Způsob výroby oceli je ve shodě s ČSN EN 10025. Normalizačně žíhané nebo normalizačně válcované oceli S355N, S420N a S460N jsou zařazeny v TNI CEN ISO/TR 15608 (05 0323) do skupiny 1 a podskupiny 3.

Normalizačně válcované oceli jsou převážně válcovány podle řízeného programu, což má příznivý vliv na potlačení rekrystalizačních procesů s cílem zachování jemnozrnnosti zrn a subzrn tvořících se během válcování. Příznivý důsledek jemných zrn a subzrn lze zdůvodnit s využitím zjednodušeného modifikovaného Hall-Petchova vztahu, podle kterého výsledný příspěvek zpevnění vyplývá z rovnice:

Rm2 = k . Rm1 . dz-1/2, kde

k je materiálová konstanta,

Rm1 je hodnota pevnosti před zpevněním mechanismem velikosti zrn a subzrn,

Rm2 je hodnota pevnosti po zpevnění,

dz číselná (bezrozměrná) velikost zrna.

Příspěvek zpevnění se pohybuje podle velikosti zrn okolo 100 MPa, u subzr až 200 MPa.

Podmínky vzniku mikrolegované jemnozrnné oceli jsou dány vysokou metalurgickou čistotou s tím, že je vyžadován minimální obsah nečistot (P,S aj.), plynů a vměstků. Vyžaduje se mikrolegování (V, Nb, Ti, Ta, Zr, Ca do 0,15 – Al 0,02 až 0,03 hm.%) s cílem dosažení požadované jemnozrnnosti. Doporučuje se kontrolou deformačního procesu, tj. rychlým sledem úběrů při válcování, snížit proces rekrystalizace na minimum.

Chemické složení jemnozrnných normalizačně žíhaných nebo normalizačně válcovaných ocelí, podle rozboru tavby, je uvedené v tabulce 1.

Z označení, uvedené v tabulce 1 je zřejmé, že z hlediska výrobního postupu nelze od sebe oceli rozpoznat. Lze doporučit výrobcům ocelí aplikovat logický návrh označení ocelí normalizovaných (+N: kupř. S355+N) a normalizačně válcovaných (N: kupř. S355N). Oceli lze rozpoznat pouze podle označení, dané ČSN EN 10027-2.

|

Tabulka 1 – Chemické složení jemnozrnných normalizačně žíhaných a normalizačně válcovaných ocelí, podle rozboru tavby |

|||||||||||||||

| Označení | C hmot. % max. | Si % max. | Mn % | P % max. a)b) | S % max. a)b) | Nb % max. | V % max. | Alcelkový min, c) | Ti % max. | Cr % max. | Ni % max. | Mo % max. | Cu % max. d) | N % max. | |

| Podle EN10027-1 a CR10260 | Podle EN10027-2 | ||||||||||||||

| S275N | 1.0490 | 0,180 | 0,40 | 0,50 až 1,50 | 0,030 | 0,025 | 0,05 | 0,05 | 0,20 | 0,05 | 0,30 | 0,30 | 0,10 | 0,55 | 0,015 |

| S275NL | 1.0491 | 0,160 | 0,025 | 0,020 | |||||||||||

| S355N | 1.0545 | 0,200 | 0,50 | 0,90 až 1,65 | 0,030 | 0,025 | 0,05 | 0,12 | 0,20 | 0,05 | 0,30 | 0,50 | 0,10 | 0,55 | 0,015 |

| S355NL | 1.0546 | 0,180 | 0,025 | 0,020 | |||||||||||

| A420N | 1.8902 | 0,200 | 0,60 | 1,00 až 1,70 | 0,030 | 0,025 | 0,05 | 0,20 | 0,20 | 0,05 | 0,30 | 0,80 | 0,10 | 0,55 | 0,025 |

| S420NL | 1.8912 | 0,025 | 0,020 | ||||||||||||

| S460N e) | 1.8901 e) | 0,200 | 0,60 | 1,00 až 1,70 | 0,030 | 0,025 | 0,05 | 0,20 | 0,20 | 0,05 | 0,30 | 0,80 | 0,10 | 0,55 | 0,025 |

| S460NL e) | 1.8903 e) | 0,025 | 0,020 | ||||||||||||

| a) Pro dlouhé výrobky mohou být obsahy P a S o 0,005 % vyšší b) Pro použití pro železnice může být dohodnut maximální obsah S 0,010 %. c) Jestliže jsou přítomné jiné prvky vázající N neplatí nejmenší celkový obsah Al. d) Obsah Cu nad 0,40 % může způsobit křehnutí kovu během tváření za tepla. e) V+Nb+Ti ≤ 0,22 % a Mo+Cr ≤ 0,30 % |

|||||||||||||||

JAKOST JEMNOZRNÝCH NORMALIZAČNĚ ŽÍHANÝCH A NORMALIZAČNĚ VÁLCOVANÝCH OCELÍ

Jemnozrnné oceli se vyznačují zvýšenou odolností proti zhrubnutí zrn za teplot vyšších než transformační teploty A3, zvýšením houževnatosti především za nízkých teplot, snížením citlivosti ke stárnutí a ke křehkosti.

Při přejímce ocelí pro svařované konstrukce a zařízení lze se setkat při rozboru tavbových analýz dodaných ve shodě s ČSN EN 10 204 a normami, určujícími chemické složení (kupř. ČSN EN 10113-3: Dodací podmínky pro termomechanicky válcované oceli pro svařované konstrukce a ČSN EN 10025-3: Výrobky válcované za tepla z konstrukčních ocelí), s prvky přísadovými (slitinovými) a doprovodnými. Přísadové prvky slouží k legování ocelí a jsou užitečné, kdežto doprovodné prvky lze považovat převážně za škodlivé (P, S, prvky neželezných kovů a nežádoucí legující prvky – Cu, Sn, Pb, As. Sb a jiné). Za další nečistoty lze považovat plyny a nekovové vměstky. Vliv nejrozšířenějších nekovových oxidických a sulfidických vměstků je dán jejich celkovým množstvím, chemickým složením, tvarem, velikostí a způsobem uspořádání. U ocelí desoxidovaných a mikrolegovaných vanadem, niobem titanem, zirkonem, vápníkem a též zčásti hliníkem se tvoří oxidické vměstky ve formě oxidů příslušných prvků. Síra je nežádoucím prvkem v oceli a sulfidické vměstky, podobně jako oxidické vměstky, tvoří převážnou část všech nekovových vměstků. Vměstky sulfidu železnatého (FeS) jsou součástí binárního eutektika FeO-FeS s bodem tání 988 °C, nebo jako složka ternárního eutektika Fe-FeO-FeS s bodem tání 940 °C (oxisulfidické eutektikum s Ni má bod tání okolo 700 °C). Vzhledem k vysokému stupni dendritické segregace síry se oxisulfidické eutektikum vylučuje přednostně na hranicích primárních zrn. Na potlačení vlivu síry, kyslíku a dusíku je do oceli přidáván mangan a hliník s tím, že hliník, v kontrolovatelném zbytkovém množství 0,02 až 0,04 hm.% Al, spolu se silikokalciem a kovy vzácných zemin vytvářejí podmínky globularizace vměstků tj.tvoří se vměstky příznivé globulitické morfologie. I když fosfor, který vytváří fosfidy, jmenovitě fosfid Fe3P s teplotou tání 1 050 °C, zhoršuje vrubovou houževnatost rázem v ohybu, jeho rozpustnost v oceli při teplotě okolo 20 °C je 0,015 hm.%, tj. jeho důsledek není tak nepříznivý jako v případě síry, kterou vyžadujeme v oceli v nejnižších možných obsazích.

K potlačení možnosti vzniku trhlin za horka u nových mikrolegovaných ocelí s vyšší hodnotou meze kluzu (jmenovitě vysokopevných ocelí) metalurgie oceli vede k aplikaci rafinačních pochodů, které zajišťují požadované vlastnosti, kladené konstruktéry na ocel. Velmi účinné jsou rafinační procesy typu argon – kyslík – oduhličení, zavedené do konvertorové výroby oceli v roce 1960, nebo rafinační procesy typu oblouková pec s následnou rafinací v rafinační vakuové pánvi s obloukovým přihříváním a s indukčním mícháním (kupř. ASEA – instalovaná kupř. též ve Škoda Plzeň). Rafinační zařízení ASEA se skládá z rafinační pánve, ze zařízení pro obloukový ohřev roztavené oceli – natavené v obloukové peci nebo v konvertoru, zařízení pro vakuování (paroproudé vývěvy snižující tlak v pánvi až na hodnotu 67 Pa s možností sledování intenzity varu oceli během vakuování), ze zařízení pro indukční míchání, které zajišťuje vyplouvání nekovových vměstků do strusky a zvyšuje účinnost odplynění.

Z rafinačních pánví jsou odlévány plynulým (kontinuálním) litím bramy nejčastěji o tloušťce 200 mm o hmotnostech okolo 40 tun, které jsou po ohřevu na válcovací teplotu okolo 1 200 °C zpracovány procesem s kontinuálně řízeným válcováním. U ocelí normalizačně válcovaných je proces ukončen za teplot Ar3+50 °C s následným ochlazením na vzduchu.

Výše popsaný proces je v souladu s normou ČSN EN 10025-3, ve které je uveden důležitý údaj (definice) pojednávající o tom, že výrobky mohou být dodávány normalizačně žíhané (klasicky) nebo v rovnocenném stavu získaném normalizačním válcováním. Jak již bylo uvedeno, normalizační válcování je proces, při němž se provádí konečná deformace v určité teplotní oblasti, vedoucí ke stavu materiálu ekvivalentnímu stavu získanému po normalizačním žíhání tak, že požadované hodnoty mechanických vlastností zůstávají zachovány i po následném normalizačním žíhání. Znamená to, že v případě opakovaného normalizačního žíhání normalizovaných ocelí zůstanou zachovány mechanické hodnoty znovu žíhané oceli. Proces byl ověřen v SDP-KOVO na normalizované oceli s výsledkem 15 % snížení hodnoty meze kluzu oceli. Lze to vysvětlit tím, že opět provedeným klasickým normalizačním žíháním za teploty Ac3+50 °C dochází k silné redukci dislokačního zpevnění, získaného řízeným válcováním.

Podle ČSN EN 10025-3 musí mít jemnozrnné normalizačně žíhané nebo normalizačně válcované oceli dostatečné množství prvků (Nb, Ti, V) vázajících dusík na stabilní nitridy nebo karbonitridy. Pokud tomu tak není, musí být v oceli minimálně 0,02 hmot.% celkového (kovového) hliníku s cílem potlačení náchylnosti oceli ke stárnutí. Při tom obsah V+Nb+Ti má být max. 0,22 hmot.% včetně, Mo+Cr ≤ 0,30 hmot.%.

Řízené metalurgické postupy normalizačně žíhaných a normalizačně válcovaných ocelí vedou ke zvýšení příspěvku zpevnění ocelí za současného snížení obsahu uhlíku a zlepšení jejich svařitelnosti. Z hlediska příspěvků zpevnění ocelí jsou s výjimkou substitučního a intersticiálního zpevnění využity příspěvky deformačně dislokačního a precipitačního zpevnění vedoucí k fyzikálnímu zpevnění v důsledku zjemnění zrn a subzrn. Jemnozrnnost (velikost podle ASTM – stupeň 6 až 12) velmi příznivě potlačuje náchylnost ke křehkému lomu oceli tj. posouvá tranzitní teplotu houževnatosti směrem k nízkým teplotám (doleva). Při válcování normalizačně žíhaných a normalizačně válcovaných ocelí je mezi velikostí primárních austenitických a sekundárních feritických zrn přímá závislost. Cílem válcování mikrolegovaných ocelí je zamezit (zbrzdit) dynamickou rekrystalizaci deformačně indukovanými precipitáty AlN a karbidy titanu, niobu, vanadu a dalších mikrolegujících prvků. Karbidy, nitridy a karbonitridy v aplikaci s řízeným válcováním do teploty Ar3+50 °C s následujícím ochlazením na vzduchu brzdí proces migrace a nárůstu zrn. Mikrolegované termomechanicky zpracované oceli mají strukturu acikulárního (jehlicovitého) feritu s dislokacemi. Aplikací normalizačního válcování se dosáhne při stejných vlastnostech podstatného snížení uhlíku v oceli. Mikrolegované oceli jsou, v závislosti na chemickém složení, procesu válcování a následného ochlazení z teploty Ar3+50 °C na vzduchu, s případným opakovaným normalizačním žíháním, vyráběny se strukturou jemného jehlicovitého (acikulárního) feritu s redukovaným obsahem perlitu.

SVAŘITELNOST JEMNOZRNÝCH NORMALIZAČNĚ ŽÍHANÝCH A NORMALIZAČNĚ VÁLC OVANÝCH OCELÍ

Doporučení postupů svařování, uvedena v ČSN EN 1011 – 2, lze úspěšně aplikovat pro svařování jemnozrnných normalizačně žíhaných a normalizačně válcovaných ocelí.

Informativně lze výslednou feriticko-perlitickou strukturu konstrukčních nízkouhlíkových svařitelných ocelí po velmi pomalém ochlazení z teploty normalizačního tepelného zpracování, v závislosti na chemickém složení, zjistit podle ČSN EN 1011-2.

Přepočtem chemického složení na ekvivalent uhlíku CET:

(CET = C + (Mn+Mo)/10 + (Cr + Mo)/20 + Ni/40 hmot.%)

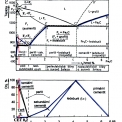

lze přibližně stanovit podle obr. 1 výslednou strukturu oceli. Kupř. pro CET 0,2 hmot.% je v mikrostruktuře 80 % feritu, 20 % perlitu (včetně malého množství terciárního cementitu).

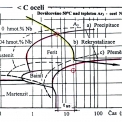

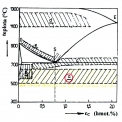

Netastabilní stavy po svařování v tepelně ovlivněné oblasti spoje lze určit z diagramů izotermického a anizotermického rozpadu podchlazeného austenitu, ze kterých lze rovněž stanovit doby ochlazovaní t8/5. V diagramu lze v návaznosti na požadovanou strukturu a tvrdost odečíst hodnotu doby ochlazování t8/5 a dobu předepsat do WPS postupů svařování. Jestliže je požadavek svařovat velké tloušťky plechů z normalizačně žíhané nebo normalizačně válcované oceli, potom se doporučuje respektovat stoupající obsah vodíku v závislosti na tloušťce svarového spoje a svařovat s vyšší teplotou předehřevu (interpassu). Diagram anizotermického rozpadu oceli S355N, včetně stanovení ochlazovací doby t8/5, je na obr. 2.

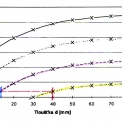

Kontrolu postupu svařování jemnozrnných termomechanicky zpracovaných ocelí podle metody B (ČSN EN 1011-2) lze uskutečnit výpočtem teploty předehřevu (Tp) a teploty interpassu (Ti), obdobně, jako tomu je u normalizovaných ocelí. Závislost teploty předehřevu (interpassu) na kombinované tloušťce (d) a parametru CET, ověřeném a kontrolovaném v SDP-KOVO Plzeň v aplikaci pro oceli S275N až S460N, je uvedena na obr. 3. Z diagramu je zřejmé, že v případě CET 0,2 hmot. % lze svařovat tloušťku 40 mm bez předehřevu, kdežto v případě CET 0,3 pouze tloušťku 12 mm.

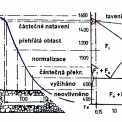

V průběhu svařování dochází v tepelně ovlivněné oblasti základního materiálu k tvorbě pásem, vyznačených úplným až částečným natavením, přehřátou oblastí, normalizovanou oblastí, vyžíhaným pásmem až ke svařováním neovlivněnému základnímu materiálu. Na obr. 4 jsou znázorněny tepelně ovlivněné oblasti svarového spoje včetně části metastabilního diagramu Fe – Fe3C.

Po svařování konstrukcí z jemnozrnných normalizačně žíhaných a normalizačně válcovaných lze uskutečnit žíhání ke snížení vnitřních napětí (pnutí – žíhání bez překrystalizace) a po svařování velkých tluštěk, případně s nízkou teplotou předehřevu, popouštění (žíhání bez překrystalizace). Oblasti žíhacích teplot jsou uvedeny na obr. 5 s tím, že oblasti popouštěcích teplot jsou shodné s teplotami žíhání ke snížení vnitřních napětí.

ŽÍHÁNÍ KE SNÍŽENÍ NAPĚTÍ PO SVAŘOVÁNÍ

Cílem žíhání je dosáhnout struktury tvořené stabilními fázemi. Žíháním lze získat snížení strukturní a chemické heterogenity a dosáhnout tak v aplikaci na svařování rovnovážného stavu svařence (za současného snížení vnitřního napětí).

Žíhání se vyznačuje tím, že se žíhá pod překrystalizační teplotou A1. Znamená to, že během žíhání dochází v oceli ke sferodizaci, koagulaci a koalescenci karbidických fází, k rekrystalizačním procesům za současného růstu nebo zmenšení velikosti feritických zrn. Doba setrvání na teplotě je 1 hodina na 20 mm tloušťky materiálu.

Cílem tepelného zpracování ovlivněných oblastí svarového spoje je zajistit požadované mechanické, fyzikální, chemické a technologické vlastnosti tak, aby dosáhly v místě spoje vlastností nesvařovaného materiálu. Pro stanovení postupu tepelného zpracování jsou určeny diagramy izotermického a anizotermického rozpadu austenitu oceli. Diagramy jsou důležité též pro stanovení teplot předehřevu, dohřevu, mezioperační teploty, interpass teploty, ochlazovací doby t8/5 a tepelného zpracování po svařování. Určení ochlazovací doby t8/5, tj. v intervalu teplot 800 až 500 °C je velmi důležité z důvodu získání požadovaného strukturního stavu v tepelně ovlivněné oblasti svarového spoje po svařování.

V podstatě lze rozdělit tepelné zpracování po svařování jemnozrnných (feritických) ocelí rozdělit do dvou skupin:

- tepelné zpracování ke snížení napětí ve svarovém spoji,

- popouštění.

V obou případech se jedná o tepelná zpracování bez překrystalizace za teplot pod teplotou přeměny Ac1. V případě popouštění se jedná o změnu morfologie (tvaru) strukturního stavu, v případě žíhání ke snížení stavu napjatosti dochází k vyrovnání rozdílných stavů napětí v oblasti svarového spoje.

Základem žíhání ke snížení napětí je ohřev přesně stanovenou rychlostí ohřevu na teplotu TZ s výdrží na předepsané teplotě s následným ochlazením předepsanou ochlazovací rychlostí na určenou teplotu.

Rychlost ohřevu zaručí rovnoměrný ohřev tepelně zpracovaného svařence mezi středem a povrchem. Rychlost ohřevu musí být dána velikostí průřezu a tvarové složitosti svařence. Rozdíly teploty mezi povrchem a středem svařence mohou mít za následek napěťové stavy, které mohou způsobit deformace a při překročení mezních hodnot únosnosti materiálu svařence mohou vést ke vzniku trhlin. Podle zvyklostí SDP-KOVO je doporučován ohřev svařence na teplotu rychlostí 60 až 80 °C/hod.

Setrvání na teplotě slouží k prohřátí celého průřezu s možností průběhu reakcí, jmenovitě rozpouštění karbidických, nitridických a karbonitridických fází, difúzních mechanismů k vyrovnání chemického složení a ke snížení stavu napjatosti především v povrchových částech svařence. Setrvání na teplotě bývá při žíhání k potlačení stavu napjatosti 1 hodina na 20 mm tloušťky tepelně zpracovaného svařence.

Rychlost ochlazování je důležitá z hlediska dosažení strukturních stavů (kalení) a stavů s nízkou hladinou stavu napjatosti po žíhání rozdílná. V rámci žíhání ke snížení vnitřních napětí bývá zvyklostí ochlazovat svařenec rychlostí 60 až 80 °C/hod do teploty 150 až 200 °C a poté se ochladí svařenec na klidném vzduchu.

Tepelné zpracování se uskutečňuje v průmyslových odporově vytápěných komorových pecích se vzdušnou atmosférou nebo lépe s řízenou atmosférou k zabránění oxidace a oduhličování povrchu svařenců.

Cílem žíhání je snížit stav vnitřních napětí, která vznikla v důsledku lokálního ohřevu plechu (výkovku). Lokálním ohřevem lze ve tvářené oceli získat stav vnitřních napětí dosahující hranice přechodu elastické deformace do oblasti plastické deformace, s tím že v oceli místně zůstávají stavy napětí dosahující hodnoty meze kluzu. Žíhá se podle jakosti oceli až do teploty 650 °C, po dobu 1 hodiny na 20 mm tloušťky žíhaného svařence, kdy hodnota meze kluzu a tím i hladina pnutí nízkouhlíkové konstrukční oceli se pohybuje okolo 50 MPa). Ochlazuje se pomalu do teploty 200 °C, poté na vzduchu. Stav vnitřních napětí představovaný ve výrobku elastickou deformací mřížky se v důsledku snížené hodnoty meze kluzu oceli za teploty žíhání eliminuje lokální plastickou deformací. Potom se část napětí (pružné deformace) sníží během prodlevy na žíhací teplotě plastickou deformací a relaxačním procesem.

Používá se u svařených konstrukcí složitých tvarů a o velkých tloušťkách určených pro opracování. Žíhá se za teplot 580 až 650 °C s tím, že vnitřní napětí se snižuje relaxačním mechanismen na hodnotu meze kluzu spoje za žíhací teploty. Doba žíhání je pro různé typy ocelí uvedena v ČSN 050211 (cca 4 minuty na 1 mm tloušťky stěny svařence). Po žíhání následuje pomalé ochlazování až do teploty 200 °C a poté se ochlazuje na vzduchu. Používá se především u konstrukcí svařených z nízkouhlíkových nebo nízkolegovaných ocelí.

Osvědčené žíhací teploty a doby setrvání na teplotě konstrukcí svařených z jemnozrnných ocelí S 355N s mírným prodloužením doby setrvání na teplotě jsou uvedeny v tabulce 2.

Nejvyšší teplota při žíhání svařence nemá překročit 600 °C. Teplota před vsazením svařence do pece nemá být vyšší než 300 °C. Nad teplotou 300 °C nesmí rychlost ohřevu a ochlazování (do teploty 300 °C) překročit hodnoty uvedené v tab. 3.

Uvedené hodnoty vyplynuly z výsledků zkoušek, uskutečněných v SDP KOVO Plzeň, na ocelích S355M o tloušťce 10 mm. Výsledky zkoušek, zjištěné na vzorcích v dodaném stavu a po tepelném zpracování za teploty 620 °C po dobu 60 minut (TZ) potvrdily snížení hodnot meze kluzu a meze pevnosti tepelně zpracované zkoušky oceli S 355N – tab. 4.

Poměr nejnižší hodnoty meze kluzu k nejnižší hodnotě meze pevnosti u oceli S355N bez tepelného zpracování je 0,70, u oceli po tepelném zpracování je 0,65. Hodnota meze kluzu po tepelném zpracování se snížila u S355N s TZ o 12 %. Znamená to, že u ocelí S355N je nutné po žíhání ke snížení stavu napětí za teploty 620 °C počítat s možným snížením hodnoty meze kluzu až o 12 %.

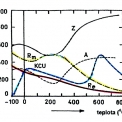

Mechanické hodnoty v závislosti na výši žíhací teploty v procesu žíhání ke snížení vnitřního napětí jsou uvedeny u dříve používané oceli ČSN 411523.1 na obr. 6.

| Tabulka 2 – Teploty žíhání a doby setrvání na teplotě svařených konstrukcí v závislosti na tloušťce z normalizačně žíhaných a normalizačně válcovaných ocelí S355N a S355+N (podle SDP-KOVO Plzeň) | ||||

| Ocel | Tloušťka (mm) | Teplota | ||

| 580 °C Doba (minut) |

560 °C Doba (minut) |

540 °C Doba (minut) |

||

| S355N | 10 | 30 | 45 | 60 |

| 20 | 50 | 80 | 100 | |

| 35 | 80 | 120 | 160 | |

| 80 a více | 120 | 180 | 240 | |

| S355+N | 10 | 25 | 40 | 50 |

| 20 | 35 | 70 | 90 | |

| 30 | 70 | 110 | 150 | |

| 80 a více | 100 | 160 | 220 | |

| Tabulka 3 – Závislost rychlosti ohřevu na tloušťce | |

| Největší tloušťka svařence (mm) | Nejvyšší rychlost ohřevu (°C/hod) |

| 12 | 100 |

| 20 | 90 |

| 30 | 80 |

| 50 | 70 |

| 80 | 60 |

| 100 | 50 |

| Tabulka 4 – Vliv tepelného zpracování za teploty 620 °C/60 minut na pevnostní hodnoty oceli S355M – zkouška tahem dle ČSN EN ISO 6892-1 | |||

| Ocel | Re (MPa) | Rm (MPa) | A (%) |

| S355N bez TZ | 414/418 | 590/591,8 | 28,4/29,2 |

| S355N s TZ | 364/368 | 558/562 | 30,2/31,8 |

POPOUŠTĚNÍ PO SVAŘOVÁNÍ (BEZ PŘEKRYSTALIZACE)

Pokud vznikne při svařování, v důsledku nevhodné technologie, v tepelně ovlivněné zóně svařované oceli struktura zákalného charakteru, potom následné tepelné zpracování má charakter popouštění. Slouží ke snížení tvrdosti a vnitřních napětí především v oblastech, které v průběhu svařování byly ochlazeny rychlostmi, při kterých po ochlazení svarového spoje na teplotu okolí se ve spoji vyskytla zákalná struktura martenzitického až bainitického typu. Jde především o svařování velkých tlouštěk s nízkou teplotou předehřevu. Cílem popuštění je dosáhnout rovnovážného strukturního stavu. Po vzniku zákalné struktury v tepelně ovlivněné zóně konstrukční feritické oceli s 0,20 hm.% uhlíku je možné provést popouštění, které lze uskutečnit ve čtyřech stádiích:

- První stádium probíhá za teplot 150 – 200 °C je dáno rozpadem tetragonálního martenzitu na nerovnovážný karbid epsilon (Fe2,4C) a popuštěný martenzit s nižším obsahem uhlíku za současného mírného snížení tvrdosti a stavu vnitřních napětí.

- Druhé stádium probíhá za teplot 200 až 300 °C, za kterých se rozpadá zbytkový austenit nejčastěji na bainitickou strukturu.

- Třetí stadium probíhá za teplot nad 350 °C a je charakterizováno vznikem cementitu Fe3C a téměř rovnovážným stavem zrn alfa feritu (výše popuštěným martenzitu). Tvrdost a stav napětí se snižují.

- Čtvrté stádium probíhá za teplot nad 500 až 600 °C a je spojeno s tvorbou hrubších částic legovaného cementitu, případně karbidů legujících prvků a rovnovážným stavem zrn alfa feritu (vysoce popuštěného martenzitu). Tvoří se „sorbitická“ struktura. Tvrdost, pevnostní hodnoty a stav vnitřních napětí se podstatně snižují.

Popouštěním bainitu vzniká struktura popuštěného bainitu. V závislosti na výši popouštěcí teploty (max. Ac1) se snižuje tvrdost, vnitřní napětí a zvyšují se hodnoty charakterizující plasticitu a houževnatost. U svarových spojů, jejichž základní materiály byly před svařováním popouštěny, je nutné snížit popouštěcí teplotu po svařování, v porovnání s původním zpracováním, o 30 °C. Jinak je nebezpečí, že v průběhu tepelného zpracování a po něm dojde ke snížení mechanických (pevnostních) hodnot v základní nesvařované oceli.

U mikrolegovaných jemnozrnných ocelí proces popouštění proběhne v rámci žíhání ke snížení vnitřních napětí v přechodu spojů ocelí velkých tlouštěk, svařených s nízkou teplotou předehřevu nebo bez předehřevu.

DIAGRAMY PRŮBĚHU TEPELNÉHO ZPRACOVÁNÍ SVAROVÝCH SPOJŮ

Diagramy průběhu tepelného zpracování svarových spojů jsou součástí WPS (svářečských postupů) a vyjadřují závislost žíhací teploty na době setrvání na teplotě. Žíhání po svařování je nejlépe provádět v pecích se záznamem průběhu teploty a doby, zaručujících stejnoměrný ohřev a prohřátí ve všech částech svařeného dílu. V případech, kde nelze po svařování žíhat v peci, lze žíhat místně, např. plynovými hořáky nebo lépe elektrickými odporovými topnými články, nebo indukčně a to v šíři rovné alespoň desetinásobku tloušťky materiálu na každou stranu svaru. Žíhací teplota je ve většině případů 600 °C. Ohřev na žíhací teplotu musí být dostatečně pomalý t.j. 80 až 100 °C/hod. Na žíhací teplotě se svařenec udržuje nejméně 1 hodinu na 20 mm tloušťky svařence. Chlazení je optimální v uzavřené peci rychlostí cca 80 až 100 °C/hod. (podle složitosti tvarů svařence) až do teploty 200 °C, kdy se svařenec vyjme z pece. Uvedené hodnoty jsou pouze informativní. Šířku žíhané oblasti, výši teploty žíhání, rychlosti ohřevu a ochlazování při žíhání, dobu žíhání udává pro běžné konstrukční uhlíkové oceli ČSN 050211. Pro speciální oceli mohou platit jiné hodnoty, především rychlosti ohřevu a ochlazování. Optimální je žíhat celý svařenec. Potlačí se tak gradient napětí po žíhání svařence. K záznamu teplot v peci se používají přesné termočlánky umístěné v různých částech pece. Při místním žíhání se používají termokřídy, termočlánky dotykové a bezdotykové teploměry až po moderní termovize.

Detailní postupy tepelného zpracování jsou uvedeny v normách pro zpracování uhlíkových a legovaných ocelí ve tvářeném a v litém stavu, které jsou zpracovány podle užití v zařízeních, (oceli pro tlakové nádoby, kotle a potrubí). Tepelné zpracování svarových spojů nelegovaných a nízkolegovaných ocelí je uvedeno v ČSN EN ISO 13916 Svařování – Směrnice pro měření teploty předehřevu, interpassu a ohřevu (ČSN 05 0235).

Postupy tepelného zpracování po svařování uvádíme do postupů svařování (WPS – ČSN EN 15609) podle ČSN EN 15614-1 Stanovení a kvalifikace postupů svařování kovových materiálů – Zkouška postupů svařování – Část 1: Obloukové a plamenové svařování ocelí niklu a slitin niklu.

POŽADA VKY NA KVALITU TEPELNÉHO ZPRACOVÁNÍ

Požadavky související se svařováním a příbuznými procesy jsou rovněž uvedeny v ČSN EN ISO 17663. Norma uvádí návod jak provádět tepelné zpracování. V normě je specifikován návod tepelného zpracování pro výrobce, který má systém kvality podle ČSN EN ISO 9001 a který pracuje podle ČSN EN ISO 3834-2 nebo podle 3834-3.

Výrobce, který tepelně zpracovává svařence ve shodě s ČSN EN ISO 17663, musí mít k dispozici pec anebo zařízení pro ohřev, programátor pro ohřev, zařízení pro měření a záznam teploty, zařízení k ochlazování, přepravní prostředky a osobní ochranné prostředky (zabezpečující zařízení). Přitom všechna zařízení používaná k nastavení, měření a zaznamenávaní teploty musí být ve stanovených lhůtách validována kalibrovanými, měřicími přístroji.

Při předepisovaní žíhací teploty, musí zadavatel počítat s tím, že dovolené rozdíly v různých měřených místech v peci může dosáhnout v rozsahu 300 až 700 °C v nejvyšší jakostní třídě III. rozmezí teplot mezi různými měřenými místy 10 °C (třída II. 15 °C, třída I. 20 °C). Důležité jsou parametry tepelného zpracování, které předepisuje (specifikuje) výrobce svařované konstrukce. Výrobce musí podle druhu a tloušťky oceli, velikosti a složitosti konstrukce specifikovat teplotu vsazování, rychlost ohřevu, teplotu výdrže (zpracování), dobu setrvání (výdrže) na teplotě, rychlost ochlazování a teplotu vytahování žíhané konstrukce z pece. Specifikace postupu tepelného zpracování udává výrobce v postupu svařování na konstrukčních výkresech. Svařovací inženýr, nebo technolog specifikuje parametry tepelného zpracování do postupu svařování (WPS – ČSN EN ISO 15609). Ve WPS musí být uveden druh tepelného zpracování, způsob tepelného zpracování (žíhání ke snížení vnitřních napětí), umístění a počet měřících míst teploty případně požadavku na ochranný plyn. Nejdůležitější jsou údaje o parametrech tepelného zpracování jmenovitě rychlost ohřevu, doba výdrže (setrvání) na teplotě a rychlost ochlazování.

Výrobci lze doporučit v případě nutnosti žíhání konstrukce ke snížení stavu napjatosti po svařování tepelně zpracovat konstrukci v celém průřezu a délce. Výjimkou je tepelné zpracování svarů potrubí, kde je dovoleno tepelně zpracovat indukčním nebo odporovým ohřevem oddělené úseky v případě, že šířka ohřívané oblasti L (svar je uprostřed) nesmí být menší než podle rovnice:

L = 2,5 √(2D-4t).t (mm),

kde D je vnější průměr výrobku v mm a t je jmenovitá tloušťka svaru (mm).

V každém případě tepelného zpracování výrobku musí být podle ČSN EN ISO 17663 pro každý svařenec vydán záznam o tepelném zpracování s následujícími údaji:

- Identifikace svařence (číslo zakázky, údaje o materiálu, rozměry svařence)

- Druh tepelného zpracování (žíhání), zařízení pro tepelné zpracování, způsob tepelného zpracování (pec – ohřev hořáky, indukční nebo odporový ohřev

- Teplota při vsazování, rychlosti ohřevu, teplota výdrže (setrvání), doba výdrže, rychlost ochlazování, způsob chladnutí, teplota při vytahování. Druh měření teploty, počet měřených míst.

Tepelné zpracování v průběhu svařování a po svařování je základním podkladem pro vypracování pWPS k transformaci parametrů na WPQR (WPAR) s následným předpisem postupu svařování vyjádřeným ve WPS.

ROZMĚROVÉ ZMĚNY PŘI TEPELNÉM ZPRACOVÁNÍ

Rozměrové změny svařence spočívají důsledkem tepelné roztažnosti, tj. jevu spočívajícím ve změně délky nebo objemu při ohřevu nebo ochlazování. Teplotní roztažnost je charakterizována příslušným teplotním součinitelem délkové roztažnosti (a) za izobarických podmínek (za stálého tlaku). při změně teploty. Výsledná délka (l) při změně teploty o dT je:

l = l0 (1 + α . dT), (prodloužení dl = α . l0 . dT)

kde l0 je původní délka a l je délka po přírůstku teploty

dT = T - T0.

Kupř. napětí, které vznikne v tyči z oceli S355N pevně uchycené na obou koncích při ohřevu o 100K lze vypočítat ze vzorce:

σ = E . ε = E . dl/l0 = E . α . dT,

dosahuje hodnoty σ = –250 MPa (E = 210 GPa, α = 1,2.10–5 K–1).

Závislost objemu (V ) na teplotě (T ve °C) určujeme obdobně. Teplotní součinitel objemové roztažnosti c počítáme u izotropních pevných látek s využitím koeficientu délkové roztažnosti a ze vztahu:

γ = 3 . α

Teplotní koeficient γ je u oceli:

α = 36 (10–6.K–1).

Obdobné procesy (smrštění) probíhají při ochlazování svařence.

Z hlediska svařování je úvaha o teplotní roztažnosti velice důležitá z důvodu, že při tepelném zpracování velkých svařenců může při rychlém ohřevu svařence na žíhací nebo popouštěcí teploty dojít v důsledku velkého gradientu teploty k vysokým stavům napětí. Při překročení hodnoty meze kluzu dochází k plastickým deformacím, při lokálním překročení hodnoty meze pevnosti vznikají iniciace trhlin, včetně tvorby žíhacích trhlin vzniklých v procesu žíhání.

Obdobně je tomu při svařování případně při rovnání plamenem, kdy může dojít lokálně v místě svařování nebo v místě rovnání svařence ke stavům napjatosti, přesahujícím hodnoty meze kluzu, případně hodnoty meze pevnosti materiálů. Z uvedených důvodů se doporučuje ohřívat svařence v průběhu žíhání podle jejich hmotnosti nejvyšší rychlostí ohřevu 80 °C/hod. Obdobně je tomu při ochlazování svařence po žíhání (max. 80 °C/hod do teploty 200 °C). Stavy napjatosti v povrchových oblastech svařence se po žíhání za teploty 620 °C svařence z oceli S355N pohybují okolo 50 MPa.

UVOLŇOVÁNÍ NAPĚTÍ VIBRACEMI

Vnitřní napětí lze snížit též s využitím vibrátorů mechanismem plastického přetvoření oceli (odstraněním špiček napětí). Uvolnění (relaxace) napětí se dosáhne uvedením svařované konstrukce výkonnými rezonátory, pracujícími s frekvencí 20 až 200 Hz (s vysokou amplitudou), do jednoho nebo vícenásobných rezonančních stavů, s následkem elastického přetvoření vibrované konstrukce. Relaxace napětí probíhá interakcí dislokací s místními skluzy v zrnech a subzrnech za vzniku mikroplastických deformací v obou směrech výkmitů zatěžovacího napětí. Efektivnost vibračního zpevnění závisí na velikosti, hmotnosti a tuhosti konstrukce. Poté co vibrátor dosáhne nejvyšší frekvenci, počet cyklů se začne snižovat do frekvence, při které konstrukce dosáhne rezonančního stavu. Aplikuje se podle doporučení 5 000 cyklů a poté se frekvence snižuje do vzniku nové rezonance se shodnou aplikací počtu cyklů. Konstrukce prodělá nejčastěji tři rezonanční cykly. Vibrační proces uvolnění napětí se uskutečňuje především u rozměrných konstrukcí, u kterých nelze z důvodu velikosti a možných deformací aplikovat klasické žíhání na snížení napjatosti.

ZÁVĚR

V pojednání jsou uvedeny postupy svařování a tepelného zpracování po svařování konstrukčních jemnozrnných normalizačně žíhaných a normalizačně válcovaných ocelí jmenovitě z ocelí jakosti S275N (1.0490) až 460NL (1.8903).

Je pojednáno o tepelném zpracování na snížení napětí (stavu napjatosti) svarových spojů v souladu s ČSN EN ISO 17663 (Svařování – Požadavky na kvalitu tepelného zpracování souvisejícího se svařováním a příbuznými procesy). Jsou diskutovány teploty žíhání a doby setrvání na teplotě svařených konstrukcí v závislosti na tloušťce z normalizačně žíhaných a normalizačně válcovaných ocelí S355N a S355+N (podle SDP-KOVO Plzeň). U ocelí normalizačně válcovaných je zdůvodněn z hlediska zabránění poklesu hodnoty meze kluzu příznivý důsledek žíhání za teplot žíhání 580 až 540 °C s mírným prodloužením doby žíhání.

Autor děkuje doc. Ing. Jiřímu Janovcovi, CSc. a Mgr. Janu Krotkému za cenné rady, které využil při zpracování příspěvku v rámci projektu ZČU FPE KMT a SDP-KOVO s. r. o.

LITERATURA:

• Normy ČSN EN a ČSN EN ISO, citované v textu

Heat Treatment of Welded Structures of Common Carbon Structural Steel S235 and High-Strength Low-Alloy Structural Steel S355 in Accordance With ISO 17663

The article presents findings resulting from the production of hot rolled products of steel in accordance with ČSN EN 10025-3, namely hot rolled weldable fine grain structural steel in the normalized delivery conditions and rolled steel in the normalized delivery conditions of quality S275N (1.0490) to 460NL (1.8903). It deals with heat treatment to reduce stress (stress state) of welded joints in accordance with ČSN EN ISO 17663 (Welding – Quality requirements for heat treatment in connection with welding and allied processes).