Svarové spoje žáropevných materiálů používaných v energetice

Rubrika: Svařování a dělení

Výroba elektrické energie a tepla patří k důležitým odvětvím průmyslové výroby v České republice i ve světě. K hlavním zdrojům lze v současné době stále řadit tepelné elektrárny i při existenci elektráren jaderných a dalších alternativních zdrojů. Zvyšování jejich účinností souvisí se zvyšováním pracovních parametrů páry a vede ke kladení vyšších požadavků na vlastnosti používaných materiálů. Rozdílné provozní teploty jednotlivých komponentů elektráren vyžadují používání různých druhů žáropevných materiálů, které je nutné svařovat. Svařováním vznikají kromě homogenních i heterogenní svarové spoje, které vyžadují daleko vyšší pozornost než svarový spoj dvou stejných materiálů.

Jedním z navrhovaných typů spojů, používaných na nových tepelných elektrárnách, je heterogenní svarový spoj oceli P92 (X10CrWMoVNb9-2) s ocelí 1.4918 (X6CrNiMo17-13-2), tedy svarový spoj austenitické oceli s ocelí martenzitickou. Během svařování však může dojít ke snížení žáropevnosti ve svarovém kovu a jednotlivých pásmech tepelně ovlivněných oblastí a tím k porušení materiálu v oslabeném místě, při namáhání svarového spoje v provozu.

CHARAKTERISTIKA ZÁKLADNÍCH MATERIÁLŮ

Pro experiment byly použité trubky jakosti P92 (X10CrWMoVNb9-2) a jakosti 1.4918 (X6CrNiMo17-13-2). Trubka jakosti P92 měla vnější průměr 44,5 mm a tloušťku stěny 10,0 mm. Trubka jakosti 1.4918 měla vnější průměr 43,0 mm a tloušťku stěny 10,0 mm. Chemické složení (tab. 1 a 2) použitých základních materiálů a mechanické vlastnosti byly ověřeny na konkrétních trubkách.

PŘÍDAVNÝ MATERIÁL

Přídavný materiál pro svařování heterogenního svarového spoje byl zvolen s ohledem na výsledné vlastnosti svarového spoje při jeho praktickém použití. Jedná se o drát pro metodu 141 s označením Thermanit 617 od firmy Böhler. Chemické složení je uvedeno v tabulce 3.

PROVEDENÍ SVAROVÝCH SPOJŮ

Svarové spoje byly svařovány v poloze PA s otáčením. Před stehování a vlastním svařování byl u materiálu P92 proveden předehřev (min. 220 °C). Při vlastním svařování byla důsledně sledována teplota předehřevu a teplota Interpass. U všech svarových spojů probíhalo po svařování chladnutí v zábalu.

PŘEDEHŘEV

Pro svařování austenitických ocelí (1.4918) se používají přídavné materiály o podobném chemickém složení jako materiál základní. U těchto ocelí se předehřev nepoužívá, naopak je nutné sledovat teplotu Interpass. Doporučovaná teplota Interpass u austenitických ocelí je max. 150 °C [1, 2].

Pro svařování skupiny střednělegovaných ocelí (P92) se strukturou martenzitickou, je nutný vždy předehřev min. 200 °C [3].

V případě heterogenního spoje je nutné volit teplotu předehřevu podle obtížněji svařitelného materiálu, v tomto případě P92. Dle doporučení výrobce přídavných materiálů byl navržen min. předehřev 220 °C. Vzhledem k degradaci austenitického materiálu byla zvolena nejnižší možná teplota Interpass 260 °C (vzhledem k teplotě předehřevu). U těchto svarových spojů nebyl použit dohřev, pouze dostačující chladnutí v zábalu.

TEPELNÉ ZPRACOVÁNÍ SVAROVÝCH SPOJŮ

Rozdělení svarových spojů je uvedeno v tab. 4, ze které je patrné i navrhované tepelné zpracování svarových spojů následovně [4]:

- Svar. spoj (vzorek) č. 1 – bez tepelného zpracování (TZ).

- Svar. spoj (vzorek) č. 2, 3, 4 – TZ 740 °C/2h.*, rychlost ohřevu 100 °C/h., ochlazování 100° C/h. do 300 °C, pak chladnutí v izolačním zábalu.

- Svar. spoj (vzorek) č. 11, 12, 13, 14 – TZ 760 °C/2h.*, rychlost ohřevu 100 °C/h., ochlazování 100 °C/h. do 300 °C, pak chladnutí v izolačním zábalu.

- Svar. spoj (vzorek) č. 15, 16, 17, 18 - TZ 780 °C/2h*. rychlost ohřevu 100 °C/h., ochlazování 100 °C/h. do 300 °C, pak chladnutí v izolačním zábalu.

| Tab. 1 – Chemického složení materiálu P92 (X10CrWMoVNb9-2) | |||||||||||||

| C [hm%] | Mn [hm%] | Si [hm%] | P [hm%] | S [hm%] | Ni [hm%] | Cr [hm%] | Mo [hm%] | V [hm%] | W [hm%] | Al-c [hm%] | Nb [hm%] | B [hm%] | N [hm%] |

| 0,124 | 0,50 | 0,19 | 0,021 | 0,0020 | 0,137 | 8,90 | 0,421 | 0,196 | 1,72 | 0,006 | 0,046 | 0,0022 | 0,051 |

| Tab. 2 – Chemického složení materiálu 1.4918 (X6CrNiMo17-13-2) | |||||||||||||

| C [hm%] | Mn [hm%] | Si [hm%] | P [hm%] | S [hm%] | Ni [hm%] | Cr [hm%] | Mo [hm%] | V [hm%] | W [hm%] | Al-c [hm%] | Nb [hm%] | B [hm%] | N [hm%] |

| 0,059 | 1,17 | 0,44 | 0,035 | 0,0010 | 12,2 | 16,3 | 2,06 | - | - | - | - | - | 0,0359 |

| Tab. 3 – Chemického složení drátu Thermanit 617 Böhler | |||||||||

| C [hm%] | Mn [hm%] | Si [hm%] | Ni [hm%] | Cr [hm%] | Mo [hm%] | Al-c [hm%] | Co [hm%] | Ti [hm%] | Fe [hm%] |

| 0,05 | 0,1 | 0,1 | zbytek | 21,5 | 9,0 | 1,0 | 11,0 | 0,5 | 1,0 |

| Tab. 4 – Označení vzorků a tepelné zpracování | |||||

| Vzorek č. Svar. spoj č. |

ZM I. | ZM II. | PM | Předehřev (°C)/Interpass | Tepelné zpracování (°C/h.) |

| 1 | P92 | 1.4918 | Thermanit 617 | 220/260 | bez TZ |

| 2, 3, 4 | P92 | 1.4918 | Thermanit 617 | 220/260 | 740 °C/2h |

| 11, 12, 13, 14 | P92 | 1.4918 | Thermanit 617 | 220/260 | 760 °C/2h |

| 15, 16, 17, 18 | P92 | 1.4918 | Thermanit 617 | 220/260 | 780 °C/2h |

KONTROLA MAKROSTRUKTURY A MIKROSTRUKTURY

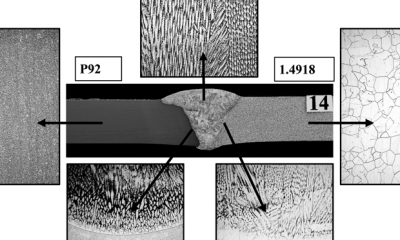

Vzorky pro kontrolu makrostruktury byly připraveny broušením a leptáním (dle Adler-Mattinga) v souladu s normou ČSN EN 1321 tak, aby byla jasně patrná hranice ztavení, tepelně ovlivněná oblast a způsob kladení housenek (viz obr. 1). Makrostruktura všech vzorků byla vyhovující.

Pro kontrolu mikrostruktury byla příprava vzorků doplněna o leštění. U austenitického materiálu 1.4918 (X6CrNiMo17-13-2) bylo použito leptadlo 4 % H2CrO6 a u martenzitického materiálu P92 (X10CrWMoVNb 9 - 2) leptadlo Vilella-Bain.

Z výsledků mikroskopických kontrol vzorků č. 4, 14, 17 vyplývá, že mikrostruktura daných vzorků je v šetřených oblastech podobná. Svarový kov má licí strukturu, tvořenou austenitem s výskytem karbidů po hranicích zrn. Zároveň se v matrici vyskytují četné hrubé částice a na hranicích primárních zrn se vyloučila téměř souvislá vrstva další fáze (viz obr. 1). Kolem hranice ztavení oceli P92 se vyskytoval popuštěný martenzit. Na straně oceli 1.4918 lze pozorovat výskyt austenit s hrubými karbidy vyloučených po hranicích zrn.

ANALÝZY VYBRANÝCH MÍST SVAROVÝCH SPOJŮ ELEKTRONOVOU MIKROSKOPIÍ EDS

Na vybraných místech svarových spojů č. 1, 4, 14 a 17 bylo provedeno lokální měření chemického složení (viz obr. 2). Současně byly na snímcích dokumentovány nalezené složky v daných oblastech, ke kterým patří např. karbidy, nitridy, samostatné vměstky, řady vměstků, precipitáty a pod.

Fotografie byly zhotoveny na rastrovacím elektronovém mikroskopu JEOL JSM-6490LV v režimu zpětně odražených elektronů BEC semikvantitavní mikroanalýzou na EDS analyzátoru INCA x-act. Ve svarovém kovu se za hranicí ztavení tvoří síťoví karbidů (Mo, Cr), (bílý kontrast) na hranicích zrn, které jsou obohaceny Mo a Cr. Ve svarovém kovu je rozptýleno množství nitridů (černý kontrast). V austenitu byly pozorovány řady oxidických precipitátu, příp. vměsků bohatých na Ca, Cr, Al, Fe. Jednotlivé změřené hodnoty (viz tab. 5 a 6), definují chemické složení jednotlivých oblastí.

CREEPOVÉ VLASTNOSTI HETEROGENNÍCH SVAROVÝCH SPOJŮ P92 A 1.4918

Pro ověření žáropevnosti heterogenních svarových spojů ocelí P92 (X10CrWMoVNb9-2) a 1.4918 (X6CrNiMo17-13-2) po různém tepelném zpracování po svaření byl navržen a realizován program zkoušení série creepových zkoušek do lomu při teplotě 650 °C. Tato teplota není provozní teplotou zařízení (provozní teplota zařízení z oceli P92 je cca 600 °C). Vzhledem ke zkrácení doby expozice, lze tuto teplotu zvýšit na 650 °C za předpokladu úpravy hodnot napětí, odpovídajícím středním dobám do lomu oceli P92. Hodnoty napětí byly sníženy o cca. 25 % pro korekci vlivu přímého zatížení svarového spoje na úrovni cca. 200, 500 a 1 000 hodin [5, 6, 7].

Byly zkoušeny svarové spoje bez tepelného zpracování po svaření (označené bez TZ), svarové spoje, které byly po svaření tepelně zpracovány (označené v tabulce 7 s TZ) a pro srovnání také vždy jedno zkušební těleso s předpokládanou nejdelší dobou do lomu ze svarových spojů č. 14 a 17.

Creepové zkoušky byly, s ohledem na rozměry svařených trubek, kruhového průřezu se závitovými hlavami M6 a s průměry pracovní části zkoušky pohybujícími se v rozmezí 3.33–3.78 mm. Detailní zkušební parametry jsou spolu s dosavadními výsledky uvedeny v tabulce 7.

Kromě výsledků jedné již ukončené creepové zkoušky jsou v tabulce 7 uvedeny v závorkách také naběhlé časy zkoušek, které ještě nebyly ukončeny lomem.

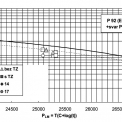

Jelikož rozsah tohoto experimentálního souboru nedovoluje přímé vyhodnocení žáropevnosti jednotlivých zkoušených variant tepelného zpracování po svaření, bylo použito grafické srovnání výsledků pomocí přepočtu experimentálních dat podle Larson-Millerovy parametrické rovnice 1 [8]:

PLM=T[C + log (t)] (1)

kde

T znamená teplotu v Kelvinech

t je doba do lomu v hodinách.

Larson-Millerova konstanta C = 25 představuje hodnotu, která je obvykle při zpracování výsledků modifikovaných chromových ocelí používána. Toto srovnání je uvedeno na obrázku 3 a ukazuje, že reálné výsledky creepových zkoušek se budou s vysokou pravděpodobností pohybovat na hranici spodního povoleného rozptylového 20% pásma okolo této střední hodnoty.

| Tab. 5 – Bodové chemické analýzy vybraných míst vzorku č. 4 ze strany martenzitického materiálu P92 [hm.%] | ||||||||||

| Vzorek č. 4 (TZ 740 °C/2 h.): | ||||||||||

| Místo měření | N | Al | Si | Ti | Cr | Fe | Co | Ni | Mo | W |

| hranice ztavení | 11,8 | 76,6 | 9,3 | 2,4 | ||||||

| nitrid | 22,0 | 22,7 | 16,3 | 11,4 | 6,0 | 20,1 | 5,6 | |||

| karbid | 0,3 | 0,5 | 0,4 | 26,3 | 12,8 | 5,1 | 19,8 | 36,8 | 2,0 | |

| Tab. 6 – Bodové chemické analýzy vybraných míst vzorku č. 4 ze strany austenitického materiálu 1.4918 [hm.%] | |||||||||||||||

| Místo měření | N | O | F | Mg | Al | Si | Ca | Ti | W | Cr | Mn | Fe | Co | Ni | Mo |

| hranice ztavení | 0,4 | 17,1 | 0,7 | 61,4 | 17,7 | 2,7 | |||||||||

| řada precipitátů | 13,9 | 9,0 | 1,0 | 6,8 | 1,2 | 16,4 | 10,6 | 0,5 | 37,4 | 5,1 | |||||

| nitrid | 23,5 | 0,5 | 0,2 | 46,2 | 9,3 | 12,7 | 1,3 | 6,5 | 1,7 | ||||||

| karbidy | 0,3 | 0,5 | 2,0 | 25,0 | 0,6 | 25,1 | 6,0 | 17,5 | 26,9 | ||||||

| svar hranice zrna | 0,7 | 19,9 | 36,1 | 5,6 | 29,7 | 8,0 | |||||||||

| svar střed zrna | 0,6 | 18,3 | 38,8 | 6,2 | 31,5 | 6,6 | |||||||||

| Tab. 7 – Zkušební parametry a výsledky creepových zkoušek svarového spoje oceli P92 (I., X10CrWMoVNb9-2) a 1.4918 (II., X6CrNiMo 17-13-2) | |||||

| BČ | Teplota [°C] | Napětí [MPa] | Čas [h] | Kontrakce [%] | Tepelné zpracování |

| DL18 | 650 | 130 | 176 | 48.2 | bez TZ |

| DL 19 | 650 | 115 | (240) | bez TZ | |

| DL 20 | 650 | 100 | (240) | bez TZ | |

| DL 21 | 650 | 130 | (150) | s TZ 740 °C/2h | |

| DL 22 | 650 | 110 | (280) | s TZ 740 °C/2h | |

| DL 23 | 650 | 100 | (280) | s TZ 740 °C/2h | |

| DL 24 | 650 | 100 | (150) | s TZ 760 °C/2h (14) | |

| DL 25 | 650 | 100 | - | s TZ 780 °C/2h (17) | |

ZÁVĚR

U všech sledovaných heterogenních svarových spojů a jejich pásem TOO byla stanovena makrostruktura, mikrostruktura, základní mechanické vlastnosti a měření mikrotvrdosti přes pásma TOO. Dále bylo provedeno studium mikrostruktury na elektronovém mikroskopu a měření průběžného chemického složení přes tato pásma. Tento rozsáhlý soubor výsledků je přínosem pro využití výsledků v praktických aplikacích při optimalizaci svařování heterogenních svarových spojů ocelí 1.4918 (X6CrNiMo17-13-2) a oceli P92 (X10CrWMoVNb 9-2) metodou 141.

Hlavním cílem práce bylo specifikovat kritická místa TOO svarového spoje z pohledu mikrostruktury a jeho krátkodobých i dlouhodobých vlastností. Stanovení creepových vlastností pásem TOO vyžaduje provedení dlouhodobých zkoušek.

Pro spolehlivé odhady meze pevnosti v tečení se vyžaduje doba trvání zkoušky cca 40 000 hodin, tj. cca 4,5 let. V tomto článku jsou uvedeny průběžné výsledky a zkoušky tečení heterogenních svarových spojů ocelí 1.4918 (X6CrNiMo17-13-2) a oceli P92 (X10CrWMoVNb 9-2). Konečné creepové vlastnosti pásem TOO výše uvedených heterogenních spojů mohou být vyhodnoceny až po ukončení všech zkoušek tečení.

LITERATURA:

[1] HRIVŇÁK, J. Teória zvaritelnosti kovov a zlatin, Vyd. Bratislava, VEDA, 1989, s. 13–155

[2] Kolektiv autorů, Materiály a jejich svařitelnost, Učební texty pro kurzy svářečských inženýrů a technologů, Ostrava: Zeross, 2001, 292 s., ISBN 80-85771-85-3

[3] ČSN EN 1011-2 (052210), Svařování – Doporučení pro svařování kovových materiálů – Část 2: Obloukové svařování feritických ocelí, 2002

[4] V & M DEUTSCHLAND GmbH, Düsseldorf, Germany, The T92/P92 Book, 2000, 68 s.

[5] ČSN EN 10216-2+A2 (420262), Bezešvé ocelové trubky pro tlakové nádoby a zařízení – Technické dodací podmínky – Část 2: Trubky z nelegovaných a legovaných ocelí se zaručenými vlastnostmi při zvýšených teplotách, 2008

[6] ECCC DATA SHEETS 2005, September 2005

[7] Mohyla, P.: Změny mechanických vlastností CrMoV svarových spojů při dlouhodobé teplotní expozici v podcreepové oblasti: Disertační práce, Ostrava, VŠB – TU Ostrava, 2001, 113 s.

[8] LARSON, F. R., MILLER, J. Trans. ASME, Vol. 74, 1952, s. 765–775

Welded Joints of Heat-resistant Materials Used in Power Engineering

Electricity and heat production belong to the most important industrial production sectors in the Czech Republic and worldwide. The main sources currently still include thermal power plants even though there are nuclear power plants and other alternative sources. Increasing their efficiency is connected with increasing their work parameters of steam and it leads to placing higher demands on the features of used materials. Diff erent operational temperatures of individual components of power plants require use of various types of heat-resistant materials which need to be welded. During welding also heterogeneous welds are created apart from the homogenous ones and these require much more attention than the weld of two identical materials.