Svařování a dělení

Svařování a dělení  Svařování jemnozrnných ocelí S355 N v ochranných plynech dráty OK AristoRod 12

Svařování jemnozrnných ocelí S355 N v ochranných plynech dráty OK AristoRod 12Svařování jemnozrnných ocelí S355 N v ochranných plynech dráty OK AristoRod 12

Rubrika: Svařování a dělení

V příspěvku jsou uvedeny výsledky, které byly získány v rámci výroby dynamicky a únavově namáhaných svařovaných konstrukcí z jemnozrnných ocelí jakosti S355 N svařených přídavnými svařovacími dráty OK AristoRod 12.50 (dále 12.50). K ověření náchylnosti svarového kovu z drátu 12.50 k praskavosti (trhlinám) za horka byla aplikována zkouška ve shodě s ČSN EN 17461, k ověření náchylnosti k praskavosti (trhlinám) za studena byla použita zkouška ve shodě ČSN EN 17642. Je uvedena možnost úspěšného použití drátů 12.50 při polštářování věnců velkých ozubených kol z vysokopevných ocelí.

SVAŘOVACÍ DRÁT AristoRod 12.50

Výsledky, prezentované ve studii, byly uskutečněny v rámci výroby dynamicky a únavově namáhaných svařovaných konstrukcí z jemnozrnných ocelí jakosti S355 N (ČSN EN 10025-3), tj. v normalizačně žíhaném stavu. Svařování bylo uskutečněno metodou 135 (MAG) s přídavnými svařovacími dráty OK AristoRod 12.50 s klasifikací G 38 2 C GESi1 a G 42 4 M G3Si1 podle ČSN EN 440, určenými pro svařování konstrukčních ocelí s hodnotou meze pevnosti do 530 MPa, jmenovitě pro výrobu ocelových konstrukcí, tlakových nádob a transportních zařízení. Drát 12.50 je vhodný pro svařování jemnozrnných ocelí s mezí kluzu do 420 MPa včetně. Svařováno bylo v ochranném plynu o složení 82 % Ar + 18 % CO2 (M21 podle ČSN EN 439). V práci je věnována pozornost především svarovému kovu z drátů OK AristoRod 12.50 (dále 12.50) o průměru 1 mm v balení Marathon Pac, typu 93-2 o hmotnosti 250 kg. Drát byl použit s úpravou povrchu v lesklém provedení, zaručujícím bezporuchové podávání do místa svaru s možností zvýšení rychlosti podávání na 25 m/min při současném splnění požadovaných mechanických, fyzikálních, chemických a technologických vlastností svarového kovu. Podle ČSN EN 15027-2 lze svarový kov zařadit do jakostní třídy 1.5235.

Pro stanovení chemického složení a mechanických hodnot svarového kovu z drátu 12.50 o průměru 1 mm byly zhotoveny podle WPS konvenční návary bez dalšího tepelného zpracování po svařování. Parametry pro svařování byly: 220A, 16,5 l/min., rychlost podávání 25 m/min, rychlost svařování 23 cm/min, teplotní příkon 15,5 kJ/cm.

Chemické složení svarového kovu z drátu 12.50 je následující (hmot %): C 0,085, Mn 1,48, Si 0,85, P 0,018, S 0,009, Ni 0,06, Cr 0,16, Mo 0,08, V 0,008, Cu 0,16, Al 0,006, Ti 0,03, Nb 0,02, B 0,001. Z chemického složení vyplývá, že svarový kov může být řazen mezi jemnozrnné materiály.

| Mechanické vlastnosti svarového kovu z drátu 12.50: |

| Po svařování Reh 468 MPa, Rm 555 MPa, A5 27 %, Z 26 % |

| Po tepelném zpracování 600 °C/1 hod. Reh 384 MPa, Rm 551 MPa, A5 30 %, Z 29 % |

| Po svařování KCV: 20 °C 138 J, –20 °C 94 J, –40 °C 55 J |

| Po tepelném zpracování 600 °C/1 hod. KCV: 20 °C 136 J, –20 °C 92 J, –40 °C 52 J |

Z rozboru mechanických vlastností svarového kovu je zřejmé, že svarový kov lze zařadit do skupiny vysoce jakostních materiálů. Hodnoty rázové zkoušky v ohybu potvrzují vyhovující průběh hodnot spotřebované práce (vrubové houževnatosti) svarového kovu z drátu 12.50. Z rozboru hodnot vyplývá, že drát lze spolehlivě použít do teploty –40 °C včetně.

Z hlediska metalurgie svarového kovu byly uskutečněny zkoušky, související s potlačením segregačních procesů ve svarovém kovu 12.50 a možnosti vzniku požadované jemnozrnné struktury v návaznosti na chemické složení a ochlazovací rychlost.

Bylo potvrzeno, že svarový kov z drátu 12.50, má podle ASTM velikost zrna 6 a je jemnozrnný. V průběhu tuhnutí svarového kovu jsou potlačeny segregační procesy s možnosti vzniku požadované jemnozrnné struktury a to v návaznosti na chemické složení a ochlazovací rychlost. Svarový drát 12.50 lze spolehlivě použít pro svařování jemnozrnných ocelí podle ČSN EN 15608 skupiny 1.3 (např. jemnozrnné normalizované oceli S355 N).

Jemnozrnnost svarového kovu velmi příznivě potlačuje náchylnost ke křehkému lomu oceli tj. posouvá tranzitní teplotu houževnatosti směrem k nízkým teplotám (doleva).

ZÁKLADNÍ ZKUŠEBNÍ MATERIÁL S355 N

Pro zkoušky byla použita ocel S355 N ve shodě s ČSN EN 10025-3. Normalizační válcování oceli je definováno jako proces, při němž se uskutečňuje konečná deformace v určitém teplotním intervalu, což vede ke stavu materiálu, který je ekvivalentní stavu získanému po klasickém normalizačním žíhání. Po válcování a ochlazení na vzduchu je struktura jemnozrnná a má stejnoměrné a příznivější mechanické vlastnosti.

Pojem jemnozrnné oceli lze použít pro oceli s jemnozrnnou strukturou s velikostí feritického zrna menšího než 6 včetně určeného podle EN ISO 643 (ASTM).

Doporučení uváděná v normách pod označením N jsou platná pro normalizačně žíhané nebo normalizačně válcované oceli vyrobené moderním metalurgickým procesem, tj. tavením v konvertoru, nebo v obloukové peci s pánvovou rafinací s následným plynulým litím, řízeným válcováním a doválcováním za teploty Ar3+50 °C. Po válcování jsou oceli ochlazeny na vzduchu. Způsob výroby oceli je ve shodě s ČSN EN 10025. Normalizačně žíhané nebo normalizačně válcované oceli S355 N, S420 N a S460N jsou zařazeny v TNI CEN ISO/TR 15208 (05 0323) do skupiny 1 a podskupiny 3.

Mikrolegované jemnozrnné normalizačně žíhané oceli jakosti ČSN EN 10025 – díl 3 v provedení pro svařované stavební konstrukce (S) jsou dodávány do hodnoty meze kluzu 460 MPa včetně a lze je tudíž svařovat přídavným drátem 12.50.

Mechanické hodnoty oceli S355 N jsou uvedeny v ČSN EN 10025-3.

ZATŘÍDĚNÍ JEMNOZRNNÝCH NORMALIZAČNĚ ŽÍHANÝCH A NORMALIZAČNĚ VÁLCOVANÝCH OCELÍ

Podle ČSN EN 10025-3 jsou do hlavních jakostních skupin zatříděny nelegované oceli S275 (S235) a S355. Dále ušlechtilé oceli s tím, že do dokumentu jsou zatříděny oceli S420 a S460.

Důležitá je poznámka, že všechny značky oceli mohou být dodány jako normalizačně žíhané a normalizačně válcované oceli:

- s min. hodnotami nárazové práce při teplotách do –20 °C s označením N (34 J.cm–2),

- s min. hodnotami nárazové práce při teplotách do –50 °C s označením NL (34 J.cm–2).

Podle ČSN EN 10025-3 je označení normalizačně žíhaní nebo normalizačně válcované oceli s Re 355 MPa: S355NL, nebo přesněji podle ČSN EN 10027-2: 1.0546.

SVAŘOVÁNÍ S DRÁTY 12.50 – VLASTNOSTI SVAROVÉHO KOVU Z DRÁTU 12.50

Z porovnání vlastností svarového kovu z drátu 12.50 s vlastnostmi oceli S355 N (ČSN 10025-3) vyplývá, že drát je vhodný pro svařování oceli S355 N po navaření a po tepelném zpracování – žíhání ke snížení stavu napjatosti (pnutí).

Postup svařování (WPQR) jemnozrnných ocelí S355 N s přídavným drátem 12.50 byl vypracován podle 15614-1 ve shodě s ČSN EN 1011-2. V návaznosti na ARA diagram oceli S355 N (HŽ – ocel 11523) byla stanovena ochlazovací doba t8/5 s cílem dosažení optimálního strukturního stavu oceli i svarového kovu 12.50 v souladu s teplotou předehřevu a kombinovanou tloušťkou. Pro základní materiál S355 N a svarový kov z drátu 12.50 je předložena závislost teploty předehřevu (interpassu) na kombinované tloušťce (d) a parametru CET.

Lze konstatovat, že uvedené údaje o navrhování a provádění ocelové konstrukce z oceli S355 N svařené metodou 135 drátem 12.50 jsou ve shodě s Eurokódem EN 1993 (Eurokód 3: Navrhování ocelových konstrukcí) s kategorií použitelnosti SC2 (konstrukce navržené na únavu) s výrobní kategorií EXC 3 (kvalifikace podle ČSN EN ISO 15614-1: Zkoušky postupu svařování).

Mikrolegované jemnozrnné oceli jakosti ČSN EN 10025 – díl 3 v provedení pro svařované stavební konstrukce (S) jsou dodávány do hodnoty meze kluzu 460 MPa. Podle ČSN EN 10149 jsou dodávány rovněž v provedení N s hodnotou meze kluzu do 420 MPa s možností deformace za studena.

Podmínky vzniku mikrolegované jemnozrnné oceli (svarového kovu):

- Vysoká metalurgická čistota – min. nečistot (P,S aj.), plynů, vměstků

- Mikrolegování – jemnozrnnost (V, Nb, Ti, Ta, Zr, Ca do 0,15 – Al 0,02 až 0,03 hm.%)

- Proces rekrystalizace při svařování snížit na min.

Doporučení, která byla všeobecně uvedena pro svařování mikrolegovaných jemnozrnných ocelí lze úspěšně aplikovat též při svařování normalizačně žíhaných nebo normalizačně válcovaných ocelí dráty 12.50 s cílem dosažení požadovaného strukturního stavu. Jestliže je požadavek svařovat velké tloušťky plechů (větší než 20 mm) z normalizačně žíhané nebo normalizačně válcované oceli, potom se doporučuje respektovat stoupající obsah vodíku ve svarovém kovu z drátu 12.50 a svařovat s vyšší teplotou předehřevu 100 až 150 °C s téměř stejně vysokou hodnotou teploty interpassu.

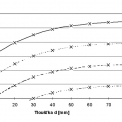

Kontrolu postupu svařování jemnozrnných ocelí s dráty 12.50 podle metody B (ČSN EN 1011) lze uskutečnit výpočtem teploty předehřevu (Tp) a teploty interpassu (Ti), obdobně, jako tomu je u normalizovaných ocelí. Závislost teploty předehřevu a interpassu na kombinované tloušťce (d) a parametru CET, kontrolovaném a aplikovaném na použití drátu 12.50 v SDP-KOVO Plzeň, je uvedena na obr. 1.

Dodržením stanovené teploty předehřevu za současného dodržování teploty interpassu lze získat požadovanou strukturu ve fúzní zóně TOO mezi ocelí S355 N a svarovým kovem z drátu 12.50 s nízkým obsahem difúzního vodíku (max. 4 ml/100 g) a předejít tak tvorbě trhlin za studena. Tepelný příkon by neměl překročit 1,8 kJ / mm s tím, že lze z části nahradit předehřevem a naopak.

Výsledky zkoušek, zjištěné na vzorcích po navaření a po tepelném zpracování za teploty 620 °C po dobu 60 minut potvrdily mírné snížení hodnot meze kluzu a meze pevnosti tepelně zpracovaných vzorků ze svarového kovu 12.50 – tab. 1.

Poměr hodnoty meze kluzu k hodnotě meze pevnosti je u svarového kovu 15.50 bez tepelného zpracování 0,80, u oceli po tepelném zpracování je 0,71. Hodnota meze kluzu po tepelné zpracování je nižší, ale nesnížila se pod jmenovitou hodnotu svařované oceli S355 N. Znamená to, že u ocelí normalizačně zpracovaných svařených drátem 12.50 nebude nutné po žíhání ke snížení stavu napjatosti počítat se snížením hodnoty meze kluzu, pokud konstruktér neuvažoval vyšší hodnotu meze kluzu při výpoču.

Hodnoty zkoušky rázem v ohybu dle ČSN EN 10045-1, za teplot 20 °C a –20 °C prokázaly zvýšení hodnot o 12 % vůči tepelně nezpracovanému stavu svarového kovu 12.50. Hodnoty za teploty –20 °C jsou v obou případech vysoké a pohybují se okolo 90 J.cm–2.

| Tab. 1 – Vliv tepelného zpracování za teploty 620 °C/60 minut na pevnostní hodnoty svarového kovu z drátu 12.50 – zkouška tahem dle ČSN EN ISO 6892-1 | |||

| Svarový kov 12.50 | Re (MPa) | Rm (MPa) | A (%) |

| bez TZ | 472/469 (Reh 468) | 585/583 (555) | 29,3/29,8 (27) |

| s TZ | 372/374 (Reh 384) | 529/530 (551) | 31,6/31,6 (30) |

| (V závorkách jsou uvedeny původně stanovené výsledky) | |||

STANOVENÍ NÁCHYLNOSTI SVAROVÉHO KOVU 12.50 K PRASKAVOSTI (TRHLINÁM)

K ověření náchylnosti svarového kovu drátu 12.50 k praskavosti (trhlinám) za horka byla aplikována zkouška lámavosti ve shodě s ČSN EN ISO 17641 Destruktivní zkoušky svarů kovových materiálů – Zkoušky praskavosti za horka pro svařované součásti – Obloukové svařování – s hodnocením klasickou zkouškou lámavosti.

K ověření náchylnosti svarového kovu z drátu 12.50 k praskavosti (trhlinám) za studena byla použita zkouška ČSN EN ISO 17642 Destruktivní zkoušky svarů kovových materiálů – Zkoušky praskavosti za studena pro svařované součásti – Obloukové svařování, zkouška Tekken. Obě zkoušky poskytly informace o výběru optimálních parametrů svařování včetně testování kvality (jakosti).

ČSN EN ISO 17641 – ZKOUŠKY SVAROVÉHO KOVU 12.50 K PRASKAVOSTI ZA HORKA

Zkoušky s vlastní tuhostí jsou zkoušky, které jsou určeny k hodnocení citlivosti svařovaných materiálů vůči praskavosti (vzniku trhlin) za horka byly aplikovány pro stanovení náchylnosti svarového kovu z drátu 12.50 k trhlinám. Napětí, která způsobují praskavost, jsou vyvolána omezením vlastní volné deformace svařované součásti. Zkoušky praskavosti byly vyhodnoceny po svařování drátem 12.50 jednoduchou podélnou zkouškou lámavosti.

Zkušební tyč (deska) byla ohýbána trnem o průměru 20 mm s tím, že úhel ohybu musí být roven nebo větší než 120 °. Povrch tyče (desky) se kontroluje na výskyt trhlin při 10 – 25násobném zvětšení.

Vyhodnocení bylo provedeno kvalitativně (bez trhlin – s trhlinami) a kvantitativně. K provedení kvantitativního vyhodnocení lze použít ukazatel náchylnosti na vznik mikrotrhlin při podélné zkoušce lámavosti a to MSI(LBT), který se vypočítá ze vzorce:

MSI(LBT) = (LMF / b). Io,

kde

LMF – celková délka všech trhlin s délkou 0,1 mm nebo větší

b – původní šířka tyče – desky (nedeformované) (je 40 mm)

Io – původní délka zkoušené oblasti (nedeformované) (je 30 mm)

Výsledky byly zaznamenány do protokolu zkoušky praskavosti za horka a v případě použití drátu 12.50 (ocel S355 N) vyhověly předpisu, tj. ukazatel náchylnosti k trhlinám byl menší než 0,6mm).

ČSN EN ISO 17642 – ZKOUŠKY SVAROVÉHO KOVU 12.50 K PRASKAVOSTI ZA STUDENA

Zkoušky jsou vhodné pro stanovení vzniku trhlin za studena, trhlin indukovaných vodíkem a zbrzděných trhlin po ukončení svařování nebo po nanesení jednotlivých vrstev svarového kovu. Trhliny se mohou vyskytovat v TOO i ve svarovém kovu. Zkoušky byly použity ke stanovení náchylnosti svařované oceli S355N a svařovacích drátů 12.50 (svarových kovů) k praskání za studena (ke vzniku trhlin za studena).

Trhliny za studena se vyskytují po úplném ochlazení v případě, dojde-li ke kritickému překročení „únosnosti“ mikrostruktury působícím napětím a vodíkem. Přitom obsah difúzního vodíku je závislý na relativní vlhkosti a teploty prostředí, ve kterém se uskutečnilo svařování, na vlhkosti přídavných materiálů, na teplotě předehřevu a na teplotě interpassu.

Pro stanovení náchylnosti svarového kovu k t prasklinám (trhlinám za studena byla vybrána osvědčená zkouška Tekken. Zkouška byla svařena drátem 12.50 v prostředí s relativní vlhkostí 56 %.

Zkouška TEKKEN – je jednoduchou zkouškou praskavosti – tvorby trhlin – za studena s vlastní tuhostí. Zkouška je založena na principu dilatace – smršťování – svařovaných plechů.

Na obdobném principu jako je tomu u zkoušky TEKKEN je založena podstata zkoušky Lehigh. Rozdíl je v drážce s tím, že u zkoušky Lehigh je místo Y drážky aplikována U‑drážka. Při zkoušce Lehigh se trhliny vyskytují výhradně ve svarovém kovu a jsou iniciované především z kořenové části spoje.

Zkoušky praskavosti za studena s vlastní tuhostí jsou určeny pro stanovení:

- minimálního tepelného příkonu,

- minimální výše teploty předehřevu,

- maximum přípustného obsahu difúzního vodíku,

- minimální doby a teploty dohřevu po svařování.

Výsledky zkoušek byly úspěšné s tím, že potvrdily jakost svarového kovu jak kvalitativním (svarový kov a přechod do oceli S 355 N byl ve všech případech bez trhlin), tak i kvantitativním vyhodnocením (nebyly nalezeny trhliny do limitního rozměru).

Z výsledků zkoušek vyplynulo, že k zajištění vysoké kvality spojů moderních jemnozrnných ocelí S355 N, svařených dráty 12.50, je nutné věnovat pozornost vlivu:

- chemického složení základního materiálu

- svařované tloušťky

- obsahu vodíku ve svarovém kovu, včetně jeho chemického složení,

- tepelného příkonu při svařování

- stavů napjatosti, tvořících se při svařování

- době ochlazování v intervalu teplot 800 až 500 °C.

SVAŘOVÁNÍ OZUBENÝCH KOL VYUŽITÍM POLŠTÁŘŮ Z DRÁTŮ 12.50

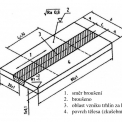

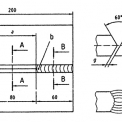

Podle výsledků zkoušek se svařovacím drátem 12.50 bylo v SDP‑KOVO usouzeno o vhodnosti použití drátu ke svařování velkých ozubených kol. Věnec ozubených kol je vyroben z vysokopevné feritické oceli martenzitické jakosti 30CrNiMo8. Kalitelné oceli martenzitického typu jsou náchylné k tvorbě prasklin - trhlin vzniklých za studena, indukovaných vodíkem. Vodíkové praskání svarových spojů je závislé na chemickém složení ocelí, metodě svařování, na přídavných materiálech a na stavu napjatosti za podmínek svařování. Pokud doba ochlazování z teploty 800 na 500 °C (t8/5) je příliš krátká, může překročit obsah vodíku v tepelně ovlivněné oblasti kritickou hodnotu difúzního vodíku, která je při tloušťce věnce 120 mm a tloušťce disku z oceli S355 N 25 mm (kombinovaná tloušťka 145 mm) při tepelném příkonu 2,0 kJ/mm je max. 5 ml/100 g vodíku (výsledky zkoušek SDP-KOVO). Znamená to použít přídavné materiály s nejnižším obsahem vodíku (metoda 111), jmenovitě elektrody OK 48.00 (EN ISO 2560 – A: E 42 4 B 42 H5 s obsahem uhlíku do 0,05 hmot.% včetně. Po velmi dobrých zkušenostech se svarovým kovem z drátu 12.50 bylo doporučeno zcela volné polštářování věnce kola v místě spoje s disky návarem o výšce 9 mm drátem 12.50 s tím, že navařování bylo uskutečněno metodou 135 s nepřímou polaritou, tj. s kladným pólem na elektrodovém drátu. Uvedeným postupem bylo dosaženo minimálního nalegování polštáře základním materiálem z věnce kola. Pro eliminaci důsledku vzniku citlivých mikrostruktur na vodíkové praskání bylo aplikováno řízené ochlazování v nízkoteplotní oblasti v rozsahu teplot 300 až 100 °C (150 °C) s cílem největšího uvolnění difúzního vodíku ze svarového spoje. Teplota předehřevu podle ČSN EN 1011-2 pro definovaný obsah difúzního vodíku (5 ml/100 g) je 150 °C. Minimální hodnota interpass teploty je shodná s teplotou předehřevu a je 200 °C tj. mezihousenková teplota nepřekročila z hlediska možnosti zhrubnutí zrna a stabilizace austenitu v TOO teplotu 200 °C. Obsah vodíku lze příznivě snížit difúzí vodíku do okolní atmosféry, která probíhá při dohřevu po svařování na teplotě 150 °C. a následným žíháním polštáře věnce za teploty 580 °C (teplota o 30 °C nižší než je popouštěcí teplota věnce kola). Po žíhání je věnec kola s polštářem obroben, zkontrolován magnetickou metodou a svařen

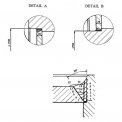

s teplotou předehřevu 150 °C, stejnou po průřezu a délce kola, svařen s disky kola. Pro svařování obrobeného kola s navařeným polštářem spolu s disky z oceli S355 N metodou 135 přímou polaritou byl úspěšně použit drát 12.50 o průměru 1,0 mm s jakostí svarového kovu podle EN 440 – G 42 4 M G3Si1 s ochranným plynem M21 (15-18 l/min). Po svaření disků s polštářem věnce kola a hřídelí za stále stejné teploty předehřevu 150 °C bylo kompletní kolo žíháno (popouštěno) opět za teploty 580 °C (1 hodinu na 20 mm tloušťky – rychlost ohřevu a ochlazení 80 °C/hodinu) a podrobeno vizuální, kapilární a magnetické kontrole. Mechanické hodnoty polštáře věnce kola z hlediska strukturní stálosti a spojů z hlediska mechanických vlastností zcela vyhověly požadavkům, daným provozem ozubeného kola. Postup svařování disků z oceli S355 N k věnci kola s polštářem z drátu 12.50 (detail A – ocel 30CrNiMo8) a k disku kola (detail B – ocel S 355N) je uveden na obr. 4 s tím, že kolo je svařováno ve vodorovné poloze PA, pouze polštář na ocel 30CrNiMo8 je navařován ve svislé poloze PF.

Svařované kolo s využitím polštářování věnce kola (opracovaná část věnce kola) drátem 12.50 (obrácená polarita) při vkládání horního disku je znázorněno na obr. 5 (obr. SDP‑KOVO).

Pro úplnost byla kontrolována šířka oduhličeného pásma mezi ocelí 30CrNiMo8 a svarovým kovem z drátu 12.50 po dvojnásobném tepelném zpracování za teploty 580 °C po celkovou dobu setrvání na teplotě 10 hodin. Přímou metalografickou zkouškou bylo zjištěno, že koeficient difúze uhlíku, počítaný ze šířky pásma, ve kterém proběhla difúze uhlíku, je nižší než mezní hodnota DCef ≤ 10–10 cm2.s–1 a je v řádu 10–12. Svědčí to o tom, že návar, provedený drátem 12.50 obrácenou polaritou s minimálním nalegovaním návaru kovem ze základního materiálu s 0,30 hmot. % C, je strukturně stálý.

ZÁVĚR

Ve studii jsou uvedeny výsledky průmyslového výzkumu v oblasti použití svarového kovu z drátu OK AristoRod 12.50 (12.50) v návaznosti na vlastnosti svarových spojů ocelí S355 N a na polštářování vysokopevných ocelí.

Podle výsledků zkoušek, uskutečněných v SDP-KOVO s. r. o., lze usoudit, že oceli S355 N lze spolehlivě svařovat dráty 12.50. Spoje, svařené s drátem 12.50, nejsou náchylné na snížení hodnoty meze kluzu oceli v TOO (nebyla snížena hodnota meze kluzu pod 355 MPa) a lze je žíhat s cílem snížení stavu napjatosti za teploty až 620 °C.

Výsledky zkoušek praskavosti (vzniku trhlin za horka a za studena) byly úspěšné s tím, že potvrdily jakost svarového kovu z drátu 12.50 jak kvalitativním (svarový kov a přechod do oceli S 355 N byl ve všech případech bez trhlin), tak i kvantitativním (nebyly nalezeny trhliny větší než limitní rozměr) vyhodnocením zkoušek.

S úvahami o tepelném zpracování souvisí i rovnání svarových spojů ocelí plamenem nebo jinou teplotní metodou. Oceli 355 N svařené s drátem 12.50 lze úspěšně rovnat plamenem do překrystalizační teploty oceli S 355 N.

Podle výsledků zkoušek se svařovacím drátem 12.50 bylo usouzeno o vhodnosti použití drátu ke svařování velkých ozubených kol. Věnec ozubených kol byl vyroben z vysokopevné martenzitické oceli a polštářován v místě styku oceli 30CrNiMo8 s disky svarovým kovem z drátu 15.50 s následným tepelným zpracováním. Po té bylo kolo úspěšně svařeno v celek a finálně tepelně zpracováno.

Autor děkuje doc. Ing. Jiřímu Janovcovi, CSc., a Mgr. Janu Krotkému za cenné rady, které využil při zpracování příspěvku v rámci projektu ZČU FPE KMT a SDP-KOVO s. r. o.

ZDROJE INFORMACÍ:

- Normy ČSN EN, ČSN EN ISO, Názvy a označení norem jsou citovány v textu příspěvku

- ESAB: Katalog přídavných materiálů. ESAB VAMBERK, s. r. o., 3 vydání, 2007

- http://www.esab.cz

Welding of Fine-Grained Steels S355 N in Protective Gases Using the Wires OK AristoRod 12

This article presents the results obtained in the production of dynamic and fatigue loaded welded structures of finegrained steel of quality S355 N, welded by additional welding wires OK AristoRod 12.50 (hereinafter only as 12.50). In order to verify the susceptibility of weld metal of wire 12.50 to cracking (cracks) under hot conditions, the test in compliance with standard ČSN EN 17461 was applied. In order to verify the susceptibility to cracking (cracks) under cold conditions, the test in compliance with standard ČSN EN 17642 was applied. The possibility of successful use of 12.50 wires for buttered layers of the big gear rims of high-strength steels is mentioned.