Příčiny snížení životnosti kontinuálně lakovaných plechů

Rubrika: Povrchová ochrana

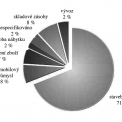

Podkladovým materiálem kontinuálně lakovaných plechů bývají především oceli žárově i elektrolyticky zinkované, oceli s povlaky zinkových slitin (Zn-Al, Zn-Fe) – 75 %, hliník a jeho slitiny – 25 %, výjimečně i ocel válcovaná za studena. Plechy s organickými povlaky zhotovenými technologií kontinuálního lakování (technologií coil-coating) jsou kovové pásy a plechy, na které se kontinuálním způsobem nanášejí nátěrové hmoty (95 %) nebo pomocí adhezního pojiva se naválcují hotové plastové folie (5 %). Materiály našly uplatnění především pro vnější použití tak pro vnitřní, především ve stavebnictví, v železniční, automobilové i letecké dopravě, ve strojírenském či spotřebním průmyslu, kde jsou kladeny požadavky na životnost výrobku 20–40 let (obr. 1).

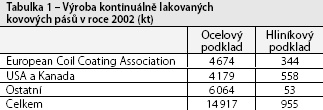

Kontinuálně lakované plechy se vyrábí již 40 let. Výroba kontinuálně lakovaných výrobků je zřejmá z tabulky 1, kde jsou uvedeny údaje pro rok 2002 [1]. V roce 2004 byla výroba kontinuálně lakovaných plechů v Evropě nižší: 7.412 kt ocelových plechů a 840 kt hliníkových plechů.

ŽIVOTNOST KONTINUÁLNĚ LAKOVANÝCH PLECHŮ V ATMOSFÉRICKÝCH PODMÍNKÁCH

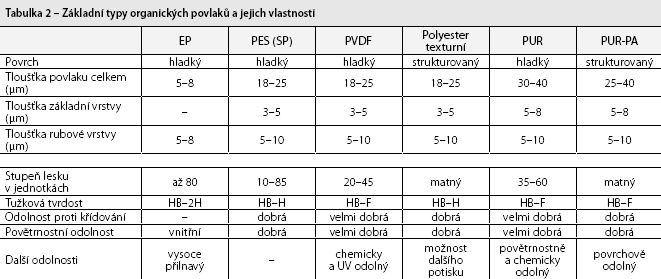

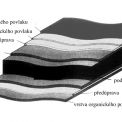

Na podkladové plechy s dokonalou předběžnou úpravou je možné aplikovat různé kombinace nátěrových hmot na jednu nebo na obě strany kovového pásu (obr. 2). Životnost a protikorozní ochrana kontinuálně lakovaných plechů, resp. výrobků z nich zhotovených, je daná bariérovou ochranou zajišťovanou organickým povlakem a bariérovou a katodickou ochranou zajišťovanou povlakem zinku nebo slitin zinku. Hliníkový povlak neposkytuje anodickou ochranu podkladové oceli. Nejvíce používanými materiály pro povrchovou ochranu kovových pásů jsou nátěrové hmoty epoxidové, polyesterové (PES, někdy značené SP), polyvinylidenflouridové (PVDF) a polyuretanové, případně modifikované polyamidem (PUR, PUR-PA). Obecně jsou povlaky zhotovené kontinuálním lakováním těžko přelakovatelné a jejich opravy jsou špatně proveditelné. Zejména poškozené polyvinylidenflouridové (PVDF) povlaky se obtížně opravují. V tabulce 2 jsou uvedeny základní typy organických povlaků používaných v průmyslu povrchových úprav kovových pásů a jejich základní charakteristiky. Nejběžnějším typem organického povlaku jsou polyesterové povlaky s celkovou tloušťkou na vrchní straně 18–25 μm (cca 62 %). Pro prostředí s vyšším korozním namáháním jsou obvykle používány plechy s povlakem PVDF (cca 30 %).

Požadavky na kvalitu kontinuálně lakovaných plechů jsou specifikovány v řadě norem:

- ČSN EN 13523 Kontinuálně lakované kovové • pásy (0–29 částí)

- ČSN EN 10169 Ocelové ploché výrobky kontinuálně povlečené organickými povlaky (svitky s povlakem) (1–3 části)

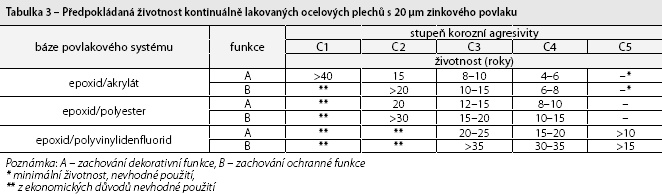

Odolnost materiálů a povrchových vrstev při dlouhodobé expozici je daná jejich základními parametry – korozní charakteristikou materiálu podkladového kovu a povlaků, tloušťkou povlaků a popř. výskytem defektů a korozní agresivitou expozičního prostředí. Příklad předpokládané životnosti povrchové úpravy žárově pozinkovaného plechu s organickými povlaky je v závislosti na podmínkách prostředí s korozní agresivitou C1–C5 dle ČSN ISO 9223 uváděna výrobci lakovaných plechů až 15 let – tabulka 3. Výrobci kontinuálně lakovaných plechů nedoporučují klasifikovat korozní prostředí dle ČSN ISO 9223 nebo ČSN EN ISO 12944-2, ale dle DIN 55928-8.

Na atmosférické stanici Kopisty u Mostu jsou od r. 1998 exponovány vzorky se základními typy kontinuálně lakovaných plechů [2]:

- vzorky A – polyvinylchloridový povlak, tloušťka 25 μm,

- vzorky B – polyesterový povlak, tloušťka 120 μm,

- vzorky C – polyvinylidénfluoridový povlak, tloušťka 25 μm.

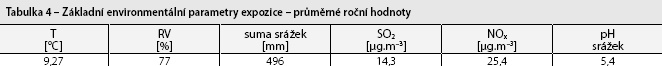

Vzorky kontinuálně lakovaných plechů byly exponovány jako ploché vzorky o rozměrech 100 × 150 mm a jako část sendvičového panelu s povlakem PES. Průměrné environmentální podmínky po 10 let expozice jsou uvedeny v tabulce 4. Korozní agresivita lokality byla dle ČSN ISO 9223 Kovy a slitiny. Korozní agresivita atmosfér. Klasifikace stanovena jako stupeň C3 pro uhlíkovou ocel i pro zinek.

Po 10 letech expozice nevykazoval žádný z hodnocených nátěrů křídování. Byl zjištěn jen malý rozdíl v naměřených hodnotách lesku povlaků a došlo k velmi relativně malým barevným změnám u všech vzorků. Rozdíl v barevném odstínu ΔE byl zjištěn větší než 1 (1,29–1,88), a je tedy okem patrný. Největší změna barevného odstínu byla zjištěna u vzorků s modře pigmentovaným povlakem.

Přilnavost povlaků hodnocená dle ČSN EN ISO 2409 Nátěrové hmoty. Mřížková zkouška byla na stupni 0 až 1. Při hodnocení vzorků PES po 5 letech expozice, se na organickém povlaku vyskytovaly drobné puchýře. Po 7 letech bylo zjištěno praskání organického povlaku, vedoucí až k odhalení podkladového zinkového povlaku. Tyto praskliny se nerozšiřují a nedošlo dosud ke vzniku korozního napadení v místě poškození (obr. 3). Tyto puchýře a následné defekty nebyly zjištěny v žádných laboratorních zkouškách, ale pouze při expozici v atmosferických podmínkách [3]. U vzorků PVC a PVDF nebyly pozorovány praskliny, ale vyskytují se na nich drobné body korozních produktů podkladové oceli, které mohou vznikat v takto podmíněných lokálních defektech organického povlaku (obr. 4).

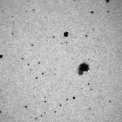

Po 10 letech expozice nebylo na vzorcích při běžném vizuálním hodnocení zjištěno žádné korozní napadení. Při detailním hodnocení (50× zvětšení) bylo zjištěno počínající korozní napadení v okolí řezu, na spodní hraně vzorků a poškození vrstvy povlaku v ploše všech vzorků. Organický povlak na vzorku PES se v místě řezu mírně odlupuje (obr. 5). V místě řezu dochází ke korozi zinkového povlaku a částečně se projevují i korozní produkty podkladové oceli. Nejintenzivnější korozní napadení vzniklo na vzorku PVC, který také má nejširší poškození organického povlaku od řezu. Podobný stav je i na spodní hraně vzorků.

Na panelu vznikly již na začátku expozice místa s mechanickým poškozením organického povlaku. Koroze podkladové oceli (obr. 6) se projevila v těchto místech již po 4–5 letech expozice, ale korozní napadení se nerozšiřovalo – katodická ochrana zajišťovaná zinkovým povlakem. Postupně docházelo k mírnému podkorodování organického povlaku a jeho odlupování vlivem objemnější vrstvy korozních produktů zinkového povlaku i podkladové oceli. Okolo menších defektů vznikly po 10 letech expozice puchýře v organickém povlaku, které ukazují, že z místa poškození penetruje vlhkost pod vrstvu organického povlaku. Lze tedy konstatovat, že první lokální projevy degradace organických povlaků na kontinuálně lakovaných pleších vznikají po cca 7 letech expozice a výrazněji se projevuje po 10 letech expozice. Protikorozní ochrana je nadále zajišťována zinkovým/slitinovým povlakem a u zinkových povlaků o tloušťce 20 μm lze předpokládat životnost ochrany cca 15 let.

V roce 1975 byl v bývalém n. p. Kovohutě Velvary vyroben ocelový žárově pozinkovaný plech s povlakem PVDF, který byl použit pro opláštění elektroocelárny Poldi Kladno – vertikální umístění (obr. 7). Poslední možná vizuální kontrola stavu povrchové úpravy byla možná v roce 2008 tj. po 33 letech expozice v prostředí se stupněm korozní agresivity C4 dle ČSN ISO 9223. Kontrolou nebylo zjištěno snížení tloušťky povlaku PVDF. Na ploše po odstranění prašných nečistot nebyla porovnáním se stupnicí RAL zjištěna změna barevného odstínu. Přilnavost povlaku k ocelovému žárově pozinkovanému plechu hodnocená mřížkovou zkouškou dle ČSN ISO 2409. stupeň 0–1. Korozní napadení střižných hran bylo v porovnání s délkou expozice minimální – cca do vzdálenosti 1–3 mm. SVÚOM hodnotil korozní napadení střešních panelů provozní haly po 12 letech expozice, které bylo velmi nerovnoměrné a rozsah byl cca 3 % plochy (obr. 8). V ploše se vyskytovalo korozní napadení základního kovu ve formě nepravidelných skvrn o průměru od 5 mm do 5 cm a dále v rýhách o různé délce a šířce cca 1–5 mm.

Toto korozní napadení vzniklo v místech mechanického poškození povrchu. Souvislé korozní napadení základního materiálu bylo zjištěno v místech spodního ohybu trapézových plechů a v místech zakončení plechů u okrajů střechy i okrajů hřebenového plechu, kde dosahuje max. do 10 cm od střižních hran. Došlo ke snížení přilnavosti nátěrového systému, jeho odlupování a obnažení zinkového povlaku v šíři cca 5 mm. V žádném místě korozního napadení oceli nebylo zeslabení materiálu takové, aby byla snížena jeho pevnost nebo celistvost.

PŘÍČINY SNÍŽENÍ ŽIVOTNOSTI KONTINUÁLNĚ LAKOVANÝCH PLECHŮ VE STAVEBNICTVÍ

Kontinuálně lakované plechy jsou používány ve stavebnictví pro výrobu střešních a obvodových panelů nebo samostatně jako střešní krytina či obkladový materiál. V řadě případů bylo zjištěno výrazné snížení životnosti protikorozní ochrany těchto materiálů vlivem agresivních podmínek prostředí, konstrukčního řešení či kontaminace povrchu [4].

Koroze na řezných hranách

Koroze na řezných hranách plechů, především na spodních hranách, je jedním z nejčastějších příčin snížení životnosti kontinuálně lakovaných plechů. Povlaky zinku chrání základní materiál – ocel – proti korozi.

Korozní ochrana oceli zinkovými povlaky je založená na dvou efektech:

- bariérová ochrana povlaku daná tloušťkou povlaku zinku, která je na kontinuálně pokovených pleších 8–25 mm,

- katodická ochrana poskytovaná oceli elektrochemickým mechanismem.

Zinek je elektrochemicky méně ušlechtilý kov než ocel a ve styku s ní se chová jako anoda – při vzniku korozního článku se vždy zinek rozpouští přednostně a chrání ji i v místech pórů či drobnějších defektů v povlaku. Běžné korozní rychlosti zinku v atmosférickém prostředí s korozní agresivitou stupně C3 jsou okolo 1 μm/rok.

Na korozi zinkového povlaku v okolí řezné hrany a podkladové oceli na této hraně má vliv několik parametrů:

- korozní agresivita prostředí objektu,

- šíře řezné hrany a její provedení (výskyt otřepů apod.),

- sklon plechů, resp. sklon řezné hrany.

Pro kontinuálně lakované plechy a výrobky z nich zhotovené jsou doporučovány minimální sklony 5 stupňů (střecha). Při hodnocení několika objektů bylo ale zjištěno, že při tomto sklonu dochází ke korozi na nechráněných řezných hranách z důvodu zádrže zkondenzované nebo srážkové vlhkosti na hraně a prodloužení doby ovlhčení povrchu (obr. 9). Na vertikálně umístěných pleších (panelech) nebo na pleších umístěných se sklonem 45 stupňů byly první defekty zjištěny až po 10 letech expozice. V případě složitě tvarových profilů s větším počtem spodních hran je riziko vzniku korozního poškození v místě s vyšší zádrží vlhkosti několikanásobně vyšší. Vliv na vznik korozního poškození má i velikost štěrbiny mezi panely při jejich přesahu. Bylo zjištěno, že koroze vzniká nejprve na spodní straně plechu, kde je tloušťka organického povlaku jen 7–10 μm (obr. 10). V odborné literatuře se údaje o velikosti poškozené plochy, kde je ještě plně zajištěna ochrana podkladu, výrazně odlišují. Při mechanickém poškození zinkového povlaku chrání tento povlak dále podkladovou ocel v ploše o průměru max. 6 mm po celou dobu životnosti zinkového povlaku [5].

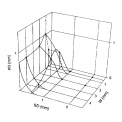

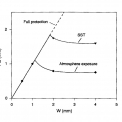

Výsledky řady experimentů v laboratorních i v atmosférických podmínkách ukázaly, že k elektrochemické reakci zinku dochází pouze ve velmi úzké oblasti rozhraní zinek/ocel [6, 7]. Na obr. 11 jsou výsledky 3 měsíční expozice v atmosférických podmínkách – ochranná vzdálenost (protection distance PD) jako funkce tloušťky ocelového podkladu (steel width W) a vzdálenosti od zinkového povlaku (separation distance SD). Po 3 měsících expozice byla max. 1 mm, tj. maximální šířka řezu v zinkovém povlaku, kdy je ještě ocel plně chráněna, je 2 mm. Dále od hrany zinkového povlaku se zvyšuje hustota a velikost bodů korozního napadení oceli (obr. 12). Zvýšená galvanická koroze zinku byla zjištěna ve velmi malé vzdálenosti, < 0,2 mm. Na obr. 12 je znázorněn i rozdíl zjištěný v PD hodnotách při atmosférické expozici a urychlené korozní zkoušce v neutrální solné mlze (ČSN ISO EN 9227). Na korozní odolnost řezných hran má vliv i tloušťka zinkového povlaku. S nižší tloušťkou zinkového povlaku se zvyšuje jeho korozní úbytek, přestože plocha řezné hrany i korozní namáhání jsou stále stejné [8].

V případě shodné tloušťky nátěrového systému na obou stranách pozinkovaného ocelového plechu dochází k anodické korozní reakci zinkového povlaku rovnoměrně na obou stranách plechu [9]. Nižší tloušťka organického povlaku umožňuje snazší průnik kyslíku k zinkovému povlaku, a naopak omezení přístupu kyslíku k zinkovému povlaku nastává na straně s vyšší tloušťkou organického povlaku. Výsledkem je vznik lokální anody, delaminace a odlupování organického povlaku a vyšší korozní namáhání zinkového povlaku na této straně plechu. Tento stav zjistil SVÚOM s. r. o. u některých dlouhodobě exponovaných panelů kontinuálně lakovaných plechů různých výrobců v případě jejich expozice v prostředích s vyšší korozní agresivitou nebo v sklonu nižším než 5 stupňů. Z údajů o korozních úbytcích zinkového povlaku lze odhadnout minimální rozsah delaminace organického povlaku od řezné hrany.

Mechanické poškození plechů

Dalším častým případem vzniku defektů je mechanické poškození organického povlaku při tvarování plechů – ohýbání, profilování. V místech ohybu na hraně vrchní vlny trapézového plechu je podél hrany organický povlak často mechanicky poškozen působením tlaku ohýbacího zařízení a zinkový povlak je vystaven působení prostředí. V místech, kde byl mechanicky poškozen i zinkový povlak dochází ke korozi podkladové oceli (obr. 13).

V jiném případě dochází v důsledku mechanického poškození vrstvy organického povlaku k průniku vlhkosti k zinkovému povlaku a k jeho korozi, což se projevilo vznikem puchýřů podél horních hran vlny trapézového plechu (obr. 14). K mechanickému poškození plechů, resp. panelů dochází také při údržbě střechy, např. zametání sněhu, dodatečných montážních pracích, apod. Po určitou dobu je pak protikorozní ochrana zajištěna katodickou ochranou zinkového povlaku, ale po určité době nebo v případě příliš rozsáhlého poškození dochází ke korozi ocelového podkladu podobně jako na řezných hranách (obr. 15).

Koroze v důsledku konstrukčního řešení a kontaminace povrchu

Ke snížení životnosti dochází v důsledku konstrukčního řešení, kdy na střechách s nízkým sklonem dochází k podkorodování organického povlaku na spodních řezných hranách. V několika objektech bylo zjištěno nevhodné konstrukční řešení stěnových panelů, které se spolupodílelo na snížení životnosti povrchové úpravy kontinuálně lakovaných plechů. Velmi nevhodně byl řešen přechod mezi stěnovým panelem a předsazeným obložením, který byl utěsněn silikonovou páskou, kde nebylo dodrženo spádování.

Na některých místech došlo k uvolnění spoje mezi páskou a stěnovým panelem (obr. 16). V takto vytvořené štěrbině docházelo dlouhodobě k zádrži silně alkalického čisticího prostředku, který vyvolával nejprve degradaci nátěrového povlaku a následně pak korozi zinkového povlaku. Čisticí prostředek i částečně penetroval relativně tenkou vrstvou organického povlaku 20 μm a vyvolával urychlenou korozi zinkového povlaku. Krátkodobá ponorová zkouška prokázala, že při ponoru do alkalického roztoku dojde k poškození nátěrového povlaku PVDF a následně i ke koroznímu poškození zinkového povlaku a podkladové oceli.

I v dalším případě – poškození lemovacích překapových plechů u lodžií – bylo hlavní příčinou snížení životnosti povrchové úpravy žárově pozinkovaného plechu nevhodné konstrukční řešení. Ke koroznímu napadení vnější strany lakovaného plechu došlo v místě exteriérové části u zakončení utěsnění silikonového těsnícího tmelu. Intenzita korozního napadení byla různá – od narušení adheze organického povlaku přes jeho podkorodování, vzniku korozních produktů zinku až k napadení podkladové oceli. V místech, kde byla odstraněna dlaždice s vrstvami izolačního pásu, flexibilní izolační stěrky a tmelů, byly zjištěny stejné defekty, výskyt objemných korozních produktů zinku byl relativně malý (obr. 17).

Zvýšené korozní namáhání a kontaminace povrchu

Při montáži nebo následně při expozici mohou být povrchy kontinuálně lakovaných plechů kontaminovány řadou prostředků – stavební hmoty, posypové prostředky, emise z provozů, čisticí prostředky, apod. Často se na povrchu vyskytují železné piliny nebo částice, které začnou korodovat a vznikají typické korozní skvrny. Obvykle není v těchto případech poškozen organický povlak a nedochází ke korozi zinkového povlaku – nikde se nevyskytují korozní produkty zinku. Jedná se pouze o estetickou závadu, které se s dobou expozice snižuje – železné částice odkorodovávají a jsou smývány z povrchu. Životnost povrchové úpravy není snížena.

Opakovaně bylo hodnoceno rychlé snížení životnosti kontinuálně lakovaných plechů na provozních objektech, jejichž emise často obsahují vysoký podíl kyselých složek, popř. i SO2 a dalšího specifického provozního znečištění. Degradace organického povlaku a následně koroze zinkového povlaku probíhá v těchto podmínkách velmi rychle. V několika případech byly zjištěny na povrchu kontinuálně lakovaných plechů defekty vyvolané kontaminací nespecifikovanými látkami. Typické pro tyto defekty je jejich lokální charakter a často se výrazněji projeví na spodní staně plechů, kde je tloušťka organického povlaku pouze 7–10 μm. SVÚOM provedl řadu experimentů s různými prostředky. Nejintenzivnější poškození organického povlaku bylo zjištěno působením alkalických roztoků, např. NaOH (obr. 18).

ZÁVĚR

Pro základní typy kontinuálně lakovaných plechů (20 μm zinkového povlaku + 25 μm PES) uvádí někteří výrobci dobu do předpokládané první údržby min. 10 let. Tento předpoklad byl potvrzen jak na vzorcích tak na reálných objetech. Povrchová úprava s povlaky PVDF prokazuje vyšší životnost. Přestože je životnost kontinuálně lakovaných plechů a výrobků z nich zhotovených uváděna jako 10–15 až 20 let, v řadě případů došlo ke snížení korozní životnosti povrchové úpravy plechů a vzniku koroze podkladové oceli již po 2–3 letech expozice. Korozní poškození mělo ve většině případů spíše lokální charakter. Nejvýznamnější korozní napadení, které ovlivňuje životnost celého tavebního prvku je koroze od střižních hran. Míra tohoto poškození je nejvíce ovlivněna sklonem panelů a možností dlouhodobé zádrže vlhkosti.

Velkoplošné přelakování povrchů stavebních dílů je dle údajů výrobců možné s výjimkou plechů s povlakem PVDF a k dispozici jsou vhodné systémy nátěrů. Organické povlaky na pleších zhotovené kontinuálním procesem by neměly být vystaveny přímému kontaktu s korozními činidly, jako jsou alkálie, kyseliny, apod. Neměly by být vystaveny ani přímému postřiku vodou s vysokým obsahem solí. Negativně mohou působit i další stavební materiály. K novým trendům ve výrobě kontinuálně lakovaných plechů patří používání slitinového zinkového povlaku obsahujícího hořčík (cca 4–8 hmot. %) a hliník, který má dle publikovaných výsledků 4krát vyšší korozní odolnost než zinkový povlak [10, 11]. Dalším směrem ve vývoji je náhrada Cr6+ v předúpravě plechů před aplikací organického povlaku, což také výrazně ovlivňuje životnost celého systému povrchové úpravy.

Příspěvek byl zpracován v rámci VZ MŠMT 2579478701.

LITERATURA:

[1] podklady ECCA

[2] K. Kreislová: Expozice lakovaných plechů na atmosférické zkušební stanici Kopisty, průběžné zprávy SVÚOM s. r. o.

[3] J. Mallégol: Towards a new durability test for prepainted products?, konference ECCA, 2008

[4] posudky SVÚOM s. r. o.

[5] www.galvanizeit.org

[6] X. G. Tang: Galvanic Protection Distance of Zinc-Coated Steel Under Various Environmental Conditions, Corrosion Vol. 56, No. 2, 2000, pp. 139–143

[7] J. Elvins, J. H. Sullivan, J. A. Spittle, D. A. Worsley: Short term predictive testing for cut edge corrosion resistance in zinc-aluminium alloy galvanized steels, Corrosion Enginnering, Science and Technology, Vol. 40, No. 1, 2005, pp. 43–50

[8] D. J. Penney, J. H. Sullivan, D. A. Worsley: Investigation into the effects of metallic coating thickness on the corrosion properties of Zn-Al alloy galvanising coatings, Corrosion Science, 49, 2007, pp. 132–1339

[9] D. A. Worsley, S. M. Powell: Ironmaking and Steelmaking, 26, 1999, p. 387

[10] M. J. van Genderen: MagiZinc®: Zinc-based coating with superior corrosion protection, konference ECCA, 2008

[11] D. Thierry, T. Prosek, A. Nazarov, G. Schulz: Corrosion Properties of Zn-Mg and Zn-Mg-Al Alloys, konference ECCA, 2008

The reasons of decreasing life span of continually lacquered sheet metals

The article examines the reason for decrease in life span of continually lacquered sheet metals. Their production lasts for more than 40 years and their life span is signifi cantly affected by applied protection coating. The article introduces individual used types of coating and their impact on the sheet metal life span. It also introduces the topic of the 10- ear experiment with permanent exposure of continually lacquered sheet metal including the results, recommendations and trends.