Povlaky žárového zinku na pálených plochách

Rubrika: Povrchová ochrana

Pro dělení polotovarů z konstrukční oceli je vzhledem k vysoké produktivitě a hospodárnosti s výhodou používána technika řezání kyslíkem. V zakázkách určených k žárovému pozinkování se často vyskytují výpalky, jejichž plochy řezu jsou dále neupravené. Norma ČSN EN ISO 14713-2 v článku 6.4 uvádí, že řezání kyslíkem, laserem nebo plasmou mění složení a strukturu oceli nejen v oblasti řezu, ale i v tepelně ovlivněné oblasti. Dosažení minimální předepsané tloušťky povlaku na plochách řezu je obtížné a přilnavost povlaku na nich je často snížená.

POVLAKY ŽÁROVÉHO ZINKU

Zinkové povlaky nanášené na ocel žárově ponorem se na povrchu zinkovaných součástí tvoří metalurgickou reakcí mezi železem a zinkem, která proběhne především na povrchu zinkovaného materiálu, ale částečně i v zinkové tavenině obklopující povrch zinkované součásti. Na tuto reakci má větší či menší vliv řada různých faktorů a vytvořený povlak je výsledkem jejich spolupůsobení. Proces tvorby povlaku probíhá různým způsobem v závislosti na zákonitostech vzájemného rozpouštění obou kovů a na rozhodujících podmínkách zinkování. Výsledkem této variability jsou morfologické odlišnosti ve struktuře a vlastnostech zinkových povlaků.

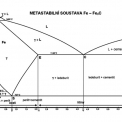

Železo je kovem přechodné skupiny a se zinkem tvoří při teplotě 450°C tuhý substituční primární roztok α s obsahem zinku do 4 %. V průběhu metalurgické reakce probíhající při zinkování pak vznikají intermediální železo- -zinkové fáze vyznačující se různými krystalickými strukturami. Pro každou z těchto slitinových fází je charakteristický určitý poměr, v němž se zinek váže se železem. Tenkou vrstvičku γ-fáze překrývá konzistentní vrstva těsně uspořádaných hexagonálních krystalků δ1-fáze, na níž jednotlivě narůstají jednoklonné krystaly ζ-fáze prostupující do zinkové taveniny, η-fáze, která na slitinovém povlaku při vynořování ze zinkové lázně ulpívá. Průběh a výsledek metalurgické reakce je zásadním způsobem ovlivněn chemickým složením substrátu, zejména obsah křemíku, přidávaného ve formě ferrosilicia do uklidněných ocelí jako dezoxidační činidlo, hraje při utváření struktury povlaku žárového zinku významnou roli.

ŘEZÁNÍ KYSLÍKEM

Řezání ocele kyslíkem je založeno na principu spalování kovu v proudu kyslíku. Důležitou podmínkou pro řezání plamenem je, že zápalná teplota základního materiálu a současně teplota tavení vznikajících oxidů musí být nižší než teplota tání základního materiálu. Při řezání vzniká dostatečné množství tepla k ohřátí oceli na její zápalnou teplotu, která je přibližně 1 100 °C, tedy nad teplotou fázové přeměny feritu na austenit, ale ještě pod teplotou tavení ocele. Rozsah tepelně ovlivněné oblasti materiálu, která je zasažena fázovou přeměnou železa α na železo γ, závisí na podmínkách řezání. Za místem řezu, v tepelně ovlivněné oblasti, je kov od okolního neprohřátého materiálu rychle ochlazován a dočasně v něm probíhá martenzitická přeměna, která se zastaví s poklesem rychlosti ochlazování. V povrchové vrstvě proto zůstává určitý podíl zbytkového nemagnetického austenitu. Současně v důsledku spalování v povrchové vrstvě substrátu dochází k ochuzování základního materiálu o některé prvky, mimo jiné i o křemík.

Ačkoliv řezání oceli kyslíkem by mělo probíhat výhradně spalováním základního kovu bez odtavování, nelze jeho ohřátí nad teplotu tání spolehlivě vyloučit. Plocha páleného řezu konstrukční oceli je vždy pokryta vrstvou kovu, který neřízeným způsobem prošel všemi fázovými přeměnami od feritické α struktury přes austenitickou γ a feritickou δ strukturu až po likvid a zase zpět. Na povrchu řezu je často možno zjistit přítomnost strusky a vzniklých oxidů pokrývajících podkladní kov ve více či méně souvislé vrstvě.

POPIS ZKOUŠEK

Pro ověření a popsání problematiky odlišných vlastností povlaků žárového zinku na plochách pálených řezů byly uskutečněny zkoušky na několika různých vzorcích ocelí tříd 11, 12, 14 a 17. Pro podrobné vyhodnocení byly následně vybrány tři vzorky nazvané 11373, 11523 a 12010 z ocelí po řadě S235JRG1, S355J2G3 a C10E, u nichž je poměrně vysoká pravděpodobnost jejich výskytu v zakázkách určených k žárovému pozinkování. Vzorky z ocelí tříd 14 a 17 byly využity pro srovnání s výsledky vyhodnocování zkoušek na vybraných třech vzorcích, ale v rámci této práce nebyly samostatně analyzovány.

Všechny vzorky byly podrobeny analýze chemického složení metodou emisní spektrometrie v laboratoři společnosti Kaltwalzwerk a.s. ve Dvoře Králové. Optickou metalografii na výbrusech zkoušených vzorků dodaly laboratoře Ústavu strojírenské technologie při Strojní fakultě ČVUT.

Základní vzorky:

- Vzorek 11373 – ocel konstrukční obvyklé jakosti podle ČSN 41 1373 (ekvivalent EN: S235JRG1), neuklidněná, zaručeně svařitelná, označení vzorku „52L“, s chemickým složením – tabulka 1.

- Vzorek 11523 – ocel konstrukční jakostní jemnozrnná podle ČSN 41 1523 (ekvivalent EN: S355J2G3), uklidněná křemíkem, zaručeně svařitelná, označení vzorku „37K“, s chemickým složením – tabulka 2.

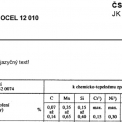

- Vzorek 12010 – ocel ušlechtilá uhlíková nízkolegovaná podle ČSN 41 2010 (ekvivalent EN: C10E), uklidněná křemíkem, zaručeně svařitelná, vhodná k cementování a kalení, označení vzorku „V“, s chemickým složením – tabulka 3.

Všechny vzorky byly podrobeny obvyklé chemické předúpravě spočívající v odmaštění kyselým odmašťovacím přípravkem Lerabilt 1235F a moření v roztoku na bázi kyseliny solné, částečně saturovaném chloridem železnatým, s obsahem volné kyseliny HCl 98 g/l a železa Fe 120 g/l. Po odmoření a opláchnutí bylo na vzorky naneseno tavidlo Florflux na bázi vodného roztoku chloridu amonného (176,4 g/l) a chloridu zinečnatého (243,6 g/l). Po odkapání a usušení v proudu chladného vzduchu byly vzorky s dobou prodlení 5 minut ponořeny do zinkové lázně o teplotě 450 °C legované hliníkem (Al 0,006%) a bismutem (Bi 0,060 %).

Tab. 1 - Vzorek 11373

| Si | Mn | C | P | S | Mg | Cr | Ni | Mo | Al | Ti | V | Nb | N | Sn | As | Sb | Zr |

| 0,012 | 0,882 | 0,096 | 0,008 | 0,009 | - | 0,040 | 0,047 | 0,005 | 0,028 | - | 0,004 | - | 0,007 | - | - | - | - |

Tab. 2 - Vzorek 11523

| Si | Mn | C | P | S | Mg | Cr | Ni | Mo | Al | Ti | V | Nb | N | Sn | As | Sb | Zr |

| 0,214 | 1,469 | 0,179 | 0,015 | 0,007 | - | 0,023 | 0,015 | 0,004 | 0,042 | 0,002 | 0,002 | 0,019 | 0,006 | - | - | - | 0,002 |

Tab. 3 - Vzorek 12010

| Si | Mn | C | P | S | Mg | Cr | Ni | Mo | Al | Ti | V | Nb | N | Sn | As | Sb | Zr |

| 0,237 | 0,303 | 0,140 | 0,018 | 0,018 | - | 0,071 | 0,029 | 0,003 | 0,024 | - | - | - | 0,003 | 0,004 | - | - | - |

VÝSLEDKY ZKOUŠEK

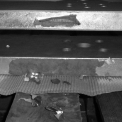

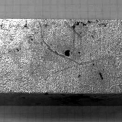

Z pozinkovaných vzorků byly odebrány části, na kterých byly provedeny výbrusy a z nich následně zhotoveny metalografické snímky zachycující strukturu a tloušťku povlaku. U každého vzorku byla na snímcích zaznamenána struktura povlaku na ploše tvářené (přírodní) a na ploše řezu. U všech vyhodnocovaných vzorků byly pořízeny rovněž snímky rohů na přechodu mezi tvářenou a pálenou plochou.

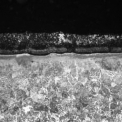

a) Povlak na plochách přírodních

Na plochách s povrchem přírodním nebo třískově obrobeným nabývá povlak žárového zinku, v závislosti na jakosti substrátu a podmínkách zinkování a následného ochlazování, různých odstínů od světlého lesklého, někdy vyznačeného takzvaným zinkovým květem, až po tmavý a matný.

Výbrusy povlaku žárového zinku na obou vzorcích konstrukčních ocelí třídy 11 velmi dobře zachycují rozdíly mezi povlaky nanesenými na oceli neuklidněné a na křemíkem uklidněné oceli.

V souvislosti s hodnocením výsledků zkoušek prováděných v rámci této práce se jako významnou jeví skutečnost, že povlak na přírodních plochách u všech vzorků v dostatečné vzdálenosti od hran vykazuje velmi dobrou přilnavost k podkladu.

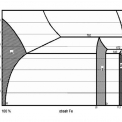

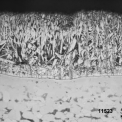

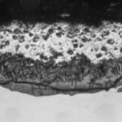

Pro povlak na vzorku 11373 z neuklidněné oceli s obsahem křemíku pod takzvanou Sandelinovou oblastí je charakteristická velmi jemná struktura vyznačující se především dominující konzistentní vrstvou kolumnárně uspořádaných krystalků δ1-fáze, která je uložená na neznatelné vrstvičce γ-fáze. Podíl slitinové ζ-fáze tvořené jehličkovitými rozvolněnými jednoklonnými krystaly prostupujícími do η-fáze je poměrně malý. Z praktického hlediska vynikají povlaky žárového zinku na přírodních plochách neuklidněných konstrukčních ocelí příznivými mechanickými vlastnostmi, jejich tloušťka zpravidla mírně překračuje normou ČSN EN ISO 1461 stanovené minimální hodnoty.

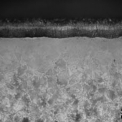

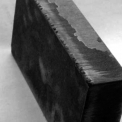

Pro povlak na vzorku uklidněné oceli 11523 s obsahem křemíku v Sebistyho oblasti je charakteristická velmi hrubá struktura. Tloušťka vrstvy δ1-fáze překrývající tenkou vrstvičku γ-fáze je poměrně malá. Nad ní jsou nepravidelně uspořádané jednoklonné krystaly ζfáze, jejichž volné rozložení je spojeno s přítomností četných vakancí, a to jak na fázovém rozhraní nad vrstvičkou δ1-fáze, tak i mezi jednotlivými krystaly ζ-fáze. Směrem k povrchu se struktura povlaku zjemňuje, krystalky ζ-fáze zde narůstají do menších rozměrů a jsou částečně prostupovány zinkovou taveninou, η-fází. Povlaky na křemíkem uklidněných ocelích se vyznačují poměrně velkou tloušťkou. Podíl krystalů ζ-fáze v tomto povlaku je relativně velký a tato skutečnost ovlivňuje i jeho mechanické vlastnosti, které jsou ve srovnání s povlakem na vzorku 11373 méně příznivé. Takovéto povlaky jsou křehké a mají sníženou přilnavost.

Vzorek 12010 se vyznačuje obsahem uhlíku do 0,14 %, jehož nízká hodnota znamená zaručenou svařitelnost. Pevnostní charakteristiky této oceli v přírodním nebo žíhaném stavu jsou na úrovni konstrukčních ocelí obvyklých jakostí. Výskyt oceli C10E v zakázkách určených pro žárové zinkování nelze vyloučit, neboť v případě nesplnění některého parametru v prvovýrobě jsou ušlechtilé uhlíkové oceli třídy 12 běžně přeřazovány mezi oceli jakostní třídy 11.

Struktura povlaku žárového zinku na přírodní ploše vzorku 12010 je shodná s velmi hrubou strukturou povlaku vytvořeného na oceli 11523 a odpovídá obsahu křemíku v Sebistyho oblasti. Na souvislé vrstvě poměrně těsně uspořádaných drobných krystalů δ1-fáze uložených na tenké vrstvičce γ-fáze narůstají neuspořádaně jednotlivé krystaly ζ-fáze, na nichž je na výbrusu možno zjistit reziduální ostrůvky η-fáze – čistého zinku, který při vynořování ze zinkové lázně na povrchu slitinové části povlaku vždy ulpí a v případě masivní součásti z reaktivní oceli je difúzí spotřebován pro nárůst tloušťky vrstvy slitinové ζ-fáze.

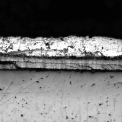

b) Povlak na plochách řezu

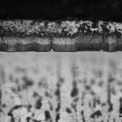

Povrch povlaku žárového zinku na plochách páleného řezu se u všech vyhodnocovaných vzorků pohledově vyznačuje přítomností čistého zinku, který mu dodává světlý lesklý odstín. Na ploše páleného řezu je velmi dobře patrná drsnost povrchu dosažená pálením, jehož profil kopíruje i povrch naneseného povlaku.

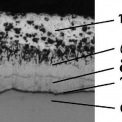

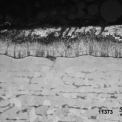

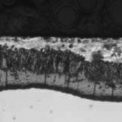

Na výbrusech se povlak u všech vzorků vyznačuje souvislou vrstvou poměrně jemných a těsně uspořádaných krystalů δ1-fáze přiléhajících na tenkou vrstvičku krystalků γfáze. Pro hodnocené vzorky je v povlaku charakteristický nízký podíl krystalů ζ-fáze, které zde ve tvaru jemných jehliček prostupují do η-fáze. Slitinová část povlaku má u všech vzorků přibližně stejnou tloušťku a nedosahuje normou ČSN EN ISO 1461 předepsaného minima. Je překryta vrstvou η-fáze o různé tloušťce. Tloušťka vrstvy čistého zinku je nevýznamná, závisí na poloze dané plochy při zinkování a na podmínkách pro stékání zinkové taveniny při vynořování ze zinkové lázně. Slitinové části povlaků žárového zinku nanesených na plochy pálených řezů jsou u všech zkoušených vzorků stejné a mají strukturu srovnatelnou se strukturou povlaku na přírodním (válcovaném) povrchu vzorku 11373 z neuklidněné oceli obvyklé jakosti, která se vyznačuje nízkým obsahem křemíku. Na výbrusech povlaků nanesených na plochy pálených řezů u všech hodnocených vzorků jsou dobře zřetelné lokální necelistvosti. Významný podíl těchto trhlin má průběh paralelní s povrchem, některé se vytvořily na fázovém rozhraní pod δ1-fází, jiné uprostřed slitinové vrstvy δ1-fáze. Takto postižená místa jsou vystřídána s místy, kde má konzistentní povlak k podkladu poměrně dobrou přilnavost.

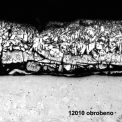

c) Povlak na hranách pálených řezů

Hrany s přechodem přírodní plochy na plochu páleného řezu jsou z hlediska nedostatečné přilnavosti povlaku na žárově pozinkovaných součástech nejčastěji postiženými místy. Zejména hrana řezu přiléhající ke kyslíkoacetylénovému hořáku se vyznačuje značným natavením substrátu a plochu řezu pokrývají oxidy.

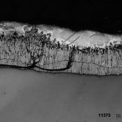

V důsledku pálení jsou hrany řezů co do struktury a složení substrátu i znečištění povrchu nejvíce změněné. Tyto skutečnosti jsou významnými faktory ovlivňujícími přilnavost povlaku žárového zinku. Na hranách pálených řezů často dochází ke spontánní delaminaci povlaku. Z provedené metalografie je zřejmé, že povlaky žárového zinku na plochách pálených řezů jsou vždy postiženy přítomností trhlin snižujících soudržnost a přilnavost povlaku. Na hranách je přilnavost povlaku nevíce narušena.

Výraznou delaminaci povlaku v blízkosti hrany zachycují snímky výbrusů u vzorků 11373, 11523 i 12010. Je z nich patrné, že povlak nemá soudržnost s podkladem a je velmi náchylný ke spontánnímu odprýsknutí. Absence kontaktu povlaku se substrátem není omezena pouze na plochu páleného řezu, ale přechází v rámci tepelně ovlivněné oblasti až na plochu s povrchem přírodním, jak je patrné na snímku výbrusu vzorku 12010 pořízeného z místa poblíž hrany pálené ho řezu.

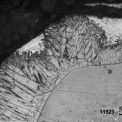

Na vzorku 11523 zachycuje detail výbrusu na hraně řezu trhlinu v povlaku procházející částečně fázovým rozhraním mezi δ1-fází a ζ-fází, částečně pak napříč vrstvou souvislých krystalů δ1-fáze. Tato trhlina, přestože sama nemusí být fatální, s velkou pravděpodobností na jiném místě hrany přechází v úplnou delaminaci obdobného charakteru, jaký je zachycen na výbrusech vzorků 11373 a 12010.

Tab. 4 - Vzorek 17240

| Si | Mn | C | P | S | Mg | Cr | Ni | Mo | Al | Ti | V | Nb | N | Sn | As | Sb | Zr |

| 0,526 | 1,575 | 0,026 | 0,045 | 0,033 | 0,001 | 19,17 | 8,42 | 0,402 | 0,003 | 0,005 | 0,063 | 0,029 | 0,068 | 0,019 | 0,008 | - | 0,012 |

POVLAK NA AUSTENITU

Pro ověření vlivu austenitu na vznik nespojitostí v povlaku byly provedeny zkoušky na vzorku austenitické oceli 17240 podle ČSN 41 7240 (ekvivalent DIN: X12Cr-Ni18 8), chrómniklové korozivzdorné, označení vzorku 17240, s chemickým složením – tabulka 4.

Poznámka:

Vzorek 17240 se vyznačuje vysokým obsahem niklu, který vstupuje do reakce se zinkem. V důsledku toho je povlak na této oceli tvořen ternárními nikl-železo-zinkovými fázemi, jejichž vlastnosti se liší od železo-zinkových fází vytvářených na konstrukčních ocelích.

Pro zinkový povlak na austenitické oceli jsou charakteristické četné mezikrystalové primární trhliny probíhající v kolmém směru k podkladu. Vysvětlení příčiny jejich vzniku je možné tím, že v okamžiku, kdy teplota povrchu substrátu dosáhne určité mezní hodnoty, povlak se na podkladu vytvoří okamžitě v celé své konečné struktuře. Při dalším prohřívání se podkladová ocel rozpíná a v povlaku se tvoří trhliny.

Sekundární trhliny, které probíhají částečně fázovým rozhraním, převážně však napříč přes krystaly slitinových fází tvořících povlak, pravděpodobně vznikají až při chladnutí součásti po nanesení povlaku.

PŘÍČINY NESHODY

Významnými faktory, které vedou k tomu, že povlak na pálených plochách je neshodný se standardem definovaným v normě EN ISO 1461, jsou:

a) Odlišné chemické složení povrchové vrstvy na pálených plochách od ostatního substrátu.

Povlak na plochách páleného řezu vzorků křemíkem uklidněných ocelí 11523 a 12010 se vyznačuje stejnou jemnozrnnou strukturou, jakou se vyznačuje povlak na přírodní ploše vzorku 11373 neuklidněné oceli obvyklé jakosti.

b) Skoková změna struktury slitinového povlaku.

Jemnozrnná struktura povlaku vytvořeného na ploše páleného řezu na hraně přechází do struktury odpovídající morfologii příslušného typu povlaku podle obsahu křemíku. Na přírodních plochách je u ocelí uklidněných a polouklidněných struktura povlaku hrubá, převáženě tvořená neuspořádanými krystaly ζ-fáze.

c) Přítomnost zbytkového austenitu v povrchové vrstvě páleného řezu.

Austenit se oproti feritu vyznačuje tepelnou roztažností o 50 % vyšší. Tento rozdíl ovlivňuje vznik trhlin v povlaku jež ve stádiu jeho vzniku (trhliny radiální) a následně během ochlazování (trhliny tangenciální).

VYHODNOCENÍ

Provedenými zkouškami bylo prokázáno, že povlak žárového zinku nanesený na plochu páleného řezu oceli, bez ohledu na její základní strukturu a složení, má ve své slitinové části strukturu identickou s povlakem naneseným na neuklidněnou konstrukční ocel obvyklé jakosti. V povlaku převládá konzistentní vrstva těsně uspořádaných kolumnárních hexagonálních krystalů slitinové δ1-fáze. Tato skutečnost je ovlivněna především chemickým složením substrátu, který je v tepelně ovlivněné oblasti ochuzen o některé příměsové prvky. Slitinová část povlaku je překryta vrstvou čistého zinku, jejíž proměnná tloušťka je ve smyslu prováděných zkoušek nevýznamná.

Z výsledků zkoušek lze usuzovat na vliv zbytkového austenitu na vznik nespojitostí v povlaku naneseném na plochy pálených řezů. Austenit má vyšší hodnotou koeficientu tepelné roztažnosti austenitu oproti feritu. Již ve stádiu vznikání povlaku se mezi krystaly δ1-fáze v důsledku rozpínání substrátu tvoří primární trhliny kolmé k podkladu. Při ochlazování po pozinkování se ve struktuře povlaku objevují sekundárně vznikající trhliny v tangenciálním směru, částečně v místech fázového rozhraní, převážně však napříč krystaly δ1-fáze. Tyto trhliny lokálně přecházejí v úplnou delaminaci povlaku.

Poznámka:

Tloušťku povlaku na pálených plochách nelze spolehlivě kontrolovat magnetickou metodou podle ČSN ISO 2178, neboť výsledek je zatížen významnou mírou nejistoty měření spočívající v neznámé tloušťce nemagnetické vrstvy zbytkového austenitu na povrchu substrátu.