Povrchová ochrana

Povrchová ochrana  Použití korozivzdorných ocelí pro konstrukce a konstrukční prvky

Použití korozivzdorných ocelí pro konstrukce a konstrukční prvkyPoužití korozivzdorných ocelí pro konstrukce a konstrukční prvky

Rubrika: Povrchová ochrana

Nejvhodnější použití korozivzdorných ocelí je pro lehké konstrukční prvky nebo pro opláštění a zastřešení objektů, velký podíl materiálů se využívá pro různé prvky mobiliáře. Pro konstrukce a konstrukční prvky jsou stále ve větší míře používány korozivzdorné oceli typu 1.4301 a 1.4404. Z korozního hlediska patří tyto oceli mezi korozivzdorné ocele s nejnižší korozní odolností a mohou se u těchto materiálů projevit esteticky nepřijatelné defekty. Jejich nízká korozní odolnost v prostředí s vyšší depozicí chloridů z posypových solí vede k intenzivnímu důlkovému napadení, v případě nevhodného konstrukčního řešení i k dalším projevům lokálního korozního napadení. Na příkladech z ČR je doložen stav takovýchto konstrukcí a jejich prvků.

Korozivzdorné oceli patří mezi konstrukční materiály s vysokou korozní odolností v závislosti na způsobu jejich legování a korozním prostředí a jsou často používány pro různé stavby, opláštění, zastřešení budov, apod.

Korozní odolnost těchto typů ocelí je podmíněna pasivní vrstvou na jejich povrchu. Pro vznik pasivního stavu je nezbytná přítomnost chrómu v oceli v koncentraci min. 12 hmot. %. Skupina korozivzdorných ocelí zahrnuje cca 180 typů ocelí, které lze na základě obsahu legujících prvků rozdělit do několika skupin: chromové, chromniklové, manganové a manganchromniklové oceli. Pro zvýšení požadované korozní odolnosti jsou korozivzdorné oceli legovány dalšími prvky, především Ni, Mo a N. Další dělení korozivzdorných ocelí vychází z jejich struktury: austenitické, martenzitické, feritické a austeniticko-feritické (duplexní) oceli.

Nástup korozivzdorných ocelí v architektuře zajistilo jejich použití na dvě stavby v New Yorku – Chrysler Building v r. 1930 a Empire State Building v r. 1931. Fasáda Chrysler Building je zhotovená z korozivzdorné oceli 1.4318. V dalším období se korozivzdorné oceli v širší míře uplatňovaly na speciálních stavbách, jako jsou např. památníky a monumenty. Korozivzdorné oceli se prosazovaly v 80. letech, což odráželo snahu architektury „high-tech“ o zvýraznění užívaných materiálů, např. fasády a venkovní schodiště budovy Lloyd’s of London. V posledních letech se rozšířilo použití základních austenitických ocelí (18 % Cr a 10 % Ni, resp. 2,5 % Mo – 1.4301, AISI 304, resp. 1.4403, AISI 3016 – tabulka 1) jako esteticky vhodného materiálu pro různé stavební nebo architektonické aplikace – na vnější pláště budov, fasády nebo střechy, obklady dveří a oken, výtahy a interiéry budov (obrázek 1). Po roce 2000 se začíná využívat korozivzdorných ocelí i na kovové konstrukce mostů a lávek pro pěší nebo cyklisty (Terni, Itálie; Stockholm, Švédsko; Londýn, UK; Brno, ČR).

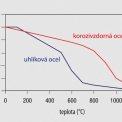

Korozivzdorné oceli mají mechanickou pevnost 550 až 1 400 MPa, mez kluzu 220 až 1 100 MPa, výhodný poměr modulu pružnosti a hustoty a vyšší tepelnou odolnost než uhlíková ocel. Korozivzdorné oceli si zachovávají modul pružnosti i při zvýšených teplotách – při 800 °C má uhlíková ocel pouze 10 % z původní hodnoty modulu pružnosti, ale korozivzdorné oceli až 60 % (obr. 2).

Výhodou je i široký sortiment hutního materiálu (plechy, tyčovina, trubky, dráty, výkovky apod.). Ve stavebnictví lze využít i další vlastnosti materiálů, např. reflektanci povrchu a nižší tepelnou vodivost materiálu – střešní systém budovy Pittsburgh Convention Center snížil teplotu povrchu z 88 °C na 47 °C v letním období, což snížilo náklady na klimatizaci budovy.

| Tab. 1 – Směrné chemické složení vybraných korozivzdorných ocelí | ||||||

| materiálové číslo | C | Cr | Ni | Mn | Mo | Si |

| 1.4301/AISI 304 | < 0,03 | 17,0 - 20,0 | 10,0 - 12,5 | max. 2,0 | - | 1,00 |

| 1.4403/AISI 316L | < 0,03 | 16,5 - 18,5 | 11,0 - 14,0 | < 2,0 | 2,0 - 2,5 | - |

KOROZNÍ ODOLNOST KOROZIVZDORNÝCH OCELÍ

Korozní odolnost korozivzdorných ocelí v atmosférickém prostředí závisí především na správné volbě korozivzdorné oceli pro dané prostředí, na správném konstrukčním uspořádání a kvalitě povrchu. Při nevhodném použití korozivzdorných ocelí dochází nejenom k zhoršení vzhledu povrchu, ale i k vážnému koroznímu napadení a snížení životnosti konstrukcí. Snížení korozní odolnosti povrchové vrstvy korozivzdorných materiálů se může negativně projevit již za poměrně mírných korozních podmínek (atmosféra, neutrální vodné roztoky atp.) výskytem lokálního korozního napadení. K negativní změně povrchové kvality těchto materiálů, tj. korozní odolnosti, může dojít nevhodným ovlivněním chemického a fyzikálního stavu povrchu.

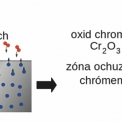

Korozní odolnost korozivzdorných ocelí je daná vznikem tenké pasivní (ochranné) vrstvy na povrchu materiálu reakcí chromu, přítomného v ocelích jako legující prvek, se vzdušným kyslíkem. Atmosférické podmínky, především relativní vlhkost, mají vliv na vytvoření pasivní vrstvy – rychlost tvorby, tloušťka, chemické složení [2]. Ochranné vlastnosti pasivní vrstvy vznikají nezávisle na typu korozivzdorné oceli během 10 až 20 h po vystavení materiálu prostředí s vyšší relativní vlhkostí (obr. 3). Tloušťka vrstvy je cca 1,5 nm a postupně pomalu narůstá – po 90 dnech expozice v prostředí s relativní vlhkostí 90 % je cca 2,0 nm. Podmínky expozice ovlivňují nejen vznik, ale i další vývoj pasivní vrstvy. Určité znečištění ovzduší může být i příznivé pro vytvoření dostatečně ochranné pasivní vrstvy.

Rovnoměrná korozní rychlost oceli je v běžném atmosférickém prostředí bez znečištění chloridy velmi nízká a životnost materiálu se pohybuje v řádu sta let – tabulka 2. Publikované údaje o dlouhodobých expozicích (5 – 20 let) uvádějí i v prostředí znečištěném depozicí chloridů korozní rychlosti rovnoměrné koroze cca 1 μm/r pro korozivzdorné ocele typu 1.4301 a 1.4401, resp. 1.4403.

Norma ČSN EN 1993-1-4 Eurokód 3: Navrhování ocelových konstrukcí – Část 1-4: Obecná pravidla – Doplňující pravidla pro korozivzdorné oceli uvádí pouze velmi obecná doporučení:

- základních charakteristiky, pevnostní a mechanické vlastnosti,

- korozní odolnost a životnost, typy korozního napadení,

- doporučené třídy korozivzdorných ocelí pro atmosférické aplikace (tabulka 3 – upravená),

- doporučení na konstrukční uspořádání omezující korozní napadení, např. zabránění bimetalické korozi ve styku materiálů.

| Tab. 2 – Rovnoměrná korozní rychlost korozivzdorných ocelí | ||

| prostředí (odhad korozní agresivity) | korozní rychlost (μm/r) | |

| korozivzdorná ocel 1.4301 | korozivzdorná ocel 1.4403 | |

| venkovské (C2-C3) | 0,0025 | 0,0025 |

| přímořské (C4-C5) | 0,0076 | 0,0076 |

| přímořské-průmyslové (C5-CX) | 0,0076 | 0,0051 |

| Tab. 3 – Použití korozivzdorných ocelí v atmosférickém prostředí | |||||

|

třída oceli podle ČSN EN 10088 |

stupeň korozní agresivity | ||||

| C2 | C3 | C4 | C5 | CX | |

| 1.4301 | Y | (Y) | (Y) | X | X |

| 1.4403 | O | Y | Y | (Y) | x |

|

O – možné použití |

|||||

PŘÍČINY KOROZNÍHO NAPADENÍ KOROZIVZDORNÝCH OCELÍ

U konstrukcí vyrobených z korozivzdorných ocelí dochází často vlivem nekvalitního povrchu buď jenom k pouhému zhoršení vzhledu povrchu, nebo k vážnému koroznímu napadení a snížení životnosti [3]. Snížená korozní odolnost korozivzdorných ocelí může mít příčinu ve výrobních nebo zpracovatelských operacích:

- výroba hutního polotovaru,

- skladování, manipulace,

- dílenské a tepelné zpracování,

- svařování,

- mechanické porušení povrchu nebo vysoká drsnost povrchu,

- úprava povrchu při výrobě (leštění, moření, apod.).

V případě, že dojde k místnímu porušení pasivity povrchu korozivzdorných ocelí některými chemickými, tepelnými nebo mechanickými vlivy, vzniká lokální korozní napadení, přitom rovnoměrná koroze může být zcela zanedbatelná.

Lokální formy korozního napadení korozivzdorných ocelí jsou např. důlková a štěrbinová koroze, korozní praskání apod. (obr. 4). Lokální poškození materiálu může vést až k ztrátě celistvosti a pevnosti materiálu. Současně na povrchu ocelí vznikají charakteristicky zbarvené korozní produkty oceli.

Bodová koroze je velmi nebezpečná a může vést k rychlému prokorodování (perforaci) stěn. Odolnost korozivzdorných ocelí proti bodové korozi závisí na jejich chemickém složení (Pitting Resistance Equivalent PRE) a na tepelném zpracování a stavu povrchu. Pro austenitické korozivzdorné oceli je PRE dán koncentrací legujících prvků:

PRE = %Cr + 3,3 (%Mo)

Pro korozivzdornou ocel 1.4301 je PRE = 18 a pro korozivzdornou ocel 1.4403 je PRE = 22.

Kontaminace povrchu

Nehomogenity ve složení, některé vady povrchu a kontaminace uhlíkovou ocelí jsou potenciálním místem vzniku korozního důlku.

Povrchová kontaminace korozivzdorných materiálů železem je poměrně běžná a je možné se jí při dodržení známých zásad pro skladování a zpracování těchto materiálů poměrně snadno vyhnout. Jestliže je povrchu korozivzdorné oceli pokryt částicemi uhlíkové oceli, vzniká galvanický článek mezi různými typy ocelí. Obvykle se projeví vznikem rezavých skvrn zkorodovaných těchto částic již v mírně agresivních podmínkách – vnitřní atmosféra, neutrální vodné roztoky atd.. V závislosti na podmínkách prostředí, době expozice a velikosti částic lze v takovýchto případech nalézt kovové jádro ocelových částic nebo jen vrstvičku korozních produktů. Objemná vrstva korozních produktů také omezuje přístup kyslíku k povrchu korozivzdorné oceli a vzhledem k tomu, že absorbuje i větší množství vody, vytváří na povrchu korozivzdorné oceli iniciační místa pro vznik důlkového napadení.

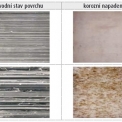

Drsnost povrchu

V řadě prostředí korozivzdorné oceli 1.4301 i 1.4403 vykazují rovnoměrnou korozi, obvykle viditelnou jako hnědavé skvrny. Na korozní chování korozivzdorných ocelí má vliv hodnota drsnosti Ra, Tento typ korozního napadení se projevuje oranžovohnědými skvrnami a není obvykle závažný – korozní rychlost je nízká, jedná se především o estetickou vadu (obr. 5), která se ale může rozvinout i v lokální korozní napadení. Povrch s drsností Ra ~ 0,3 μm nevykazuje tendenci ke vzniku korozních skvrn. To odpovídá kvalitě povrchu 2B (Ra = 0,1 – 0,5 μm) pro povrchy korozivzdorných ocelí používaných v architektuře podle ČSN EN 10088-2 Korozivzdorné oceli – Část 2: Technické dodací podmínky pro plech a pás z ocelí odolných korozi pro všeobecné použití.

Jednou z příčin porušení tvorby ochranného filmu je mechanické poškození povrchu ve formě různých rýh a podobných defektů při zpracovávání korozivzdorných ocelí. Při dlouhodobé expozici se tento lokální estetický defekt může rozvinout v závažnější korozní napadení.

Konstrukční řešení

Korozní napadení se může projevit v konstrukčně ovlivněných místech, kde dojde k porušení samovolně vznikající ochranné pasivní vrstvičky, jako jsou štěrbiny, okolí svarů a šroubovaných nebo nýtovaných spojů, plochy dlouhodobě vystavené působení vlhkosti, apod.

Již v projektové fázi by se mělo zabránit vzniku spár a štěrbin, ve kterých by se mohla usazovat nečistota a kde by mohlo docházet ke koncentraci škodlivých látek. Ke štěrbinové korozi dochází v úzkých štěrbinách, tvořených stykem pasivního kovu se stejným materiálem nebo s izolačním materiálem. V obou případech vzniká dutina, v níž uzavřený roztok povrchového elektrolytu jen obtížně interaguje s ostatním prostředím, takže dochází ke změnám v chemickém složení. Plochy ve štěrbině mají také omezený přísun kyslíku potřebného pro tvorbu pasivní vrstvy. Vnitřek štěrbiny tvoří korozní anodu v článku, jehož katodou je pasivní povrch v okolí ústí dutiny.

V oblasti svařování vznikají náběhové barvy a naruší se původní dekorativní povrchy. V místech tohoto zabarvení není korozní odolnost základního materiálu zaručena. Musí se proto chemicky (tzn. mořením) nebo mechanicky (broušením a leštěním) odstranit, aby se opět dosáhlo kovově lesklého povrchu.

Rozšířenými prostředky spojování korozivzdorných ocelí jsou šrouby a nýty. Často dochází k tomu, že se na části z korozivzdorných ocelí používají upevňovací prostředky z pozinkované oceli, nebo hliníku. V případě, že se provede elektricky vodivý spoj mezi korozivzdornou ocelí a materiálem méně ušlechtilým (konstrukční ocel,

zinkovaná ocel, hliník), dochází za podmínek vodných pro vznik atmosférické koroze k urychlení korozního napadení v důsledku galvanického článku. V praxi to vede k tomu, že šrouby, nýty, nebo jiné upevňovací materiály zkorodují ve velmi krátké době (obr. 6).

Vliv posypových solí

V prostředí se znečištěním chloridy, kdy je porušena tvorba pasivní vrstvy, vzniká důlkové korozní napadení korozivzdorných ocelí. Důlková koroze (pitting) zmenšuje průměr stěny dílu v četných bodech a postupně vede až k perforaci oceli. V okolí dopravních komunikací je koncentrace chloridů vysoká i v prašném spadu a deponuje se na povrchu kovů jako sekundární prašnost. Pro některé aplikace v atmosférických podmínkách, kde se předpokládá vliv chloridů, je doporučováno použití oceli s obsahem molybdenu 03Cr17Ni13Mo3 (1.4404).

Rozsah i dosah vlivu posypových solí na konstrukce mohou být různé, s ohledem na řadu faktorů, které mají v závislosti na konkrétních podmínkách různý význam (např. poloha komunikace v terénu, frekventovanost, spádové poměry, průběh počasí). Dosah negativního vlivu je podmíněn především konfigurací terénu. Bezprostředně je ohrožena vzdálenost 10 – 15 m od okraje komunikace, kritická může být vzdálenost 30 – 70 m. Na základě dat shromážděných v letech 1997 až 2004 v městském prostředí v USA byl vytvořen počítačový model depozice posypových solí [4]. Model předpokládá, že posypová sůl je aplikovaná v průměru 17 × ročně. Místa do vzdálenosti 100 m od rušných vozovek jsou nejpravděpodobnějšími místy kumulace soli. Množství depozice je srovnatelné s běžnými přímořskými oblastmi. Většina soli, která se dostala do větších vzdáleností od vozovky, byla ve formě suché soli – sekundární prašnosti. Vertikální vzdálenost, do které je posypová sůl přenášena větrem z vozovek, nebyla studována, ale jsou uváděny údaje o depozici solí a následném vzniku korozního napadení budov. Ve většině center měst s mírným větrem, depozice posypové soli dosahují cca výšky 12 patrové budovy. Pro opláštění budovy na dopravně zatížené komunikaci je doporučeno 3 – 4 × ročně provádět oplach.

Při relativní vlhkosti 30 – 70 % částice solného aerosolu vysychají a koncentrace chloridů ve velmi tenké vrstvě na povrchu se zvyšuje, až dosáhne kritické hodnoty [Cl–] pit, kdy začíná důlková koroze. Tato koncentrace je různá pro jednotlivé typy korozivzdorných ocelí, pro korozivzdornou ocel 1.4301 se uvádí, že [Cl–] pit je 6 M, tj. depozice chloridů v množství cca 10 g.m–2 [5, 6].

Pro stanovení vlivu specifického znečištění provozního prostředí v okolí dopravních komunikací vlivem posypových solí byly ve Švédsku realizovány atmosférické zkoušky 10 typů korozivzdorných ocelí [7]. Vzorky byly zhotoveny tak, aby obsahovaly i svar a šroubové spojení. Výsledky jsou uvedeny v Tabulce 4. Hodnocení lokálních forem korozního napadení korozivzdorných ocelí z konstrukcí dopravní infrastruktury v ČR je v souladu s těmito výsledky – viz 3.2.

U budov Chrysler Building a Empire State Building bylo obložení fasád v okolí vstupu negativně ovlivněno působením posypových solí a bylo nahrazeno slitinami Ni-Ag a Cu-Ni-Zn.

| Tab. 4 – Výsledky dvouleté expozice korozivzdorných ocelí v prostředí s vlivem posypových solí | ||||

| typ oceli | důlková koroze | štěrbinová koroze | ||

| rychlost (μm/r) | maximální hloubka (μm/r) | rychlost (μm/r) | maxilmální hloubka (μm/r) | |

| 1.4301 | 25 | 30 | 50 | 50 |

| 1.4404 | 22 | 40 | 55 | 95 |

PŘÍKLADOVÉ STUDIE

Systematické hodnocení několika příkladů korozního napadení korozivzdorných ocelí ukázalo, že příčinami byly typické defekty, jako je nehomogenita povrchu, kontaminace povrchu ocelovými částicemi nebo depozicí chloridů a nevhodné konstrukční řešení. Uvádí se, že více než 50 % defektů vzniká během šesti měsíců a téměř 80 % během 12 měsíců.

Kontaminace povrchu korozivzdorných ocelí

Při stavebních a montážních pracích dochází při broušení, vrtání a podobných operacích ke vzniku částic nelegované oceli, které se usazují na povrchu korozivzdorné oceli. Vlivem relativní vlhkosti, která i ve vnitřním prostředí může dosahovat kritických hodnot, tyto částice zkorodují a vytvářejí vrstvy korozních produktů (obr. 6). K tomuto typu korozního napadení dochází již během několika dnů – uvedené případy vznikly po sedmi dnech až měsíci. Pokud nejsou korozní produkty z povrchu korozivzdorné oceli odstraněny, vzniká pod nimi důlkové korozní napadení.

Kotvicí prvky fasády

Negativní vliv působení chloridů na fasádní prvky budov lze ukázat na kotvicích prvcích skleněné fasády administrativní budovy umístěné bezprostředně na křižovatce s velkou intenzitou dopravy (obr. 8). Kotvicí prvky skleněných přístřešků u vchodů z ulice, úchyty skleněné fasády, šrouby s podložkami a lanka žaluzií jsou zhotoveny z korozivzdorné oceli 1.4301. Kotvící a další stavební prvky. Po cca roce expozice byl zjištěn výskyt korozních produktů oceli, povrch prvků byl očištěn speciální mořící pastou na korozivzdorné oceli, ale po dalším roce se korozní napadení objevilo opakovaně. Na místech povrchu, kde byly vizuálně patrné skvrny, byla zjištěna významná koncentrace chloru i doprovodného prvku sodíku a vápníku (zdrojem je NaCl a CaCl2 – posypová sůl). Povrch prvků z korozivzdorné oceli vykazoval stopy po opracování povrchu oceli – drsnost povrchu byla až 2,5 μm.

Norma ČSN EN 1670 Stavební kování – Odolnost proti korozi – Požadavky a zkušební metody v příloze A uvádí příklady provozních podmínek a tomu odpovídající korozní odolnost, která se ověřuje urychlenou korozní zkouškou v neutrální solné mlze podle ČSN EN ISO 9227 – viz obr. 5.

Protože korozivzdorná ocel typu 1.4403 má vysoké hodnoty korozní odolnosti, vzniklé korozní skvrny jsou povrchové a mohou být snadno odstraněný čištěním, ale objeví se znovu během následující zimy, kvůli zdrsnění materiálu. Korozní napadení hodnocených stavebních prvků z korozivzdorné oceli bylo vyvolané vysokou drsností povrchu a korozní agresivitou prostředí mikroklimatu lokality se specifickým znečištěním. Vzhledem k tloušťce materiálu držáků se jedná především o estetický problém, pevnostně tyto stavební prvky nejsou narušeny. V případě šroubů s podložkami by mohlo při další expozici dojít ke kritickému koroznímu poškození – viz 3.3.

Podobné kotvící prvky jsou použity i u zakrytí vstupu do budovy Stavební fakulty ČVUT v Praze.

Dopravní infrastruktura

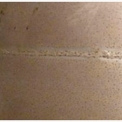

SVÚOM s. r. o. prováděl hodnocení řady prvků z korozivzdorné oceli 1.4301 i 1.4404 po jednom až třech letech expozice v mikroklimatech dopravních komunikací [8]. U konstrukcí dopravní infrastruktury bylo po třech letech expozice zjištěno, že u korozivzdorných ocelí se vyskytovalo důlkové korozní napadení (50 000 důlků/m2) s hloubkou 5 – 10 μm, pod podložkami šroubových spojů dosahovalo důlkové korozní napadení hloubky až 30 μm (obr. 9). Depozice chloridů na povrchu těchto materiálů byla v rozsahu 1 – 2 g.m–2 i mimo zimní období. Velmi specifické prostředí – mikroklima – je v dopravních tunelech, kde jsou korozivzdorné oceli používány jako materiály bezpečnostního vybavení tunelu (SOS kabiny, únikové dveře), ale i jako nosné prvky značení a osvětlení. Ke koroznímu napadení dochází již po krátké době provozu a je velmi závažné (obrázek 10a) [9]. V prostředí tunelu je koroze korozivzdorných ocelí typu 1.4301 a 1.4404 iniciována především depozicích chloridů z posypových solí. Po 1 roce bylo u kupónů z korozivzdorných ocelí 1.4301 a 1.4403 exponovaných v tunelu Mrázovka zjištěn rovnoměrný úbytek cca 0,17 μm a důlkové napadení o hloubce cca 15 – 30 μm pro korozivzdornou ocel 1.4301 a cca 10 – 15 μm pro korozivzdornou ocel 1.4404.

Dalším příkladem může být použití korozivzdorné oceli pro tzv. městský mobiliář (informační tabule na tramvajové zastávce – obr. 10b) nebo obložení vstupních prostor Nové haly Hlavního nádraží, Praha (obr. 10c). Na plochách obložení Nové haly extrémně vystavených lokálnímu znečištění močovinou došlo po 30 letech ke vzniku důlkové koroze, ale ani toto intenzivní korozní napadení nevedlo k porušení materiálu o tloušťce 1,3 mm.

ZÁVĚR

Mezi lety 1950 a 2011 vzrostla celosvětová produkce korozivzdorných ocelí z 1 mil. t na více než 34 mil. t. Volbu korozivzdorných ocelí je vždy nutno provádět na základě konkrétního prostředí, konstrukčního řešení a pravděpodobnosti vzniku různých druhů korozního napadení s důrazem na možnost vzniku lokálních forem korozního napadení. Dosažení optimální korozní odolnosti korozivzdorných ocelí je závislé nejen na jejich základním chemickém složení, ale i na stavu povrchu. Často jsou příčinami negativních korozních projevů korozivzdorných ocelí korozně agresivní podmínky prostředí, především depozice chloridů, nevhodný typ korozivzdorné oceli nebo její složení neodpovídající deklarovanému typu, nevhodná povrchová úprava nebo nedostatečné čištění.

Velmi specifické je použití korozivzdorných ocelí 1.44.03 v krytých bazénech (veřejných i soukromých), kde dochází ke koroznímu napadení velmi rychle a prakticky ve všech prostředích, kde jsou používány sloučeniny chloru pro úpravu vody [10].

Tento příspěvek byl pracován s finanční podporou projektů TAČR 02021165 Integrované hodnocení rizik a dopadů na materiály, ekosystémy a zdravotní stav populace v důsledku expozice atmosférickým znečišťujícím látkám a VZ MSMT 2579478701 (MPO – IF 07/2010).

LITERATURA:

[1] Stainless Steel In Bridges And Footbridges, ArcelorMittal

[2] Bierwith M., Goellner J., Heyn A., Winkelmans M., The Factor time at the formation and development of passive layer in the atmosphere, Materials and Corrosion, 58 (12), 2007, str. 946 – 952

[3] Brenner O., Vliv kvality povrchu na korozní odolnost korozivzdorných ocelí, MM Průmyslové spektrum, 5, 2002, str. 21

[4] C. House, Which Stainless Steel Should Be Specified for Exterior Applications?, International Molybdenum Association, architecture, building and construction series

[5] Y. Tsutsumi, A. Nishikata, T. Tsuru, Pitting corrosion mechanism of Type 304 stainless steel under a droplet of chloride solutions, Corros. Sci. 49, 2007, pp. 1394 – 1407

[6] B. Maier, G.S. Frankel, Pitting corrosion of bare stainless steel 304 under chloride solution droplets, J. Electrochem. Soc. 157, 2010, C302 – C312

[7] Gunnarsson J., Bergquist A., Sederholm B., Almqvist J., Five years exposure of austenitic and duplex stainless steels in Swedish road environments, sborník konference EUROCORR 2009, Nice, Francie

[8] Kreislová K., Geiplová H., Mindoš L., Koukalová A., Protikorozní ochrana konstrukce mýtných bran v ČR, sborník přednášek 52. Medzinárodnej galvanickej konferencii, 15. – 16. 6. 2010, Kočovce, SR, ISBN 978-80-227-3315-1, str. 39 – 45

[9] Kreislová K., Geiplová H., Ličbinský R., Jedlička J., Dohnálek J., Degradace konstrukčních materiálů v silničních tunelech, sborník 12. mezinárodní konference Podzemní stavby, Praha, 22 – 24. 4. 2013 (v tisku)

[10] K. Kreislová, Problémy při použití korozivzdorných ocelí pro plavecké bazény, Focus Nerez, 06, 2009

Materiál byl prezentován na konferenci Ocelové konstrukce 2013 v Karlové Studánce.

Use of Corrosion Resistant Steels for Structures and Structure Components

Corrosion resistant steels can be used most suitably for light structure components or for covering and roofing of objects, a great part of material is utilised for various elements of movable equipment. Corrosion resistant steels 1.4301 and 1.4404 are more and more used for structures and structure components. From the point of view of corrosion, these steels are among corrosion resistant steels with the lowest corrosion resistance and aesthetically unacceptable defects might appear on these materials. Their low corrosion resistance in environment with higher deposition of chlorides coming from road-icing salts leads to intensive damages in a form of holes; in case of unsuitable structure solution also other manifestations of local corrosion damage might appear.

![Obr. 1 – Korozivzdorné oceli v architektuře – příklady [1]](/PublicFiles/UserFiles/image/K/2013/K313/122x122_kreis-01.jpg)