Povrchová ochrana

Povrchová ochrana  Pohľad a očakávania investora na žiarovo pozinkované ťažké oceľové konštrukcie v energetike

Pohľad a očakávania investora na žiarovo pozinkované ťažké oceľové konštrukcie v energetikePohľad a očakávania investora na žiarovo pozinkované ťažké oceľové konštrukcie v energetike

Rubrika: Povrchová ochrana

K tomuto článku bola zvolená téma osvetľujúca skúsenosti a prax investorov z radov energetiky, využívajúcich služieb siete zinkovní pre budovanie nových, ale i rekonštruovaných energetických diel v súčasnosti. Do týchto diel Prenosové sústavy investujú nemalé prostriedky s cieľom zvýšenia kapacít prenosových ciest, ale aj odolnosti voči postupujúcim klimatickým zmenám. Sieť zinkovní v Českej aj Slovenskej republike je voči minulosti značne väčšia a spádové oblasti okolo nich prirodzene menšie. V regiónoch pribúdajú ďalšie a ďalšie, moderne riešené kompaktné zinkovne. Iste aj kvalita, rentabilita i lukratívnosť komodity úmerne tomuto rastú. Ale je to v skutočnosti tak? Dá sa očakávať, že áno veď objemy úspešne pozinkovaných konštrukcií zo širokého spektra klientov toto potvrdzujú. Je tu však komodita, konkrétne ťažké skrutkované presné konštrukcie, ktoré svojim tvarom a množstvom stykových uzlov predsa len kladú nároky vyššie ako napr. bežné zábradlia, rošty alebo česlá s malým počtom a menej silovo namáhaných stykových uzlov.

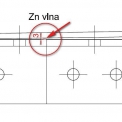

Tak isto aj členitosť týchto energetických konštrukcií, či už zvarencov vierendelových nosníkov pod ťažké energetické prístroje, alebo priestorovo rozmerné stožiare, i portále hlavných oceľových konštrukcií v rozvodných staniciach vyžadujú očakávané fyzikálne a geometrické vlastnosti Zn vrstvy, najmä v presných silových uzloch. Jedná sa o koncentráciu plôch s dierami, prekrytými stykovými doskami, s tesným plošným bezvôľovým dosadnutím. Teda tak, ako s nimi počíta statik, ale aj montážne organizácie obr. 1, 2.

Preto organizačné výbory zinkárskych konferencií v SR a ČR pre rok 2018 zvolil túto tému ozrejmenia pohľadu a skúseností zo strany investora, aby priniesol radu poznatkov a podnetov do rodiny zinkárov, či už združených vo forme asociácií, alebo záujmových združení. Na naplnenie tohto predsavzatia a cieľa sú v príspevku použité čerstvé poznatky ako podnety k prípadným zlepšeniam, čo je iste cieľ a program každej profesnosti.

Jedná sa teda z hľadiska investora, alebo dodávateľa, diela o sporadicky sa vynárajúce chyby, časovo a lokalitou nedefinované výberom zinkovne, nepredikované, ale napriek tomu sa vyskytujúce, vadiace montáži, projektovanej životnosti z titulu koróznej odolnosti, ale i očakávaniam investora pre elegantné, európske kritériá znesúce dielo obr. 3.

Ale aby sme začali pozitívne, lebo ako hovorí Jan Tříska v kultovnom filme Obecní škola „příklady táhnou“. Po republike sú rádovo tisíce stožiarov VN a VVN prenosových ciest, ale aj hlavných i pomocných oceľových konštrukcií (HOK i POK) v rozvodných staniciach, žiarovo pozinkovaných v „minulom storočí“, ktorých prehliadkou sa dala zvýšiť životnosť z projektovaných 50 na 80 rokov. (Iste, to neplatí celoplošne a vyskytujú sa aj výnimky). Keď si ich dnes dôsledne prehliadnete, ako v detaile tak i celku, nenájdete na nich vady o ktorých bude ďalej reč a to či už inkrusty kryštálov tvrdého zinku (forma Fe kryštálov vo fáze ζ), hrudiek, popola s výronmi chloridov, záclon, vĺn Zn a pod. Napadne nás otázka prečo je to tak? Odpoveď je jednoduchá. Vtedajších zamestnancov energetickej zinkovne tvorili väčšinou vyslúžilí montéri, ktorí už nevládali liezť a za deliacou stenou bola výroba nových oceľových konštrukcií stožiarov, HOK i POK. Tím, bolo osobne jasné, že neprestrčiť skrutku cez zúženú dieru, nedosadnutie stykovej dosky cez vlnu Zn a pod., znemožní montáž. Proste výroba bola cez zinkovňu prepojená s montážou. Bol to organický celok so spätnou väzbou na vstupe od nákupu oceli, jej obsahu Si a P (Sandelinova a Sebistyho oblasť), skladovania v krytých stanovištiach, mechanického spracovania ocele vo výrobe, koncentrácie kyselín v chemickej predúprave, ich pravidelné ostrenia, teploty, priebežnej aktualizácii moriacich časov, až po stieranie okapov po vynorení z vtedy „večnej“ tvrdý Zn neprodukujúcej keramickej vane. Potiaľ, optimálne zoskupenie činností (v SR v jendom prípade zachované dodnes). Ale nárast ponuky dodávateľov O.K., a to i vo veľmi vysokej kvalite EXC3 a EXC4 nemá väzbu na tento posledný technologický článok výroby – zinkovanie, a využíva trhovo služby komerčných zinkovní v okolí.

Pri preberaní O.K. (oceľových konštrukcií) pre energetiku SR od dodávateľa, sa vykonáva kontrola geometrickej presnosti, odchýlok, zvarov, prídavného i zákl. materiálu a detailov dielenského spracovania v súlade s normou STN EN 1090‑2; A1 v hladine EXC3. Kontroly sú vždy zamerané na dva aspekty: čierna oceľ – viď vyššie uvedené kritériá a protikorózna ochrana žiarovým zinkovaním a to i z pohľadu zmontovateľnosti a požadovanej životnosti investorom.

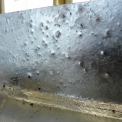

V ostatnom čase táto druhá časť predstavuje hlavný problém s kvalitou konštrukcií. Zinkovanie, v súčasnosti svojou podstatou skomercionalizované, predstavuje (vo väčšine prípadov) od oceliarskej výroby odtrhnuté podnikanie so širokým záberom. Pre presné, skrutkami spájané oceľové konštrukcie veľkých rozmerov so zmenšenými dierami podľa STN EN ISO 1090‑2, A1 (od M16 do M24 o D‑0,5mm) a precíznymi do sadacími plochami silových stykových uzlov, či už stožiarov VN, VVN alebo HOK i POK, je práve kvalita pozinkovania z montážneho hľadiska limitujúca, až k samej použiteľnosti. Druhý aspekt sú defekty v kontinuite pozinkovaných plôch, neodstránený ulpnutý popol s typickými prejavmi výronu zvyškov agresívnych chloridov obr. 4, 5, 6, inkrusty plôch tvrdého zinku viď obr. 7, 8, všetkyvšak s vlastnosťou zníženej protikoróznej ochrany žiadanej tendrovými podmienkami investorom.

Tak či onak, tieto defekty kontinuity tvoria korózne hniezda, kde sa v počiatku usadzuje prach, soli a sírniky z okolia i aerosol z posypov zimného solenia ciest a navyše netvoria prosté, hladké, obmývané plochy so samočistením obr. 9, 10.

Toto sú v stručnosti povedané základné očakávania od žiarového pozinkovania bez hlbšej teórie vzniku a princípu intermetalických fáz. Ale možno, pre hĺbavejšie založených čitateľov bude prínosné, aspoň v zúženej encyklopedickej forme priblížiť tieto, pre žiarové zinkovanie kľúčové fázy, ktorými sú γ, δ, ζ a η, ktorých vznik je riadený binárnym diagramom Fe – Zn, napr. podľa Schramma.

Pre ilustračné objasnenie fáza γ tvorí difúzne prepojenie s oceľou, teda veľmi dôležité zakotvenie, jej atómy sú usporiadané v kubickej, teda priestorovo centrovanej kryštálovej štruktúre K8 a tvoria substitučný tuhý roztok s feriticko perlitickou štruktúrou za tepla valcovaných konštrukčných ocelí.

Ďalej na ňu nadväzuje δ fáza tvorená ale už hexagonálnou kryštálovou štruktúrou palisádového charakteru. Nad ňou je previazaná ζ fáza, ktorá kryštalizuje v bazálne centrovanej jednoklonnej sústave rastúcej kolmo k povrchu povlakovanej ocele. Poslednou intermetalickou fázou je η fáza, teda najvrchnejšia, ktorá je prakticky tvorená z čistého Zn, vzniklá prostým stuhnutím taveniny. Zinok tu kryštalizuje v hexagonálnej sústave. Aspoň toľko, pár základných informácií. Oblasť je samozrejmé omnoho obsažnejšia a je o nej dostatok ďaleko obsažnejších publikácií. Na túto tému už v All for Power vyšlo niekoľko článkov, ale aj iných periodikách.

Preto otázka zmontovateľnosti a garantovanej životnosti protikoróznej ochrany ako v detaile, tak i celku bola, a je pre energetiku rozhodujúca. Dodávatelia O.K. sú viazaní kritériami Interného štandardu SEPSu č. 1 a ďalšími normami. Toľko realita.

Pre uvedenie do problematiky použime konkrétny aktuálny príklad, keď ku kontrole bola pripravená hlavná oceľová konštrukcia H.O.K. vyrobená v zhode podľa dokumentácie, „čerstvo pozinkovaná“ viď obr. 11, 12.

Kontrolované oceľové konštrukcie HOK boli pozinkované na základe negatívnych skúseností a problémov z predchádzajúcich prípadov, tento raz v iných dvoch zinkovniach. Jednej zahraničnej a ďalšej u nás. Vady v použiteľnosti pozinkovaných O.K. sú tentoraz iného druhu. Prevažuje problém s odtokom prebytočného Zn, t.j. hromadením hrubej vrstvy Zn vo forme zvlnenia, záclon, kvapiek a hrudiek tvrdého zinku (terminológia z STN EN ISO 1461), končiacich koncovou vlnou Zn na hranách rohových uholníkov v miestach skrutkových stykov silových uzlov obr. 13, 14.

Namerané prevýšenie vĺn je v priemere 3mm, čo znemožňuje použiť stykový uzol, pretože stykové dosky sú nadvihnuté pod uhlom a trčia šikmo do priestoru von z konštrukcie, viď príklad obr. 15.

Preložený styk a to i znásilnený dotiahnutím skrutiek na plný uťahovací moment, nedosadá na stykovú plochu, je od nej oddelený vlnami Zn, čo je pre montáž, statiku, i pre investora technicky neprijateľné. Nehovoriac o tom, že naprojektované dĺžky skrutiek budú krátke, bez predpísaného výbehu závitov, po zhrubnutí profilov z oboch strán, viď obr. 13.

Na základe týchto a ďalších zistení bola výrobcom OK ihneď zahájená veľmi prácna a opatrná oprava zinkových plôch do roviny ako aj hlbokých oderov obr. 16, 17, nehomogenity celistvosti obr. 18, ďalej krápnikových útvarov, hrudiek a výstupkov na diagonálach, krupicových výstupkov a hniezd tvrdého zinku obr. 19, 20, 21, popola už s výronom chloridov obr. 22, 23, tak mohutných okapových vĺn na koncoch stykových uzlov ako „funkčných plochách“ obr. 13, „končiac homogenizáciou vzhľadu“ plôch pretečených výronom agresívnych chloridov z nespáleného tavidla, z ulpnutého popola.

Len časový tlak a stres spojený s potrebou dodržania montážneho harmonogramu obyčajne zabráni reklamovaniu konštrukcií späť, v našom prípade do oboch zinkovní na prezinkovanie. Prezinkovanie ale znamená, ďalšiu expozíciu v kyseline chlorovodíkovej a zvýšené riziko vzniku vodíkovej krehkosti. Je otázne, ako by dopadol ďalší pokus v tej istej zinkovni, s tým istým personálom z hľadiska vyššie popísaných vád.

Tu je miesto poznamenať, že investor nemôže znížiť technické kritériá na kvalitu pozinkovania z polohy štátneho podniku, a ani z pohľadu už dosiahnutej technickej úrovne zinkovania v minulosti – viď rádovo tisíce stožiarov po celej republike, ktoré sú vo veľmi dobrej protikoróznej kondícii a prosté súčasných vád. Veď preto bolo možné zvýšiť projektovanú životnosť z hľadiska protikoróznej ochrany.

Na druhej strane váh stojí výrobca a zodpovedný dodávateľ oceľovej konštrukcie, ktorý takýmito prácnymi a detailnými opravami vád z časového a nákladového pohľadu vyrába konštrukciu obrazne „druhý krát“. Prácnosť opráv centimeter po centimetri viď foto stykov, rohových uholníkov, diagonál je značná a vyžaduje zaškolený a zaučený team citlivých zodpovedných ľudí z výroby, od odstránenia oderov z manipulácie, cez opravy nehomogenity vrstiev, k odstráneniu tvrdého zinku až k ručnému veľmi opatrnému opilovaniu okapov záclon a vĺn zinku z funkčných plôch stykových uzlov do roviny. Treba poznamenať, že neexistuje pilník s hrúbkomerom zvyšnej Zn vrstvy!

Odstraňovanie okapovej vlny Zn tak veľkých hrúbok je problém. Jednak časový, ale hlavným rizikom je, že na koncových hranách rohových uholníkov hrozí, že sa pri oprave prebrúsi = prepilníkuje potrebná Zn vrstva cca 150 ųm, obnaží sa Fe, alebo prebrúsi sa hlboko do ocele, tak ako sa to našlo u kontroly O.K. dovezenej čerstvo zo zinkovne na – RS 400 kV z predchádzajúcej kontroly viď obr. 24, 25.

Príčina je ukrytá v ladení technológií zinkovania prípad od prípadu. Preto pre vyhovujúci stav styčných plôch je v zinkovni potrebné pri vynorení vytvorenie dostatočného sklonu dvojmačkovým žeriavom. Tento sklon je rozhodujúci pre urýchlený odtok Zn taveniny a odplavenia kryštálov tvrdého Zn. Stekanie po šikmých plochách a hranách, s dokončeným odkvapom hlavne na spodných hranách a použitie stierania mechanického, alebo požitie plynového stieracieho noža. Inak zostane nahromadený a stuhnutý v tvare vĺn, záclon, kryštálov tvrdého zinku a koncovej okapovej vlny, viď obr. 13. Jedine rýchlosť daná sklonom, alebo použitie plynového stieracieho noža, zmenší podiel ulpnutého tvrdého Zn. Samozrejme, nepredpokladá sa tak vysoká viskozita daná vysokou koncentráciou tvrdého zinku vo vani, ako ilustrujú ihlicové útvary uviaznuté v Zn a tvoriace vlny, viď obr. 26.

Možno tu je miesto v zmysle hesla, že „trochu teórie nikoho nezabije“, aspoň rámcovo osvetliť čitateľovi pôvod a podstatu vzniku kryštálov tvrdého zinku, i keď táto téma je dostatočne rozpracovaná a osvetlená. Pripomeňme si, že väzobná energia elektrónov v obale atómu Fe, podmienená pôsobením síl elektrickej povahy je len rádovo eV, zatiaľ čo väzobná energia jadier(protóny a neutróny) je rádu MeV. U kovovej väzby Fe majú atómy schopnosť uvoľňovať časť valenčných elektrónov, tieto sa potom takmer voľne pohybujú. Atóm však nestratí identitu, pretože počet protónov sa nezmenil. Ale veľkosť súdržných medziatómových síl klesá s rastom teploty. Jakmile takto silovými účinkami oslabené a uvoľnené atómy kovu sa difúziou uvoľnia, a v tavenine Zn k sebe priblížia, vytvoria kryštalickú štruktúru. Táto iniciuje na kryštalizačných jadrách – nuklidoch, ktorými sú obvykle cudzorodé častice v tavenine Zn, alebo uviaznuté v oceli, neodstránené morením. Voľne sa vznášajúce kryštále tvrdého zinku plávajú v tavenine Zn a pomaly rastú. Uvoľnené atómy Fe pochádzajú z Fe vane, a ďalšie z ponáraných O.K do taveniny počas reakčného času ponoru. Tak či onak, vytvárajú na povrchu konštrukcií neprijateľné útvary a jediná cesta je ich pravidelné a časté odstraňovanie, viď obr. 28 už mimo vane. V miestach ich výskytu v reze nie je takmer žiadna Zn vrstva a nepatrné prekrytie čistým Zn na povrchu nespĺňa požadovanú hrúbku vrstvy a skôr či neskôr, vytvára korózny mostík z prostredia do ocele. Toľko malý výlet do teórie z praxi.

To isté platí o výskyte „hrudiek a krupice“, viď obr. 20, 21, spôsobené priľnutím kryštálov tvrdého zinku. Je to spôsobené saturáciou taveniny rozpusteným železom, kde tieto priľnuté kryštály sú prekryté len tenkou vrstvou čistého Zn, fáze η. Podmienkou obmedzenia tohto javu je dostatočná intenzita vyberania tvrdého zinku z vaní.

Tak, ako sa konštatuje v predchádzajúcich zápisoch z preberania O.K. pre RS 400 kV, že „skúšanie ďalších a ďalších zinkovní, alebo ich rotácia“ nezaisťuje v súčasnosti očakávanú kvalitu pozinkovania a zmontovateľnosti konštrukcie, korešponduje s obsahom zistení tohto článku. Iste, tak ako vo všetkom ostatnom ľudskom dianí nemožno ani zinkovne plošne hodnotiť. Z tohto aspektu výrobca O.K. nesie na svojich ramenách nemalé bremeno kvality pozinkovania a opráv voči investorovi, ale hlavne čistú ekonomickú stratu z dodatočných opráv. Praktická skúsenosť s reklamáciami v zinkovni vedie k výsledku, ktorý je v rozpore s očakávanou kvalitou Zn konštrukcií na kontrolných dňoch investorom. Ani pokus o dodatok k zmluve s technickými špecifikáciami vád, nepriniesol praktický úspech. Tá ktorá zinkovňa, konkrétne, zľahčuje vady ako nepodstatné, opiera sa o benevolentnú normu STN EN ISO 1461 a prehlasuje vady za neznižujúce funkčnosť výrobku atď. (česť výnimkám). Dochádza teda k nezhode a antagonizmu názorov.

Riešením by možno bola vlastná energetická zinkovňa s vlastným technickým personálom ako v minulosti, ako sa to spomína a vysvetľuje v úvode článku. Záverom možno konštatovať, že zinkovanie je živý proces. Keď sa dlho darí, tak sa občas aj nepodarí... Tu je miesto poznamenať, že chyby v žiarovom zinkovaní sú výsledkom komplexného súboru vstupov a zložitého fyzikálneho procesu difúznej reakcie a rastu intermetalických fáz medzi Zn a oceľou. Vyžadujú preto skúsenosti, predvídavosť a receptúru na elimináciu vád, ktoré oprávnene investor od zinkovne očakáva. A teda nie v protiklade s týmto predpokladom, ako expedíciu s vadami, ktoré sa buď nemali stať, alebo mali odstrániť diskrétne ešte v zinkovni, v rámci internej výstupnej kontroly, pred naložením na kamión. Ani preberajúci pracovníci za investora, alebo dodávateľa diela nemusia a obvykle ani nemajú také odborné vedomosti, ako sa dajú očakávať v samotnej zinkovni. Aj keď treba konštatovať, že u investora SEPSu prebieha už viac rokov cyklus odborného vzdelávania riadiacich a výkonných pracovníkov formou prednášok a štúdií, čo sa iste pozitívne prejaví z pohľadu na budúcnosť v spoľahlivosti a odolnosti energetických diel prenosovej sústavy. Zatiaľ je však Čierny Peter u dodávateľa OK, viď obr. 29, 30.