Ochrana kořene svaru a volba vhodného formovacího plynu

Rubrika: Svařování a dělení

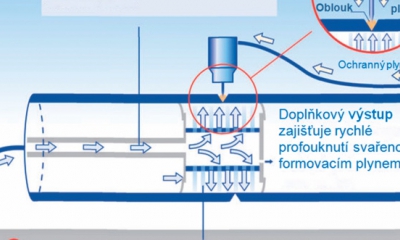

Při svařování v ochranných atmosférách je obvykle věnována velká pozornost volbě vhodného plynu. Nesmíme však zapomínat na kořen svaru, kam se ochranný plyn většinou nedostane. Vlivem přístupu okolní atmosféry může docházet k nežádoucím jevům, jako je například oxidace, tvorba pórů a vodíková křehkost. Těmto negativním jevům můžeme zabránit vytlačením vzduchu a proplachováním oblasti kořene svaru vhodným plynem. Tento postup se nazývá formování kořene svaru a jeho princip je znázorněn na obr. 1. Uplatňuje se především při svařování nerezavějících ocelí, mědi, hliníku ale i dalších materiálů. Citlivé materiály jako například titan, zirkon a molybden jsou bez formování kořene mnohdy jen obtížně svařitelné.

PROČ FORMOVAT KOŘEN?

Ve strojírenské praxi se často setkáváme s případy, kdy po svaření výrobku již není kořenová strana svarů přístupná. Není tedy možné kořen svaru mechanicky očistit, odmořit, zbavit okují a náběhových barev. Mnohdy však na čistotě kořene svaru velice záleží. Týká se to například potrubních rozvodů, uzavřených nádob jako jsou sila, zásobníky pro různá média, sudy, cisterny a podobně. V takových případech je nutné i kořen svaru chránit před účinky okolní atmosféry, stejně, jako zcela běžně chráníme svar z vnější strany. V některých případech nám konstrukce svařence umožní použití formovacích přípravků, do kterých proudí formovací plyn a lokálně chrání pouze oblast kořene svaru.

Po svaření se přípravek odejme (vyjme např. ze svařované nádoby). Při svařování potrubí se používají různé typy vyjímatelných ucpávek. Pokud není možné použití formovacího přípravku či ucpávek, je nutné vyplnit formovacím plynem celý vnitřní objem svařence.

PROUDĚNÍ FORMOVACÍHO PLYNU

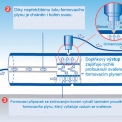

Pro dosažení správné ochrany kořene musíme dodržet několik základních pravidel. Jedno z nejdůležitějších se týká přívodu formovacího plynu do oblasti kořene svaru. V optimálním případě je plyn přiváděn laminárně. Laminární tok plynu (obr. 2 vlevo) můžeme zajistit pomocí difuzéru, který je vyroben ze sintrovaného kovu. Jestliže je proudění plynu turbulentní (obr. 2 vpravo), dochází k promíchávání formovacího plynu s okolním vzduchem a proplachování na požadovanou čistotu trvá mnohem déle. Pro zabránění vzniku turbulencí je vhodné používat nižší průtok plynu. V praxi se obvykle používají hodnoty v řádu jednotek litrů za minutu. Zdrojem formovacího plynu jsou většinou tlakové lahve (obr. 3).

Formovací techniky dle fyzikálních vlastností použitých plynů:

- Formování pomocí plynů lehčích než vzduch

- Formování pomocí plynů těžších než vzduch

- Formování pomocí plynů se stejnou hmotností jako vzduch

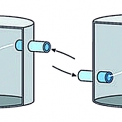

Používáme-li směsi plynů těžších než vzduch, nádoba se plní zespoda nahoru. V horní části je umístěn ventil pro únik vytlačovaného vzduchu (obr. 4 vpravo). Díky tomuto postupu dochází k průběžnému vytlačování vzduchu a plnění nádoby formovacím plynem. V případě použití směsí plynů lehčích než vzduch je postup opačný (obr. 4 vlevo). Techniku formování volíme s ohledem na umístění svarů.

Při formování potrubí může dojít k nežádoucímu směšování formovacího plynu a vzduchu vlivem velkého rozdílu hmotností. Vhodným řešením je použití směsí plynů se stejnou hmotností jako má vzduch.

FORMOVACÍ PLYNY

Základní plyny pro formování kořene jsou argon a dusík. Pro snížení obsahu zbytkového kyslíku se doporučuje přísada vodíku (dovolí-li to svařovaný materiál). Kromě hmotnosti plynu v porovnání se vzduchem se musí při výběru formovacího plynu zvažovat i další kritéria, jakými jsou:

- Základní materiál (citlivost na formovací plyn)

- Umístění svaru (horní nebo spodní část svařence)

- Tvar svařence (plech, nádrž, potrubí)

Materiály a plyny nemusí být kompatibilní. Složky formovacích plynů mohou poškodit svařovaný materiál vytvářením nitridů nebo tvorbou vodíkových trhlin. Proto je třeba výběru formovacího plynu věnovat zvýšenou pozornost. V tabulce 1 je přehled doporučených formovacích plynů a jejich použití.

| Tabulka 1 – Volba formovacího plynu v závislosti na svařovaném materiálu | |

| Plyny pro ochranu kořene svaru | Materiál |

| Směsi argonu a vodíku | Austenitické Cr-Ni oceli, nikl a slitiny na bázi niklu. |

| Směsi dusíku a vodíku | Téměř všechny oceli s výjimkou jemnozrnných vysoce pevných ocelí a feritických nerezových ocelí. |

| Argon |

Austenitické Cr-Ni oceli, austeniticko-feritické oceli (duplexní), citlivé materiály (titan, zirkon, molybden), materiály citlivé na vodík (jemnozrnné vysoce pevné oceli, měď a její slitiny, hliník a jeho slitiny a další neželezné kovy), feritické chromové oceli. |

| Dusík | Austenitické Cr-Ni oceli, austeniticko-feritické duplexní a superduplexní oceli. |

ROZSAH HOŘLAVOSTI

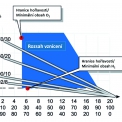

Toto kritérium je extrémně důležité z hlediska bezpečnosti. V závislosti na obsahu vodíku mohou formovací plyny s okolní atmosférou vytvářet hořlavé a výbušné směsi. Hranice vznícení je 4 % H2. Nebezpečím při použití hořlavých formovacích plynů je náhlé vzplanutí. Toto nebezpečí hrozí primárně ve fázi plnění (proplachování) nádoby či potrubí, kdy se složení směsi formovacího plynu a vzduchu neustále mění a může procházet oblastí rozsahu hořlavosti. Rozsah hořlavosti různých plynových směsí N2/H2 je vidět na obr. 5.

ZBYTKOVÝ KYSLÍK

Při plnění nádrže nebo potrubí formovacím plynem dochází i při přesném dodržení pracovního postupu k menšímu či většímu promíchání se vzduchem. Výsledkem je zbytkový obsah kyslíku, který způsobuje oxidaci povrchu. V průběhu procesu Formování se zbytkový obsah kyslíku v nádrži snižuje. V závislosti na základním materiálu musí být před zahájením svařování zajištěn dostatečně nízký obsah zbytkového kyslíku. Zpravidla je to 20 – 50 ppm.

STANOVENÍ ČASU PROFUKOVÁNÍ

Při dodržení správného postupu formování budou časy profukování před svařováním záviset pouze na požadovaném obsahu zbytkového kyslíku. To znamená, že čím citlivější bude materiál, tím delší bude čas profukování před zahájením vlastního svařovacího procesu. U kusové výroby je vhodné obsah zbytkového kyslíku změřit vhodným přístrojem. U sériově vyráběných svařenců lze optimální čas profukování zjistit metodou „pokus-omyl“.

ZÁVĚR

Formování kořene svaru je mnohdy velmi důležitou součástí svařovacího procesu. Vhodný formovací plyn spolu s důsledným dodržením technologického postupu formování pomáhají optimalizovat svařovací proces a významnou měrou přispívají k dosažení požadovaných vlastností kořene svaru.

Protection of Weld Root and Choice of Suitable Forming Gas

When welding in protective atmospheres, great attention is usually paid to the choice of a suitable gas. However, we cannot forget about the weld root which the shielding gas usually does not reach. Due to the influence of the surrounding atmosphere there may occur undesirable effects, such as oxidation, pore formation and hydrogen embrittlement. Such effects can be prevented by replacing the air in the area of the weld root with a suitable gas. This process is called weld-root formation. It is applied mainly when welding stainless steels, copper, aluminium and many other materials. Sensitive materials such as titanium, zircon and molybdenum are very difficult to weld without weld-root formation.