Realizace

Realizace  Technologie

Technologie  Ocelové konstrukce strojoven nového paroplynového zdroje v Elektrárně Počerady

Ocelové konstrukce strojoven nového paroplynového zdroje v Elektrárně PočeradyOcelové konstrukce strojoven nového paroplynového zdroje v Elektrárně Počerady

Rubrika: Technologie

Několik let připravovaná výstavba prvního významného paroplynového zdroje výroby elektrické energie v České republice se blíží do závěrečné fáze realizace. Nový zdroj je budován v Elektrárně Počerady v sousedství stávající uhelné elektrárny. Nedílnou součástí celého technického díla paroplynové elektrárny jsou strojovny, ve kterých jsou umístěny turbíny s generátory. Zatím jsou všechny významné časové milníky harmonogramu realizace strojoven plněny a postup jejich výstavby proto ukazuje, že odzkoušení technologie obou strojoven bude spuštěno v plánovaném termínu. Úkolem tohoto článku je podrobněji popsat technické řešení obou samostatných ocelových konstrukcí objektů strojoven.

Jedná se o strojovnu parní turbíny a strojovnu plynových turbín. V průběhu projekční přípravy obou objektů se měnily jak požadavky ze strany zpracovatelů projektu technologie, tak i technické normy pro zatížení a navrhování stavebních konstrukcí. Tyto změny se projevily v tom, že v rámci realizační dokumentace bylo nutné některé problémy řešit nestandardními postupy v souladu s nejnovějšími vědeckými poznatky, protože již nebylo možné zasáhnout do základního dispozičního uspořádání objektů pevně daných stavebním povolením. Obsahem článku je proto podání základních informací o konstrukčním řešení obou objektů především se zaměřením na nestandardní způsoby řešení dílčích problémů.

FUNKCE PAROPLYNOVÉ ELEKTRÁRNY

Paroplynový cyklus je založen na využití plynové turbiny jako spalovacího zařízení, ve kterém se chemická energie z paliva přeměňuje nejen na energii tepelnou jako v konvenčním kotli, ale navíc také přímo na energii mechanickou. V nově budované paroplynové části Elektrárny Počerady je palivo zemní plyn, které je spalováno ve dvou plynových turbinách, jejichž generátory vyrábějí elektrickou energii. Odpadní teplo obsažené ve spalinách z plynových turbin je poté využito pro dva kotle na odpadní teplo, které vyrábějí páru pro jednu parní turbinu, jejíž generátor také vyrábí část celkového výkonu elektrické energie paroplynového cyklu. V tomto uspořádání vyrobí každý generátor 1/3 celkového elektrického výkonu zdroje, který je 880 MWe. Na obrázku číslo 1 je celkový model nového zdroje, kde v levé části je objekt spalovacích turbín se dvěma vystupujícími přístavky pro generátory. Za tímto objektem jsou vidět horní části obou kotelen s komíny, v pravé části obrázku je pak objekt parní turbiny a část chladicí věže.

STROJOVNA PARNÍ TURBÍNY

Popis konstrukce

Technologická část parní turbíny zahrnuje vlastní halový prostor strojovny, ve kterém je umístěna turbína s generátorem a dále dva přístavky s navazujícími technologickými provozy a kancelářemi. Strojovna je jednolodní hala orientovaná ve směru jihovýchod-severozápad. Přiléhající jihozápadní přístavek dozorny je dvoutraktový čtyřpodlažní a jsou v něm umístěny kanceláře, rozvodny, strojovny vzduchotechniky a chemické provozy. Přiléhající severovýchodní přístavek je jednotraktový trojpodlažní a jsou v něm technologické provozy a prostory s rozvody parních potrubí.

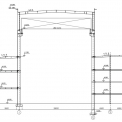

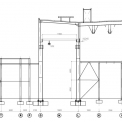

Staticky je celý objekt řešen jako jeden celek. V příčném směru se jedná se o rámový systém doplněný soustavou příhradových ztužidel, v podélném směru o systém zajištěný především příhradovými ztužidly. Samotná strojovna je staticky řešena jako jednolodní halový objekt o rozpětí 28 m, délky 7 × 10 = 70 m a výšky pod rámový roh 33,7 m. Vazba je řešena jako rámová, sloupy vnitřních vazeb jsou vetknuté do základů v úrovních –1,0 m až –6,8 m. Část hlavních sloupů je kotvena v úrovni –1,0 m pomocí lepených kotev pro montážní i provozní stav. Zbytek je kotven v úrovních od –3,55 m až do –6,8 m pomocí lepených kotev pouze pro montážní stav, zatímco v provozním stavu jsou sloupy zabetonovány do ŽLB stěn až po úroveň –0,3 m. Rámová vazba je plnostěnná z profilů tvaru I z materiálu jakosti S355. V krajních řadách jsou stěnové sloupy, které jsou v úrovni pod jeřábovou dráhou vodorovně podpírány vodorovnými příhradovými nosníky zapojenými po podélných ztužidel. Střešní ztužení a prosté plnostěnné vaznice na rozpětí 10 m jsou součástí globální prostorové konstrukce. V úrovni +28,15 m je umístěna jeřábová dráha pro mostový jeřáb nosnosti 125/30 t. Prosté nosníky JD o rozpětí 10 m jsou svařované nesymetrické I profily výšky 1 500 mm z oceli S355 s plnostěnným vodorovným výztužným nosníkem. Typický příčný řez je na obrázku číslo 2. Na obrázku č. 3 je ocelový skelet před montáží opláštění.

Severovýchodní technologický přístavek má šířku 9,5 m a délku 50 m. Sloupy v krajní řadě jsou v příčném směru vetknuté a příčle jednotlivých podlaží a střechy jsou rámové. Stropy v úrovních cca +6,3 m a +12,5 m jsou řešeny spřaženými nosníky, případně ocelovými nosníky s podlahovými rošty.

Jihozápadní přístavek dozorny je dvoupolový o šířce 6,5 m + 6,95 m, dlouhý je 63 m. Část sloupů je vetknuta v příčné vazbě a kloubově kotvena pro podélný směr pomocí lepených šroubů. Část sloupů je vetknuta obousměrně přivařením k zabetonovaným kotevním deskám železobetonových suterénů. Příčle hlavních vazeb jsou vetknuté do sloupů. Hlavní vazby jsou po 10 m shodně s vazbami haly strojovny. Mezi ně jsou vloženy mezivazby, které jsou staticky řešeny jako soustava kloubově spojených sloupů a příčlí. Stropy v úrovních cca +3,9 m resp. +5,0 m, +8,4 m a +13,0 m jsou řešeny železobetonovými deskami, v některých částech spřaženými s ocelovými stropnicemi.

Obvodový plášť je z vodorovně kladených kazet s tepelnou izolací a s vnějším svisle kladeným trapézovým plechem. Střešní plášť je z trapézových plechů na maximální rozpětí 3,3 m s tepelnou izolací a hydroizolací.

ŽLB stropy s taženou výztuží z trapézových plechů

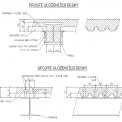

Železobetonové stropy obou přístavků jsou navrženy s trapézovými plechy, které mají nejen dočasnou funkci ztraceného bednění, ale především trvalou funkci tažené výztuže železobetonové desky, což je systém u nás zatím málo využívaný. Je použit speciálně profilovaný trapézový plech Cofrastra 70 tloušťky 1,0 mm, u kterého je smykového spojení plechu a betonem dosaženo prolisy ve stojinách TR plechu. Rozdělovací výztuž je ze svařovaných sítí.

Po statické a konstrukční stránce jsou použity dva typy desek. V části dozorny jsou navrženy ŽLB desky celkové tloušťky 200 mm jako prosté nosníky na rozpětí 5 m s tím, že příčle hlavních i mezilehlých vazeb jsou do desek částečně zabetonovány. Pro montážní stádium byly tyto desky podpírány pomocnými podporami v polovině rozpětí. V obou přístavcích jsou dále použity ŽLB desky celkové tloušťky 170 mm, které jsou řešeny jako spojité nosníky podpírané stropnicemi. Stropnice jsou s deskami spřaženy přivařenými trny. Trny byly k nosníkům přivařeny již ve výrobě. Trapézové plechy byly na stavbu dodány z výroby nejen v přesně předepsaných délkách, což je pro všechny TR plechy standardní způsob dodávky, ale navíc s připravenými otvory pro trny v přesných polohách. Proto se na stavbě trapézové plechy jednoduše nasadily na trny a konstrukčně připojily k nosníkům. Toto řešení zcela eliminovalo na stavbě nutnost řešit připojování spřahovacích prvků. Detaily řešení ŽLB desek jsou na obrázku č. 4.

Požární odolnost řešená lokálním požárem

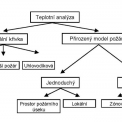

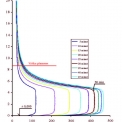

Pro jednotlivé části nosné ocelové konstrukce byla požadována požární odolnost od R15 do R30. U těch konstrukcí, kde byla požadována odolnost R15, byl proveden standardní výpočet s využitím normové nominální křivky. Pro dozornu byl požadavek R30 řešen obkladem nosné konstrukce. Tento požadavek vyplynul ze stavebního řešení vnitřních prostor. Pro část hlavní konstrukce haly byl s ohledem na spolupůsobení s dozornou také předepsán požadavek na R30. Schéma možných způsobů řešení teplotní analýzy k určení požadované požární odolnosti stavebních konstrukcí je na obrázku č. 5.

Z uvedeného schématu je zřejmé, že pro přesnější analýzu chování konstrukce při požáru je nutné použít přirozené modely požáru. Zpřesněné modely jsou zatím v počáteční fázi výzkumné činnosti a zatím se s ohledem na velký počet potřebných vstupních parametrů pro danou úlohu nadaly použít. S ohledem na velikost požárního úseku byl jako jediný možný použit model lokálního požáru. Riziko požáru vychází z instalované technologie, a proto byl jako pravděpodobný zdroj požáru pro účely posouzení hlavní konstrukce uvažován hydraulický olej používaný ke chlazení technologických zařízení. Pro posouzení byl použit následující předpoklad: v důsledku netěsnosti na olejovém potrubí dochází k úniku hydraulického oleje, který vytéká a rozlévá se na podlaze. Předpokládá se rozlití cca 125 litrů oleje na kruhové ploše o průměru 4 m (plocha 12,56 m2), tzn. vrstva oleje je silná cca 1 cm. Poté, co dojde k zapálení oleje rozlitého na podlaze, je hořící olej dále doplňován olejem vytékajícím z netěsného potrubí. Předpokládá se, že požár může vzniknout na podlaze strojovny v úrovni ±0,0 m, kde je požár je v těsné blízkosti sloupů a ztužidel. Dále může vzniknout na základu turbíny ve výšce +12,500, kde je požár ve vzdálenosti min. 4,3 m od osy sloupu. Poloha obou variant ve vztahu k posuzovaným prvkům je na obrázku č. 6.

Parametry požárního zatížení pro výpočet byly převzaty z [3], protože normy platné pro navrhování konstrukcí na účinky požáru, konkrétně ČSN EN 1993-1-2, neřeší požár tekutých hořlavých látek v záchytné jímce nebo rozlitých na podlaze. Pro účely posouzení byl uvažován průměr požáru d = 4 m, výhřevnost oleje H = 46 400 MJ/kg, hustota oleje 760 kg/m3, rychlost odhořívání = 0,039 kg/m2s, součinitel kβ = 0,7 m–1. Jmenované údaje platí pro transformátorový olej, který má ale velmi podobné vlastnosti jako olej hydraulický. Vzhledem k tomu, že požár se velmi rychle šíří, rychlost uvolňování tepla použitá ve výpočtu nemá počáteční fázi rozhořívání, ale plnou hodnotu od začátku požáru, která je po celou dobu trvání požáru konstantní. K tomu, aby požár trval 30 minut a byla dosažena nejvyšší možná teplotu v ocelové konstrukci je třeba, aby olej, který shoří, byl nahrazen novým olejem vytékajícím z netěsného potrubí. Množství oleje, které shoří za minutu je 38,7 l, což představuje 1 191 l za dobu požáru. Rychlost uvolňování tepla Q = 21 316 kW. Vzhledem k výšce haly je zvolen model, kdy plameny nedosahují až ke střeše. Výška plamene byla vypočtena na Lf = 8,57 m. S ohledem na dispoziční uspořádání se předpokládalo, že plameny nemohou posuzovaný prvek obklopit. Teplota nechráněné ocelové konstrukce byla spočítána přírůstkovou metodou a pro jednotlivé prvky ocelové konstrukce nepřekročila 500 stupňů. Na obrázku č. 7 je model povrchové teploty sloupu jednostranně zasaženého požárem.

Použití lokálního požáru pro uvažovaný požární scénář vedlo k významně nižším teplotám konstrukce, než by bylo dosaženo při užití nominální křivky. Vzhledem k velikosti prostoru a skutečné požární zátěži vyplývající ze způsobu využití prostoru a instalované technologii je použití přesnější metody zcela opodstatněné. Podrobně je problematika řešena v [1].

STROJOVNA SPALOVACÍCH TURBÍN

Statické řešení objektu

Strojovna spalovacích turbín je zateplená dvoulodní hala. Hlavní lodí z hlediska technologického je strojovna o rozpětí 12,6 m. V ní jsou osazeny dvě spalovací turbíny. Obsluhu turbín zajišťuje mostový jeřáb nosnosti 165 t, který je osazen na jeřábové dráze v úrovni +19,045 m. Vedlejší lodí je mezistrojovna o rozpětí 21,5 m s vloženými mezisloupy pod podlažím +12,5 m. Mezistrojovna zajišťuje technologické propojení kotelen se spalinovými turbínami. Vlevo od hlavní haly jsou dva přístavky s generátory. Staticky tvoří jmenované části jeden celek. Příčná vazba je na obrázku číslo 8.

Příhradové ztužidlo, umístěné v pravé lodi mezi osami L a K bylo doplněno až v závěrečné fázi projektu při optimalizaci konstrukce, protože až do té doby nebylo zřejmé, zda by nepřekáželo technologii. Jeho instalací se konstrukce tam, kde nejsou přístavky generátorů, výrazně ztužila. S ohledem na změny v požadavcích technologie a změny v zatížení větrem uplatněním nových ČSN EN v průběhu projekčních praci mezi zpracováním jednotlivých stupňů projektu bylo ztužení objektu nutné.

Ze statického hlediska se jedná o celkem běžnou prostorovou prutovou konstrukci. Při výpočtu bylo paralelně pracováno na několika modelech. Základem byl prostorový model, zahrnující hlavní prvky konstrukce: příčné vazby, hlavní podélné nosníky plošin i střechy, nosnou konstrukci přístavků, jeřábové dráhy a prvky stěn, včetně horizontálních a vertikálních ztužidel. Pro řešení dílčích problémů byly použity rovinné modely separované z modelu prostorového. Na obrázcích č. 9 a 10 jsou ukázky ocelového skeletu.

Posouzení deformace jeřábové dráhy

Rovinný model byl využit také při zpřesněném posouzení deformací jeřábové dráhy pro jeřáb 165 t v hlavní lodi. Protože se problematika dostatečné tuhosti ukázala jako velmi významná, bylo nutné ji řešit s využitím všech dostupných výpočetních možností. K tomu zde uvedeme několik podrobností. Původní výpočet na „globálním“ modelu ukázal, že vzdálenost mezi jeřábovými dráhami se vlivem zatížení mění více, než povoluje platná norma ČSN EN 1993-6. V tabulce 7.1 citované normy na řádku e citované tabulky je hodnota rozdílu vzdálenosti os kolejí na obou větvích jeřábové dráhy pouze 10 mm pro kombinaci zatížení jeřábem a zatížení celého objektu včetně klimatických a teplotních.

První výpočty napovídaly, že toto přísné kritérium bude velmi obtížné splnit, protože výsledné hodnoty byly až dvojnásobné! Podrobnější rozbor pak ukázal i hlavní příčinu problému. Bylo jím využití automatické generace zatěžovacích kombinací ve výpočetním programu. Programu bylo jen předepsáno, aby deformace od stálého zatížení neuvažoval, protože se vyrovnají při rektifikaci dráhy. Ostatní zatěžovací stavy byly kombinovány automaticky. Na rozdíl od starších norem se ale v EC3 neposuzují pouze deformace od zatížení jeřábem. Deformace, se stanovují kombinační rovnicí dle ČSN EN 1990 pro trvalou a dočasnou návrhovou situaci v následujícím tvaru:

gG,j * G k,j + g Q,1 *Q k,1 + S gQ,,i *yQ,i* Q k,I

Program postupoval přesně podle EC, takže jako rozhodující zatížení vyhodnotil to s největším účinkem (zpravidla vítr) a k němu přidával s příslušnými zmenšujícími součiniteli zatížení další. Velké horizontální deformace od větru a ostatního nahodilého zatížení při jeho nesymetrickém rozložení na konstrukci pak vedly k tomu, že v rozhodujících kombinacích nebyl jeřáb uvažován jako hlavní zatížení. Proto byla upravena kombinační pravidla pro ověření deformace tak, aby pro deformaci jeřábových drah bylo zatížení od jeřábu vždy uvažováno jako hlavní. Oprávněnost tohoto postupu při vytvoření kombinací byla ještě ověřena moderní pravděpodobnostní metodou SBRA – viz [2].

Nakonec bylo s dodavatelem jeřábu ještě domluveno zvýšení vůle v nákolku. Příčné síly se sice ve výpočtu podle ČSN EN 1993-6 poněkud zvýšily, ale výsledná deformace už kritérium normy splnila.

ZPRACOVÁNÍ VÝROBNÍ A MONTÁŽNÍ DOKUMENTACE

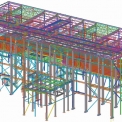

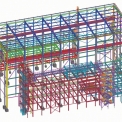

Výrobní dokumentace byla až na některé drobné doplňkové konstrukce zpracována s využitím systému Tekla Structures. Výsledkem práce je 3D model celé konstrukce včetně všech konstrukčních detailů, ze kterého jsou následně generovány dílenské výkresy ve formě montážních sestav, dílců, položek a případně i NC dat pro pálicí stroje. Na obrázku číslo 11 je 3D model ocelové konstrukce strojovny plynových turbín, na obrázku číslo 12 ocelové konstrukce strojovny parní turbíny.

Kromě zefektivnění přípravy vlastní výrobní dokumentace má práce s programem i další příznivý dopad: správným použitím a kombinací s jinými profesemi, pracujícími ve 3D, se dá relativně snadno zabránit případným kolizím. Proto byly jednotlivé části a následně i celé konstrukce exportovány do formátu PDMS, které sloužili generálnímu projektantu ke koordinaci ocelové konstrukce a technologie.

Velkou výhodou 3D modelování celé konstrukce v rámci zpracování dílenské dokumentace byla i možnost předávat přesná data o ocelové konstrukci pro technologický 3D model celé konstrukce včetně všech technologických zařízení a rozvodů, který slouží k zamezení nebezpečí případných kolizí konstrukce a technologie. Praxe ukázala nezbytnost 3D koordinace v rámci počítačových modelů především při řešení sekundárních nosných konstrukcí vnitřních rozvodů technologické páry, které v prvotním samostatném návrhu jiného zpracovatele velmi negativně ovlivňovaly již fyzicky realizovanou hlavní nosnou ocelovou konstrukci zejména díky modelování pevných podpor v místech připojení sekundární konstrukce k hlavní nosné konstrukci. Propojením modelů bylo možné optimalizovat účinky sekundární konstrukce včetně provedení přípojů tak, aby již hotová hlavní nosná konstrukce nemusela být dodatečně upravována a model působení sekundární konstrukce se mnohem více přiblížil skutečnému chování ovlivněnému skutečnou tuhostí obou propojených konstrukcí.

| Účastníci výstavby hlavního výrobního bloku (HVB) | |

| Generální projektant stavební části HVB | Metroprojekt a.s. |

| Generální dodavatel stavební části HVB | Metrostav a.s., divize 8 |

| Zhotovitel dilenské dokumentace OK a části projektové dokumentace OK HVB | Excon a.s. |

Materiál byl prezentován na konferenci Konstrukce 2012 v Lednici.

LITERATURA:

[1] Ing. Zdeněk Sokol, Ph.D., Ing. Jaroslav Vácha, Dodatek statického výpočtu Haly parní turbíny – lokální požár, 2012

[2] Ing. Pavel Háša, Aplikace SBRA při posouzení mezního stavu použitelnosti haly v Elektrárně Počerady. Příspěvek z celostátní konference se zahraniční účastí „SPOLEHLIVOST KONSTRUKCÍ“, Fakulta strojní ČVUT Praha 2011

[3] Fire Dynamics Tools (FDT): Quantitative Fire Hazard Analysis Methods for the U.S. Nuclear Regulatory Commission Fire Protection Inspection Program (NUREG–1805)

Steel Constructions of Engine Rooms of a New Fossil Fuel Source in Počerady Power Plant

Construction of the first significant fossil fuel source for generation of electric power in the Czech Republic was being prepared for several years and now is getting to its final phase of implementation. The new source is being constructed in Počerady Power Plant in a vicinity of existing coal power plant. The engine rooms containing turbines and generators represent an inseparable part of the whole technical structure of the fossil fuel power plant. So far, all significant deadlines of an implementation programme of the engine rooms have been met and thus a process of their construction shows that testing of technology of both engine rooms will be carried out within a planned date. A detailed description of technical solution of the both engine room steel constructions is in the centre of this article.