Svařování a dělení

Svařování a dělení  Nové nízkouhlíkové oceli feritické báze a jejich vzájemná svařitelnost

Nové nízkouhlíkové oceli feritické báze a jejich vzájemná svařitelnostNové nízkouhlíkové oceli feritické báze a jejich vzájemná svařitelnost

Rubrika: Svařování a dělení

V článku jsou uvedeny nízkouhlíkové feritické oceli podle ISO/TR 15608 podskupiny 1.3 (označení N), skupiny 2 (označení M), skupiny 3 (označení Q a QA), skupiny 6 (T22, 23, 24) a nízkouhlíkové feritické korozivzdorné oceli skupiny 7 (oceli COR). Jsou předkládány postupy svařování feritických ocelí shodného chemického složení ve shodě s doporučeními pro svařování ČSN EN 1011 – 2 – 3.

V další části jsou podle zkušeností autora předloženy postupy svařování nizkouhlíkových ocelí feritické báze nestejného chemického složení pro případ, ve kterém svarový spoj pracuje za teplot do 300 °C. Dále pro prostředí, ve kterém se uvažuje pracovní teplota vyšší než 300 °C, tj. pro případ, kdy svarový spoj pracuje v oblasti tepelně aktivovaných dějů za spolupůsobení difúzních procesů.

VÝBĚR NOVÝCH VYSOKOPEVNOSTNÍCH OCELÍ PRO SVAŘOVANÉ KONSTRUKCE

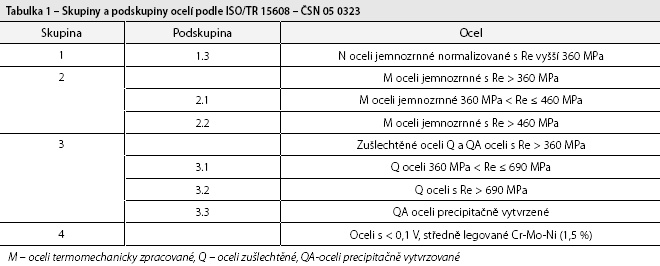

Oceli o vyšší pevnosti a oceli vysokopevnostní určené pro svařování, které jsou k dispozici v rámci konstrukčních ocelí ve skupinách 1, 2 a 3 (ISO TR 15608 – ČSN 05 0323), lze rozdělit do jakostních tříd:

- uhlíkové konstrukční normalizačně žíhané oceli pro konstrukce pracující za normálních teplot EN 10025+A1 (revidované vydání EN 10025-2),

- uhlíkové konstrukční jemnozrnné normalizačně žíhané oceli pro pracovní teploty normální i snížené - EN 10113-2 (nové vydání EN 10025-3 a 10025-4),

- oceli s vyšší hodnotou meze kluzu EN 10149 a 10137 (nové vydání EN 10025-6),

- oceli pro tlakové nádoby a zařízení EN 10028-2 a 3 a pro výkovky EN 10222-1,

- oceli se zvýšenou odolností proti atmosférické korozi (nové vydání EN 10025-5).

V rámci nového vydání ČSN EN 10025 nemění se:

- oceli pro tlakové nádoby a zařízení EN 10028-2 a 3,

- oceli s vyšší hodnotou meze kluzu EN 10149.

Z hlediska svařování v návaznosti na zkoušky svářečů podle ČSN EN 287, jsou nové nízkouhlíkové feritické oceli rozděleny do skupin a podskupin a jsou uvedeny v tab. 1.

Mikrolegované jemnozrnné oceli mají základ ve výrobě normalizačně žíhaných ocelí (označení N), u kterých řízené válcování je ukončeno za teploty Ar3+50 °C. Podle ČSN EN 10028-díl 5 jsou vyráběny s hodnotou meze kluzu až 460 MPa a jsou určeny v provedení N (nízké teploty) a H (vyšší teploty) především pro tlakové nádoby. V provedení L (L1, L2) jsou též vhodné pro únavově namáhané konstrukce. Oceli jakosti ČSN EN 10025-díl 2 a 3 jsou dodávány s hodnotou meze kluzu 460 až MPa a jsou určeny pro svařované konstrukce. Podle ČSN EN 10149 jsou také dodávány v provedení N s hodnotou meze kluzu až 420 MPa.

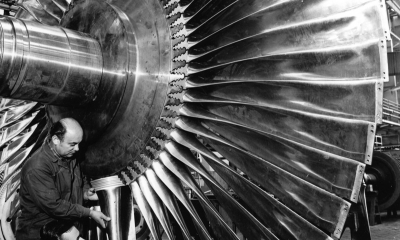

Doporučení uváděná v normách pod označením M jsou platná pro termomechanicky zpracované oceli vyrobené moderním metalurgickým procesem, tj. řízeným válcováním a doválcováním za teploty Ar3–40 °C. Po válcování jsou oceli řízeně ochlazeny. Termomechanické zpracování v návaznosti na diagram anizotermického rozpadu austenitu je zřejmé z obr. 1. Zvýšení pevnostních hodnot je dosaženo deformačním příspěvkem zpevnění, tj. zpevněným deformovaným feritem a nízkouhlíkovým martenzitem.

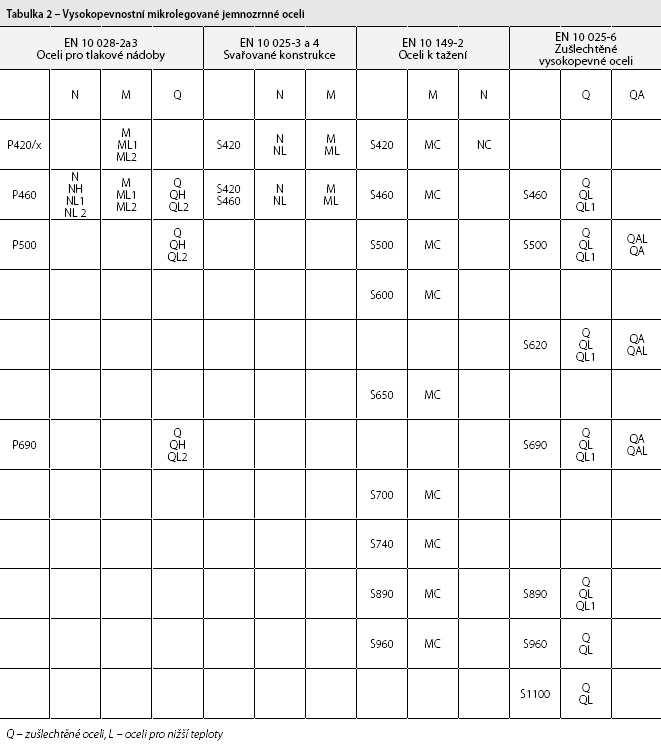

Termomechanicky zpracované oceli (M) jsou zařazeny v ČSN 05 0323 do skupiny 2. Podle ČSN EN 10028-díl 3 jsou dodávány s hodnotou meze kluzu až 460 MPa pro tlakové nádoby. ČSN EN 10025-díl 3 a 4 uvádí oceli s hodnotou meze kluzu až 460 MPa a doporučuje je pro svařované konstrukce. S vysokou hodnotou meze kluzu až 960 MPa jsou podle ČSN EN 10149-2 doporučeny oceli pro deformaci za studena.

Vysokopevnostní jemnozrnné oceli po změně označení jakosti jsou uvedeny v tab. 2.

Zušlechtěné (Q) a precipitačně zpevněné (QA) oceli jsou zařazeny do skupiny 3. Zušlechtěné oceli jsou po řízeném válcování a doválcování za teploty Ar3–40 °C zrychleně ochlazeny do teploty 450 °C ve vodním prostředí (sprcha), případně jsou po ochlazení znovu šlechtěny. Podle ČSN EN 10028-díl 6 jsou dodávány s hodnotou meze kluzu až 690 MPa pro stavbu tlakových nádob a dále pro stavbu svařovaných ocelových konstrukcí (ČSN EN 10025 díl 6) s hodnotou meze kluzu až 690 MPa ve stavu zušlechtěném a precipitačně zpevněném a s hodnotou meze kluzu až 1.100 MPa v ušlechtěném stavu. Oceli s označením L jsou určeny k použití za nízkých teplot a k deformaci za studena. Precipitačně zpevněné oceli jsou po řízeném válcování a ochlazení popouštěny na teploty, při kterých se výrazně zpevní.

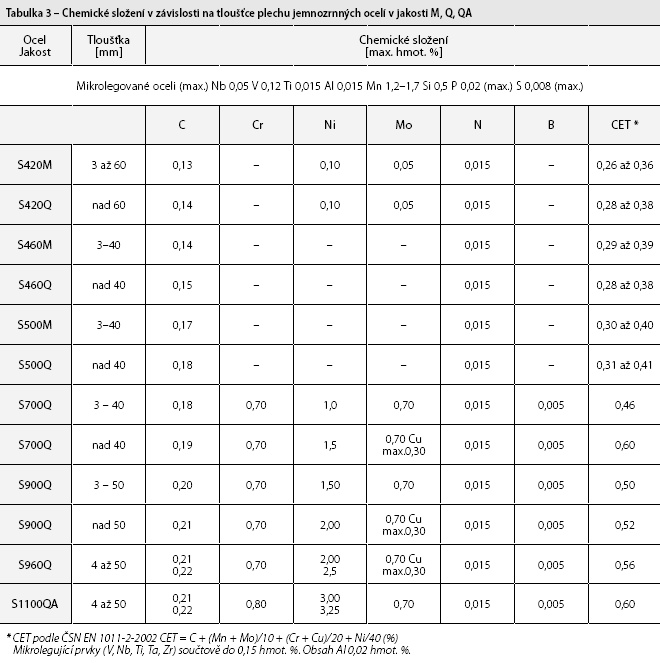

V rámci tepelně mechanicky řízeného procesu se osvědčil řízený rekrystalizační proces austenitické matrice, kterým lze získat u mikrolegovaných ocelí velmi jemná feritická zrna. Doválcováním za snížené teploty (Ar3–40 °C) a zrychleným ochlazováním lze dosáhnout požadovaných vlastností při daleko nižším obsahu slitinových prvků, jmenovitě Ni, Cr a Mo. Přitom oceli jsou v rozsahu do 50 mm vyráběny s jednotným ekvivalentem uhlíku Ce 0,46, dále do tloušťky 100 mm s Ce 0,56 a do tloušťky až 130 mm s Ce 0,64 (S690M), počítaného podle CET (ČSN EN 1011-2, tab. 3). Oceli pro teploty –40 (L1) až –60 °C (L2) mají snížený obsah nečistot.

Vysokopevnostní a zároveň otěruvzdorné oceli jsou označovány podle tvrdosti HB. Ku př. HB 400 EN 1.8714 (Re 1.100 MPa), HB 500 EN 1.8734 (Re 1.300 MPa). Základní požadavky na nové typy vysokopevnostních ocelí jsou spojeny, s výjimkou vysoké hodnoty meze kluzu a houževnatosti, s odolností oceli proti křehkému porušení i za nízkých teplot [1, 2]. Daným požadavkům vyhovují mikrolegované oceli se zpevněným (deformovaným) feritem a martenzitické oceli s nízkým obsahem uhlíku. S výjimkou substitučního a intersticiálního příspěvku zpevnění oceli je u vysokopevnostních ocelí využito deformačně-dislokačního (a precipitačního) zpevnění vedoucího ke zvýšení pevnosti v důsledku zjemnění zrn a zvýšení počtu dislokací, k jehož zachování musí být doba setrvání na vyšších teplotách minimální.

Jemnozrnnost oceli velmi příznivě potlačuje náchylnost oceli ke křehkému lomu, tj. posouvá tranzitní teplotu houževnatosti směrem k nízkým teplotám. Cílem mikrolegování (součtově do 0,15 hmot. % V, Nb, Ti, Ta, méně Zr a z části Al) je zjemnění feritických zrn mechanismem nukleace feritu v deformačně zpevněné austenitické matrici za současného snížení M/A (martenzit/austenit) složky v případě vzniku granulárního, masivního bainitu. Řízeným válcováním lze výhodně ovládnout vznik deformovaného intragranuálního acikulárního feritu vedoucího k vyšší úrovni mechanických vlastností. Z hlediska svařování je příznivý důsledek vysoké čistoty, mikrolegování a řízené deformace ve snížení ekvivalentu CET za současného potlačení tvorby trhlin za studena indukovaných vodíkem a vzniku zbrzděných trhlin.

Z metalurgického hlediska to znamená zabezpečit vysokou metalurgickou čistotu a uskutečnit důslednou kontrolu deformačního procesu s potlačením rekrystalizačních procesů a řízeně ovládnout rychlost ochlazování v průběhu válcování a po válcování. Z hlediska aplikace příspěvků zpevnění, závislých na deformaci, je složení mikrolegovaných jemnozrnných ocelí upravováno podle tloušťky válcovaného plechu (tab. 3). Z mikrolegovaných jemnozrnných ocelí jakosti, nejčastěji jakosti S 700, jsou vyráběny jeřáby příhradové (obr. 2), nebo tubusové konstrukce (obr. 3), používané při stavbě svařovaných ocelových konstrukcí.

TECHNOLOGIE SVAŘOVÁNÍ VYSOKOPEVNOSTNÍCH OCELÍ

Pracovní postup musí být při svařování jemnozrnných zvláště termomechanicky zpracovaných ocelí veden tak, aby nedošlo procesem svařování k nepříznivému snížení vlastností spoje v tepelně ovlivněné oblasti (TOO). Doporučuje se svařovat přídavnými materiály s nejmenším průvarem, menšími průměry elektrod (elektrodovými dráty), menšími proudy a větší postupovou rychlostí s tepelným příkonem do 10 kJ/cm. Při stehování se svařuje housenkami delšími než 50 mm, které se znovu převaří, z důvodu vzájemného vyžíhání TOO a již navařené housenky, za současného snížení obsahu difúzního vodíku na minimum [1, 2, 3].

Velké tloušťky je výhodné svařovat metodou dílčího polštářování. Při svařování velkých tlouštěk je možné použít ke svařování kořenových vrstev níže legovanou elektrodu s výhodnými plastickými vlastnostmi. Počet vrstev ve svarovém spoji při svařování bez kývání (pmin) je možné směrně určit podle vzorce:

![]()

kde d je tloušťka plechu (mm).

Při vícevrstvém svařování nemá teplota mezi housenkami (interpass teplota) překročit 200 °C. Všeobecně při výrobě konstrukcí z vysokopevnostních ocelí dodržujeme doporučení daná normami, které souvisejí se svařováním a s vyráběnou konstrukcí z jemnozrnných ocelí.

Jmenovitě lze doporučit dodržovat pravidla uvedená v normách: ČSN P ENV 1090-1 a ČSN 73 2601 Zm. 2: Provádění ocelových konstrukcí, DIN 18 800-7, ČSN EN 1011-2, které velmi podrobně pojednávají o svařování ocelových konstrukcí. Svařované podvozkové a hlavní nosné rámy elektrických lokomotiv, moderní koncepce, které je vhodné vyrábět z mikrolegovaných jemnozrnných ch ocelí jakosti S 700, jsou na obr. 4 a 5.

Zkřehnutí tepelně ovlivněné oblasti (TOO) při svařování vysokopevnostních mikrolegovaných jemnozrnných ocelí (především u ocelí skupiny 4 velkých tlouštěk) velmi úzce souvisí s obsahem cínu (Sn), antimonu (Sb) a arsenu (As) v oceli a ve svarovém kovu. Cín, antimon a arsen spolu s fosforem (P) vykazují poměrně vysokou rozpustnost v základní feritické matrici oceli. Nepříznivý důsledek těchto prvků způsobují Mn a Si (desoxidace oceli a svarového kovu) segregačním mechanismem (vytlačováním) fosforu, síry, antimonu a arsenu k hranicím zrn s následnou mezikrystalovou (intergranulární) degradací.

Orientačně lze intergranulární křehkost v TOO, způsobenou fosforem a cínem v interakci s manganem a křemíkem, vyjádřit podle Watanableho J-faktorem ve tvaru:

J = (Mn + Si) . (P + Sn).104,

který by neměl překročit hodnotu 150.

Při obsazích 0,75 hm. % Mn, 0,25 hm. % Si, 0,008 hm. % P a 0,004 hm. % Sn je J faktor 120, což je vyhovující.

Hodnocení podle kriteria J se dále rozšířilo o vliv antimonu (Sb) a arsenu (As). Vztah je potom definován Bruscato indexem X, v němž jsou odstupňovaně vyjádřeny vlivy prvků v ppm (10–4 hm %).

![]()

Potom při obsazích 0,012 hm. % P (120 ppm), 0,002 hm. % Sb (20 ppm), 0,004 hm. % Sn (40 ppm) a 0,004 hm. % As (40 ppm) je X = 15. Při tom Bruscato index X nemá překročit hodnotu 20 (X max. 20 ppm).

V ČSN EN 1011-2 příloze E je pro metodu 12 (svařování pod tavidlem) uvedena jednotka praskavosti UCS, vztažená ke svarovému kovu:

UCS = 230.C + 190.S + 75.P + 45.Nb - 12,3.Si - 5,4.Mn - 1

Pro běžné obsahy legujících prvků ve vysokopevných ocelích hodnoty menší než 10 UCS vyjadřují vysokou odolnost a nad 30 nízkou odolnost proti praskání. Všeobecně prvky, které samostatně způsobují krystalizační praskání, vedou ke zvýšení přechodové teploty z oblasti lomů křehkých do oblasti lomů houževnatých. Zvýšení přechodové teploty je velmi nepříznivé zvláště u konstrukcí pracujících za snížených teplot, ku příkladu u konstrukcí z ocelí označených L1 (–40 °C), nebo L2 (–60 °C), u kterých požadavek vysoké hodnoty nárazové práce ve svarových spojích nemusí být splněn v důsledku projevu škodlivých prvků. V těchto případech je nutné vyžadovat tavbové analýzy doplněné o množství škodlivých prvků Sb, Sn a As. Ostatní diskutované obsahy prvků jsou v tavbových analýzách v rámci 14 (a více) prvků udávány.

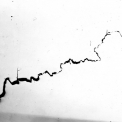

Podstatnou úlohu v množství vodíku v průřezu svarového spoje, tj. v kořenu, ve středu a na povrchu svarového spoje má předehřev při svařování a tepelné zpracování po svařování. Kupříkladu po svařování s předehřevem a ohřevem za teploty 150 °C (příznivá mezioperační teplota) bylo dosaženo na povrchu spoje, svařeného pod tavidlem (metoda 12), 4,6 ml/100 g, s následným nízko-teplotním žíháním za teploty 300 °C/6 hod se obsah vodíku snížil na 3,5 ml/100 g (tj. o 24 %) a po žíhání za teploty 600 °C/1 hod na 3,3 ml/100 g (o 28 %), což svědčí o příznivém vlivu nízkoteplotního zpracování s prodloužením doby žíhání (popouštění) z hlediska snížení obsahu difúzního vodíku a tím i potlačení možnosti vzniku trhlin za studena. Příklad šíření trhliny v přechodu mezi ocelí S 690 a svarovým kovem, vzniklé nedodržením technologie svařování, v neleptaném stavu je na obr. 6, v leptaném stavu nitalem, je na obr. 7.

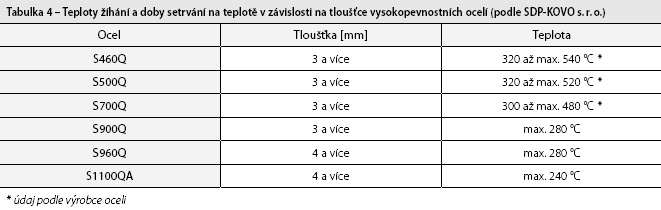

TEPELNÉ ZPRACOVÁNÍ SVAROVÝCH SPOJŮ VYSOKOPEVNÝCH OCELÍ PO SVAŘOVÁNÍ

V tab. 3 je uvedeno rozdílné chemické složení ocelí stejné jakostní třídy, lišící se pouze tloušťkou. Průměrná hodnota ekvivalentů uhlíku CET byla počítána podle vzorců uvedených v ČSN EN–1011-2. Z úvahy vyplývá důležitý poznatek pro svařování, že zcela jinak se svařuje kupř. u oceli S 700Q plech o tloušťce 10 mm a jinak o tloušťce nad 40 mm s vyšším obsahem niklu. Jinak je tomu u svarového kovu, kde mechanické vlastnosti zůstávají nezávislé na tloušťce plechu z důvodu, že svarové kovy jsou na rozdíl od základních materiálů zpevněny především substitučním účinkem legujících prvků. Z toho vyplývá i menší závislost svarových kovů na vlivu popouštěcích (žíhacích) teplot při následném tepelném zpracování svarových spojů žíháním ke snížení napjatosti. Žíhání vysokopevných ocelí za poměrně nízkých teplot je vhodné především v případě popuštění hran výpalků pálených nevhodnou technologií (bez předehřevu) a po svařování ocelí ve větších tloušťkách bez předehřevu (vznik trojdimenzionálního stavu napjatosti) z důvodu snížení špiček tvrdosti v tepelně ovlivněných zónách. Výsledky žíhání jsou uvedeny v tab. 4. Žíhání se též příznivě projeví snížením obsahu difúzního vodíku.

Důležité jsou informace o možnosti svařování feritických jemnozrnných a nízkolegovaných ocelí bez předehřevu. Je doporučeno použít v návaznosti na CET a svařovanou tloušťku kaskádový způsob svařování na hranici interpass teploty (150 °C). Poznatky jsou aplikovány a osvědčují se zvláště při svařování v kombinaci se žíhacími housenkami. Dále se doporučuje podle ČSN EN 1011-2 vybrané spoje svařovat austenitickými elektrodami báze CrNi 18-10 s výbornou a přitom přípustnou rozpustností vodíku ve svarovém kovu.

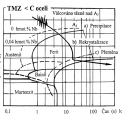

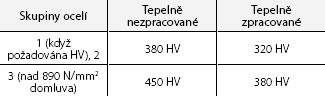

Ochlazovací dobu t8/5 (s) v tepelně ovlivněné oblasti svařované oceli lze spolehlivěji určit rozborem diagramu anizotermického rozpadu podchlazeného austenitu (ARA). Je-li dodržena ochlazovací doba t8/5 při svařování, potom lze předpokládat, že výsledná struktura svařované oceli v TOO bude odpovídat struktuře, uvedené v diagramu ARA. Podle požadované struktury v TOO lze předepsat parametry svařování tak, aby po svařování bylo v TOO dosaženo požadované tvrdosti a podle této byl doplněn postup svařování o mezioperační teplotu (120 °C) a následné tepelné zpracování (300 °C). Maximální přípustné hodnoty tvrdosti (HV10) u skupiny oceli 1, 2 a 3 (ČSN EN ISO 15614-1) jsou následující:

V normě ČSN EN 1011-2 [3] jsou též údaje o možnostech potlačení vzniku krystalizačních, likvačně-segregačních a eutektických trhlin vzniklých za horka při tuhnutí svarového kovu a fúzních zón. Náchylnost k teplým trhlinám lze vyjádřit pro specifikovaný rozsah prvků rovnicí UCS (stať: Zkřehnutí TOO), která je rovněž uvedena v normě ČSN EN 1011-2. a Q, po tepelném zpracování v oblasti teploty 600 °C a po opracování. Tlaková nádoba 440 MW pracuje podcreepové oblasti za teploty 320 °C.

VÝBĚR NOVÝCH OCELÍ PRO PROVOZ ENERGETICKÝCH ZAŘÍZENÍ NAD 350 °C

V porovnání s ocelemi pracujícími v podcreepové oblasti, tj. do teploty 350 °C včetně, je z termodynamického hlediska nutno podle strukturního stavu základního žárupevného materiálu a svarového kovu určit optimální teplotu předehřevu, dohřevu, meziochlazení a tepelného zpracování po svařování v návaznosti na dodržení požadované hodnoty žárupevnosti svarového spoje (ve shodě se strukturním stavem TOO). Materiálová svařitelnost nízkolegovaných žárupevných ocelí souvisí s chemickým složením, metalurgií výroby, čistotou a strukturním stavem ocelí, svarového kovu a teplem ovlivněných oblastí (TOO).

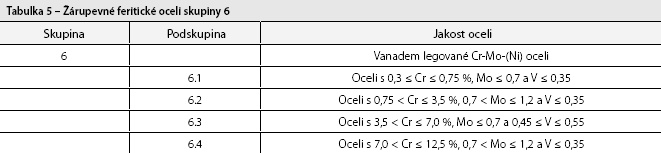

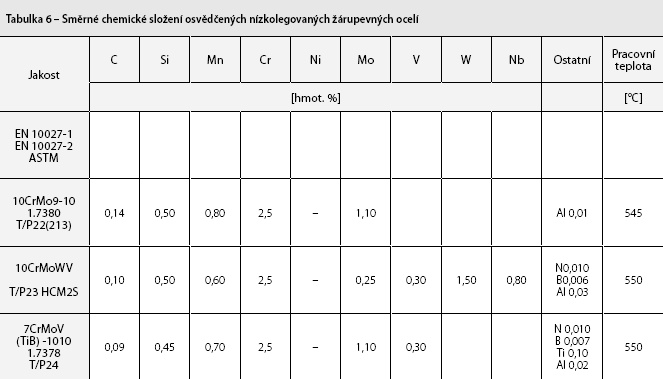

Základem nových metalurgicko-technologických postupů svařování je tudíž kombinace nejvhodnějších způsobů tepelného zpracování před svařováním v kombinaci s nejvhodnějšími teplotami předehřevu, dohřevu, meziochlazení v procesu svařování a tepelného zpracování po svařování [3]. Žárupevné oceli feritické báze pro provoz nad teplotou 350 °C jsou zařazeny do skupiny 6 a jsou uvedeny v tab. 5. Z nízkolegovaných žárupevných ocelí ve tvářeném i v litém stavu se na stavbu energetických zařízení používají především oceli typu CrMoV, které mohou být dále legovány nebo mikrolegovány Ni, W, Nb, Ti, N a B. Směrné chemické složení nově osvědčených a nově používaných nízkolegovaných žárupevných ocelí feriticko-bainitických strukturních fází, je uvedeno na tab. 6. Podle ISO/TR 15608 – ČSN 05 0323 jsou oceli zařazeny do skupiny 6. Jakost oceli je označena podle ČSN EN 10027-1 a ČSN EN 10027-2.

Základní požadavky na nové typy nízkolegovaných žárupevných ocelí jsou spojeny, s výjimkou vysoké hodnoty meze pevnosti při tečení za pracovní teploty (545 až 550 °C), se zvýšenou houževnatostí a odolností oceli proti křehkému porušení i za teplot okolí (20 °C). Uvedeným požadavkům vyhovují hlavně žárupevné oceli s nízkým obsahem uhlíku, které po ochlazení z oblasti austenitu rychlostí charakterizovanou stanovenou ochlazovací dobou v rozsahu teplot 800 až 500 °C tvoří strukturu, jejíž podstatnou částí je bainitický ferit laťkový se stabilními karbidickými (karbonitridickými) částicemi (precipitáty). Nejdůležitější vlastností bainitické struktury z hlediska svařování je její odolnost proti vzniku trhlin.

Oceli jsou úspěšně svařovány metodou 111, 135, 141, 12, případně dalšími metodami. Přídavné materiály jsou vyráběny předními výrobci přídavných materiálů a jsou dostupné s doporučením postupu tepelného zpracování po svařování. Mechanické vlastnosti svarových kovů z přídavných materiálů při svařování ocelí stejné strukturní báze – (stejnorodých přídavných materiálů se svařovanými materiály) – musí vykazovat ve svarovém kovu shodné mechanické, fyzikální, chemické a technologické vlastnosti ve shodě se základními materiály, tj. výrobce přídavných materiálů uvádí tepelné zpracování svarového kovu po svařování v návaznosti na hodnoty vrubové houževnatosti, tvrdosti a strukturní stav svarového kovu po svařování a po tepelném zpracování, který zaručuje hodnoty meze pevnosti při tečení za pracovní teploty svarového spoje.

Potom je nutné projednat s dodavatelem přídavných materiálů nejvyšší možnou popouštěcí teplotu po svařování z důvodu, že svarový spoj nemůže být popouštěn na vyšší teplotu než byl popouštěn základní materiál (doporučuje se snížení o 30 °C s prodloužením doby setrvání na teplotě). Jinak dojde ke snížení mechanických hodnot svařence, což vede k jeho úplnému tepelnému přepracování, které je téměř ve všech případech velmi obtížně proveditelné. Hodnoty meze pevnosti při tečení za pracovní teploty (kupř. 550 °C) se kontrolují podle ochlazovací doby t8/5, podle které lze získat v TOO svařovaného základního materiálu a ve svarovém kovu požadovanou strukturu a tím jistotu, že po tepelném zpracování nebude porušena jakost nesvařovaného základního materiálu a jakost svarového kovu.

NOVÉ FERITICKÉ KOROZIVZDORNÉ OCELI A JEJICH SVAŘITELNOST

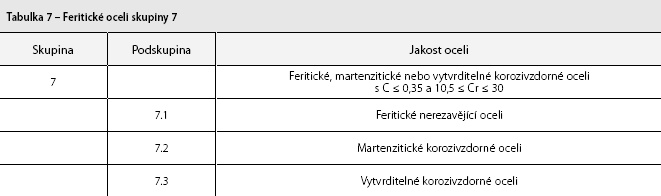

Do skupiny 7 – tak, jak je uvedeno v tab. 7, jsou zařazeny feritické, martenzitické a precipitačně vytvrzené martenzitické korozivzdorné oceli. Oceli martenziticko-austenitické nejsou ve skupině 7 jmenovitě zahrnuty, lze je však zahrnout do podskupiny 7.2. Výrobky z 13% Cr ocelí v litém stavu jsou na obr. 9 (oběžné kolo Peltonovy vodní turbíny). Výrobky z 13% Cr ocelí jsou opravovány svařováním a následně v mnoho případech svařovány.

Feritické chrómové korozivzdorné oceli se svařují podle ČSN EN 1011-3. Pokud jde o doporučení pro svařování martenzitických chrómových ocelí je o nich rovněž pojednáno v ČSN EN 1011-3. Přestože v dosud publikovaném pojednání (TDS Brno SMS 2008 [5]) je uveden postup svařování martenziticko-austentických ocelí, jsou v předkládané práci uvedeny výsledky, získané výzkumem svařování nových, velice aktuálních ocelí COR, používaných nejenom pro turbíny hydroelektráren, turbokompresory, avšak též v modifikaci chemického složení pro koncové lopatky parních turbin.

V technické literatuře [4, 5], zabývající se množstvím austenitu v ovlivněných oblastech svarových spojů ocelí X4CrNi13-6, se uvádí, že objem stabilního austenitu (Au1) – (obr. 10) se pohybuje po svařování okolo 9 obj. % a s teplotou žíhání do 560 °C se téměř nemění. Se stoupající popouštěcí teplotou (620 °C) se dostáváme do oblasti vyššího obsahu ještě stabilního austenitu (28 – 30 obj. %), který se skládá z 8 obj. % z původního stabilního (zbytkového) austenitu (Au1) a z 20 obj. % po ochlazení ještě stabilního disperzního austenitu (Au2 – obr. 10), nově vzniklého při popouštění (průběh při teplotě 620 °C). Po ohřevu na vyšší popouštěcí teploty se obsah austenitu prudce zvyšuje (650 °C – 50 obj. % austenitu) s tím, že se skládá z původního zbytkového austenitu (Au1), z nově vzniklého stabilního disperzního austenitu (Au2) a nestabilního austenitu (Au3). Nestabilní austenit (Au3) po ochlazení svarového spoje na teplotu 20 °C spoje transformuje na martenzit s možností vzniku trhlin (prasklin) za studena indukovaných vodíkem. Při popuštění oceli X4CrNi13-6 na teplotu 650 °C je struktura oceli tvořena 50 obj. % původním nízkouhlíkovým popuštěným martenzitem, z 8 obj. % původním stabilním disperzním austenitem, ze 12 obj. % nově vzniklým stabilním disperzním austenitem a z 30 obj. % nově vzniklým martenzitem z nestabilního austenitu s tím, že se zvyšující se popouštěcí teplotou se obsah martenzitu, vzniklého v průběhu popouštění, prudce zvyšuje.

Nově vzniklý martenzit transformací z nestabilního austenitu není již dále tepelně zpracován a je nevýhodný. Na obr. 10 je rovněž uveden vliv popouštěcí teploty na hodnoty Rp0,2, Rm a KCV v závislosti na množství stabilního zbytkového (Au1), disperzního (Au2) a nepříznivého nestabilního (Au3) austenitu, který transformují během ochlazení z popouštěcí teploty na martenzit. Strukturní fáze nízkouhlíkového martenzitu a austenitu po popouštění martenziticko-austenitické oceli G-X5CrNi13-6 jsou uvedeny ve spodní části obr. 10. Svařování ocelí G-X5CrNi13-6 s přídavnými materiály shodné báze vychází z postupů svařování a oprav klasických ocelí G-X5CrNi13-1 s tím, že postupy jsou modifikovány z hlediska přítomnosti stabilního austenitu v TOO základních materiálů a ve svarovém kovu. Teploty předehřevu se u oceli G-X5CrNi13-6 pohybují okolo 100 až 150 °C, interpass teploty okolo 180 °C, meziochlazení na teploty 80 až 120 °C, s následným tepelným zpracováním za teploty 425 °C (s prodloužením popouštěcí doby na 10 h) nebo 590 °C (6 h).

V krajním případě při opravách ve vodních elektrárnách se svařuje s teplotou předehřevu 150 °C, s meziochlazením na teplotu 80 až 100 °C a s následným dlouhodobým ohřevem (16 h) za teploty 150 °C. Jde o popouštění za teploty prvního stádia rozpadu martenzitu, vzniklého v procesu svařování z nepříznivého nestabilního austenitu, při ohřevu tepelně ovlivněné oblasti (TOO) na teploty vyšší než AC1. Vzniklý popuštěný martenzit má příznivější hodnoty vrubové houževnatosti. Lze konstatovat, že uvedené technologické postupy jsou ve shodě s předpisem, vyplývajícím z ČSN EN 1011-3. Oběžné lopatky vyrobené z modifikované oceli COR o vysoké hodnotě meze kluzu 960 MPa jsou na obr. 11.

VŠEOBECNÁ DOPORUČENÍ PRO SVAŘOVÁNÍ FERITICKÝCH OCELÍ (F+F) ROZDÍLNÉHO CHEMICKÉHO SLOŽENÍ

Doporučení pro svařování feritických ocelí použitých pro svařované konstrukce (ČSN EN 1011-2), mezi které lze zařadit oceli pro velká svařovaná ozubená kola, svařované rotory a další svařence obloukovým svařováním uvádějí, že vlastnosti a kvalita svarů jsou dány zejména podmínkami svařování. Faktory, které ovlivňují jakost svarových spojů vycházejí z návrhu svarového spoje, z potlačení vodíkem indukovaných trhlin zákalného charakteru, z houževnatosti a tvrdosti TOO, z potlačení trhlin vzniklých za horka včetně krystalizačních trhlin a z potlačení lamelárního praskání, kterému předejdeme vyžádanou ultrazvukovou zkouškou použitých plechů přímo u výrobce oceli. Jestliže při návrhu postupu svařování konstrukcí z prvků velkých tlouštěk je z hlediska vyloučení vzniku poruch určující přechodová teplota houževnatého stavu do stavu křehkého, nárazové práce, lomová houževnatost a modul pružnosti, potom při svařování rozdílných tlouštěk mohutných svařovaných průřezů (F+F) přistupuje velmi závažný faktor daný rozdílným rozložením teplot při svařování a tím i rozdílných stavů napjatosti především ve svarovém spoji. Jestliže je mez kluzu svarového kovu výrazně vyšší v porovnání se základním materiálem, kupř. oceli S355, potom svarový spoj má omezenou deformační schopnost za současného zvýšení jeho náchylnosti k tvorbě poruch – prasklin, což vede ke křehkému porušení spoje. Z uvedeného důvodu se pro svařování svařenců z feritických ocelí (F+F) velkých rozměrů osvědčily svarové kovy s nižší hodnotou meze kluzu (235–355 MPa) zaručující ve svarovém kovu svařovaných ocelí nárazovou práci 40J.

Jde především o polštář feritických ocelí o vysoké pevnosti, na který je kladen mimořádný důraz z hlediska jeho plasticity v návaznosti na hodnoty nárazové práce (vrubové houževnatosti). Provázanost příznivých hodnot lomové houževnatosti s rázovou ohybovou zkouškou (vrubovou houževnatostí), průběhu tvrdosti a příznivé přechodové teploty houževnatého stavu do stavu křehkého, vede k využití tvárných vlastností nízkouhlíkového svarového kovu s cílem vyloučení tvorby poruch při svařování.

Zkušenosti potvrdily výhodnost žíhání ke snížení stavu napjatosti svarových spojů feritických ocelí rozdílného složení (F+F) za nižších teplot s prodloužením doby žíhání. U jemnozrnných normalizačně tepelně zpracovaných ocelí (S355N) se doporučuje pro tloušťku 80 mm doba setrvání na teplotě 580 °C 120 min., na teplotě 560 °C 180 min. a na teplotě 540 °C 240 minut. Oceli v normalizačně žíhaném stavu mohou setrvat na teplotě nejdéle 10 hodin.

Nejvyšší teplota žíhání nesmí v žádném případě překročit 590 °C (dochází k citelnému snížení hodnoty meze kluzu). Pokud se svařence z feritických ocelí (F+F) po svařování tepelně zpracují (žíhají nebo popouštějí), potom teplota žíhací pece před vsazením svařence nesmí být vyšší než 300 °C. U nízkolegovaných a střednělegovaných feritických ocelí (F+F) ve šlechtěném stavu nesmí být překročeny doby setrvání 2,5 hodiny na teplotě 580 °C, 3,5 hodiny na teplotě 560 °C a 4,5 hodiny na teplotě 540 °C, jinak je nebezpečí snížení hodnoty meze kluzu (tvrdosti) oceli výše legované oceli. Přitom výše popouštěcí teploty svarového spoje musí být o 30 °C nižší než je původní popouštěcí teplota nesvařované šlechtěné oceli.

Postupy svařování, uvedené ve studii, jsou ve shodě s doporučeními, danými normou ČSN EN 1011-2 v příloze C3 (Metoda B), pro eliminaci praskání v nelegovaných, jemnozrnných a nízkolegovaných ocelích feritické báze s tím, že uhlíkový ekvivalent CET 0,60 může být překročen, což vyžaduje obzvláště velkou pozornost při svařování především z hlediska vyloučení tvorby trhlin (prasklin) při svařování, po svařování a v rámci tepelného zpracování.

POSTUPY SVAŘOVÁNÍ FERITICKÝCH OCELÍ ROZDÍLNÉHO CHEMICKÉHO SLOŽENÍ (F-F) – PRO TEPLOTY VYŠŠÍ NEŽ 350 °C

Spoj pracující za teplot vyšších než 350 °C je nutné svařovat postupem, který zaručí stabilní svarový spoj za pracovní teploty. Technologický předpis svařování spoje musí respektovat důsledek tepelně aktivovaných dějů, projevujících se především difúzí uhlíku za vzniku oduhličeného a nauhličeného pásma se změněnými mechanickými, fyzikálními a chemickými vlastnostmi. Svarový spoj musí být navržen tak, aby za pracovní teploty koeficient difúze uhlíku svarového spoje DCef byl nižší než 10–10 cm2. s–1 což je mezní hodnota strukturní stability během jeho životnosti. Rovněž koeficient tepelné roztažnosti svarového kovu musí být blízký základnímu matriálu. Postup je obzvláště důležitý při svařování žárupevné nízkolegované CrMo(W)V oceli se žáropevnou feritickou ocelí jakosti 12 hm. % CrMoV [6].

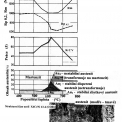

Obtížně z hlediska provozní spolehlivosti lze řešit problém svařitelnosti kombinace rotorových feritických žárupevných ocelí nestejného chemického složení jakosti 2,25 CrMoV spolu s 14 Cr- MoVNNbN10-1 pro případ, kdy svarový spoj je tepelně zpracován a pracuje dlouhodobě za teploty 600 °C (obr. 12). Ze studie vyplynulo, že v přímém styku uvedených ocelí je v přechodu na straně oceli s 12 hmot. % Cr obsah uhlíku v nauhličeném pásmu po žíhání spoje za teploty 690 °C (730 °C) po dobu 10 h 1,4 hmot % C, kdežto po provozu za teploty 600 °C po dobu 150.000 h se obsah uhlíku zvýší na 2 hmot. % s tím, že se podstatně zvýší na straně níže legované oceli šířka oduhličeného pásma z 0,17 (0,24) na 6,80 mm (obr. 12). Přitom koeficient difúze uhlíku je ještě na hranici použitelnosti. S respektováním difúzních procesů je možné svařit spoj oběma jakostmi elektrod, je však nutné redukovat provozní podmínky (umístit spoj do méně namáhaných míst konstrukce).

Příklad svařování kořene svaru nízkotlakého rotoru z vysokopevnostní střednělegované oceli NiCrMoV skupiny 4 turbiny 1.000 MW ve vertikální poloze je na obr. 13 (svařování metodou TIG). Sklápění rotoru z vertikální polohy do vodorovné polohy je znázorněno na obr. 14. Svařování metodou pod tavidlem ve vodorovné poloze rotoru 1.000 MW je na obr. 15.

ZÁVĚR

V práci jsou uvedeny nízkouhlíkové feritické oceli podle ISO/TR 15608 podskupiny 1.3 (označení N), skupiny 2 (označení M), skupiny 3 (označení Q a QA), skupiny 6 (T22, T23, T24) a nízkouhlíkové feritické korozivzdorné oceli skupiny 7 (oceli COR). Jsou předkládány postupy svařování feritických ocelí shodného chemického složení ve shodě s doporučeními pro svařování ČSN EN 1011 – 2 – 3 [6]. Dále je uvedeno, že základní požadavky na nové typy nízkolegovaných žárupevných ocelí skupiny 6 jsou spojeny, s výjimkou vysoké hodnoty meze pevnosti při tečení za pracovní teploty (545 až 550 °C), se zvýšenou houževnatostí a odolností oceli proti křehkému porušení i za teplot okolí (20 °C). Uvedeným požadavkům vyhovují hlavně žárupevné oceli s nízkým obsahem uhlíku (T22, T23, T24) včetně odpovídajících svarových kovů, které po ochlazení z oblasti austenitu rychlostí dané ochlazovací dobou v rozsahu teplot 800 až 500 °C (t 8/5) tvoří strukturu, jejíž podstatnou částí je bainitický ferit se stabilními karbidickými (karbonitridickými) částicemi (precipitáty).

Dále je zmínka o feritických korozivzdorných ocelích a jejich svařitelnosti podle ČSN EN 1011-3. Korozivzdorné oceli jsou zařazeny do skupiny 7 jako feritické, martenzitické a precipitačně vytvrzené martenzitické korozivzdorné oceli. Přestože oceli martenziticko- austenitické strukturní báze nejsou ve skupině 7 jmenovitě zahrnuty, lze je však zahrnout do podskupiny 7.2, do které jsou zařazeny moderní oceli COR, používané nejenom pro turbiny hydroelektráren, turbokompresory, avšak též v modifikaci chemického složení pro koncové lopatky parních turbin. Vzniklý popuštěný martenzit u martenziticko-austenitických oceli COR má příznivější hodnoty vrubové houževnatosti a je vhodný z hlediska svařování.

V závěru jsou uvedeny postupy svařování feritických ocelí (F+F) rozdílného chemického složení (F+F) pro případy, kdy svarové spoje pracují v podcreepovém a creepovém stavu. S respektováním difúzních procesů je možné svařit spoj oběma jakostmi elektrod, je však nutné redukovat provozní podmínky (umístit spoj do méně namáhaných míst konstrukce).

LITERATURA:

[1] Pilous, V.: XXVIII. Dny svařovací techniky, Sborník přednášek, 2007, Dům techniky Pardubice, ISBN 978-80-02-01924-4, s.25

[2] Pilous, V.: Zváranie – Svařování 5/2006, ISSN 0044-5525, s.131

[3] Pilous, V.: Svarové spoje nízkolegovaných ocelí, Technická konference TDS Brno SMS, 2008, s. 66, ISBN 978-80-87102-00-8

[4] Folkmark, E.: Welding Metalurgy of Stainless Steels, Spriger Verlag Wien, 19998, ISBN 3-211-82043-4

[5] Pilous, V.: Svařování konstrukcí z korozivzdorných ocelí: Technická konference TDS Brno SMS s. r. o. 2008, s 40, ISBN 978-80-87102-00-8

[6] Pilous, V.: Nové nízkouhlíkové oceli feritické báze a jejich vzájemná svařitelnost: XXIX. Dny svařovací techniky, Sborník přednášek, DT

Pardubice, ISSN 987-80-02-1924-4

New low-carbon steels of ferrite basis and their mutual welding property

The article deals with low-carbon ferrite steel according to ISO/ TR 15608 subgroup 1.3 (marking N), group 2 (marking M), group 3 (marking Q and QA), group 6 (T22, 23, 24) and lowcarbon ferrite corrosion-resistant steel of group 7 (steel COR). It suggests procedures for welding ferrite steels of identical chemical composition in line with the recommendation for welding ČSN EN 1011 – 2 – 3. Another parts suggests, based on the author´s experience, procedures for welding low-carbon steel of ferrite basis of non-identical chemical composition for cases in which the welded joint works under the temperature of up to 300 °C. Then also for environment in which the working temperature of more than 300 °C is considered, i.e. for cases when the welded joint in the areas of thermally activated actions under co-effect of diffusion processes.