Realizace

Realizace  Technologie

Technologie  Návrh, experimentálne overovanie a sanácie energetických a priemyselných konštrukcií

Návrh, experimentálne overovanie a sanácie energetických a priemyselných konštrukciíNávrh, experimentálne overovanie a sanácie energetických a priemyselných konštrukcií

Rubrika: Technologie

Oceľové konštrukcie, ktoré môžeme zaradiť do kategórie tenkostenných veľmi často nachádzajú uplatnenie v priemyselných či energetických stavbách. Sú to napríklad skladovacie silá, komíny, či moderné elektrické stožiare z ohraňovaných rúr. Pri tomto type konštrukcií je potrebné zohľadnenie špecifických typov zaťažení ako je napríklad teplota a tomu je nutné prispôsobiť tvar konštrukcie a detaily. Tak isto si vyžadujú patričnú pozornosť montážne spoje či prípoje.

KONŠTRUKCIA 400 KV VVN STOŽIARA

Stožiar pre VVN linky je oceľová konštrukcia s driekom 16-hranného ohraňovaného prierezu kónicky sa rovnomerne zmenšujúceho sa od päty k vrcholu s celkovou nadzemnou výškou 41,40 m. Stožiar je navrhnutý z ocele S 355. Konštrukcia drieku je navrhnutá z piatich montážnych dielov ( bez presahov, na stred presahu ). Zostava stožiara je na obrázku 1.

Montážne diely drieku sú spojené nasúvaním. V päte je driek uložený v kalichovom základe vnútorná časť drieku je vyplnená betónom do výšky + 1,00 m. Vo výške + 1,10 m ( dolný okraj ) je v drieku nalievací otvor pre betón.

STATICKÁ ANALÝZA KONŠTRUKCIE

Statický rozbor konštrukcie bol urobený v súlade s požiadavkami dotknutých noriem STN EN. Výpočet bol urobený výpočtovým systémom, na priestorovom prútovom modely. Výpočtový systém pracuje na princípe MKP. Maximálne dosiahnuté využitie prierezu drieku stožiara s uvážením triedy prierezu bolo 88 %.

ANALÝZA LOKÁLNYCH NAPÄTÍ

Lokálne napätia v rozhodujúcich detailoch boli zisťované modelovaním vo výpočtovom systéme ANSYS. Za rozhodujúce detaily sú považované:

- uloženie drieku na základovú konštrukciu

- nasúvaný spoj montážnych dielov

- pripojenie konzoly

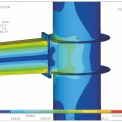

Jednotlivé detaily boli modelované samostatne a zaťažené výsledkami zo statického výpočtu celej konštrukcie. Konštrukcia bola modelovaná s reálnymi rozmermi a hrúbkami. Pri detailoch bol namodelovaný vždy len prislúchajúci segment k detailu. Modelovanie celej konštrukcie s reálnymi rozmermi by bolo z hľadiska dĺžky výpočtového času neekonomické. Použité boli objemové konečné prvky SOLID 185 a zadané boli príslušné materiálové charakteristiky pre betón a pre oceľ.

Styčné plochy medzi rôznymi materiálmi či prvkami boli riešené pomocou kontaktných elementov a umožňovali vzájomný posun prvkov konštrukcie (votknutie stĺpa, nasúvanie segmentov), tak aby boli prenášané len tlakové sily. Pri segmentoch drieku spájaných nasúvaním je obvyklá dĺžka prekrytia je 1,5 D (priemer drieku). Pri analyzovanom stožiari bola táto dĺžka zmenšená na 1,2 D.

Z výsledkov sú zrejmé porovnávacia napätia ktoré v detailoch stĺpa vznikajú. Z obrázkov je vidieť, že ani v jednom bode konštrukcie nie je prekročená medza klzu ocele S355 teda 355 MPa a pevnosť betónu v tlaku, čo znamená že navrhnutý prvok vyhovuje.

EXPERIMENTÁLNE OVERENIE OHRAŇOVANÉHO STOŽIARA

Skúšaná konštrukcia sa upevnila na upínaciu plošinu. Zaťaženia sa vyvodzovali oceľovými lanami, ktoré boli jedným koncom uchytené na konštrukcii. Druhý koniec lán bol v horizontálnej rovine vedený cez kladky, osadené v závesoch. Závesy boli reťazce vytvorené zoskrutkovaním plochých článkov, ktoré viseli z dvoch na seba kolmých portálov. Stavebnicový charakter závesu umožňuje vkladať vodiace kladky medzi ploché články, čím sa veľmi jednoducho zaisťuje horizontálne vedenie ťažných lán. Ťažné lano bolo za závesom zvedené šikmo dolu ku drážke napínacieho prahu a bolo upevnené na hák ručne ovládaného kladkostroja.

Po zalanení konštrukcie sa týmito kladkostrojmi dosahuje súčasné pôsobenie kombinácie všetkých požadovaných zaťažení až po predpísanú návrhovú hranicu. Potom je možné zaťaženie zvyšovať až na hranicu únosnosti skúšanej konštrukcie, kedy v najslabšom mieste dôjde k trvalej plastickej deformácii.

Pohľad na skúšobňu so zalaneným stožiarom je na obrázku 5 a 6. Metodika skúšok pre udaný stožiar bola vypracovaná podľa medzinárodnej normy IEC 60652, Ed. 2.0 – Loading tests on overhead line structures (Zaťažovacie skúšky stožiarov vzdušných vedení ). Na vedenie lán pre vyvodenie horizontálnych síl v smere vedenia a kolmo na vedenie bolo použitých 10 článkových závesov, ktoré boli na hornom konci zavesené na priehradových portáloch a na dolnom konci kotvené do upínacích prahov. V článkových závesoch v požadovaných výškach umiestnené kladky. Cez tieto kladky boli vedené ťažné laná, ktoré na jednom konci boli zafixované na stožiari a na druhom na upínacom prahu I (vyvodenie horizontálnych síl v smere vedenia) alebo na upínacom prahu II (vyvodenie horizontálnych síl kolmo na smer vedenia).

Pri experimentálnom overovaní ohraňovaného stožiara boli merané deformácie stožiara pri dosiahnutí jednotlivých zaťažovacích stavov. Stožiar nebol pri skúškach poškodený.

Na obrázku 6 je ukázaný stožiar pri dosiahnutí maximálnej deformácie v smere kolmom na smer vedenia t.j. pri skúšobnom stave 9.

POSÚDENIE VÝFUKOVÉHO TRAKTU TURBOKOMPRESORA

Výfukový trakt je súčasť turbokompresora v kompresorovej stanici prepravného plynovodu. Celé zariadenie slúži na tlakovanie potrubí DN 1 200 a DN 1 400 mm na prepravu plynu. Prevádzkový vnútorný tlak v potrubí je max 7,35 MPa.

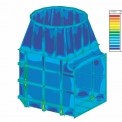

Výfukový trakt sa skladá v vodorovnej, prechodovej a zvislej časti, pričom jednotlivé časti sú zložené z oddelených, cca 5 – 6 metrov dlhých, segmentov s obdĺžnikovým, prípadne kruhovým vnútorným prierezom (obr. 7 a 8). Vzájomne sú oddelené kompenzátormi. Výfukový trakt pracuje pri prevádzkovej teplote spalín približne 500 °C, pričom podľa prevádzkovateľa absolvuje ročne niekoľko desiatok nábehov a odstávok.

Pri analýze bola vodorovná konštrukcia komínu rozdelená na dve samostatné časti – koleno a tlmič s prívodným potrubím. Každý zo segmentov bol analyzovaný v programe Nexis 32 samostatne, pomocou metódy konečných prvkov ako doskovo – stenový.

Popis konštrukcie výfukového traktu

Tlmič hluku je vodorovné potrubie obdĺžnikového prierezu, výška cca 4 000 mm, šírka cca 4 500 mm, s hrúbkou steny 6 mm a dĺžkou 2 900 mm. Koleno je potrubie obdĺžnikového prierezu zabezpečujúce vedenie výfukových plynov z vodorovného smeru do zvislého. Vstupný (zvislý) priečny rez má rozmer výška × šírka cca. 3 800 mm, výstupný (vodorovný) rozmer 3 800 × 3 200 mm. Hrúbka stien 4 mm, dĺžka segmentu cca. 3 800 mm.

Steny tlmiča hluku aj kolena sú vystužené rastrom pozdĺžnych a priečnych výstuh s prierezom tvaru U, vyrobených ohýbaním z plechu hrúbky 6 (4) mm rozmeru cca 80 (70) × 160 mm. Sú privarené prerušovanými zvarmi (vytvára so stenou uzatvorený profil) k stene. Všetky pozdĺžne výstuhy začínajú a končia na pásniciach prírubového spoja. Spoj zvislých výstuh v rohu stien segmentu je len ich zrezaním pod uhlom 45° a zavarením. Spoj pri krížení výstuh je riešený tak, že na vodorovné – pozdĺžne výstuhy, ktoré sú nedelené (výška 80 mm), sú privarené zvislé výstuhy (výška 70 mm). Tlmič aj koleno sú posuvne uložené na oceľový rám zvarený z valcovaných profilov.

Na koleno je osadená zvislá kruhová časť s výškou 16,4 m priemerom 3,2 m. Steny z plechu majú hrúbku 4 mm. Komín je zmontovaný z troch segmentov, ktoré sa navzájom pripájajú prostredníctvom prírub z plechov hrúbky 16 mm. Komín leží na samostatnej nosnej konštrukcii z valcovanej ocele.

Popis porúch a ich analýza

Na konštrukcii najmä v rohoch a v križovaní výstuh na tlmiči hluku a kolene sa objavujú trhliny. Na obrázku 9 vidieť trhlinu v rohu výstuh a na obrázku 10 v mieste kríženia výstuh. Pri okrajoch je popraskaná väčšina prípojných prerušovaných zvarov výstuhy k stene.

Poruchy na zvislom kruhovom komíne sa prejavili najmä pri spodných montážnych prírubách všetkých segmentov (obr. 12) a v mieste medziľahlej výstuhy.

Statická analýza modelu mala overiť, či miesta porúch korešpondujú s kumuláciou napätí a zistiť čo je príčinou vzniku týchto porúch.

Modelované boli štyri zaťažovacie stavy:

- ZS1 – vlastná váha oceľovej konštrukcie (parciálny súčiniteľ spoľahlivosti γ = 1,35)

- ZS2 – vlastná váha opláštenia konštrukcie (odhad 50% ZS1)

- ZS3 – zaťaženie vetrom (parciálny súčiniteľ spoľahlivosti γ = 1,5)

- ZS4 – nerovnomerné ohriatie stien oproti výstuhám o 50 °C

Konštrukcia bola posudzovaná na dve kombinácie zaťažení:

- Kombi FEM 1 = ZS1 x γ + ZS2 + ZS3 x γ

- Kombi FEM 2 = ZS1 x γ + ZS2 + ZS4 x γ

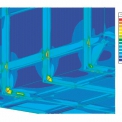

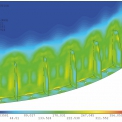

Výsledné napätia od kombinácie FEM2 (nerovnomerné ohriatie) na segmente kolena sú na obrázkoch 13 a 14.

Z výsledných obrázkov napätí Sig E- (vonkajší povrch konštrukcie) vidieť že, pri kombinácii zaťažení FEM2 – zaťaženie vlastnou váhou a teplotou sa kumulácia napätí objavuje vo výstuhách pri rohoch a pri krížení výstuh. Maximálna hodnota napätia dosiahla úroveň medze pevnosti ocele, teda 360 MPa na viacerých miestach. Miesta maximálnych napätí zodpovedajú miestam prasklín na konštrukcii.

Konštrukcia zvislej časti komína bola zaťažená teplotou 400 °C, ktorá pôsobila len na komínovú rúru, nie na prírubu. Toto zaťaženie simuluje nerovnomerné ohriatie rúry oproti prírubám (výstuhám). Sledovaný bol prírastok napätí v mieste pripojenia príruby na stenu komína.

Namodelovaný bol segment komína pri montážnej prírube v jestvujúcom stave a potom po zosilnení. Na obrázku 16 sú vykreslené výsledné napätia.

Návrh úprav

Na základe vizuálnej prehliadky a statickej analýzy boli navrhnuté nasledovné úpravy nosnej konštrukcie segmentov komína:

- a) Dovarenie všetkých pripojovacích kútových zvarov výstuh k stenám z prerušovaného na priebežný s minimálnou výškou 3 mm.

- b) Zosilnenie výstuh v rohoch privarením do rohu vloženého výstužného plechu P10. Privarenie ostatných zosilňovacích výstužných plechov kútovými zvarmi výšky 4 mm.

- c) Zosilnenie križovania výstuh. Pred samotnou úpravou je nutné vyduté alebo zbortené plechy povyrovnávať. V prvej fáze sa na vodorovné výstuhy privaria príložky z plechu P5 prípadne 6,8 tak, aby horná hrana príložky bola v jednej rovine so zvislou výstuhou. Zvary budú riešené ako kútové s výškou 3,5 mm a čelný zvar bude tupý a potom ho je nutné zabrúsiť do roviny. V druhej fáze bude privarený kútovým zvarom 3,5 mm zosilňujúci plech hrúbky 6 mm v tvare kríža, ktorý zabezpečí zvýšenie tuhosti celého spoja.

- d) Rozšírenie pohybu klzných podpôr na základe nameraných dilatácií.

- e) Zosilnenie zvislej časti komína je realizované v mieste každej montážnej alebo medziľahlej výstuhy pomocou 36-tich kusov privarených výstuh celkovej výšky a hrúbky 12 mm. Rúra bola v mieste privarenia výstuhy zosilnená podložkou hrúbky 4 mm. Šírka podložky je 150 mm.

Všetky uvedené úpravy boli zrealizované a konštrukcie komínov prešli aj zaťažovacou skúškou. Do dnešnej doby sa poruchy už neobjavili.

ZÁVER

Niekoľko prípadov porúch, opatrení aj vhodného návrhu tenkostenných konštrukcií je uvedených v tomto príspevku. Pri návrhu je nutné zohľadniť všetky faktory, ktoré na konštrukciu vplývajú. Vhodným konštruovaním detailov tenkostenných konštrukcií je možné predísť poruchám počas ich používania.

LITERATÚRA:

[1] Magura, Martin: Analýza výfukového traktu turbokompresora zaťaženého vysokými teplotami. In: Sborník vědeckých prací Vysoké školy báňské – Technické univerzity Ostrava. – ISSN 1213 – 1962. – Roč. 13, č. 2 (2013), s. 53 – 62

[2] Magura, Martin – Brodniansky, Ján: Structural analysis and of braking block sleeves on transit gaspipeline. In: Procedia Engineering. – ISSN 1877-7058. – Vol. 40 : Steel Structures and Bridge 2012. Czech and Slovak International Conference. Podbanské SR, 26. – 28. 9. 2012 (2012), s. 257 – 261

[3] Recký, Jozef: Teoretické a konštrukčné problémy oceľových stožiarov, Dizertačná práca, SvF STU v Bratislave 2012

[4] Brodniansky, Ján – Magura, Martin – Živner, Tomáš – Recký, Jozef: Návrh plnostenného nosného stožiara pre 400 kV vedenie. In: Oceľové,drevené a kompozitné konštrukcie a mosty: 36. aktív pracovníkov odboru oceľových konštrukcií. Vrátna, SR, 28. – 29. 10. 2010. – Žilina: Žilinská univerzita, 2010. – ISBN 978-80-970171-5-6. – S. 43 – 46

The Project, Experimental Verification and Remediation of Energy and Industrial Structures

Steel structures which can be classified as thin-wall structures, are used in industrial as well as low-energy buildings very often. They include, for example, storage silos, chimneys, or modern electricity pylons of press brake tubes. With these types of structures it is necessary to consider specific types of loads, such as temperature, and adjust the shape of the structure as well as details accordingly. Special attention should also be paid to assembly joints and connections.