Povrchová ochrana

Povrchová ochrana  Metodika výpočtu korozních přídavků konstrukčních prvků z patinujících ocelí

Metodika výpočtu korozních přídavků konstrukčních prvků z patinujících ocelíMetodika výpočtu korozních přídavků konstrukčních prvků z patinujících ocelí

Rubrika: Povrchová ochrana

Základní specifickou vlastností patinujících ocelí je jejich schopnost vytvořit za vhodných atmosférických a konstrukčních podmínek postupně na svém povrchu vrstvu ochranných oxidů (patinu), která významně zpomaluje rychlost koroze. Patinující oceli bez další protikorozní ochrany tak lze použít jako běžný konstrukční materiál pro návrh nosných konstrukcí s návrhovou životností až 100 let.

Korozní rychlosti patinujících ocelí jsou ve srovnání s běžnou uhlíkovou ocelí výrazně nižší, přesto je nutné při návrhu konstrukcí zohlednit možný vliv korozních úbytků na spolehlivé fungování konstrukce po celou dobu její návrhové životnosti Td [1]. Při praktickém navrhování se vliv předpokládaných korozních úbytků obvykle eliminuje pomocí korozních přídavků k tloušťkám prvků určených statickým výpočtem.

Hodnoty korozních přídavků jsou v zahraničních předpisech obvykle odvozeny na základě jediného parametru – klasifikace korozní agresivity atmosfér [2]. Srovnání těchto doporučených hodnot korozních přídavků pro jeden exponovaný povrch konstrukce a pro návrhovou životnost Td = 100 let je uvedeno v tabulce 1.

V České republice se dříve používala pro navrhování konstrukcí z patinujících ocelí podniková norma [7]. Výpočet korozních přídavků podle [7] závisel na více parametrech – stupeň korozní agresivity, jakost materiálu, tloušťka profilu, dodržení doporučených zásad konstrukčního řešení, zajištění kontroly a údržby konstrukce. Porovnání s hodnotami korozních přídavků stanovených pouze na základě klasifikace korozní agresivity prostředí je proto obtížné a hodnoty korozních přídavků podle [7] nejsou v tabulce 1 záměrně uvedeny.

V rámci programu [8] byly provedeny a vyhodnoceny prohlídky většiny konstrukcí z patinujících ocelí, které byly postaveny na území České republiky. Z výsledků prohlídek a z provedených korozních zkoušek vyplývá, že pro výstižné stanovení korozních přídavků je nutné zohlednit více parametrů a ne pouze příslušný stupeň korozní agresivity. V porovnání s postupem uvedeným v [7] přináší nově představená metodika mnoho zásadních změn, především pak:

- kategorizaci exponovaných ploch na přímo smáčené plochy, nepřímo ovlhčované plochy a plochy ve vnitřním prostředí;

- výpočet směrného korozního úbytku na základě současné míry úrovně znečištění ovzduší v České republice;

- výpočet návrhové (dříve výpočtové) hodnoty korozního úbytku podrobněji specifikuje vliv polohy a umístění posuzované plochy v konstrukci;

- podrobněji je zohledněno případné zvýšené korozní namáhání konstrukce v důsledku zanedbané údržby;

- důsledně se rozlišují odlišné veličiny – korozní úbytek a korozní přídavek;

- minimální hodnota korozního přídavku závisí, kromě návrhových hodnot korozních úbytků, také na tloušťce prvku, třídě mezních válcovacích úchylek a míře statického využití posuzovaného prvku.

Kategorie umístění povrchu

S ohledem na vznik a charakter patiny se na konstrukcích rozlišují následující tři typy ploch:

- Přímo smáčené plochy jsou takové, které jsou umístěné ve vnějším prostředí a jsou plně vystaveny působení všech atmosférických vlivů, především u nich dochází k přímému ovlhčování dešťovými srážkami.

- Nepřímo ovlhčované plochy jsou takové, které jsou sice umístěné ve vnějším prostředí, avšak nedochází k jejich přímému smáčení dešťovými srážkami. Tyto plochy jsou ovlhčovány převážně kondenzací vzdušné vlhkosti. Mezi nepřímo ovlhčované plochy lze zahrnout především ty části konstrukce, které jsou umístěny tzv. „pod přístřeškem“. Například u mostních konstrukcí se jedná o části umístěné pod horní mostovkou.

- Plochy ve vnitřním prostředí, které jsou vnějšími atmosférickými vlivy ovlivněny pouze omezeně (například vnitřní plochy uzavřených komorových průřezů).

Povrch patiny u přímo smáčených ploch je drsnější ve srovnání s nepřímo ovlhčovanými povrchy, vrstva patiny je však kompaktnější a více přilnavá, viz obrázek 1. Korozní namáhání nepřímo ovlhčovaných ploch je většinou nižší než u povrchů přímo smáčených dešťovými srážkami. Výjimku mohou tvořit případy, kdy kvůli omezenému provětrávání nedochází k rychlému vysychání zkondenzované vody (toto nebezpečí lze eliminovat vhodným dispozičním a konstrukčním řešením konstrukce). Ve srovnání s přímo smáčenými plochami je patina světlejší, bez odlesků, povrchy jsou rovnoměrné bez důlků, na povrchu jsou viditelné drobné částečky méně přilnavé rzi, viz obrázek 2. Proces vzniku patiny je pomalejší, ochranná účinnost takto vytvořené patiny je obdobná jako u patiny vytvořené na přímo smáčených površích. Na plochách ve vnitřním prostředí, které není hermeticky odděleno od prostředí vnějšího, se vytváří velmi tenká vrstva korozních produktů, korozní rychlosti jsou v porovnání s vnějším prostředím minimální.

Směrné korozní rychlosti patinujících ocelí

Podle ČSN ISO 9223 [2] je korozní agresivita atmosfér klasifikována pěti stupni C1 až C5. Tato klasifikace vychází z hodnot ročních korozních úbytků standardních kovů po prvním roce expozice v dané lokalitě nebo hodnot rozhodujících činitelů koroze v atmosférickém prostředí: (a) znečištění oxidem siřičitým (SO2) a vzdušnou salinitou; (b) doby ovlhčení korodujících povrchů, vyjádřené jako roční suma hodin s relativní vlhkostí nad 80 % při teplotě vyšší než 0 °C.

| Tabulka 1 – Korozní přídavky pro návrhovou životnost 100 let podle zahraničních předpisů | |||

| Země | Korozní přídavky pro stupeň korozní agresivity C2 – C4 | ||

| C2 | C3 | C4 | |

| Německo | 0,8 mm | 1,2 mm | 1,5 mm |

| Velká Británie | 1,0 mm | 1,0 mm | 1,5 mm |

| Švédsko | 0,6 mm | 1,2 mm | 1,7 mm |

| Poznámka: Hodnoty korozních přídavků pro Spolkovou republiku Německo jsou převzaty z [3, 4], pro Velkou Británii z [5], pro Švédsko z [6]. | |||

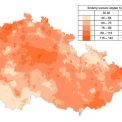

Kyselé plynné složky znečištění ovzduší jsou jednou z hlavních příčin koroze materiálů. V současné době je průměrná roční koncentrace SO2 na více než 80 % území České republiky nižší než 15 µg / m3 (atmosféra s korozní agresivitou stupně C2); vyšší průměrná roční koncentrace SO2 se vyskytuje v severních Čechách a na Ostravsku (stupeň C3, v blízkosti významných zdrojů znečištění až stupeň C4 – pro stanovení korozní agresivity se doporučuje konzultace s odbornými pracovišti). Po zavedení řady opatření na omezení znečištění ovzduší především ze stacionárních zdrojů (teplárny, elektrárny, apod.) jsou hlavními zdroji znečištění ovzduší malé stacionární zdroje a mobilní zdroje (automobilová doprava). Korozní agresivitu atmosféry v posuzované lokalitě lze stanovit z mapy korozní agresivity uvedené v [10]. Mapa byla vytvořena z údajů zpracovaných pro oblasti 2 × 2 km a nepostihuje mikroklimatické vlivy a vlivy vyplývající z konstrukčního řešení objektů.

Orientační odhady korozní rychlosti patinující oceli lze získat ze směrných hodnot korozních rychlostí (rav, rlin) podle ČSN ISO 9224 [9], viz tabulka 2.

Stanovení směrného korozního úbytku

Korozní úbytek charakterizuje oslabení prvku ocelové konstrukce korozí jednoho povrchu. Pro stanovení směrného korozního úbytku KT za dobu návrhové životnosti konstrukce Td je možno použít jeden ze tří následujících postupů:

a) Směrný korozní úbytek KT lze odvodit z horních hodnot směrných korozních rychlostí rav a rlin uvedených v tabulce 2 pro příslušný stupeň korozní agresivity, který lze určit podle Mapy korozní agresivity ČR pro patinující oceli uvedené v [10]. Vztah pro výpočet směrného korozního úbytku KT je následující:

KT=10rav+ (Td- 10) rlin [μm] (1)

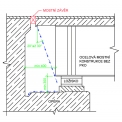

b) Směrný korozní úbytek KT pro návrhové životnosti Td = 30, 50 nebo 100 let lze přímo odečíst z mapy uvedené na obrázku 3 (pro mezilehlé hodnoty návrhové životnosti Td lze použít lineární interpolaci).

c) Pro výpočet směrného korozního úbytku KT nebo přímo návrhové hodnoty korozního úbytku KTd lze použít specializovaný software, který je dostupný na www.atmofix.cz.

Stanovení návrhové hodnoty korozního úbytku

Návrhovou hodnotu korozního úbytku KTd jednoho povrchu patinující oceli ve volné atmosféře za dobu návrhové životnosti konstrukce Td je možné vypočítat z rovnice:

KTd =KT·α1·α2·α3·α4 [μm] (2)

kde KT je směrný korozní úbytek za dobu návrhové životnosti Td.

| Tabulka 2 – Směrné hodnoty korozních rychlostí patinujících ocelí | |||

| Stupeň korozní agresivity | Průměrná korozní rychlost v prvním roce expozice [μm] | Průměrná korozní rychlost v prvních 10 letech expozice rav [μm/rok] | Ustálená korozní rychlost (po 10 letech expozice) rlin [μm/rok] |

| C1 | ≤ 1,3 | ≤ 0,1 | ≤ 0,1 |

| C2 | 1,3 ~ 25 | 0,1 ~ 2,0 | 0,1 ~ 1,0 |

| C3 | 25 ~ 50 | 2,0 ~ 8,0 | 1,0 ~ 5,0 |

| C4 | 50 ~ 80 | 8,0 ~ 15 | 5,0 ~ 10 |

| C5 | 80 ~ 200 | 15 ~ 80 | 10 ~ 80 |

Součinitelé α1 až α4 byly odvozeny kvalifikovaným odhadem na základě výsledků atmosférických korozních zkoušek modelujících podmínky na mostních konstrukcích a z hodnocení dlouhodobě exponovaných mostních konstrukcí v České republice:

- α1 součinitel jakosti materiálu:

– pro ocel S355J2WP je α1 = 1,00;

– pro ocel S355J2W je α1 = 1,20; - α2 součinitel v závislosti na poloze a umístění plochy v konstrukci, viz tabulka 3;

- α3 součinitel expozice:

– pro přímo smáčené povrchy je α3 = 1,00;

– pro nepřímo ovlhčované povrchy (přístřešková expozice) je α3 = 0,80;

– pro nepřímo ovlhčované povrchy mostních konstrukcí vedoucích nad vozovkou, u kterých se může významně projevit vliv usazovaných chloridů na korozní rychlost, je α3 = 1,30;

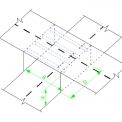

Jedná se především o mosty s omezeným provětráváním, u kterých je, v souladu s obrázkem 4, H < 6 m a/nebo D > B (v nejasných případech se doporučuje konzultace s odbornými pracovišti).

– pro vnitřní plochy truhlíkových konstrukcí je α3 = 0,20; - α4 součinitel v závislosti na správném konstrukčním řešení a zajištění údržby v průběhu životnosti konstrukce, viz tabulka 4;

Stanovení korozního přídavku

Vysoké hodnoty korozních úbytků tloušťky nosných prvků konstrukcí z patinujících ocelí, které by mohly omezit jejich spolehlivost při hodnocení jednotlivých mezních stavů podle platných technických norem, je nutné nahradit přiměřeným korozním přídavkem k výchozí jmenovité hodnotě tloušťky nosného prvku.

Minimální hodnotu korozního přídavku tloušťky nosného prvku Δtmin je možné vypočítat ze vztahu:

Δtmin=td,min+KTd1+KTd2-tnom - kv , ale Δtmin ≥ 0 (3)

kde td,min je potřebná tloušťka nosného prvku, vyhovující při rozhodujícím mezním stavu; KTd1 je návrhová hodnota korozního úbytku povrchu 1; KTd2 je návrhová hodnota korozního úbytku povrchu 2; tnom je jmenovitá tloušťka prvku; kv je hodnota v závislosti na tloušťce prvku a třídě mezních válcovacích úchylek tloušťky plechu, která se určí podle tabulky 5.

Z výrazu (3) vyplývá, že o kladnou hodnotu korozního přídavku Δt ≥ Δtmin je nutné zvětšit jmenovitou tloušťku nosných prvků především v následujících případech:

- v nejvíce namáhaných a pevnostně nejlépe využitých průřezech nosné konstrukce;

- v nejvíce korozně ohrožených průřezech, jako jsou komplikované konstrukční detaily, místa ohrožená zatékáním vody, nebo plochy ohrožené zatékáním roztoků solí při zimní údržbě mostů.

V ostatních mezilehlých částech konstrukce je výsledná vypočítaná hodnota korozního přídavku zpravidla záporná. V těchto částech je proto zvětšování jmenovité tloušťky nosných prvků zbytečné a neekonomické. Rovněž není účelné posuzovat a realizovat korozní přídavky u nosných prvků se jmenovitou tloušťkou 50 mm nebo větší, protože korozní úbytky mají jen velmi malý vliv na spolehlivé fungování konstrukce s takto silnostěnnými prvky. Výsledky rozsáhlé studie provedené ve Švýcarsku ukázaly, že korozní přídavky k tloušťkám běžných nosných prvků mostních konstrukcí nejsou pro území Švýcarska vůbec potřebné [12].

Závěrečné zhodnocení

V příspěvku byla popsána metodika pro stanovení korozních přídavků k tloušťkám prvků navržených z patinujících ocelí. Uvedená metodika zohledňuje především nové poznatky, kterých bylo dosaženo při řešení projektu [8]. Výpočet korozních úbytků a následné určení korozních přídavků je jedním ze specifik návrhu konstrukcí z patinujících ocelí. Komplexní pohled na návrh konstrukcí z patinujících ocelí může čtenář nalézt v nově vydané směrnici [10], která je hlavním výstupem projektu [8].

Současná situace v České republice je taková, že při návrhu silničních mostních konstrukcí z patinujících ocelí je potřeba zohlednit Technické podmínky TP 197 [14], které zavádějí nepřiměřeně přísné, někdy až absurdní, požadavky na návrh, výrobu a údržbu mostních konstrukcí [15]. Navrhovat jakékoliv nové mostní konstrukce z patinujících ocelí v souladu [14] proto není možné, což zcela odporuje zahraničním trendům a zkušenostem s provozem stávajících mostních konstrukcí, např. spojitých mostních konstrukcí s horní železobetonovou mostovkou na dálnici D1 u Ostravy.

Obor ocelových konstrukcí je přinucen akceptovat TP 197 [14] a tím zbytečně přichází o konkurenční výhodu, neboť dispozičně a konstrukčně vhodným návrhem mostní konstrukce z patinující oceli lze ušetřit 2 až 10 % výrobních nákladů v porovnání s obdobnou konstrukcí z běžné uhlíkové oceli opatřenou nátěry [4, 12, 16, 17]. Na možnou úsporu výrobních nákladů přímo navazuje možnost dosažení značné úspory času potřebného pro realizaci konstrukce. Tato výhoda při použití patinujících ocelí je podstatná a důležitá především pro investory a dodavatele velkých konstrukcí, například dálničních mostů.

Podstatnou výhodou při použití patinujících ocelí je výrazné zmenšení nutného rozsahu pracnosti, času a nákladů na zajištění kontroly a potřebné údržby dlouhodobě provozovaných konstrukcí. U konstrukcí z patinujících ocelí může být rozsah a cena těchto důležitých činností relativně velmi malá v porovnání s rozsahem a cenou nutné kompletní obnovy protikorozní ochrany srovnatelné konstrukce z jiných konstrukčních ocelí. U konstrukcí z patinujících ocelí se při kontrole a údržbě jedná hlavně o dodržení podmínek nutných pro ochrannou funkci patiny, zejména o potřebnou čistotu povrchu materiálu ve všech prvcích konstrukce a případně také o provedení potřebné místní opravy a zajištění protikorozní ochrany v korozně poškozených detailech konstrukce, ve kterých se nevytvořila dostatečně ochranná a stabilní patina.

Odstranění zbytků staré protikorozní ochrany a nanesení nového nátěrového systému při revitalizaci starých konstrukcí, chráněných nátěrovými systémy nebo metalizací, jsou operace, které mohou být škodlivé pro zdraví pracovníků i pro okolní životní prostředí. Zajištění ekologického provedení opravy nebo obnovy povrchové úpravy je technicky náročné a zvyšuje náklady na její provedení. Vyloučení těchto operací v důsledku použití patinujících ocelí proto představuje nespornou výhodu pro ochranu zdraví a životního prostředí.

| Tabulka 3 – Součinitel v závislosti na poloze a umístění prvku v konstrukci | ||

| Popis plochy | součinitel α2 | Příklady |

| Svislé plochy | 1,00 | stěny hlavních nosníků (včetně šikmých stěn komorových průřezů), stěny příčníků i podélníků; opláštění konstrukcí |

| vodorovné plochy shora nebo zdola | 1,10 | horní i dolní plochy pásnic hlavních nosníků, příčníků i podélníků; plech mostovky |

| Plochy ohrožené zatékáním vody | 2,00 | především plochy v blízkosti mostních závěrů u mostních konstrukcí bez ošetřování posypovými solemi:

|

| Plochy ohrožené zatékáním slaných roztoků při zimní údržbě mostů | 4,00 | především plochy v blízkosti mostních závěrů u mostních konstrukcí v zimě ošetřovaných posypovými solemi:

|

| Koutové krční svary u dolní pásnice | 1,501) | krční svary hlavních nosníků, příčníků i podélníků |

| Poznámka – 1) U krčních svarů ohrožených zatékáním vody se uvažuje α2 = 3,00 (zatékání bez vlivu posypových solí) nebo α2 = 6,00 (zatékání s vlivem posypových solí). | ||

| Tabulka 4 – Součinitel konstrukčního řešení a údržby konstrukce | ||

| Splnění podmínek | ||

| Dodržení zásad konstrukčního řešení | Údržba konstrukce | α4 |

| ano | ano | 1,00 |

| ano | ne | 1,501) |

| ne | ano | |

| ne | ne | 2,501) |

| Poznámka – 1) Týká se nevhodných konstrukčních detailů, které je potřebné vyloučit konstrukčním řešením podle [10], nebo konstrukcí, u kterých není možné zajistit potřebnou údržbu v celé době návrhové životnosti. | ||

| Tabulka 5 – Hodnoty kv pro výpočet korozního přídavku | ||||||

| Jmenovitá tloušťka [mm] | Třída mezních válcovacích úchylek tloušťky podle ČSN EN 10029 [11] | |||||

| A | B | C | D | |||

| kv [μm] | ||||||

|

5 < t ≤ 8 |

50 | 150 | 450 | -150 | ||

| 8 < t ≤ 15 | 100 | 250 | 600 | -250 | ||

| 15 < t ≤ 25 | 150 | 450 | 750 | -200 | ||

| 25 < t ≤ 40 | 250 | 750 | 1050 | -100 | ||

| t ≥ 40 | 400 | 1100 | 1400 | 100 | ||

| Poznámka: Hodnoty kv uvedené v tabulce byly odvozeny ze dvou předpokladů: a) korozní oslabení prvku o 1 % tloušťky nemá významný vliv na spolehlivé fungování konstrukce [12]; b) vliv dolních (záporných) mezních hodnot válcovacích tolerancí v běžně dodávané třídě mezních válcovacích úchylek A na spolehlivost konstrukce je zohledněn v souladu s [1] v součiniteli materiálu γM; rozdíl mezi přísněji stanovenou dolní hodnotou válcovací tolerance pro třídy B a C v porovnání s třídou A tak lze využít pro pokrytí korozních úbytků, aniž by byla ovlivněna spolehlivost konstrukce (podrobnosti o vlivu různých tolerancí na spolehlivé fungování konstrukcí lze nalézt např. v [13]). |

||||||

Příspěvek byl zpracován s finanční podporou MPO v rámci řešení projektu FT-TA5/076 Výzkum vlastností stávajících a nově vyvíjených patinujících ocelí z hlediska jejich využití pro ocelové konstrukce.

Literatura :

[1] ČSN EN 1990 Eurokód: Zásady navrhování konstrukcí. Praha : ČNI, 2004.

[2] ČSN ISO 9223 Korozní agresivita atmosfér – Klasifikace. Praha : ČNI 1994.

[3] DASt Richtlinie 007: Lieferung, Verarbeitung und Anwendung wetterfester Baustähle. Köln : Deutscher Ausschuss für Stahlbau, Deutschland, 1993.

[4] Fischer, M.: Merkblatt 434: Wetterfester Baustahl. Düsseldorf : Stahl-Informations-Zentrum, Deutschland, 2004. ISSN 0175-2006

[5] BD 7/01 Weathering steel for highway structures (British standard). UK, 2001.

[6] Fischer, M., Roxlau, U.: Projekt 191 – Anwendung wetterfester Baustähle im Brückenbau. Düsseldorf : Studiengesellschaft Stahlanwendung e. V., Deutschland, 1992.

[7] VN 73 1466 Nosné konstrukce z patinujících ocelí Atmofix (podniková norma) Ostrava : Vítkovice, a.s., 1994.

[8] FT-TA5/076 Výzkum vlastností stávajících a nově vyvíjených patinujících ocelí z hlediska jejich využití pro ocelové konstrukce. Projekt Ministerstva průmyslu a obchodu ČR, 2008 – 2010.

[9] ČSN ISO 9224 Korozní agresivita atmosfér – Směrné hodnoty pro stupně korozní agresivity. Praha : ČNI 1994.

[10] Křivý, V., Kreislová, K., Rozlívka, L.: Směrnice pro používání ocelí se zvýšenou odolností proti atmosférické korozi, Praha; SVÚOM, s. r. o., 2011 (v tisku); ISBN 978-80-87444-05-4

[11] ČSN EN 10029 Plechy ocelové válcované za tepla, tloušťky od 3 mm. Mezní úchylky rozměrů, tvaru a hmotnosti. Praha; ČNI, 1995.

[12] Lang, T. P., Lebet, J. P. Brücken aus wetterfestem Stahl. Tec 21, 2002, Nr. 24, s. 23–29. Schweiz.

[13] Juhás, P.: Kvalita a geometrické odchýlky prútov a prierezov oceľových konštrukcií. Košice : Technická univerzity v Košiciach, 2007. ISBN 978-80-8073-949-2

[14] Technické podmínky TP 197 Mosty a konstrukce pozemních komunikací z patinujících ocelí. Praha : Ministerstvo dopravy ČR, 2008.

[15] Rozlívka, L. et al.: K inovaci technických směrnic pro navrhování, výrobu a údržbu konstrukcí z patinujících ocelí. Konstrukce, 2010, r. 9, č. 3, s. 59 – 61. ISSN 1213-8762

[16] The Use of Weathering Steel in Bridges, European Convention for Constructional Steelwork, Publication No 81, Brussels : ECCS, Belgium,1995.

[17] Kogler, R.: Complementary corrosion protection solutions for Highway Bridges. Journal of Protective Coatings and Linings, January 2005, USA.

Method of Calculating Corrosion Additions of Construction Elements from Weathering Steel

The basic specific feature of weathering steel is its ability to create gradually on their surface a film from protection oxides (patina) under suitable atmosphere and construction conditions and it significantly slows down the correction process. Weathering steel without further anti-corrosion protection may be used as common construction material for designing the load bearing structures with proposed life span of up to 100 years. The area of steel structures is forced to accept TP 197 whereby it loses its competitive advantages because as far as layout and construction suitable design of the load bearing structure made of weathering steel helps saving 2 to 10 % of production costs compared to a similar structure made of aluminium steel covered by paint.