Svařování a dělení

Svařování a dělení  Korozivzdorné materiály – základní typy ocelí a doporučení pro jejich svařitelnost

Korozivzdorné materiály – základní typy ocelí a doporučení pro jejich svařitelnostKorozivzdorné materiály – základní typy ocelí a doporučení pro jejich svařitelnost

Rubrika: Svařování a dělení

Svařování korozivzdorných ocelí je náročné, neboť proti nízkolegovaným mají větší tepelnou roztažnost, vyšší elektrický odpor, ale naopak menší tepelnou vodivost. Z těchto důvodu musíme přistupovat ke každému typu oceli individuálně. Přesto však existují určitá pravidla a doporučení pro zlepšení svařitelnosti jednotlivých typů korozivzdorných materiálů.

Podmínkou pasivace je minimální obsah chrómu nad 12 % v tuhém roztoku α (ferit) nebo γ (austenit), (přičemž chrom vyloučený v karbidech se nezapočítává). Žáruvzdorné oceli obsahují více než 6 % Cr a k omezení difůze oxidickou vrstvou se legují křemíkem nebo hliníkem.

Podle chemického složení dělíme korozivzdorné oceli na:

- oceli chromové,

- oceli chromoniklové,

- oceli chromnikl molybdenové,

- oceli chromomanganové.

Podle mikrostrukturního hlediska dělíme korozivzdorné oceli na:

- martenzitické,

- feritické,

- austenitické,

- duplexní,

-

- feriticko austenitické,

- martenziticko austenitické,

- martenziticko feritické.

MARTENZITICKÉ OCELI

Martenzitické korozivzdorné oceli mají tetragonální prostorově středěnou mřížku značenou α´, která vzniká díky vysokému obsahu chrómu i při malých ochlazovacích rychlostech. Obsah Cr se v těchto ocelích pohybuje v rozmezí 12 až 18 % a obsah uhlíku od 0,1 do 1 %. Tyto oceli se svařují v popuštěném, žíhaném nebo tvrdém stavu. Teplota předehřevu se v závislosti na chemickém složení doporučuje mezi 250 až 400 °C. Po svaření by mělo ihned následovat žíhání na teplotu 600 až 700 °C. Účelem tohoto tepelného zpracování je popustit martenzit a tím snížit jeho tvrdost a pevnost. S tím souvisí i částečné zvýšení tažnosti a houževnatosti. Tyto oceli lze svařovat austenitickými, ale i feritickými (martenzitickými) přídavnými svařovacími materiály. Doporučuje se zároveň použit přídavné svařovací materiály menších průměrů, aby následující vrstva vyžíhala vrstvu předchozí.

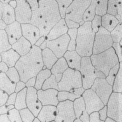

Pokud není možné zajistit po svaření tepelné zpracování, doporučuje se svarové plochy navařit austenitickým materiálem. Při navařování je nutné minimalizovat vnesené teplo. Návar se tepelně zpracuje a připraví se nové svarové plochy. Svařujeme pak bez nutnosti aplikace předehřevu a konečného tepelného zpracování. Příklad mikrostruktury korozivzdorné martenzitické oceli je na obrázku 1.

Další problém který může nastat, je u tohoto typu ocelí vznik fáze δ a náchylnost na mezikrystalovou korozi (MKK). Otázka těchto problémů bude řešena níže.

FERITICKÉ OCELI

U ocelí s nízkým obsahem uhlíku začíná oblast ryze feritických ocelí na 17 % Cr. Tyto oceli mají dobrou korozní a žárovou odolnost. Naopak nevýhodou je nízká houževnatost a citlivost na vruby. Tyto oceli se svařují vždy s předehřevem a jeho teplota se volí v závislosti na chemickém složení oceli. Mikrostruktura feritické korozivzdorné oceli je na obr. 2.

Nebezpečím stejně jako u martenzitických korozivzdorných ocelí je vznik fáze δ a náchylnost na mezikrystalovou korozi (MKK). Pro svařování se používají přídavné materiály stejného chemického složení nebo austenitické přídavné svařovací materiály.

AUSTENITICKÉ OCELI

a) austenitické Cr-Ni a Cr – Ni – Mo oceli

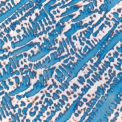

Austenitické oceli krystalizují v kubické plošně středěné mřížce. Korozní odolnost je vyšší než u martenzitických a feritických ocelí. Při teplotách v rozmezí 500 až 950 °C dochází u těchto ocelí k vylučování karbidu Cr23C6, který zvyšuje náchylnost k mezikrystalové korozi. Proto jsou tyto oceli stabilizovány přísadou Ti, Nb, Ta, nebo je u nich snížen obsah uhlíku pod 0,03 %. Další zvyšování korozivzdornosti se zajišťuje dolegováním 2 až 4,5 % molybdenu. Dolegování austenitických ocelí je však omezeno, neboť feritotvorné prvky Cr, Mo, Ti, Nb, Ta a další snižují stabilitu austenitu. Z něho mohou precipitovat intermediární fáze sigma, chí a éta, které způsobují nejen křehkost, ale i pokles korozivzdornosti. Mikrostruktura austenitické oceli je obr. 3.

Mezi hlavní problémy, které mohou nastat při svařování austenitických ocelí je precipitace karbidu chrómu a tím náchylnost k mezikrystalové korozi, zkřehnutí vlivem fáze δ a náchylnost austenitu k tvorbě trhlin za horka.

Rozhodujícím faktorem pro snížení náchylnosti k tvorbě trhlin za horka je malý obsah delta feritu ve struktuře austenitu. V delta feritu se rozpouští fosfor, který by jinak vytvořil s Fe nebo Ni nízkotavitelné eutektikum. Další nečistotu např. síru je možno vyvázat manganem za vzniku MnS, který přechází do strusky. Pro stanovení optimálního obsahu delta feritu v závislosti na chemickém složení se používají diagramy: Schaeffler, De Long a WRC.

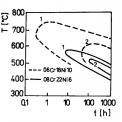

Vylučování karbidů Cr nastává běžně v pásmu teplot 425 až 815 °C. Na hranicích zrn začnou precipitovat karbidy typu Cr23C6 a Cr7C3 a oblasti hranice zrn ztrácí pasivační odolnost proti korozi. Z tohoto důvodu jsou materiály stabilizovány prvky Ti, Nb, Ta, které přednostně váží uhlík na karbidy TiC, NbC nebo TaC. Takové oceli se nazývají stabilizované. Druhou cestou je u ocelí a přídavných svařovacích materiálů limitovat obsah uhlíku pod 0,03 %, pak se jedná o nízkouhlíkové korozivzdorné oceli. Závislost náchylnosti MKK na čase nám ukazují Rollandsonovy křivky (obr. 4).

| Tabulka 1 – Doporučené přídavné svařovací materiály pro nejpoužívanější korozivzdorné ocele | |||||||||

| typ | X5CrNi18-10 | X2CrNi19-11 | X5CrNiMo17-12-2 | X2CrNiMo17-12-2 | X2CrNiMoN22-5-3 | X3CrNb17 | X6CrNiTi18-10 | X6CrNiMoTi17-12-2 | X120Mn13 |

| 1.4301 | 1.4306 | 1.4401 | 1.4404 | 1.4462 | 1.4511 | 1.4541 | 1.4571 | 1.3401 | |

| Austenit | Duplex | Ferit | Austenit | ||||||

| MMA (111) | OK 61.20 | OK 63.20 | OK 67.50 | OK 67.45 | OK 61.81 | OK 63.80 | OK 67.45 | ||

| OK 61.30 | OK 63.30 | OK 67.53 | OK 67.60 | OK 61.85 | OK 63.85 | ||||

| OK 61.35 | OK 63.35 | OK 67.55 | OK 67.75 | ||||||

| MAG (135) | OK Autrod 308LSi | OK Autrod 316LSi |

OK Autrod 2209 |

OK Autrod 430LNb |

OK Autrod 347Si |

OK Autrod 318Si |

OK Autrod |

||

| (OK Autrod 347Si) | (OK Autrod 318Si) |

(OK Autrod 430Ti) |

OK Autrod |

(OK Autrod |

|||||

| TIG (141) | OK Tigrod 308L | OK Tigrod 316L |

OK Tigrod 2209 |

OK Tigrod 430 |

OK Tigrod 347Si |

OK Tigrod 318Si |

OK Tigrod |

||

| (OK Tigrod 347Si) | (OK Tigrod 318Si) |

OK Tigrod 16.95 |

(OK Tigrod 308L) |

(OK Tigrod |

|||||

| FCAW (136)* | Shield-Bright 308L | Shield-Bright 316L |

OK Tubrod 14.27 |

Shield-Bright |

Shield-Bright 316L |

OK Tubrod |

|||

| Shield-Bright 308L X-tra | Shield-Bright 316L X-tra |

Shield-Bright |

Shield-Bright |

||||||

| SAW** (121) | OK Autrod 316L | OK Autrod 308L |

OK Autrod 2209 |

OK Autrod 430 |

OK Autrod 347 |

OK Autrod 318 |

|||

| (OK Autrod 347) | (OK Autrod 318) |

OK Autrod 19.97 |

(OK Autrod |

(OK Autrod 316L) |

|||||

|

Pozn.: Pro další řešení kontaktujte Technický servis ESAB |

|||||||||

Fáze sigma je tvrdá a křehká intermetalická sloučenina, která vzniká v intervalu teplot 500 až 800 °C místním přelegováním Cr (obsah chrómu nad 25 %). Na vznik této fáze jsou náchylné oceli se zvýšeným obsahem Cr. Důvodem vzniku fáze δ může být i příliš vysoký obsah delta feritu v austenitické struktuře.

Austenitické oceli se svařují přídavnými materiály stejného nebo podobného chemického složení. Je nutné zajistit dokonalou ochranu svarových ploch včetně kořenových partií. Tyto oceli se svařují bez předehřevu a je nutné limitovat vnesené teplo. Teplota interpass by neměla být vyšší než 150 °C. Po svaření se ve většině případů neaplikuje tepelné zpracování. U ocelí stabilizovaných Ti nebo Nb je však následné rozpouštěcí či stabilizační žíhání vhodné.

b) austenitické Mn oceli

Austenitická manganová ocel (tzv. „Hadfieldova“) je používána pro své specifické vlastnosti. Při působení dostatečně velkých rázů nebo tlaků, dochází k jejímu mechanickému zpevnění. Výhodou je pak povrch odolný abrazi při zachování houževnatého jádra.

Austenitická manganová ocel se svařuje bez předehřevu a s minimálním tepelným příkonem, aby nedošlo k vyžíhání tepelně ovlivněné oblasti s následnou precipitací karbidické fáze. Nejčastěji se ke svařování používají materiály typu 18Cr, 8Ni a 6Mn. Před svařením by mělo dojít k odstranění zpevněné vrstvy z důvodu její náchylnosti k praskavosti. Teplota okolí svaru by neměla překročit 100 °C.

Vzhledem k tomu, že spotřeba korozivzdorných materiálů neustále vzrůstá a s tím i vzniká potřeba materiály spojovat a jednou z cest je obloukové svařování. V tabulce I. naleznete přehled základních typů korozivzdorných ocelí včetně doporučených přídavných svařovacích materiálů. V případě dalších dotazů ohledně svařování korozivzdorných materiálu kontaktujte Technický Servis ESAB VAMBERK s. r. o.

Corrosion Resistant Materials – Basic Types of Steel Recommended for Their Welding Properties

Welding of the corrosion resistant materials is difficult, because compared to low alloyed materials, they have higher thermal dilatability, higher electric resistance, and on the other hand, lower heat conductivity. Due to this reasons, we have to approach every type of steel individually. However, some rules and recommendations for improvement of welding properties of particular types of corrosion resistant materials exist.