Svařování a dělení

Svařování a dělení  Čistota ochranných plynů pro svařování a formování kořene svaru

Čistota ochranných plynů pro svařování a formování kořene svaruČistota ochranných plynů pro svařování a formování kořene svaru

Rubrika: Svařování a dělení

O ochranných svařovacích plynech, jejich rozdělení a možnostech použití bylo napsáno již mnoho. Připomeňme, že hlavní úkolem svařovacího (formovacího) plynu je ochrana tavné lázně a přilehlé oblasti před okolní atmosférou a vzdušnou vlhkostí. Cílem je zabránit absorpci kyslíku, dusíku a vlhkosti, čímž eliminujeme vznik nežádoucích efektů jako je například oxidace, póry a vodíková křehkost. Trochu opomíjenou oblastí zůstává ochrana kořene svaru.

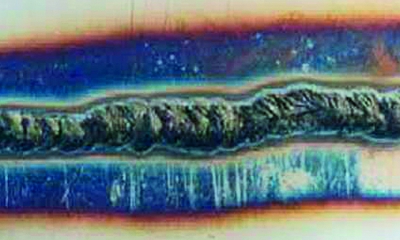

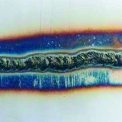

Formování kořene svaru je velmi důležité zejména při svařování potrubí, uzavřených nádob a dalších výrobků, kde zůstane kořen svaru nepřístupný a není možné následné mechanické či chemické čištění. Na obr. 1a a 1b je vidět rozdíl na kořenové straně při svařování oceli 1.4301 metodou TIG bez a s použitím formovacího plynu. Pro dosažení optimálních výsledků svařovacího procesu není důležitá pouze správná volba ochranného a formovacího plynu, ale také zajištění jeho správného množství a kvalitativních parametrů v místě spotřeby. Vysoká čistota plynu ve zdroji (tlaková lahev, svazek tlakových lahví, stacionární zásobník) ještě neznamená, že se ochranný plyn požadovaných parametrů dostane až na konec svařovacího horáku. Velmi důležitý je správně dimenzovaný a čistý zásobovací systém (potrubí, armatury, hadice spojky…).

ČISTOTA PLYNŮ

Kvalitativní požadavky na ochranné svařovací plyny jsou dány normou ISO 14175. Kromě povolených tolerancí chemického složení ochranného plynu jsou zde definovány také požadavky na čistotu a obsah vlhkosti. Čistota ochranného plynu hraje důležitou roli nejen při zpracování citlivých kovů jako je např. titan, ale i při svařování běžných konstrukčních ocelí, vysokolegovaných ocelí, hliníku a dalších materiálů.

Čistota plynů se udává v procentech. Ke zjednodušení značení existuje mezinárodně platný systém ukazatelů. Ukazatele se skládají z čísla, tečky a druhého čísla. První číslo udává počet devítek, číslo za tečkou udává poslední číslo celkové hodnoty. Ukazatel 3.5 tedy udává čistotu plynu minimálně 99,95 %. Další příklady jsou uvedeny v doplňující tabulce.

| Třída čistoty plynů | |

| Ukazatel | Minimální čistota v % |

| 2.5 | 99,5 |

| 3.5 | 99,95 |

| 4.6 | 99,996 |

| 5.0 | 99,999 |

V plnírnách technických plynů společnosti Messer je kladen důraz na vysokou kvalitu produktů a dodržování všech předepsaných parametrů. Vysoká kvalita a čistota dodávaných plynů je zajištěna také pečlivou výstupní kontrolou a chemickou analýzou prováděnou v četných intervalech. Velmi důležité je, aby se plyn v požadované kvalitě dostal až do místa spotřeby.

ZÁSOBOVACÍ SYSTÉM

Úkolem zásobovacího systému je dopravit ochranný plyn v požadované čistotě a množství od zdroje do místa svařování. Pro dosažení požadovaných parametrů (průtok, čistota) je nezbytné vhodně dimenzovat nejen zdroje plynů (tlakové láhve, svazky tlakových lahví, stacionární zásobníky), ale také redukční ventily (redukční stanice) a potrubní rozvody. Během distribuce plynu nesmí docházet ke kontaminaci dopravovaného média. Dostatečnou jistotu poskytuje odborná instalace celého systému, umístění filtru do potrubí a volba vhodných plynových armatur. Velkou pozornost je třeba věnovat použitým materiálům.

MOŽNÉ PŘÍČINY KONTAMINACE OCHRANNÉHO PLYNU

Ochranný plyn zabraňuje přístupu okolní atmosféry do svarové lázně a blízkému okolí. Je tedy zřejmé, že by měl být ochranný plyn přítomen v místě svařování ještě před zahájením vlastního procesu. Jsou-li během svařování dlouhé prodlevy a přestávky, může dojít k průniku vzduchu nejen do hadic, ale dokonce až do redukčního ventilu. Po spuštění svařovacího procesu je ochranný plyn kontaminován vzduchem a vlhkostí, což může způsobit vznik pórů. Proto se doporučuje před zahájením svařování dostatečně dlouhý proplach celé distribuční cesty plynu. Dodávka plynu ze zdroje (tlakové lahve) k místu spotřeby je znázorněna na obr. 2. Nyní se podívejme na problematická místa a možné příčiny kontaminace ochranného plynu.

- Redukční ventil: Zde se mohou vyskytovat netěsnosti a únik plynu. Redukční ventil by měl být v pravidelných intervalech kontrolován. Každá netěsnost způsobuje nejen zbytečné ztráty plynu, ale také umožňuje pronikání vlhkosti do systému navzdory vnitřnímu přetlaku.

- Připojení hadic: Hadicové koncovky, rychlospojky a další spojovací komponenty používané pro plynové hadice definuje norma ČSN EN 560 a ČSN EN 561. Pro distribuci ochranných plynů by měli být použity pouze komponenty certifikované pro tento účel.

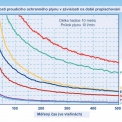

- Hadice: Na trhu je k dispozici široká škála hadic, ale zdaleka ne všechny splňují přísná kritéria pro technické plyny. Nesprávně zvolený materiál hadice skrývá riziko absorpce kyslíku, dusíku a obzvlášť vzdušné vlhkosti z okolní atmosféry. Vlhkost a nečistoty dokáží proniknout skrz stěnu hadice a kontaminovat plyn, který ve zdroji (tlakové lahvi) splňuje veškeré přísné kvalitativní parametry dané již zmíněnou normou ČSN EN ISO 14175. Pro skupiny plynů M3 a C je přípustná hodnota 120 ppm vlhkosti, skupina M2 může obsahovat maximálně 80 ppm. Nejpřísnější hodnota 40 ppm je předepsána pro skupiny plynů I, M1, R, N a O. Na obr. 3 je vidět, že při použití nesprávných hadic není možné dosáhnout požadovaných hodnot vlhkosti. Naše doporučení je používat certifikované hadice dle normy ČSN EN ISO 3821 nebo ČSN EN 1327 a zkrátit jejich délku na nutné minimum. Délka hadice by neměla přesáhnout 3 m. Mnozí výrobci ocelových konstrukcí využívají tlakové hadice běžné kvality dostupné v hobby marketech a zahradnických potřebách. Ty mohou být sice cenově výhodnější, ale za zvýšené riziko zhoršené kvality svarů rozhodně nestojí.

- Svařovací zdroj: Spojení plynových hadic a trubek ve svařovacím zdroji nemusí být těsné. I zde může docházet k únikům plynu a přisávání okolní atmosféry. Vhodné je provádět pravidelné kontroly těsnosti a v případě nutnosti vyměnit těsnění a poškozené komponenty.

- Kabelový svazek: Při časté výměně kabelového svazku dochází k poškození těsnění (o kroužku) na bajonetu svazku. Vznikající netěsnosti způsobují nejen pokles průtoku plynu na konci hořáku, ale také přisávání okolní atmosféry a kontaminaci plynu. Další otázkou je použitý materiál hadic v kabelovém svazku. Často jsou používány PVC hadice, které nejsou v některých případech optimální. Hadice určené pro svařovací hořáky jsou definovány normou ČSN EN 60974-7.

- Hořák: Častým problémem bývá zanesení svařovací hubice rozstřikem, což způsobuje špatné proudění ochranného plynu a nedostatečnou ochranu svarové lázně. Svařovací hubice by měla být pravidelně kontrolována a čištěna. Čistý hořák napomáhá k dosažení požadovaného průtoku plynu na svařovací hubici. Hodnota průtoku plynu nastavená na redukčním ventilu velmi často neodpovídá průtoku na hubici. Proto by měla být prováděna kontrola průtoku plynu na hubici plovákovým průtokoměrem (obr. 4).

Kontaminaci ochranného plynu může způsobit také použití svařovacího průvlaku příliš velikého průměru. V tomto případě dochází k injektorovému efektu. Okolní atmosféra je přisávána již v podavači drátu a proudí skrz bowden až do svařovací hubice. Podobný problém nastává při nesprávném nasazení a utěsnění svařovací hubice na hořáku. Též může dojít k nasávání okolní atmosféry a kontaminaci plynu.

ZÁVĚR

Svařovací proces můžeme ovlivnit celou řadou faktorů. Jedním z nich je zajištění předepsané čistoty a průtoku plynu v místě spotřeby. Čistý ochranný plyn v kvalitním obalu spolu s dobře provedeným zásobovacím systémem pomáhají optimalizovat svařovací proces a významnou měrou přispívají k dosažení požadovaných vlastností

svarového spoje.

The Purity of Shielding Gases for Welding and Forming the Weld Root

Much has been written about shielding gases for welding, their types and possible uses. Let us remind that the main role of the welding (moulding) gas is to protect a weld pool and the adjacent areas against the surrounding atmosphere and air humidity. The aim is to prevent the absorption of oxygen, nitrogen and humidity, thus eliminating the occurrence of adverse effects such as oxidation, porosity and hydrogen embrittlement. Still, the area of weld root protection deserves a little more attention.