Svařování a dělení

Svařování a dělení  Zvarové spoje kombinácii oceli STN 12050, STN 14220; STN 17029 S STN 11523

Zvarové spoje kombinácii oceli STN 12050, STN 14220; STN 17029 S STN 11523Zvarové spoje kombinácii oceli STN 12050, STN 14220; STN 17029 S STN 11523

Rubrika: Svařování a dělení

V dnešnej dobe, kedy prevládajú požiadavky na zvyšujúcu sa kvalitu materiálov a ich povrchových úprav, sa pozornosť logicky orientuje aj na vývoj progresívnych metód ich spájania, pričom narušenie povrchovej vrstvy materiálu musí byť čo najmenšie. Medzi takéto progresívne zváracie procesy môžeme zaradiť technológiu zvárania v pevnom stave metódou Friction Stir Welding (FSW).

Metóda FSW ponúka široký rad environmentálnych výhod v porovnaní s tavnými metódami zvárania. Pri príprave zváraných materiálov väčších hrúbok klasickými spôsobmi, sa vyžadujú operácie akými sú delenie (rezanie), frézovanie, brúsenie. Tieto operácie sú spojené so vznikom viacerých nežiaducich faktorov v pracovnom prostredí. Pri procese FSW tieto operácie odpadávajú. Pri zváraní metódou FSW nie je potrebný prídavný materiál, čo eliminuje potrebu jeho výroby, prepravy a skladovania.

Pri zváraní metódou FSW nie je potrebné chrániť pracovníkov pred UV, IR, či RTG. žiarením. Zváranie metódou FSW zaručuje dobré mechanické vlastnosti zvarových spojov dané predovšetkým kvalitnou štruktúrou zvarového kovu, menšou deformáciou zvarencov, menším zmršťovaním a tým aj menším napätím vo zvaroch.

PRINCÍP ZVÁRANIA METÓDOU FSW

Technológia zvárania metódou FSW bola vyvinutá Thomasom Wayneom v roku 1991 vo Veľkej Británii. Prekonáva veľa problémov spojených s tradičnými postupmi zvárania. FSW je proces, ktorý produkuje zvary vysokej kvality pri obtiažne zvariteľných materiáloch a rýchlo sa stáva výhodným procesom zvárania.

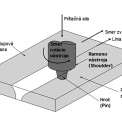

Princíp zvárania metódou FSW je uvedený na obrázku 1. Rotačný zvárací nástroj s vhodne navrhnutým hrotom je vtlačený do zváraných materiálov a pri vhodných otáčkach zvárania je vedený pozdĺžne v línii zvaru. Rotačný nástroj ohrieva trením zváraný materiál a vytvára zvar miešaním materiálu plastickou deformáciou. V mieste pohybu hrotu a ramena zváracieho nástroja dochádza k lokálnemu ohrievaniu materiálu a tým k jeho splastizovaniu. Plastickou deformáciou je materiál prenášaný z nábehovej strany (postupová strana) hrotu ku zadnej strane hrotu. V mieste interakcie hrotu s materiálom sa nachádzajú oblasti s rôznou napätosťou a rôznym charakterom deformácie.

Vďaka intenzívnej plastickej deformácii a zvýšeným teplotám sa dá zabezpečiť, aby sa výsledná mikroštruktúra zváraného materiálu v oblasti zvaru vyznačovala jemnými rovnoosými rekryštalizovanými zrnami. Takáto jemná mikroštruktúra zabezpečuje dobré mechanické vlastnosti. Mikroštruktúra je závislá od teplotného a deformačného poľa v mieste zvárania a okolitého materiálu.

Výhody zvárania metódou FSW

- Zvarové spoje vykazujú jemnozrnnú štruktúru, čo má za následok vynikajúce mechanické vlastnosti zvarových spojov.

- Jednoduchá kontrola zváracích parametrov akými sú: prítlačná sila, rýchlosť otáčania nástroja, rýchlosť zvárania a uhol naklonenia nástroja. Možno zvárať vo všetkých polohách.

- Vzhľadom k nízkej teplote a malej TOO, je minimálne skrivenie zváraných materiálov, čo znižuje náklady spojené s ich prípravou pre následné použitie.

- Zváranie odlišných zliatin. Pri zváraní metódou FSW môžu byť použité materiály rozdielnych zliatin, dokonca aj kombinácie, ktoré nie sú kompatibilné s ostatnými procesmi zvárania.

- „Zelený proces“. Nízka spotreba energie a absencia dymu, plynov atď., vyplývajúcich z procesu. FSW je šetrné k životnému procesu.

Nevýhody zvárania metódou FSW

- U plechov je rýchlosť zvárania jednovrstvového zvaru pomalšia, ako u zvárania mechanizovanými oblúkovými metódami.

- Na konci každého zvaru ostáva otvor po hrote nástroja.

- Kvôli upnutiu materiálu pri zváraní môže dôjsť k znemožneniu prístupu zváracieho nástroja, preto použitie tejto technológie môže byť obmedzené.

- Hrúbka plechov musí byť rovnaké, kvôli vonkajšiemu tlaku nástroja. Zvarový kov nesmie vystupovať zo zvarového spoja spod ramena nástroja.

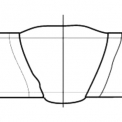

Zvárací nástroj FSW

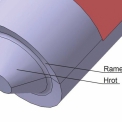

Pre výrobu zváracích nástrojov používaných v procese zvárania metódou FSW sa používajú materiály ako sú: nástrojová oceľ, keramické materiály ako nitrid kremičitý (Si3N4); polykryštalický kubický nitrid bóru (PCBN) až po materiály ako je volfrám rénium. Zvárací nástroj sa skladá z dvoch častí a to z ramena (shoulder) a hrotu (pin). Geometria zváracieho nástroja je zobrazená na obrázku 2. Hrot zváracieho nástroja môže mať rôznu geometriu tvaru, od jednoduchej akou je valcový cylindrický a kužeľový tvar až po rôzne zložité tvary.

V zásade platí pravidlo, že členitejšia geometria na hrote v podobe úkosov, závitov a drážok má za následok pozitívne formovanie a celistvosť zvaru. Uvedené geometrické výhody nástroja sa vplyvom opotrebenia, či už difúzneho, alebo abrazívneho anulujú.

To znamená, že geometria nástroja sa vytvára do takzvaného samo formujúceho tvaru, ktorý je podobný nástroju s hladkým kužeľovým hrotom. Dĺžka hrotu je určená hrúbkou zváraného materiálu. Pri zváraní väčších hrúbok sa použije zváranie z obidvoch strán. Taktiež je dôležitý náklon vretena zváracieho zariadenia s nástrojom vo vertikálnej osi, ktorý musí byť vyklonený o 2 až 4° v smere osi zvárania.

Zváracie zariadenie

Zváranie bude realizované na portálovom zváracom zariadení typu GANTRY FSW-LM-060 (obrázok 3) vo Výskumnom Ústave Zváračskom Priemyselný Inštitút v Bratislave. Zváracie zariadenie typu FSW – LM – 060 (VÚZ-PI SR). Je jediné svojho druhu na Slovensku.

Medzi jeho hlavné zváracie parametre patrí:

- rýchlosť zvárania – max 1 500 mm/min;

- prítlačná sila – max 12 t;

- otáčky nástroja 1 500 ot/min;

- napájanie – 3 AC 380 V, 50Hz;

- prúd 15 A; výkon 60 kW.

- Rozmery pracovnej plochy sú 2 000 × 1 000 mm.

Hrúbka zváraných plechov sa pohybuje v rozsahu 1 až 10 mm.

NÁVRH ZVÁRANÝCH MATERIÁLOV

Skúšobné spoje boli vyhotovené zo vzoriek materiálu: STN 11523.1; STN 12050.1; STN 14220.3; STN 17029. Zvárala sa vždy jedna vzorka STN 11523.1 s jednou z hore uvedených vzoriek.

Vzorky boli značené a odpovedajú materiálom takto:

- VZ1 = 11523.1

- VZ2 = 12050.1

- VZ3 = 14220.3

- VZ4 = 17029

Cieľom skúšobných spojov bolo dosiahnuť mechanické vlastnosti zvarového spoja podobné mechanickým vlastnostiam základného materiálu. Mechanické vlastnosti zváraných materiálov sú uvedené z materiálových listov v tabuľke 1.

| Tab. 1 – Mechanické vlastnosti zváraných materiálov | ||||

| Oceľ |

Medza pevnosti Rm min |

Medza klzu Rp02 |

Ťažnosť A5 |

Kontrakcia Z |

| 11523.1 | 490,0 | - | 24,4 | 56,7 |

| 12050.1 | 600,0 | - | 26,0 | 51,6 |

| 14220.3 | 637,0 | - | 30,3 | 70,1 |

| 17029 | 780,0 | - | 25,3 | 45,4 |

Chemické zloženie zváraných materiálov je zdokumentované z atestov plechov v tabuľke 2. Fyzikálne vlastnosti zváraných materiálov sú zobrazené z materiálových listov v tabuľke 3.

| Tab. 2 – Chemické zloženie zváraných materiálov | |||||||

| Oceľ | C [%] | Si [%] | Mn [%] | P [%] | S [%] | N [%] | Cu [%] |

| 11523.1 | 0,110 | 0,220 | 1,330 | 0,015 | 0,010 | 0,008 | 0,230 |

| 12050.1 | 0,450 | 0,250 | 0,620 | 0,010 | 0,001 | - | - |

| 14220.3 | 0,150 | 0,240 | 1,170 | 0,013 | 0,007 | 0,008 | 0,050 |

| 17029 | 0,158 | 0,340 | 0,480 | 0,033 | 0,006 | ||

| Oceľ | Cr | Ni | Mo | Al | V | Ti | Nb |

| 11523.1 | 0,060 | 0,110 | 0,018 | 0,027 | 0,310 | - | - |

| 12050.1 | - | - | - | - | - | - | - |

| 14220.3 | 0,970 | 0,040 | 0,005 | 0,025 | 0,004 | 0,002 | 0,002 |

| 17029 | 14,300 | 0,190 | - | - | - | - | - |

|

Tab. 3 – Fyzikálne vlastnosti zváraných materiálov |

||||||

| Oceľ |

Hustota ρ |

Merná tepelná kapacita Cp |

Teplotný súčiniteľ rozťažnosti α |

Tepelná vodivosť λ1 |

Konduktivita λ1 |

Rezistivita ρ |

| 11523.1 | 7850 | 458 | 11,7.10- | 53,4 | 5,9 | - |

| 12050.1 | 7870 | - | 11,6.10- | 49 | - | 120.10- |

| 14220.3 | 7850 | - | 11,0.10- | - | - | - |

| 17029 | 7700 | 460 | 9,5.10- | 18,42 | - | 550.10- |

VYHOTOVENIE ZVAROVÝCH SPOJOV

Geometria, tvar a materiál nástroja

Geometria použitého zváracieho nástroja je valcovitého tvaru s kruhovým kužeľovým hrotom. Rozmery zváracieho nástroja sú: ∅ 20,0 mm celková dĺžka 40,0 mm.

Materiál použitý pre výrobu zváracieho nástroja bol nitrid kremičitý (Si3N4). Tento druh keramiky ponúka vynikajúcu kombináciu materiálových vlastností ktoré sú uvedené v tabuľke 4. Tieto materiály sú rovnako ľahké ako karbid kremíku (SiC). Ich mikroštruktúra im dodáva výbornú odolnosť proti nárazom a úderom. Zvárací nástroj použitý v experimentoch je uvedený na obrázku 4.

| Tab. 4 – Vlastnosti nitridu kremičitého (Si3N4) | ||||||

| Materiál | Označenie |

Pevnosť v šmyku |

Modul |

Tvrdosť |

Poissonova |

Hustota |

| Nitrid kremičitý | Si3N4 | 480 - 600 | 300 - 310 | 2 000 - 2 500 | 0,24 | 3 300 |

Vlastnosti nitridu kremičitého (Si3N4)

- Nízka hustota

- Vysoká húževnatosť pri lome [7 MPam1/2]

- Dobrá pevnosť v ohybe [850 MPa]

- Veľmi dobrá odolnosť proti tepelným rázom, vysoké parametre tepelného namáhania [569 K]

- Maximálna prevádzková teplota v oxidačnej atmosfére [1 300 °C]

- Maximálna prevádzková teplota v neutrálnej atmosfére [1 600 °C]

Zváracie parametre

Pre zváranie sú potrebné určiť nasledovné parametre:

- Otáčky nástroja

- Smer otáčania nástroja

- Hĺbka zanorenia nástroja

- Rýchlosť posuvu nástroja (zvárania)

- Náklon nástroja

- Prítlačná sila nástroja v smere osy Z

- Točivý moment na osiach X; Y; Z

Uhol naklonenia nástroja počas zvárania bol 3° voči osi zvárania. Rýchlosť posuvu nástroja bola na základe veľkého množstva pokusov vyhodnotená a použitá 50,0 mm/min. Pri tejto rýchlosti dochádzalo k plnému a rovnomernému premiešaniu v celej zváranej hĺbke materiálu. Odporúčaná hĺbka zanorenia sa rovná polovičke hrúbky zváraného materiálu. Smer otáčania zváraného materiálu určuje geometria a rozloženie jednotlivých plôch na hrote nástroja. V experimentoch bola zvolený smer otáčania zváracieho nástroja v smere otáčania sa hodinových ručičiek. Rýchlosť otáčania nástroja sa volí vzhľadom na druh zváraného materiálu a materiál z ktorého je vyrobený nástroj. Pri nízkych otáčkach dochádza k slabému nahriatiu základného materiálu vplyvom trenia, čo sa prejaví slabým premiešaním materiálu a chybami vo zvarovom spoji. Naopak vysoké otáčky sa taktiež prejavia nevyhovujúcim zvarovým spojom.

Dochádza tu k nedostatočnému premiešaniu základného materiálu vplyvom lokálneho zvýšenia teploty a viskozity. Toto sa prejaví znížením kovacieho tlaku a už spomínanými chybami vo zvarovom spoji. Po veľkom množstve neúspešných a úspešných pokusoch sa vhodné parametre prejavili pri otáčkach 400 ot./min. Všetky skupiny vzoriek boli zvárané rovnakými parametrami.

VYHODNOTENIE ZVAROVÝCH SPOJOV

Pre vyhodnotenie kvality zvarových spojov boli použité tak nedeštruktívne ako aj deštruktívne spôsoby vyhodnotenia kvality zvarových spojov.

Nedeštruktívne spôsoby vyhodnotenia kvality zvarových spojov

Vizuálna kontrola bola realizovaná v zmysle noriem: STN EN ISO 17637; STN EN ISO 6520-1; STN EN ISO 5817 stupňa kvality B. Kontrolovaných bolo 100 % zvarov. Neprípustné chyby neboli dosiahnuté ani pri jednom zvarovom spoji. Neprípustné chyby sa nachádzali len na konci zvarového spoja v podobe krátera ktorý kopíroval tvar zváracieho nástroja. Koncového kráter bol mimo vyhodnocovanej dĺžky.

Skúška prežiarením bola realizovaná v zmysle noriem: STN EN ISO 5579; STN EN ISO 17636-1 trieda B; STN EN ISO 10675-1 úroveň 1. Kontrolovaných bolo 100 % zvarových spojov. Pre skúšku prežiarením bolo vyselektované zariadenie typu ERESCO 42 MF s typom rádiografického detektora/systému IP 100 μm/ Durr HD CR 35 NDT. Hlavné parametre: napätie 136 kV; prúd 4,5 mA; veľkosť ohniska ISO 1,5. Vzdialenosť zdroja žiarenia – filmu bolo 900 mm; expozičný čas 180 s.

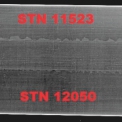

Snímka zváranej vzorky VZ1 VZ2 je uvedená na obrázku 5. Zvarové spoje podrobené RTG skúškou nevykazovali žiadne vnútorné chyby.

Deštruktívne spôsoby vyhodnotenia kvality zvarových spojov

Skúška ťahom bola realizovaná v zmysle noriem: STN EN ISO 6892-1:2010; STN EN ISO 4136:2013. Skúška ťahom bola realizovaná na skúšobnom zaradení LOS ktorým disponuje akreditované laboratóriu VÚZ – PI SR Bratislava. Z každého druhu zvarového spoja boli vyhodnocované dve skúšobné telesá s názvom Tyč č. 1 a Tyč č. 2. Výsledky skúšky ťahom a porovnanie so základným materiálom jen uvedený v tabuľke 6. Podľa získaných výsledkov zo skúšok ťahom sú všetky zvárané spoje vyhovujúce. Príklad skúšobných tyčí po úplnom pretrhnutí je uvedený na obrázku 6.

| Tab. 6 - Výsledné hodnoty skúšky ťahom | ||||

|

Označenie zvarového spoja |

Tyč č. 1 Rm |

Tyč č. 2 Rm |

Základný materiály Rm |

Poznámka |

| VZ1 - VZ2 | 590 | 596 | 490,0 / 600,0 | Lom v ZM |

| VZ1 - VZ3 | 527 | 526 | 490,0 / 637,0 | Lom v ZM |

| VZ1 - VZ4 | 570 | 573 | 490,0 / 780,0 | Lom v ZM |

Svetelná mikroskopia

Svetelnou mikroskopiou sa hodnotila makroskopická a mikroskopická analýza zvarových spojov. Vzorky použité na posúdenie makroskopickej a mikroskopickej analýzy zvarového spoja boli pripravené brúsením, mechanickým leštením a chemickým leptaním. Na brúsenie boli použité brúsne papiere zrnitosti 80, 120, 600, 800, 1 000 a 1 500. Leštenie bolo prevedené leštiacim plátnom struers s diamantovou pastou zrnitosti 3 μm a 1 μm. Vzorky boli leptané v nitale.

Rozbor mikroštruktúry bol realizovaný svetelným mikroskopom OLYMPUS 51GX. Makroštruktúra zvarového spoja bola dokumentovaná svetelným mikroskopom Zeiss Stemi 2000-C.

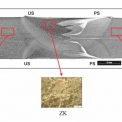

Mikroštruktúra ZM ocele 12 050 obrázok 6 je ferito – perlitická, odpovedajúca stavu tepelného spracovania .1 (normalizačne žíhaná). Mikroštruktúra ZM ocele 11 523 je ferito – perlitická, odpovedajúca stavu tepelného spracovania 1. Táto oceľ je výrazne jemnozrnnejšia, ako 12 050. Mikroštruktúra zvarového kovu na US strane krycej vrstvy je tvorená prevažne bainitickou mikroštruktúrou s menším podielom štruktúrnych zložiek ako ferit a jemný acikulárny ferit.

V prípade makroštruktúry zvarového spoja ocele 12 050 a 11 523 je vidieť rozdielnu leptateľnosť zváraných materiálov. Zvarový spoj je celistvý bez výskytu trhlín, dutín, studených spojov a prímeskov. Premiešanie zváraných materiálov je však nerovnomerné. Pozorovanie makroštruktúry odhalilo prítomnosť úzkeho pásma štruktúry s výrazne rozdielnou intenzitou naleptania v porovnaní so zvyšnou štruktúrou zvaru. Ide o biele pásmo lokalizované na periférii zvaru z jeho postupovej strany. Opisovaná štruktúrna heterogenita kopíruje geometriu zváracieho nástroja obrázok 7.

Mikroštruktúra ZM ocele 14 220 obrázok 8 je ferito – perlitická. Mikroštruktúra ZM ocele 11 523 je ferito – perlitická, odpovedajúca stavu tepelného spracovania .1 (normalizačne žíhaná). Táto oceľ je výrazne jemnozrnnejšia, ako 14 220. Mikroštruktúra zvarového kovu na US strane krycej vrstvy je tvorená štruktúrnymi zložkami ako bainit, ferit a jemný acikulárny ferit. V prípade makroštruktúry zvarového spoja ocele 14 220 a 11 523 je vidieť rozdielnu leptateľnosť zváraných materiálov. Zvarový spoj je celistvý bez výskytu trhlín, dutín, studených spojov a prímeskov. Premiešanie zváraných materiálov je však nerovnomerné. Pozorovanie makroštruktúry neodhalilo prítomnosť štruktúrnej heterogenity na PS strane ako v prípade zvaru Vz1 – VZ2.

Mikroštruktúra ZM ocele 17 029 obrázok 9 je feritická s prítomnosťou hrubých častíc, pravdepodobne karbidov Cr rozložených rovnomerne v matrici aj po hraniciach zŕn. Mikroštruktúra odpovedá stavu tepelného spracovania .2 (žíhaná).

Mikroštruktúra ZM ocele 11 523 je ferito – perlitická, odpovedajúca stavu tepelného spracovania .1 (normalizačne žíhaná). Mikroštruktúra zvarového kovu na US strane krycej vrstvy je martenzitická. Z postupovej strany zvaru je mikroštruktúra zvaru bainitická.

V prípade makroštruktúry zvarového spoja ocele 17 029 a 11 523 je vidieť rozdielnu leptateľnosť zváraných materiálov. Zvarový spoj je celistvý bez výskytu trhlín, dutín, studených spojov a prímeskov. Premiešanie zváraných materiálov je homogénnejšie v porovnaní s predchádzajúcimi zvarmi.

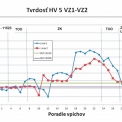

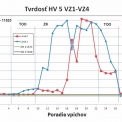

Tvrdosť zvarového spoja

Meranie tvrdosti sa realizovalo na prístroji tvrdomer ZWICK 3212 podľa Vickersa v zmysle STN EN ISO 6507-1 pri zaťažení 49,05N (HV5). Podľa STN EN ISO 9015-1 vpichy boli robené v dvoch líniách R1 a R2 obrázok 10 s rozostupom vpichov 1,0 mm.

Na VZ1-VZ2 sa nameralo len mierne zvýšenie tvrdosti na PS strane na úrovni 220 HV jednotiek. Tvrdosť na US strane bola výrazne vyššia 275 až 295 HV jednotiek, čo je dané vyšším obsahom C v oceli, tj. jej uhlíkovým ekvivalentom a náchylnosťou ocele k formovaniu tvrdších mikroštruktúr. Priebeh rozdielnej tvrdosti na PS a US strane zvaru prvých dvoch vzoriek svedčí o nerovnomernom premiešaní spájaných materiálov, čo bolo dokumentované na makroštruktúrach zvarov na obrázkoch 7 až 9.

V prípade zvárania ocele triedy 11 v kombinácii s oceľou triedy 14 a 12 nedošlo vplyvom zvolených parametrov zvárania 400 ot/min – 50 mm/min k prekročeniu tvrdosti nad hodnotu 350 HV jednotiek obrázok 11.

Takéto hodnoty indikujú prítomnosť nežiaducej martenzitickej štruktúry. Maximálna tvrdosť zvaru VZ1 – VZ3 sa namerala lokálne na úrovni 300 HV jednotiek na PS strane.

V porovnaní s tvrdosťou základného materiálu ide o zvýšenie tvrdosti o cca. 110 HV jednotiek. Namerané lokálne zvýšenie tvrdosti na PS strane zvaru odpovedá štruktúrnej heterogenite zvaru uvedenej na obrázku 12.

Na druhej strane priebeh tvrdosti na US strane zvaru je rovnomerný na úrovni 275 až 290 HV jednotiek.

V prípade vzorky VZ1 – VZ4 bolo premiešanie zváraných materiálov rovnomerné. Jedna vrstva materiálu je rovnomerne prekrytá druhou vrstvou materiálu, čo sa následnej premietlo aj v priebehu tvrdosti. Tvrdosť zvaru na úrovni 600 HV jednotiek lokálne poklesol o 100 až 150 HV jednotiek čo je výsledok lokality merania vo vrstve premiešavaného materiálu s nižšou citlivosťou na zakalenie.

Naopak v miestach s poklesom tvrdosti pod 500 HV jednotiek sa formovala bainitická mikoštruktúra, čo sa potvrdilo mikroštruktúrnym pozorovaním. V skutočnosti HV 500 neodpovedá bainitickej mikroštruktúre. Veľkosť vpichu prekryla nielen mäkšiu oblasť ale aj tvrdšiu oblasť zvaru obrázok 13.

Celkovo z meraní vyplýva, že namerané hodnoty tvrdosti odpovedajú pozorovaniam mikroštruktúry zvarov.

ZÁVER

Na základe štúdia bola ako vhodná technológia pre zváranie týchto ocelí zvolená metóda Friction Stir Welding. Zvarové spoje sa vyhotovili na zváracom zariadení typu FSW – LM – 060 ktorým disponuje VÚZ – PI SR Bratislava. Materiál použitý pre výrobu zváracieho nástroja bol nitrid kremičitý (Si3N4). Kvalitné zvarové spoje boli vyhotovené pri zváracích parametroch: rýchlosť otáčania nástroja 400 ot./min a rýchlosti zvárania 50 mm/min.

V závere je možné skonštatovať že tažkozvariteľné ocele klasickými oblúkovými metódami je možné zvárať technológiou v tuhom stave – metódou FSW. Vzorky VZ1 – VZ2 a VZ1 – VZ3 plne vyhoveli požiadavkám kladeným na kvalitu podľa príslušných noriem. Vzorka VZ1 – VZ4 mala tvrdosť vyššiu, ako pripúšťa norma STN EN ISO 15614-1v oblasti zvarového kovu a TOO na strane 17 029. Preto bude potrebné zvarový spoj vyhotoviť znovu s upravenými parametrami, ktoré by znížili tvrdosť.

Materiál byl prezentován na 18. ročníku odborného semináře Nové technologie a zařízení pro svařování.

Welded Joints Made of Combined Steel STN 12050, STN 14220; STN 17029 S STN 11523

In the contemporary period when the emphasis is laid on growing quality and surface adjustment of materials, the attention is paid to the development of advanced methods of material bonding and thus the disruption of material surface layer has to be as small as possible. Solid state welding by Friction Stir Welding (FSW) is one of these advanced welding processes.