Realizace

Realizace  Technologie

Technologie  Zpracování technické dokumentace objektu PCI v Salzgitteru, Německo

Zpracování technické dokumentace objektu PCI v Salzgitteru, NěmeckoZpracování technické dokumentace objektu PCI v Salzgitteru, Německo

Rubrika: Technologie

V měsíci listopadu roku 2014 byla ukončena dodávka a montáž nosné ocelové konstrukce objektu PCI (Pulverized Coal Injection – Vstřikování práškového uhlí) pro jednoho z největších dodavatelů hutních výrobků Salzgitter Flachstahl GmbH, Germany. Za touto investicí do nejmodernější technologie výroby železa je snaha o snížení nákladů na výrobu železa, zvýšení konkurenceschopnosti a z toho plynoucí upevnění pozice na evropském i světovém trhu.

CHARAKTERISTIKA STAVBY

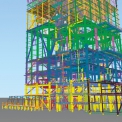

Celková realizace investičního záměru v sobě zahrnovala výstavbu dopravníkových mostů pro přísun surového uhlí, překládacích věží s instalovanými vibračními síty a magnetickými separátory pro odstranění kovových podílů, objekty s nádobami tlakového dusíku používaného pro pneumatickou dopravu uhlí a inertizaci skladovacích a dopravních cest a stěžejního objektu PCI. V tomto objektu je soustředěna technologie skladování, sušení, mletí a dopravy uhlí. Tyto hlavní technologické objekty jsou doplněny dalšími obslužnými konstrukcemi sloužícími k zajištění provozuschopnosti a bezpečnosti práce jako jsou skladovací objekty, schodišťové věže atd.

TECHNOLOGIE

Tato moderní technologie nahrazuje část vsázky koksu do vysoké pece jemně namletým práškovým uhlím, které je injektováno přímo do vysoké pece prostřednictvím výfučen. Takto namleté uhlí je distribuováno pomocí pneudopravy v ochranné inertní atmosféře do vysoké pece spolu s kyslíkem a horkým vzduchem, kde dochází k mikroexplozi jednotlivých zrn uhlí a následnému shoření, což urychluje celkový proces výroby železa, umožňuje jeho regulaci a snižuje celkové množství potřebného uhlí. Výhoda této technologie spočívá díky dokonalejšímu hoření paliva a provozně spolehlivějšímu dávkování uhlí v nahrazení drahého koksu širším spektrem vstupního uhlí a tím v zefektivnění celého výrobního procesu.

POPIS KONSTRUKCE OBJEKTU PCI

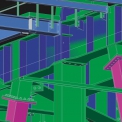

Konstrukce objektu PCI je objekt o tvaru kvádru o výšce 70 m a půdorysných rozměrech 42 × 28 m. Po výšce je objekt členěný na jednotlivá patra, která jsou pokryta rošty nebo slzičkovým plechem. Součástí plošin jsou i rozsáhlé odnímatelné kryty, které jsou snadno demontovatelné a slouží pro montáž a demontáž velkých technologických celků během životnosti konstrukce. Uvnitř objektu jsou instalovány doplňující konstrukce pro přímé podepření technologických zařízení nebo pro jejich obsluhu. Pod jednotlivými plošinami objektu jsou zavěšeny jeřábové dráhy pro zajištění údržby či výměny technologických zařízení. Střecha objektu je na části řešena jako pultová a na části objektu jako sedlová. Součástí ocelové konstrukce je i nosná konstrukce mohutných podokapních žlabů. Na stěnách je objekt doplněný o konstrukce paždíků a sloupků pro vynesení stěnových sendvičových panelů a také pro vynesení různých plošinek, které jsou součástí evakuační cesty či slouží pro podepření technologických vedení. Součástí objektu je i přidružený objekt schodišťové věže s centrálním nákladním výtahem, který zajišťuje komunikaci mezi jednotlivými patry a jednopodlažní přístavek který zajišťuje vjezd do objektu a zároveň podepírá hlavní vertikální dopravníky prachového uhlí.

STATICKÉ ŘEŠENÍ KONSTRUKCE PCI

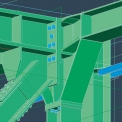

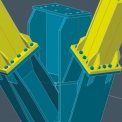

Hlavní nosná konstrukce je navržena jako prutová kloubová konstrukce se systémem vertikálních a horizontálních ztužidel zajišťující prostorovou stabilitu. Sloupy jsou průběžné po výšce objektu a kloubově uložené, ukotvené pomocí předem zabetonovaných šroubů a o přenos vodorovných sil do základů se stará smyková zarážka. Hlavní průvlaky plošin jsou navrženy jako kloubově připojené na sloupy, stěnový systém ztužení je navržený jako taženo – tlačený. Tuhost střešní roviny je zajištěna střešním ztužením, které je integrováno se střešními vaznicemi. Plošinové nosníky jsou vesměs kloubově uložené, mnohdy integrované do horizontálních ztužení jednotlivých pater. Stěnový systém pro opláštění je tvořen zavěšenými fasádními sloupky s vodorovnými kloubově podepřenými paždíky. Tento systém umožnil předsunout fasádu před líc hlavních sloupů a vyhnout se kolizím se stěnovými diagonálami hlavního ztužení a hlavních patrových průvlaků. Za zmínku ze statického hlediska stojí nezvyklý systém prostorového zajištění a podepření hlavních plošin nesoucí sila na uhlí. Hlavní průvlaky – kloubově uložené nosníky na sloupy o výšce 1m jsou podepřeny a zajištěny ze spodu plošiny ve vertikální rovině diagonálami hlavního ztužujícího systému, které jsou do těchto průvlaků vetknuté. Konstrukce přidružené schodišťové věže je navržena jako příhradová prostorová konstrukce, po jejímž obvodě jsou vykonzolované nosníky nesoucí schodnice jednotlivých schodišťových ramen. Jádro schodišťové věže muselo zůstat volné pro instalaci nákladního výtahu. Věž je po výšce podepřená vodorovnými vzpěrami do hlavního objektu PCI.

S ohledem na veliké zatížení byly jednotlivé prvky nosného systému hlavního objektu navrženy v odpovídajících dimenzích. Sloupy jsou navrženy ze svařovaných I profilů o výšce 700 mm a šířce 500 mm, materiál S355, hlavní průvlaky běžných plošin IPE600, materiál S235, průvlaky plošin pod hlavními zásobníky z I profilů o výšce 1 000 mm a šířce 400 mm, materiál S355, diagonály vertikálního ztužujícího systému ze svařovaného profilu 450 × 520 mm a materiálu S355. Na ostatní prvky konstrukce byly použity standardní válcované profily HEB, HEA, IPE, UPE materiálu S235.

VÝROBA A MONTÁŽ

Vlastní výroba a realizace objektu probíhala v měsících březnu 2014 až říjnu 2014. V měsíci listopadu 2014 probíhaly dokončovací práce včetně montáže opláštění stěn a střechy. S ohledem na napjatý termín na dokončení celého objektu byla výroba rozdělena do více výroben v různých zemích EU. Koordinace v rámci výroby a následné montáže byla doplněna o 3D prezentaci modelu konstrukce ve formátu Autodesk NavisWorks, jenž umožňuje bezproblémové zakomponování technologických částí. Tento model byl průběžně doplňován a aktualizován o nové či změněné prvky, což usnadňovalo lepší orientaci v takto složitém modelu.

Hlavní nosná konstrukce byla vyrobena ve výrobní třídě EXC3, ostatní sekundární konstrukce ve třídě EXC2.

DODÁVKA FIRMY ALLCONS INDUSTRY s. r. o.

Firma Allcons Industry s.r.o. zpracovávala veškerou výrobní dokumentaci (VD) včetně statického posouzení přípojů a detailů ocelové konstrukce (SP). Práce na VD + SP byly zahájeny v měsíci lednu 2014, přičemž termín dokončení byl v srpnu 2014. Z uvedených dat započetí a ukončení konstrukčních prací, výroby a montáže lze jasně vyčíst, že tvorba VD, výroba a montáž ocelové konstrukce probíhaly paralelně. Tento způsob dodávky nosné ocelové konstrukce a zpracování výrobní dokumentace takovéhoto rozsahu, kladl velký důraz na koordinaci mezi jednotlivými konstruktéry, projektantem a technology, na optimalizaci a automatizaci výpočtu typů spojů ocelové konstrukce a kvalitu dílenské dokumentace. Návrh a posouzení spojů včetně dílenské dokumentace podléhali schválení německým autorizovaným inženýrem. Vzhledem k nedostatku času probíhal schvalovací proces ve většině případů až po vyrobení a mnohdy po namontování konstrukce. Z tohoto důvodu neexistoval prostor na případné chyby. Celá konstrukce byla rozdělena na dílčí celky. Tyto jednotlivé celky byly postupně doprojektovávány, zpracovávány do dílenské dokumentace, vyráběny a následně montovány. Každý dílec, položka, výkres či výkaz ve svém názvu nesly prefix označující číslo dílčího celku pro lepší orientaci mezi výkresy či jinými částmi daného celku.

DÍLENSKÁ DOKUMENTACE (VD)

Dílenská dokumentace byla z kapacitních důvodů zpracovávána softwary Advance Steel a Tekla Structures. Pro umožnění přenositelnosti dat a komunikace mezi jednotlivými konstruktéry a různými softwary bylo využito formátů SDNF, STP a IFC. Tyto formáty zajišťují kompatibilitu obou konstrukčních programů se systémem Autodesk NavisWorks a se systémem PDMS Aveva, jenž byl použit pro návrh části technologie. Výstupním produktem dílenské dokumentace byl klasický 2D výkres ve formátu DWG.

Při zpracování 2D výkresů musely být striktně dodrženy předpisy objednatele. Jedním z nejdůležitějších požadavků bylo dodržení daného seznamu hladin, jejich vzhled i zařazení jednotlivých entit do těchto hladin. Dále pak byl kladen důraz na aktivní popisovou tabulku (tzv. rohové razítko) na výkresech, která umožňovala extrakci dat a jejich import do systémů při řízení dokumentace, referenční tabulky, které zajišťovali orientaci mezi jednotlivými výkresy a jejich obsahem atd. S ohledem na počet výkresů, který byl ve výsledku vytvořen a který se blížil k číslu 1 400 ks formátu A0 a faktu, že tyto požadavky na 2D výkresy ani jeden ze zmíněných softwarů neumožňují, museli jsme celý proces zautomatizovat. Pro tyto účely byly vytvořeny makra a programy sloužící k dávkové úpravě 2D výkresů do finální podoby. Dalším požadavkem byly tzv. složené výkresy, tedy takové, kdy ke každému dílci zobrazeném na výkrese, se na stejném výkrese musely objevit související položky. Takto vytvořené výkresy byly výrazně pracnější a časově náročnější.

Výkaz materiálu byl tvořen dvěma způsoby. Oba výkazy měly své předepsané formáty a vzhled. První z nich byl výkaz na každém dílenském výkrese, který obsahoval dílce a položky na daném výkrese a druhý byl celkový výkaz dílčího celku. Tento výkaz bylo nutno upravovat externími programy, abychom dosáhli požadovaného vzhledu a formátu a to z důvodu, že tyto výkazy byly následně použity pro extrakci dat do celkových výkazů konstrukce či dalších kumulací a filtrací materiálu apod.

NÁVRH PŘÍPOJŮ A DETAILŮ KONSTRUKCE (SP)

Nedílnou součástí dokumentace byl návrh a posouzení všech spojů a detailů ocelové konstrukce. Návrh přípojů a detailů byl proveden dle EN 1993-1-8, EN 1993-1-10, EN 1090-2. S ohledem na veliké množství přípojů v takto rozsáhlé konstrukci vyvstala nutnost přípoje typizovat co do tvaru a funkce a návrh automatizovat. Jednotlivé typy přípojů byly naprogramovány makry v programu Microsoft Excel. Navržené přípoje byly kontinuálně zapracovávány do dílenské dokumentace a pro přehlednost a možnost zpětné kontroly byla čísla jednotlivých spojů zapracována do modelu a následně i do 2D výkresů. V rámci dokumentu statického návrhu přípojů byly vytvořeny přehledné dispozice s označením všech přípojů. Označení přípoje v sobě nese informaci o typu přípoje, čísla dílčí části konstrukce a pořadové číslo. Takto označený přípoj lze nalézt jak ve statickém posudku v přehledných dispozicích, přehledné analýze spojů, ale i v dílenské dokumentaci. Toto provázání statiky přípojů a 2D výkresů dílenské dokumentace umožnilo následnou úplnou kontrolu dokumentace (a zároveň dokladování kontroly), která je standardně prováděna před odesláním finálních dokumentů zákazníkovi. Během návrhu přípojů a detailů konstrukce byly brány v potaz požadavky norem EN 1993-1-10 na kvalitu materiálu při namáhání napříč tloušťkou a EN 1090-2 s ohledem na požadavky UT zkoušek pro konstrukce zatříděné ve výrobní třídě EXC2 a EXC3. Výstupy z těchto požadavků na materiály se Z jakostí a požadavky na UT zkoušky byly promítnuty do 3D modelu a následně do 2D výkresů a výkazů materiálu. Takto označené materiály šlo lehce filtrovat a kumulovat pro požadavky výroby na správné objednání materiálu.

K získání připojovacích sil byl využíván 3D statický model, který byl zpracován v programu SCIA Engineer. Z programu byly exportovány tabulky s vnitřními silami v koncových řezech, které byly posléze filtrovány a řazeny dle použitých profilů a částí konstrukce, např. po jednotlivých patrech atd. Takto získaná data sloužila jako vstupy do návrhu jednotlivých přípojů. Sloužila také pro možnost porovnání dílčích změn, ke kterým během prací docházelo. S ohledem na význam konstrukce, množství prvků a veliká zatížení bylo předem dohodnuto, že v přípojích nebude docházet k žádným konstrukčním excentricitám, které nejsou obsaženy ve statickém modelu. V mnoha případech však nebylo možné navrhnout přípoje v souladu se statickým schématem. Což vedlo k časově náročným diskuzím s projektantem globální statiky nad způsobem provedení přípoje bez nutnosti zásahu do globální statiky – což by opět zpětně vedlo ke změnám připojovacích sil na již provedených přípojích. Tento proces nutně vede k zamyšlení, nakolik je výhodné či vhodné odtrhnout globální statiku konstrukce od návrhu přípojů. V případě, že tomu tak je, je nezbytně nutné, aby statik odpovědný za globální model navrhl takové statické schéma a navrhoval takové dimenze či typy profilů, které povedou k přípojům proveditelných v konstrukční praxi. Pro představu přípoj kloubově uloženého nosníku o výšce 300 mm s osovou silou 1 000 kN, na tuhou osu sloupu o výšce 700 mm, je v podstatě nereálný. A tento fakt musí statik globálního modelu zohlednit již při tvorbě statického modelu.

Jak již bylo řečeno, během tvorby výrobní dokumentace a statiky přípojů docházelo ke změnám či upřesnění technologického vybavení objektu na straně projektanta ocelové konstrukce. Tyto změny vedly ke změnám vnitřních sil v globálním statickém modelu, ze kterého byly exportovány koncové připojovací síly nutné k návrhu přípojů. Tyto změny vedly k nutnosti zpětně prověřovat již navržené přípoje a často i jejich změnám nejen v rámci návrhu přípoje, ale i v rámci dílenské dokumentace a někdy také mnohdy i výroby.

ZÁVĚR

Na závěr lze konstatovat, že celý projekt byl úspěšně dokončen v požadovaném čase a s minimálním množstvím chyb. I přes mnoho změn v projektu ocelové konstrukce a statickém modelu se podařilo dodržet vysokou kvalitu.

Nicméně zůstává otázka, zda všechny prvky konstrukce byly navrženy v rámci projektové dokumentace optimálním způsobem, ať už z hlediska hmotnosti konstrukce nebo z hlediska jednoduchosti provádění. Zároveň můžeme konstatovat, že průběh prací ne vždy byl tak efektivní, jak by mohl být za obvyklých podmínek. Zmíněná neoptimálnost a neefektivnost návrhu musí nutně býti přičtena na vrub nepřiměřeně krátkým časům, které byly k dispozici. Bohužel podobný trend, kdy je kladen důraz především na průběh jednotlivých výběrových řízení a nikoli na kvalitu a konzistenci technického návrhu, se pomalu stává jistým klišém, které je opakováno v každém větším projektu. Výsledkem je poté neúměrně krátký čas na samotné zpracování projektu, což vede mimo jiné i k velikému množství změn generovaných prakticky kontinuálně. Tlak na jejich okamžité zapracování opět ústí ve zkrácení času vymezenému na samotný návrh. Otázkou do budoucna zůstává, kam až lze po této spirále zajít.

| ZÁKLADNÍ ÚDAJE O STAVBĚ: | |

| Název stavby: |

PCI – úprava a distribuce práškového uhlí v Salzgitteru, Německo |

| Investor: |

Salzgitter Flachstahl GmbH, Germany |

| Místo stavby: | Salzgitter, Německo |

| Generální dodavatel: | Paul Wurth S.A., Luxembourg |

| Výrobní dokumentace (VD): | Allcons Industry s. r. o. |

| Statika spojů a detailů (SP): | Allcons Industry s. r. o. |

| Termín realizace VD + SP: | 1/2014 – 8/2014 |

| Realizace ocelové konstrukce: | 3/2014 – 11/2014 |

| Celková hmotnost objektu: | 3 100 tun |

Preparation of the Technical Documentation of PCI Building in Salzgitter, Germany

In November 2014 the delivery and installation of the supporting steel structure of PCI (Pulverized Coal Injection) building was completed by one of the largest suppliers of metallurgical products – Salzgitter Flachstahl GmbH, Germany. The aim of the investments in the latest technology of iron production is to reduce the cost of iron production, increase the competitiveness and, therefore, strengthen its position in the European and global market.