Svařování a dělení

Svařování a dělení  Zkušenosti s orbitálním svařováním parovodů velké tloušťky stěny z ocelí P91 a P92

Zkušenosti s orbitálním svařováním parovodů velké tloušťky stěny z ocelí P91 a P92Zkušenosti s orbitálním svařováním parovodů velké tloušťky stěny z ocelí P91 a P92

Rubrika: Svařování a dělení

V souvislosti s přípravnými pracemi na projekt výstavby nového nadkritického uhelného zdroje v Ledvicích zahájila společnost MODŘANY Power v roce 2007 rozsáhlý program modernizace svého strojního vybavení. Jeho součástí bylo pořízení nové indukční ohýbačky pro ohýbání trubek do tloušťky stěny 125 mm, instalace nové tryskací kabiny, rekonstrukce žíhacích peci a především pak zakoupení svařovacího automatu AUTOTIG 600 PC s orbitálním pojezdem Polycar MP od francouzské firmy Polysoude. Tyto investice byly vyvolány předpokládanými parametry hlavního parního potrubí nové elektrárny, kdy tloušťka stěny potrubí se měla pohybovat okolo 90 mm a mělo být zhotoveno ze žáropevné oceli z oceli X10CrWMoVNb9-2, která do té doby nebyla v české republice použita. Zákazník navíc na základě zahraničních zkušeností s výstavbou obdobných elektráren jednoznačně preferoval automatické svařování u všech tlustostěnných trubek z vysokolegovaných materiálů a to nejen na dílně, ale i na montáži.

SOUČASNÝ STAV STROJNÍHO VYBAVENÍ PRO ORBITÁLNÍ SVAŘOVÁNÍ

Při rešerši dané problematiky na začátku roku 2009 bylo zjištěno, že pro orbitální svařování potrubí se využívá obloukové svařování metodami TIG, MIG a MAG. Protože orbitálním svařováním zhotovujeme většinou svary potrubí s osou vodorovnou, tak toto zařízení musí zvládnout i měnící se podmínky utváření tavné lázně během jedné otáčky. Gravitační síla působící na tavnou lázeň během jedné otáčky okolo trubky nemění svůj směr. V některých polohách po obvodu působí příznivěji, než v jiných polohách. Všechna zařízení pro orbitální svařování se musí s tímto faktem účinně vyrovnat. U zařízení TIG například všechna zařízení používají pulzní svařovací proud, kdy proud mění svoji velikost (dlouhé pulzy) mezi dvěma hladinami. Požadovaných účinků po obvodu svaru je dosaženo různým nastavením parametrů pulzního proudu. Podstatně větší proud pulzu například zvyšuje dynamické působení elektrického oblouku (tlak oblouku) a tím pomáhá mimo jiné překonávat negativně působící gravitační sílu, zvyšuje závar a přivádí velké množství tepelné energie do svaru. Nízká hladina základního proudu umožňuje zase výrazné chladnutí tavné lázně a snižuje její rozměry a hloubku. U složitějších zařízení se může dokonce jednat o superpozici dlouhých pulzů a krátkých pulzů, které obvykle zlepšují stabilitu hoření oblouku. Orbitální svařovací zařízení musí také přesně snímat polohu hořáku vzhledem k poloze potrubí, aby mělo informaci o okamžité poloze svařovacího oblouku a samozřejmě i tavné lázně po obvodě svaru. Předpokladem je ovšem začátek svaru situovaný vždy do stejného místa, obvykle v nejvyšším bodě svaru.

Z dostupných pramenů je patrné, že metoda svařování TIG je obvykle používána pro vysokolegované oceli a slitiny niklu v celém rozsahu tloušťek svarů. Metody svařování MAG jsou obvykle používány pro nelegované a nízkolegované oceli a střední tloušťky (například u dálkových potrubí). Pro velké tloušťky svarů a úzký úkos všichni výrobci shodně používají svařování metodou TIG.

Pro větší tloušťky svaru je nutno vždy používat přídavný materiál, který se může lišit podle konkrétního zařízení, metody svařování a dostupnosti různých druhů přídavných materiálů pro konkrétní základní materiál. Pro metodu TIG se obvykle používá plný drát malého průměru (obvykle průměr 0,8 a 1,0 mm), důvodem je přijatelná tuhost drátu při jeho ohýbání před vstupem do oblouku, snadné roztavení drátu a zvládnutelná podávací rychlost. Tento přídavný materiál je mechanizovaně podáván do tavné lázně a může být buď bez ohřevu (studený drát), nebo s odporovým ohřevem (horký drát). U menších tlouštěk svarů se používá studený drát, u větších tlouštěk je výhodné použití horkého drátu. Díky předehřátí drátu dochází k odtavení většího množství přídavného materiálu za stejnou časovou jednotku a výsledným efektem je zvýšení produktivity (uvádí se až na trojnásobek). Pro metody MIG, nebo MAG se obvykle používá plný drát malého průměru (obvykle průměr 0,8 až 1,6 mm), nebo plněná elektroda. V poslední době se stále rozšiřuje používání plněné elektrody a tento vývoj zasáhl i oblast vysokolegovaných ocelí. V roce 2009 se poprvé objevily na evropském trhu plněné elektrody malého průměru i pro svařování oceli typu P92. Při průzkumu trhu bylo nalezeno několik výrobců, kteří mají zkušenosti s orbitálním svařováním velkých tloušťek (podobnost alespoň rozměrová). Takovými výrobci jsou například firmy (řazeno abecedně) AMI (USA), ESAB (Švédsko), FRONIUS (Rakousko), MAGNATECH (USA) a POLYSOUDE (Francie). Tito výrobci, nebo jejich tuzemští zástupci, byli námi na začátku roku 2009 osloveni a bylo u nich poptáno zařízení pro orbitální svařování obvodových svarů potrubí z oceli typu P91 a P92 velkých tlouštěk (40 – 95 mm) a průměrů (324 – 530 mm). Z výběrového řízení pak vítězně vyšla nabídka na stroj od firmy POLYSOUDE Francie. Je nutno poznamenat, že všichni ostatní výše jmenovaní výrobci zařízení nebyli schopni, nebo ochotni nabídku učinit.

Od roku 2009 zatím nedošlo (alespoň podle veřejně dostupných informací) k výrazným změnám v segmentu zařízení pro orbitální svařování vysokolegovaných ocelí velkých tlouštěk a proto uvedené závěry z tohoto roku jsou platné i v současné době.

TECHNOLOGICKÉ MOŽNOSTI SVAŘOVÁNÍ OBVODOVÝCH SVARŮ VELKÉ TLOUŠŤKY ZAŘÍZENÍM POLYSOUDE

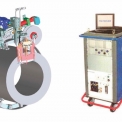

Jedná se o orbitální svařovací stroj pro svařování metodou TIG zvláště do úzkého úkosu s přidáváním studeného a horkého drátu s oběžným vozíkem POLYCAR, který je vybaven motorickými suporty pro obvodový i příčný pohyb hořáku s odměřováním a svislým suportem pro výškové vedení hořáku s odměřováním a se zařízením pro kontrolu, řízení a natavení délky oblouku a podavačem drátu. Nedílnou součástí stroje je zdroj řady PC, který obsahuje dva výkonové stejnosměrné zdroje – hlavní 600 A a pomocný pro ohřev drátu 150 A (obr. 1).

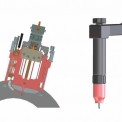

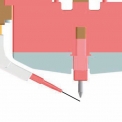

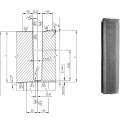

K tomu přísluší ještě dva strojní TIG hořáky. Jeden speciální plochý do úzkého úkosu, kterým se vždy svařuje kořen a několik dalších vrstev a druhý standardní strojní hořák TIG pro tloušťky do 40 mm, kterým se dokončuje svařování (obr. 2). Dále byl se strojem dodán počítačový program na celé jeho ovládání a speciální jednoúčelové programy pro svařování do úzkého úkosu konkrétních trubek z oceli X10CrWMoVNb9-2 rozměrů 524 × 85 a 328 × 54 mm pro trubky s osou vodorovnou a svislou. Veškeré nastavení a řízení stroje se děje výhradně pomocí počítače a speciálního dodaného programu. Další programy pro svařování trubek z oceli X10CrMoVNb9-1 rozměrů 324 × 28, 324 × 62 a 355 × 45 mm byly již na základě dodaných programů svařování oceli P92 a nabytých zkušeností vypracovány vlastními pracovníky.

Pro svařování obvodových svarů velkých tlouštěk je velmi výhodné z hlediska výkonu používat úzký úkos, to je takový úkos, jehož svarové plochy jsou téměř paralelní a jehož šířka se pohybuje okolo 9 – 10 mm. Svařování do úzkého úkosu však musí být vždy mechanizované, protože ručním svařováním nejde zvládnout. U tohoto typu svaru je jen malý objem svarového kovu a čas svařování je proto také poměrně krátký. To platí při srovnání klasického U nebo W svaru používaného obvykle při konvenčním montážním svařování, například ručně obalenou elektrodou.

Použití úzkého úkosu, byť je velmi lákavé, tak vede ke značnému ztížení celé úlohy svařování. Vyžaduje speciálně vyvinutý úzký hořák, který se vejde do takového úzkého úkosu. Obvykle se svařuje s vedením osy elektrického oblouku v ose úkosu. Pak je ale potřeba velmi precizního vedení svařovacího hořáku středem úkosu a velmi přesné dodržování délky oblouku a parametrů oblouku. Se stabilizací svařovacího proudu dnes v éře počítačem řízených invertorových zdrojů nejsou zásadní problémy, ale zařízení musí mít také velmi přesné adaptivní udržování délky oblouku. Obvykle se pro řízení délky oblouku u metody TIG využívá signálu napětí na oblouku, které je v určitém rozmezí parametrů přibližně lineární a přímo úměrné délce oblouku. Taková regulace je ve spojení s motorickým suportem výškového posuvu hořáku schopna automaticky udržovat požadovanou délku oblouku (nebo napětí na oblouku) během celé otáčky okolo svaru. Při svařování pulzním proudem je taková regulace zase složitější, protože není jedno, ve které části pulzního průběhu proudu se napětí na oblouku snímá. Počítačové řízení ale umožňuje například měřit napětí v ustálené části pulzu (většího proudu) až za počáteční hranou.

Pro zvýšení objemu roztaveného přídavného materiálu je možno použít horkého drátu. Předehřev drátu je uskutečňován pomocí odporového ohřevu, kdy volná délka drátu je protékána proudem z pomocného stejnosměrného zdroje proudu (proudy se například pohybují v rozmezí 30 – 150 A pro dráty průměru 0,8 až 1,0 mm). Zařízení pro svařování však musí být vybaveno dalším pomocným regulovatelným zdrojem pro ohřev drátu a vybaveno napájecím průvlakem pro přenos topného proudu do drátu. U velmi moderních a sofistikovaných zařízení pro svařování do úzkého úkosu je používáno také kromě pulzního svařovacího proudu také pulzního topného proudu pro ohřev drátu a pulzního posuvu drátu, vše je pak synchronizováno s pulzy svařovacího proudu.

Dlužno také na okraj uvést, že díky úzkému úkosu je také ušetřen čas a jsou sníženy náklady na vlastní výrobu úkosu, protože se několikanásobně sníží objem odebíraného materiálu při výrobě úkosu. Úzký úkos je však náročnější na přesnost při výrobě a při sestavení před svařováním.

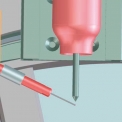

Centrování hořáku a tím také wolframové elektrody ve středu svaru je automatické, kdy svařovací stroj před začátkem každé housenky ustaví automaticky elektrodu vždy do středu mezery úkosu. Svařování uvedených vysokolegovaných martenzitických ocelí je nutné provádět s předehřevem 200 – 250 °C. Ochranný plyn je nutno přivádět do hořáku před a za oblouk, protože v úzkém úkosu není možné požívat obvyklou keramickou hubici. Samozřejmostí je nutnost chránit i nitřní povrch svaru (rub kořene) plynovou sekundární ochranou argonem. Svařování celého objemu svaru je metodou TIG (141) s přímou polaritou (-pól zdroje je připojen na wolframovou elektrodu) s pulzním průběhem stejnosměrného svařovacího proudu. Pro první část tloušťky svaru musí být použit speciální plochý vodou chlazený hořák NG s kontaktním zapalováním oblouku a pro zbývající tloušťku svaru pak klasický strojní hořák TIG s plynovou čočkou, značně vystrčenou W elektrodou a bezdotykovým zapalováním oblouku. První vrstva je obvykle svařena s nižšími parametry s přidáváním „studeného“ drátu tak, že nedochází k natavení hran úkosu (obr. 3). Pouze jsou roztaveny jazýčky úkosu a je přidán přídavný studený drát, aby nedocházelo k přehřívání tavné lázně. Díky tomu je povrch 1. housenky záměrně dosti převýšený. Wolframová elektroda je umístěna ve středu svaru. Další dvě housenky 2. vrstvy svaru jsou provedeny bez přídavného drátu pouze s natavením základního materiálu a svarového kovu z 1. vrstvy. Housenky jsou situovány každá do jednoho rohu úkosu, kdy elektrický svařovací oblouk je odkloněn do rohu úkosu za použití ohnuté wolframové elektrody.

Třetí a čtvrtá vrstva svaru jsou zhotoveny podobně, jako první a druhá. Všechny další vrstvy, kromě poslední, jsou zhotoveny s rovnou wolframovou elektrodou směřovanou do středu úkosu s přidáváním již „horkého“ drátu. U výplňových vrstev (kterých je obvykle velké množství) nebyl aplikován žádný příčný rozkyv hořáku. Povrch všech výplňových housenek je vždy konkávní s dobrým napojením na boční stěny úkosu (obr. 4). Teprve u poslední krycí vrstvy u vodorovné trubky je příčný rozkyv hořáku přes celou šířku úkosu (obr. 5 vlevo). U svaru svislé trubky je celé svařování téměř stejné, jako u vodorovné trubky, pouze u krycí vrstvy není použit příčný rozkyv, ale tato vrstva je svařena na dvě housenky (obr. 5 vpravo).

Jako přídavné svařovací materiály jsou použity plné dráty o průměru 0,8 a 1,0 mm klasifikace W ZCrMoWVNb9 0,5 1,5 pro ocel P92 a W CrMo91 pro ocel P91. Dráty jsou přesně navinuté na malých cívkách S 200 (hmotnost 5 kg). Vedení drátu je velmi precizní, ale velmi lehké a umožňuje přesné vzájemné nastavení polohy konce drátu a špičky W elektrody (obr. 6). Další podrobnosti o svařování ocelí P91 a P92 není možné v tomto příspěvku uvádět, protože objem těchto dat je značný. Jen podrobný program pro svaření jedné vrstvy svaru je na dvou stranách A4.

DOSAŽENÉ VÝSLEDKY ZKOUŠEK ORBITÁLNÍHO SVAŘOVÁNÍ

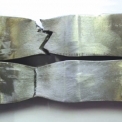

Všechny dosud zhotovené svary tímto strojem byly zhotoveny do úzkého úkosu, který je uvedený včetně sestavení na obrázku č. 7. Během osvojování nové technologie, práce s novým svařovacím strojem a při kvalifikaci technologie svařování a operátorů svařování bylo svařeno asi 12 velkých svarů OD 530 × 82 mm a čtyři svary OD 328 × 54 z oceli značky X10CrWMoVNb9-2. Pro ilustraci jen základní materiál na uvedené zkušební svary stál cca 0,5 milionu Kč. Pro velké tloušťky, zatím největší byla 85 mm, byla dosažena úspora vlastního svařovacího času asi 60 % proti ručnímu svaru do obvyklého úkosu. Dále jsme si prakticky ověřili a provozně potvrdili předem uvažované zvýšení kvality svarů. Kvalitu svarů lze lapidárně vyjádřit konstatováním, že každý zhotovený svar je bez indikací s dokonale provedeným kořenem i povrchem svaru. V současné době disponujeme celkem 4 zkouškami postupu svařování (protokoly WPQR) pro orbitální svařování do úzkého úkosu pro obvodové svary trubek s osou vodorovnou a svislou. Pro ilustraci o kvalitě svarů je možné uvést ukázky vzorků ze zkoušek postupu svařování oceli P92 tloušťky 85 mm (obr. 7). Jsou ze zkoušek tahem a lámavosti a je zde dobře patná geometrie takových svarů (hlavně šířka svarů), rozměry vzorků, a dokonalá homogenita svarů, které na dokumentovaných plochách na tažené straně vzorků ze zkoušky lámavosti neobsahují žádné vady. Takto vypadalo všech 12 vzorků zkoušky lámavosti ze zkušebního svaru.

Pro ocel značky X10CrWMoVNb9-2 (P92) je možné na základě zhotovených zkoušek postupu svařování provádět obvodové svary vodorovné a svislé trubky průměrů větších jak 262 mm a tloušťky stěny 42,5 – 150 mm. Pro ocel značky X10CrMoVNb9-1 (P91) je možné svařovat vodorovné a svislé trubky průměrů větších jak 177,5 mm a tloušťky stěny 20 – 80 mm. To vše do úzkého úkosu (obrázek 8), kdy pochopitelně u menších tlouštěk stěny potrubí nebude efektivita úzkého úkosu tak vysoká, jako u velkých tlouštěk.

PRAKTICKÉ POUŽITÍ ORBITÁLNÍHO SVAŘOVÁNÍ VE VÝROBĚ A NA MONTÁŽI

Během výstavby elektrárny Ledvice bylo ve výrobě a na montáži zhotoveno orbitálním svařováním 28 svarů rozměru OD 530 × 82 mm a dva svary OD 328 × 54 mm z oceli značky X10CrWMoVNb9-2. Příklady z nasazení orbitálního svařování na předmontáži a montáži v uvedené elektrárně jsou na obrázku 9. V současné době byly dokončeny výrobní svary OD 324 × 62 mm z oceli značky X10Cr-MoVNb9-1 pro elektrárnu Novočerkasská v Rusku a plánuje se dalších asi 40 výrobních a montážních svarů pro elektrárnu Prunéřov.

VÝHLED DO BUDOUCNOSTI

Na základě dosažených dobrých výsledků a zkušeností s již dvouletým provozem se strojem firmy POLYSOUDE si dovolíme předpovědět, že orbitální svařování do úzkého úkosu bude nalézat v naší společnosti stále větší využití jak u výrobních obvodových svarů, tak hlavně u montážních svarů. V poslední době roste prudce velikost svarů v souvislosti se zvyšováním účinnosti parních elektráren. Například v Polsku se projektuje u supernadkritických elektrárenských bloků výkonů okolo 1 000 MW potrubí vysokotlaké páry z oceli P92 s tloušťkou stěny 100 – 120 mm. Uvedené zařízení POLYSOUDE, zkoušky postupu svařování a kvalifikovaný personál, kterými naše firma disponuje, umožňují po krátké přípravě provádět i takové svary.

Plánování orbitálních svarů u velkých potrubí klade vysoké nároky z hlediska umístění svarů a přístupnosti stroje na vybraných montážních místech a nutnost podstatně přesnější výroby i montáže. Na montáži například nelze počítat s korekcí potřebné polohy potrubí ve svaru tak, jako je to do jisté míry možné u ručních svarů s mezerou v kořeni.

Problémy také mohou být způsobeny samotným používáním a svařováním trubek velmi velkých tlouštěk vyráběných na vnitřní průměr. U nich jsou veškeré tolerance a geometrické úchylky situovány na vnějším povrchu a jsou proto dobře viditelné.

Na závěr je možno jako shrnutí problematiky uvést, že nová složitá technologie a technika vyžaduje ve všech částech procesu od projektování, až po vlastní svařování a kontroly takových svarů zvláštní a nový přístup. Dále vyžaduje určitý nezanedbatelný čas na přípravu a myšlenkový přerod všech zúčastněných pracovníků pro pochopení nové techniky se všemi specifickými požadavky.

Experience with the Orbital Narrow-gap Welding of Heavy Wall from Steel P91 and P92

In connection with the preparation works for the project of a new super-critical coal unit construction in Ledvice, MODŘANY Power company initiated in 2007 an extensive machinery modernisation programme. It included purchasing a new induction bending machine for pipes bending up to wall thickness of 125 mm, installation of a new blast cabinet, reconstruction of the annealing oven and above all, the purchase of a welding machine AUTOTIG 600 PC with orbital carriage Polycar MP from the French company Polysoude. These investments were initiated by anticipated parameters of the main steam piping of a new power plant, where the pipes wall thickness should have been about 90 mm, while produced from heat resistant steel from steel X10CrWMoVNb9-2, which had not been used in the Czech Republic before. What more, the client, based on foreign experience with building of similar power plants, strongly preferred automatic welding of all heavy wall thickness pipes from highalloy materials, not only in the production workshop, but also on the site.