Povrchová ochrana

Povrchová ochrana  Zkušenosti s aplikací a odolností speciálního abraziodolného nátěru ve vnitřních prostorách skladovacích sil

Zkušenosti s aplikací a odolností speciálního abraziodolného nátěru ve vnitřních prostorách skladovacích silZkušenosti s aplikací a odolností speciálního abraziodolného nátěru ve vnitřních prostorách skladovacích sil

Rubrika: Povrchová ochrana

V posledních letech probíhá velká rekonstrukce několika tepelných elektráren v České republice, které jsou vlastněny společností ČEZ. Mezi ně patří modernizace objektů v Tušimicích, Ledvicích, Prunéřově či Počeradech, ale také menší investiční projekty, které jsou prováděny například v Elektrárně Mělník. Jedná se o zakázky s velikým rozsahem, které kladou značné nároky i na dodavatele protikorozní ochrany. Cílem příspěvku je seznámit odbornou veřejnost s řešením protikorozní ochrany vnitřních ploch sil, ve kterých se skladuje uhelná struska smíchaná s vodou. Na nátěrový povlak v tomto případě působí značně agresivní korozní prostředí s vysokým podílem abrazivního namáhání.

Na zmíněné plochy se v minulosti často nanášely povlaky pouze pro dočasnou ochranu, jelikož silné abrazivní namáhání velmi rychle tyto povlaky poškodilo, nebo naopak velmi nákladné povlaky ze speciálních kovových či pryžových materiálů. Pro tyto účely bylo nutné navrhnout materiál, který odolá oběma typům zatížení, který je podpořen úspěšnými testy abraziodolnosti v akreditovaném zkušebním středisku a navíc je ekonomicky velmi zajímavou alternativou vůči speciálním nákladným typům abraziodolných povlaků. Vzhledem k obtížným podmínkám na stavbě (omezený přístup, zvýšená prašnost, pokračující montážní práce) bylo nutné přizpůsobit i způsob aplikace, která byla prováděna především v nočních hodinách. Jedná se o první aplikaci speciálního nátěrového systému HEMPEL na takto namáhané plochy v České republice.

ZADÁNÍ POVRCHOVÉ ÚPRAVY

V původním zadání výrobce odvodňovacích třídičů byl uveden požadavek opatřit vnitřek sil na skladování uhelné strusky materiálem, který bude odolávat vyššímu stupni abraze (struska) ve spojení s trvalým ponorem (říční voda). Preferováno bylo použití nátěrových hmot, které je možné nanášet konvenčním vysokotlakým stříkacím zařízením. V neposlední řadě hrála důležitou roli i cena, která měla být na podobné úrovni jako u konvenčních nátěrových hmot pro trvalé ponory.

VÝBĚR VHODNÉHO MATERIÁLU

Po důkladném prostudování zadání a následné komunikace s dodavatelem separační linky, kde se diskutovaly i technologické možnosti provedení povrchové úpravy, byl vybrán nátěrový systém na bázi vysoce abraziodolného epoxidového povlaku HEMPADUR ULTRA-STRENGTH 47500.

Dodavatel linky však potřeboval ověření abrazivní odolnosti nátěru, aby výrazně poklesly náklady na pozdější údržbové a opravné práce.

Společnost HEMPEL původně tento materiál vyvinula pro ochranu nákladových prostor lodí přepravujících sypké materiály (uhlí, písek, železnou rudu apod.). V lodním průmyslu panují velmi přísné požadavky na certifikaci používaných výrobků a každý speciální materiál, před tím, než je použit, musí splnit celou řadu náročných testů.

V případě produktu HEMPADUR ULTRA-STRENGTH 47500 se jednalo o náročné testy, kde se zjišťovaly následující vlastnosti:

- Odolnost vůči abrazi

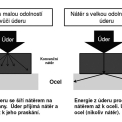

- Odolnost vůči úderu

- Flexibilita

- Tvrdost

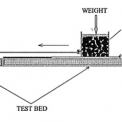

Kromě interních testů abraziodolnosti si nechala firma HEMPEL vyzkoušet odolnost povlaku i v nezávislé britské zkušební laboratoři Scientific & Technical Services Limited (STS) v Blaydonu (Newcastle). Test se prováděl na speciálním zařízení, které táhlo box s uhlím po ocelovém panelu s nátěrem.

| Tab. 1 - Základní parametry produktu | |

| Parametr | HEMPADUR ULTRA-STRENGTH 47500 |

| Popis | Samozákladující, dvousložková, vysoce nanášivá, polyaminem vytvrzující epoxidová nátěrová hmota, která vytvrzuje do nátěru odolného vůči abrazi, nárazu a korozi. Je aplikovatelná standardním vysokovýkonným aplikačním zařízením. |

| Doporučené použití | Jako nátěr určený pro těžké zatížení povrchů vystavených abrazi a agresivnímu koroznímu prostředí, jako obruby a vnitřní stěny nákladových prostorů lodí přepravující sypké materiály. |

| Doporučený stupeň přípravy povrchu | Čistota: Sa 2 ½ dle ISO 8501-1 Drsnost: BN 10 dle Rugotest No.3 |

| Obsah sušiny | 75 % objemových |

| Specifická hmotnost | 1,5 kg/litr |

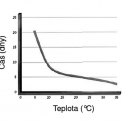

| Min. teplota pro vytvrzení | -5 °C |

| Suchý na dotyk | 3 hodiny při 20 °C a 125 μm |

| Plně vytvrzený | 7 dní při 20 °C |

| Doba zpracovatelnosti | 1 hodina při 20 °C |

| Minimální přetírací interval | 5 hodin při 20 °C, 15 hodin při 5 °C |

| Obsah VOC | 135 g / litr |

| Běžné rozmezí suchých tlouštěk | 125 – 175 μm |

| Dostupné odstíny | šedá, zelená, červená |

Parametry testu:

- Ocelový box s cca. 2 litry uhlí (celková hmotnost min. 5 kg)

- Teplota uhlí: 23 °C

- Velikost natřeného panelu: 100 ×150 mm

- Tloušťka nátěru: 2 × 125 μm

- Rychlost posuvu: 0,01 m.s–1

Vynikající výsledky v testech i na zkušebních projektech vynesly nátěrové hmotě HEMPADUR ULTRA-STRENGTH 47500 v roce 2010 mezinárodní prestižní ocenění „Innovative Technology Award” u organizace IBJ Awards. Tato organizace celosvětově oceňuje výjimečné produkty v oblasti námořní přepravy nákladů. Společnost HEMPEL byla zařazena mezi 15 nominací a bylo to vůbec poprvé, kdy tuto cenu obdržel některý z dodavatelů nátěrových hmot.

Jaké získává provozovatel další výhody, pokud zvolí aplikaci nátěrového systému HEMPADUR ULTRA-STRENGTH 47500:

- Velmi krátký čas mezi ukončením aplikace nátěrů a prvním zatížením nákladem v závislosti na teplotě vytvrzování (6 dní při 20 °C)

- Velmi dlouhá životnost nátěru v náročných podmínkách. Obnova nátěru je plánována po 10 letech provozu.

PŘÍPRAVA POVRCHU A APLIKACE NÁTĚROVÝCH HMOT

Na základě výše zmíněných výsledků byl speciální abraziodolný nátěr navržen i pro vnitřní nátěry sil na odlučování strusky v Elektrárně Mělník. Pro povrchovou úpravu byl použit následující nátěrový systém:

Specifikace přípravy povrchu:

Odstranění mastnoty z povrchu vhodným detergentem, odstranění ostatních nečistot vysokotlakou čistou vodou. Abrazivní otryskání vnitřku sil na čistotu minimálně Sa 2½ dle ISO 8501-1 s drsností povrchu odpovídající BN 10 dle Rugotestu No.3. Důkladné odstranění prachu z povrchu ofouknutím nebo vysátím průmyslovým vysavačem.

Pro tryskání povrchu byla použita ocelová drť GH 25 a pro dočištění struska AMT 3 Standard. Výsledná drsnost odpovídala stupni BN 10a dle etalonu Rugotest No.3. Po otryskání bylo provedeno ofouknutí abraziva a zbytků prachu od vrchu sila směrem dolů k výpusti.

Specifikace aplikace nátěru:

Základní nátěr: HEMPADUR ULTRA-STRENGTH 47500 175 μm

Vrchní nátěr: HEMPADUR ULTRA-STRENGTH 47500 175 μm

Celkem: 350 μm

| Tab. 2 – Hodnocení mikroklimatických podmínek před započetím nátěrů | ||||

| Mikroklimatické podmínky pro nátěry, 1. 2. 2010, čas: 22:30 | ||||

| Parametry | Tvzduchu | Toceli | Relativní vlhkost | Rosný bod |

| Hodnoty | 13,7 °C | 11,4 °C | 28,4 % | 0,5 °C |

| Tab. 3 – Naměřené hodnoty suché tloušťky po aplikaci druhé vrstvy nátěru (silo č. 6, měřicí přístroj Elcometer 456 TOP) | |||

| Minimální | Maximální | Průměrná | |

| Naměřené hodnoty suché tloušťky nátěrů | 358 μm | 438 μm | 402 μm |

Do 4 hodin od ukončení tryskání byla započata aplikace nátěru. Nanášení nátěrových hmot bylo prováděno na začátku února a navíc v nočních hodinách a proto bylo velmi nutné pravidelně sledovat mikroklimatické podmínky!

Aplikace byla prováděna vysokotlakým stříkáním s tryskou velikosti 517. Podmínky pro aplikaci byly ztížené zejména kvůli špatné přístupnosti. Nátěry byly proto prováděny horolezeckou technikou, kdy aplikátor byl zavěšen na laně s kladkou a postupně spouštěn směrem dolů. Po aplikaci první vrstvy v zeleném odstínu byla po 24 hodinách aplikována druhá vrstva v červeném odstínu. Nátěr vykazoval jednotný a hladký vzhled bez aplikačních defektů.

Po nanesení druhé vrstvy nátěrový systém postupně vytvrzoval za okolní teploty a do provozu byl uveden cca. po 1 měsíci od ukončení aplikace.

První kontrola stavu nátěru byla provedena po dvou měsících a následná po roce provozu.

Nátěr v obou případech vykazoval celistvý povrch bez mechanického poškození či prokorodování. Tuto skutečnost potvrdil i zástupce provozovatele zařízení. Kontrola mohla být provedena pouze v silech, která byla v danou dobu vyprázdněna a umožňovala alespoň částečný přístup ke konstrukci.

ZÁVĚR

Kontrola nátěru po 1. roce provozu potvrdila vhodnost použitého nátěru HEMPADUR ULTRA-STRENGTH 47500 pro sila skladující abrazivní materiál. Vzhledem k tomu, že obnova tohoto typu nátěru je plánována po 10 letech provozu, ušetří provozovatel zařízení nemalé finanční prostředky za údržbu nátěru. Rychlé vytvrzování a možnost už po šesti dnech (při 20 °C) nátěr zatížit nákladem, umožňuje eliminovat ztrátový čas při pozdější obnově povlaku. Hladký vzhled nátěru výrazně zabraňuje ulpívání skladovaného materiálu a umožňuje tak jeho snadné čištění.

Z hlediska nákladů na provedení povrchové ochrany dostává investor zajímavou alternativu k jiným typům povlaků, jako jsou speciální kovové povlaky, obložení z tvrzených kovových desek, pryže nebo keramické povlaky.

Nátěrová hmota HEMPADUR ULTRA-STRENGTH 47500 byla také testována u Státního zdravotního ústavu v Praze a posouzena jako vyhovující pro použití v přímém styku se suchými potravinami do 40 °C, jako jsou obiloviny, cukr, kuchyňská sůl a podobně (SZÚ 2903/2010).

Experience with Applications and Resistance of Special Abrasion-resistant Coating Inside the Storage Silos

In recent years, major reconstructions of several thermal power plants in the Czech Republic have been in progress. These are the contracts of extensive scope, which place considerable demands on suppliers of anti-corrosion protection. The aim of this contribution is to acquaint the public with a professional solution for anti-corrosion protection of internal areas of silos, where coal slag mixed with water is stored. In this case, quite aggressive corrosive environment with a high proportion of abrasive stress affects the coating film.