Zinkování vysokopevnostních řetězů

Rubrika: Povrchová ochrana

Vysokopevnostní článkové řetězy se vyrábí z ocelí, které se charakterizují současně vysokou pevností, mezí kluzu a pružnosti při zachování velké tažnosti a odolnosti proti praskání při dynamickém zatížení. Tyto požadavky splňují různé jakosti ocelí, které po tepelném zpracování dovolují výrobu řetězů s různou třídou pevností.

Exploatované v silně agresivních korozních prostředích, jakými jsou mořské prostředí a důlní ovzduší, článkové řetězy vykazují nízkou odolnost vůči korozi. Účinnou ochranou mohou být zinkové povlaky získané žárovým zinkováním. S ohledem na specifičnost tvaru řetězů není tento druh ochrany běžně používán. Kromě velmi složitého chemického složení řetězových ocelí a také jejich různá struktura po tepelném zpracování způsobují, že proces nárůstu povlaku probíhá nekontrolovaně.

V článku jsou předloženy výsledky zkoumání získávání zinkových povlaků na vysokopevnostních článkových řetězech vyrobených z různých jakostí ocelí. Zkoumání byly podrobeny rybářské řetězy vyrobené z oceli 23GNMA+V s třídou pevnosti 8 a 9 a důlní řetězy vyrobené z oceli 23MnNiCrMo5-2 s třídou pevnosti C a PW9. Byla určena kinetika růstu povlaků při tradičním procesu pozinkování při teplotě 450 °C. Zobrazena byla struktura povlaků získaných na zkoumaných typech řetězů. Bylo zjištěno, že získané povlaky jsou celistvé a rovnoměrné a vyznačují se značnou tloušťkou. Nebyl zjištěn podstatný vliv třídy pevnosti řetězu na strukturu povlaku, avšak bylo pozorováno nepatrné zmenšení tloušťky povlaku spolu se zvýšením třídy pevnosti.

ÚVOD

Vysokopevnostní článkové řetězy jsou používané v mnoha odvětvích průmyslu. Všeobecné využití nacházejí v hornictví mezi jinými v hřeblových dopravnících, uhelných pluzích, kombajnech [1] a také v námořním průmyslu a rybolovu, především jako uvazovací, kotevní, závěsné řetězy,a pro zesilování sítí [2].Vysokopevnostní článkové řetězy podléhají velkým mechanickým namáháním. Pro jejich výrobu jsou používány různé druhy oceli, které se projevují zároveň vysokou pevností, mezí kluzu a pružnosti při zachování velké tažnosti a odolnosti proti praskání při dynamickém zatížení. V závislosti od použití a pracovních podmínkách se vytváří řetězy s různými třídami pevnosti. Očekávané požadavky na pevnost řetězu jsou získávány díky použití oceli s odpovídajícím chemickým složením [3,4] a speciálnímu tepelnému zpracování [1].

Požadované vlastností vysokopevnostních řetězů zajišťuje chemické složení oceli, v tom odpovídající obsah uhlíku a legovací přísady, jejichž hlavním cílem je dodání oceli předepsané kalitelnosti [5]. Základními legovacími přísadami řetězových ocelí jsou Cr a Ni. Chrom zvyšuje kalitelnost oceli a prodlužuje proces popouštění, což umožňuje dosáhnout dobrou pevnost při zachování dobré tažnosti. Nikl silně zvyšuje kalitelnost oceli. Současný obsah Cr a Ni v oceli dovoluje kalení skrz články řetězu dokonce s velkým průřezem. Přísada molybdenu v množství průměrně 0,2 % zmenšuje náchylnost oceli k popouštěcí křehkosti a zároveň zvyšuje kalitelnost[5]. Všeobecnou legovací přísadou v řetězových ocelích je používaný ve značném množství mangan. Ten způsobuje zvýšení kalitelnosti, avšak zhoršuje plastické vlastnosti oceli a podporuje popouštěcí křehkost. Často je Mn částečně nahrazován Ni, což snižuje výrobní náklady. Přísada vanadu zlepšuje mechanické vlastnosti v oblasti svaru článku. Má také vliv na zjemnění zrn austenitu a také zlepšuje odolnost vůči přehřátí oceli [5].

Řetězy s vyšší pevnostní třídou snadněji podléhají korozi [6].V agresivním mořském prostředí a také v mořské vodě proces koroze probíhá velmi intenzívně. Rovněž důlní prostředí je jedním z nejagresivnějších korozních prostředí. V těchto podmínkách řetězy podléhají intenzivnímu poškozování. S ohledem na možnost výskytu koroze namáháním materiálu a důlkové koroze v korozně agresivním prostředí se nedoporučuje používání řetězů s vyšší pevnostní třídou. [1].

V současnosti se řetězy dodávají v černém nechráněném stavu, konzervováné antikorozním olejem nebo natřené. Účinnou ochranou řetězů tvoří zinkové povlaky získávané metodou ponoru. Proces zinkování řetězů je obtížný nejen s ohledem na specifický tvar výrobku, ale také s ohledem na složité chemické složení oceli. Působení legovacích přísad v oceli způsobuje zrychlení reakční rychlosti mezi železem a zinkem a proces růstu povlaku probíhá nekontrolovaně. Kvalita zinkového povlaku, jeho struktura, tloušťka, a také jeho vlastnosti závisí na druhu použité oceli pro výrobu řetězu[7,8]. Při současném stavu výroby řetězů není možné přizpůsobení chemického složení oceli žárovému zinkování bez současného zhoršení mechanických vlastností řetězů. Získání povlaku se správnou strukturou a požadovanou tloušťkou dodatečně komplikují chybějící vědomosti na téma vlivu třídy pevnosti řetězu na růst povlaku.

Takže získání správného povlaku na vysokopevnostních článkových řetězech vyžaduje zpracování charakteristiky chování oceli použité k výrobě řetězu v době reakce s tekutým zinkem a určení vlivu třídy pevnosti hotového řetězu na růst povlaku.

MATERIÁLY PRO VÝZKUM

Pro zkoušky byly vybrány dvě oceli určené pro výrobu vysokopevnostních článkových řetězů. Pro tento účel byly využity hotové řetězy s velikostí článku 18 × 64.

Řetězy vyráběné jako rybářské pro námořní průmysl a rybolov byly vyrobeny z oceli 23GHNMA +V. Chemické složení zkoumané oceli je znázorněno v tab. 1.

Tab. 1 – Chemické složení oceli 23GHNMA+V

| Obsah [% hm.] | |||||||||||

| C | Si | Mn | S | P | Cr | Ni | Mo | Al | Cu | V | Fe a ostatní |

| 0,216 | 0,222 | 1,224 | 0,0069 | 0,0097 | 0,465 | 0,503 | 0,270 | 0,0283 | 0,079 | 0,058 | zbytek |

Zinkové povlaky byly vytvořeny na řetězech s pevnostní třídou odolnosti 8 a 9. Třídu pevnosti zkoumaných řetězů charakterizovalo napětí při průtržném zatížení obnášející min. 800 Mpa pro třídu 8 a min. 900 Mpa pro třídu 9. Použité řetězy byly po tepelném zpracování spočívajícím v normalizačním žíhání a popouštění, a byly kalibrované. Mechanické vlastnosti řetězů jsou znázorněny v tabulce 2.

Tab. 2 – Mechanické vlastnosti řetězů z oceli 23GHNMA+V

| Třída | Průtržné zatížení [kN] |

Celkové protažení při přetržení [%] |

Průměrná tvrdost na příčném průřezu článku HBW |

| 8 | 407 | 14,0 | 377 |

| 9 | 465 | 21,8 | 395 |

Druhým typem zkoumaných řetězů byly řetězy používané v těžebním průmyslu vyrobené z nízkolegované oceli se zvýšenou odolností 23MnNiCrMo5-2 zahrnuté normou DIN 17115 [4]. Chemické složení zkoumané oceli je znázorněno v tab. 3.

Tab. 3 – Chemické složení oceli23MnNiCrMo5-2

| Obsah [% hm.] | |||||||||||

| C | Si | Mn | S | P | Cr | Ni | Mo | Al | Cu | V | Fe a ostatní |

| 0,215 | 0,234 | 1,278 | 0,0076 | 0,0097 | 0,526 | 0,457 | 0,209 | 0,0230 | 0,182 | 0,003 | zbytek |

Pro zkoušky byl použit standardní důlní řetěz, používaný v normálních exploatačních podmínkách, třídy C označený v souladu s normou ISO-610 [9] a PN-G-46701 [10]. Je to obdoba řetězu třídy 2 označeného v souladu s normou DIN 22252 [11]. Základními parametry charakterizujícími řetěz třídy C jsou napětí při průtržném zatížení min. 800 MPa, protažení při průtržném zatížení min. 14 % a protažení při zkušebním zatížení max. 1,6 %. [10]. Druhý zkoumaný důlní řetěz byl řetěz třídy PW9 používaný při velké koncentraci a ve zvlášť složitých podmínkách těžby. Řetěz třídy PW9 je charakteristický napětím při průtržném zatížení min. 900 MPa [1]. Při jeho výrobě je používána speciální technologie tepelného zpracování, která dovoluje získat vyšší tvrdost na obloucích článku a plastičtější přímé úseky. Díky tomu se charakterizuje nejméně o 21 % větším protažením při přetržení a nejméně 12 % větším průtržným zatížením ve srovnání s řetězem třídy C [1].

Řetěz třídy PW9 byl vyroben v souladu s technickými podmínkami firmy Fasing S.A. Požadovaná pevnost řetězu byla získána díky speciálnímu tepelnému zpracování výrobce. Mechanické vlastnosti řetězů jsou znázorněny v tabulce 4.

Tab. 4 – Mechanické vlastnosti řetězů z oceli 23MnNiCrMo5-2

| Třída | Průtržné zatížení [kN] |

Celkové protažení při přetržení [%] |

Průměrná tvrdost na příčném průřezu článku HBW |

|

| Přímého úseku článku | Oblouku článku | |||

| C | 420 | 17,2 | 365 | 366 |

| PW9 | 460 | 19,5 | 357 | 400 |

ROZSAH A METODIKA ZKOUŠEK

Provedené zkoušky měly za cíl určení kinetiky růstu a struktury povlaků získaných na vysokopevnostních článkových řetězech vyrobených z oceli 23GHNMA +Vs třídou pevnosti 8 a 9 a z oceli23MnNiCrMo5-2 s třídou pevnosti C i PW9.

Vzorky pro zkoušky kinetiky růstu povlaků byly odebrány z oblouku článku. Proces zinkování byl prováděn v tekuté zinkovací lázni s přísadou asi. 0,005 % Al při teplotě 450 °C, při době ponoru 15, 30, 60, 120 a 240 s. Zinkovými povlaky jsou rovněž pokryty celé článkyzkoumaných řetězů, které byly zinkovány při stejné teplotě a při době ponoru 30 s. Před ponorem v roztaveném zinku byly vzorky podrobeny standardnímu procesu přípravy povrchu odmaštěním, mořením a předúpravou povrchu v tavidle. Po vytažení z lázně byly vzorky chlazeny vzduchem.

Za účelem určení struktury vytvořených povlaků byly provedeny metalografické zkoušky na světelném mikroskopu. Tloušťky povlaků byly stanoveny použitím indukčně-magnetického měřícího přístroje Elcometer 355.

VÝSLEDKY ZKOUŠEK

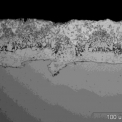

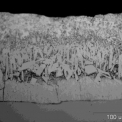

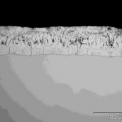

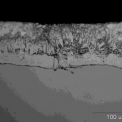

Vnější vzhled povlaků získaných na hotových článcích řetězů z oceli 23GHNMA +V a řetězů z oceli 23MnNiCr-Mo5-2 je znázorněn příslušně na obr. 1 a 2. Nezávisle na třídě pevnosti řetězu je vzhled povrchu povlaku šedý a matný. Získané povlaky nevykazují necelistvosti a na jejich povrchu lze pozorovat zřetelnou drsnost. Svědčí to o výskytu velmi tenké vnější fáze čistého zinku nebo dokonce jeho absenci. V dolní části článků je povlak jasný a lesklý, což způsobuje hromadění většího množství stékajícího zinku při vytahování článků z lázně.

Závislost tloušťky povlaků získaných na zkoumaných řetězech od doby ponoru je znázorněna na obr. 3. Při analýze vlivu doby ponoru na tloušťku povlaků získaných na řetězech vyrobených z oceli 23GHNMA +V lze zjistit, že nárůst tloušťky povlaku má průběh velmi blízký lineárnímu (obr. 3a). Při srovnání růstu povlaků získaných na řetězech s třídou pevnosti 8 a 9 lze zjistit, že byl získán podobný průběh, avšak na řetězu s vyšší třídou pevnosti se povlaky charakterizovaly nepatrně menší tloušťkou. Obdobný charakter růstu a vliv třídy pevnosti byl pozorován na řetězech vyrobených z oceli 23MnNiCrMo5-2 (obr. 3b).

Srovnání kinetiky růstu povlaků získaných na řetězech z oceli 23GHNMA +V a oceli 23MnNiCrMo5-2 s obdobnou pevností je znázorněno na obr. 4. Na základě předložených závislostí lze konstatovat, že zároveň pro řetězy s pevností 800 MPa (třída 8 a C), tak i pro pevvností 900 MPa (třída 9 a PW9), byly větší tloušťky získány na

řetězech vyrobených z oceli 23MnNiCrMo5-2. Je třeba podotknout, že tato ocel obsahuje nepatrně větší množství křemíku ve srovnání s ocelí 23GHNMA +V.

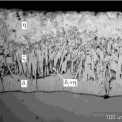

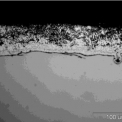

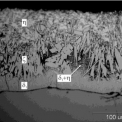

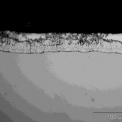

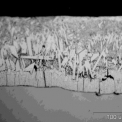

Následkem metalografických pozorování provedených na světelném mikroskopu bylo odhaleno složení povlaků. Struktura povlaků získaných na řetězech z oceli 23GHNMA +V s třídou pevností 8 je znázorněna na obr. 5. Vzhled příčného průřezu povlaku znázorňuje vrstevnatá soustava fází, začínajíce na ocelovém podkladu, vrstvy fáze Γ, kteráje velmi tenká a obtížná pro zpozorování, vrstvy s kompaktní stavbou δ1 a vrstvy ζ s charakteristickými krystaly vstupujícími do vnější vrstvy povlaku roztoku železa v zinku – η. Při delší době ponoru – 120 a 240 s se krystaly fáze ζ stávají podélné a značně volněji rozmístěné. Dovoluje to bezprostřední kontakt fáze δ1 s tekutým zinkem. Vede to k růstu fáze δ1 a vytváření se na hranici s fází ze směsi fází δ1+η.

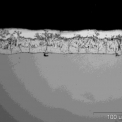

Struktura povlaků získaných na vzorcích provedených na řetězech z oceli 23GHNMA +V s třídou pevnosti 9 je znázorněna na obr. 6. Při analýze složení povlaku je třeba konstatovat, že je podobná stavbě povlaku získaného na vzorcích provedených na řetězu třídy 8. Lze také ale pozorovat nerovnoměrnější hranici rozdělění mezi vrstvou fáze ζ a vnější vrstvou η. Krystaly fáze ζ jsou volněji rozmístěné, což vede v povlaku ke vznikání rozšířenější oblasti δ1+η. Krystaly fáze ζ se rozmísťují také ve vnější vrstvě η lokálně docházejí k povrchu povlaku. Při srovnání stavby povlaku získaného na vzorcích z řetězu třídy 8 (obr. 5) a řetězu třídy 9 (obr. 6) lze také konstatovat, že v případě vyšší pevnosti řetězu hranice rozdělení podkladu s povlakem je velmi nestejnoměrná a jsou viditelné prorůsty povlaku do podkladu. Je to pravděpodobně spojené s výskytem povrchových vad v řetězu s vyšší třídou pevnosti.

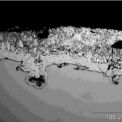

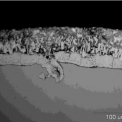

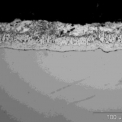

Struktura povlaků získaných na řetězech z oceli 23MnNiCrMo5-2 s třídou pevnosti C a PW9 je příslušně znázorněna na obr. 7 a 8. V povlaku lze zpozorovat výskyt kompaktní vrstvy δ1 a vrstvy ζ. Vrstva fáze ζ při krátké době ponoru má také kompaktní stavbu. Prodloužení doby ponoru způsobuje, že se její stavba mění a tvoří podlouhlé krystaly. Při delší době ponoru se krystaly fáze ζ stávají volněji rozmístěné, což dovoluje bezprostřední kontakt fáze δ1 s tekutým zinkem. Toto vede k růstu fáze δ1 a tvoření se na hranici s fází ζ směsi fází δ1+η. Vznikající bezprostředně na ocelovém podkladu vrstvy fáze Γ je velmi tenká, použitá metoda zkoušek nedovoluje její zjištění. Difúzní vrstvu pokrývá vytahována z lázně vnější vrstva roztoku železa v zinku η.

V povlaku získaném na řetězu z oceli 23MnNiCrMo5-2 s vyšší třídou pevnosti PW9 jsou krystaly fáze ζ volněji rozmístěné, což vede ke vzniku v povlaku nepatrně více rozšířené oblasti δ1+η. Krystaly fáze ζ se také rozmisťují ve vnější vrstvě η. Lokálně mohou docházet k povrchu povlaku. Má to vliv na vzhled povlaku. Povlak na tomto řetězu je šedivější a matnější a má větší drsnost.

SHRNUTÍ

Provedené zkoušky dovolují konstatovat, že složité chemické složení oceli článkových řetězů má vliv na na tloušťku a strukturu získaného na ní povlaku. V procesu zinkování při teplotě 450 °C byl pozorován zároveň na oceli 23GHNMA +V tak i na oceli 23MnNiCrMo5-2 nárůst tloušťky povlaku s vlastnostmi blízkými lineárním. Tlustší povlaky byly získány na řetězech z oceli 23MnNiCrMo5-2, která obsahovala větší množství Si. Tloušťka povlaku závisí na třídě pevnosti řetězu. Nepatrně tenší povlaky byly získány na řetězech s vyšší třídou pevnosti, tj. na řetězu třídy 9 vyrobeného z oceli 23GHNMA +V a na řetězu třídy PW9 vyrobeného z oceli 23MnNiCrMo5-2.

Povlaky získané na zkoumaných řetězových ocelích nevykazují větší rozdíly ve složení, ačkoliv můžeme pozorovat jisté rozdíly v morfologii jednotlivých fází v povlaku. Rovněž třída pevnosti řetězů nemá výnamný vliv na strukturu povlaku. Povlak je sestaven z difúzní vrstvy intermetalických fází Fe-Zn a vnější vrstvy zinku η. Při delší době ponoru fáze ζ tvoří volně zabalené krystaly, což vede k růstu fáze δ1 v důsledku reakce s tekutým zinkem. V těchto podmínkách se zvyšuje tloušťka intermetalických fází Fe-Zn v povlaku. Při kratší době ponoru je vrstva fáze ζ rovnoměrná a více kompaktní.

Na základě výzkumu kinetiky růstu a struktury povlaků lze konstatovat, že pro získání správné tloušťky a struktury povlaku na hotovém řetězu je třeba použít pokud možná krátkou dobu ponoru. Znalost charakteristiky chování řetězů vyrobených z oceli 23GHNMA +V a 23MnNiCrMo5-2 při kontaktu s tekutým zinkem umožní řízení parametry procesu zinkování. Dovolí to na vytváření povlaků s požadovanými vlastnostmi na řetězech s různou třídou pevnosti.

Práce vznikla za podpory Národního centra výzkumu a vývoje Polské republiky. Projekt číslo N R15 0108 10.

LITERATURA:

[1] Mining round link chains, www.fasing.pl/userfiles/file/gornicze%20okragle.pdf, (acc. July 22, 2013).

[2] Chains for maritime and fishing industry – Fasfish, www.fasing.pl/userfiles/file/rybackie_ang_1.pdf, (acc. July 19, 2013).

[3] PN-92/H-93028: 1992-06 Hot rolled wire rod and bars for mining link chains.

[4] DIN 17115: 2012-07 Steels for welded round link chains and chain components – Technical delivery conditions.

[5] F. Staub, Physical metallurgy, in Polish, (Ed.) Śląskie Wydawnictwo Techniczne, Katowice, 1994.

[6] Operating instructions – Mining: Conveyor chains, Chain gauge, Plough chains, www.thiele.de/download/kataloge/bergbau/Betriebsanleitung_Bergbau_pl.pdf, (accessed July 20, 2013).

[7] Kania H., Liberski P., Guzy Z.: The structure of hot dip galvanized coatings obtained on the 23MnNiCrMo52 steel. XIV Annual Conference YUCOMAT 2013, P.S.B.18, Book of abstracts p.85.

[8] Kania H., Liberski P., Guzy Z.: The structure of hot dip galvanized coatings obtained on the S355JRG2 steel. Physico Chemical Mechanics of Materials, No 9, 2012 pp. 491-495

[9] ISO 610: 1990(E)High-tensile steel chains (round link) for chain conveyors and coal ploughs.

[10] PN-G-46701: 1997-04 Mining round link chains.

[11] DIN 22252: 1993-01 Round steel link chains for use in continuous conveyors and winning equipment in mining.