Zinkohliníkové povlaky – struktura vlastnosti

Rubrika: Povrchová ochrana

Nalegování zinkovací lázně 5 % Al dovoluje značně zvýšit odolnost povlaků proti korozi. V průmyslovém měřítku jsou povlaky tohoto typu vyráběny pouze kontinuální metodou. Technologické obtížnosti Zn-Al lázně s eutektickým složením a specifika procesu kusového zinkování nedovolují získat souvislé povlaky na konstrukcích. V článku je předložena technologická koncepce vytváření povlaků Zn-5%Al metodou individuálního ponoru. Byly provedeny technologické zkoušky pokrývání oceli s různým chemickým složením. Byla ukázána struktura povlaků a určeno fázové a chemické složení v mikrooblastech. V článku jsou také předloženy výsledky výzkumů odolnosti povlaků proti korozi. Bylo zjištěno, že nabídnuta metoda dovoluje získat souvislé povlaky s přesnou strukturou fází Fe-Al na různých druzích oceli. Získané v lázni Zn-5%Al povlaky se charakterizují lepší odolností proti korozi než tradiční zinkové povlaky dokonce i při značně menší tloušťce. Byl také zjištěn menší vliv chemického složení oceli na tloušťku povlaku Zn-5%Al ve srovnání s povlaky Zn. S ohledem na strukturu a dosáhnuté vlastnosti povlaky získané v lázni Zn-5%Al jsou konkurenční v poměru k tradičním zinkovým povlakům a dovolují snížení materiálních nákladů.

ÚVOD

Technologie nanášení ochranných zinkových povlaků ponorem je jedním z nejběžnějších způsobů ochrany povrchu oceli před korozí v agresivním pracovním prostředí. Proces vytváření krycí vrstvy není komplikovaný a samé povlaky zaručují účinnou ochranu v různých atmosférických prostředích. Reaktivita zinku v podmínkách působení agresivního korozního prostředí, a také rozpustnost jeho produktů koroze způsobuje, že v některých případech, např. v mořském prostředí, odolnost proti korozi zinkových povlaků je nedostačující.

Korozivní úbytek zinkových povlaků je přímo úměrný době jejich životnosti. Prodloužení životnosti zinkových povlaků v korozním prostředí je možné díky zvětšení jejich tloušťky. Nekontrolovaný nárůst tloušťky povlaku se objevuje rovněž při zinkování oceli s kritickým obsahem křemíku v sandelinové oblasti tak i u oceli s vysokým obsahem křemíku. Zvýšení tloušťky povlaku způsobuje zvýšenou spotřebu zinku na jednotku vyráběného výrobku. Problém spotřeby zinku při zinkování ponorem, v tom také jeho spotřeba na vytváření povlaků se zvětšenou tloušťkou, je v současné době velmi aktuální, k čemu přispívá i nestabilita ceny zinku. V této situaci se stává odůvodněné hledání metod omezení jeho spotřeby.

Zdá se, že jedním z řešení může být zvětšení korozní odolnosti povlaků, což umožní vytváření povlaků s menší tloušťkou. Jedním ze způsobů zvětšení korozní odolnosti je přidání hliníku do zinkové lázně. Zinko -hliníkové povlaky se vytváří v lázni s obsahem 5%Al (Galfan) na pleších, pásech a drátu pouze kontinuálně. Zvýšení korozní odolnosti dovoluje zmenšit tloušťku povlaku a charakteristický pro slitiny Zn-Al poměrně velký rozsah vytváření tuhého roztoku Zn v Al způsobuje, že se v struktuře obvykle nevyskytují fáze bohaté na Zn, ale fáze bohaté na Al. Díky tomu můžeme značně snížit spotřebu zinku už jen na tvorbu povlaku. Dosavadní vlastní zkušenosti dovolují také tvrdit, že tvorba zinko – hliníkových povlaků značně omezí nebo přímo vyloučí problém nekontrolované tvorby povlaků s přílišnou tloušťkou na reaktivních ocelích [1].

Výhody, které vykazují zinko – hliníkové povlaky získávané kontinuálně, způsobily v posledních letech intenzivní diskuse a snahu o možnost jejich vytváření na konstrukcích, metodou kusového zinkování. Při kontinuálním zinkování příprava povrchu výrobku probíhá v prostředích řízených oxidací a redukcí, následně je výrobek zaváděn v ochranné atmosféře do lázně. Specifika přípravy povrchu kusových výrobků, a především nutnost použití tavidel, způsobují, že povlaky získané v zinko – hliníkové lázni tradičním způsobem jsou nesouvislé. Navíc velké přídavky hliníku do zinku značně zvyšují rozpouštění železa v lázni. Téměř veškeré rozpuštěné železo se podílí na tvorbě precipitační fáze Fe-Al v lázni, což vede k ochuzení lázně na hliník. Vznikající fáze Fe-Al, v tom hlavně FeAl3, se ukládají v horních vrstvách lázně, což znesnadňuje proces metalizace [2].

Využití lázně Zn-5%Al pro pokovení jednotlivých výrobků vyžaduje zpracování vhodných tavidel. V minulosti proběhlo několik výzkumů nad výběrem složení tavidla [3-6]. Přes patentování několika chemických složení tavidel nenašly průmyslové využití, a některé z nich se ukázaly jako příliš toxické. V posledních letech byly nabídnuty metody vytváření povlaků Zn-5%Al bez účasti tradičních metod předúpravy povrchu v tavidle. Změny stavu povrchu výrobku před zinkováním je dosáhnuto díky vytvoření na povrchu výrobku tenké vrstvy usazované elektrolyticky nebo bez proudu hlavně Ni, Cu, Sn nebo Ni-P [7-10].

Vlastní zkušenosti dovolují tvrdit, že získání souvislých zinko – hliníkových povlaků bez vad na konstrukcích je možné díky využití metody dvojího ponoru. Výrobek je nejdříve ponořen do zinkovací lázně na dobu nezbytnou pro vytvoření tenké, ale souvislé zinkové vrstvy a následně je ponořen do zinko – hliníkové lázně obsahující cca 5 % Al. Použití této metody dovolí zkrácení doby ponoru a snížení teploty lázně Zn-Al dokonce pod 440 °C, což značně omezí rozpouštění železa v lázni.

TECHNOLOGICKÁ KONCEPCE METODY DVOJÍHO PONORU

Technologickým předpokladem metody dvojího ponoru je vytvoření povlaku Zn-Al na podvrstvě povlaku Zn. Lázeň Zn-Al způsobuje technologické obtíže při nanášení povlaků metodou kusového zinkování. Hlavní příčinou nesouvislosti povlaku je nedostatečné zvlhčování ocelového podkladu lázní Zn-Al. V metodě se zavádí postupné ponořování výrobku nejdříve v tradiční zinkovací lázni a poté ihned po vyjmutí výrobku z zinkovací lázně je ponořen do lázně Zn-Al se složením blízkým eutektickému. Předpokládá se, že v první etapě ponoru v zinkovací lázni se na povrchu výrobku vytvoří tenká ale zároveň souvislá vrstva sestavena z fází Fe-Zn a zinku.

Ta dovolí lepší zvlhčování tekutou lázní Zn-Al. Současně úvodní vytvoření zinkového povlaku dovolí ohřev výrobku na teplotu lázně. Ponoření ohřátého výrobku do lázně Zn-Al usnadní proces přeměny fází Fe-Zn na fáze Fe-Al v poměrně krátké době ponoru v lázni Zn-Al. Přeměna fází Fe-Zn na fáze soustavy Fe-Al a Zn-Al dovolí značně zvýšit odolnost proti korozi. Předpokládá se také, že využití krátkých dob ponoru zároveň v lázni Zn jak i Zn-Al omezí množství uvolňujícího se do lázně železa. Dodatečně přítomnost počátečně naneseného zinkového povlaku by měla zamezovat rozpouštění železa v lázni Zn-Al, jehož přítomnost v této lázni vede ke strátě její technologických vlastností.

STRUKTURA POVLAKŮ ZN-AL

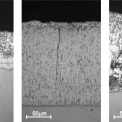

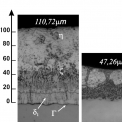

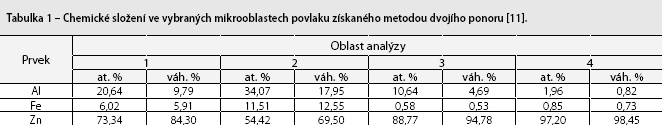

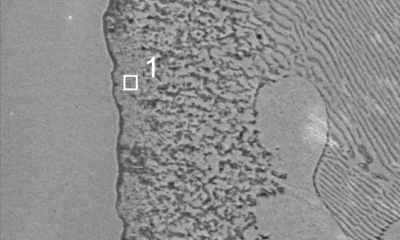

Mikrostruktura povlaku získaného následkem dvojího ponoru v lázni Zn a Zn-Al je znázorněna na obr.1. Získané povlaky se skládají z difúzní přechodné vrstvy a vnější vrstvy. Na základě výsledků rentgenové mikroanalýzy bylo určeno chemické složení povlaků ZnAl v charakteristických mikrooblastech. Tyto výsledky spolu s výsledky výzkumu rentgenové difrakce dovolily lokalizovat základní strukturní složky povlaku.

Obraz povlaku ZnAl s označenými oblastmi analýzy chemického složení je znázorněn na obr.2. Ve struktuře povlaku vrstva nacházející se nejblíže povrchu základního materiálu je sestavena z fází soustavy Fe-Al-Zn. Provedená analýza chemického složení v oblasti 1 (obr. 2a, tab. 1) dovoluje zjistit, že vrstva při podkladu obsahuje 13,89 % váh. Al, 9,23 % váh. Fe a 76,9 % váh. Zn. Tmavě leptané oblasti 2 obsahují cca 84 % váh. Zn a 6 % váh. Fe a 10 % váh. Zn (obr. 2a, tab. 1).

Vnější vrstva povlaku obsahuje oblasti s charakteristickým kulatým tvarem, v nichž je určeno složení: 0,82% váh. Al 0,73 % váh. Fe a 98,45 % váh. Zn (bod analýzy 4, obr. 2b, tab. 1). Tyto oblasti jsou obklopené jemnokrystalickou směsí, jejíž průměrné chemické složení činí 4,69 % váh. Al a 94,78 % váh. Zn (oblast 3, obr. 2b, tab. 1).

Rentgenová fázová analýza byla vedena na povrchu šikmého výbrusu povlaku tak, aby bylo možno získat fázové složení na celém řezu povlaku od podloží až k povrchu. Výsledky výzkumu rentgenové difrakce provedené na šikmém výbrusu povlaku ZnAl jsou znázorněny na obr. 3. Na difraktogramu byl rozpoznán výskyt intermetalické fáze FeAl3 a prvků, které jsou součástí složení lázně Zn i Al a také Fe, které pochází ze základního materiálu.

Na základě strukturálních výzkumů je možné konstatovat, že povlak ZnAl se skládá z vrstvy difúzní fáze FeAl3 modifikované zinkem a z vnější vrstvy eutektikum Zn-Al, která obsahuje oblasti tuhého roztoku Al a Fe v Zn.

VLIV CHEMICKÉHO SLOŽENÍ PODKLADU NA STAVBU POVLAKŮ

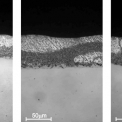

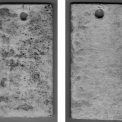

Důležitým faktorem určujícím průběh reakce mezi železem a zinkem je chemické složení oceli, a zvláště obsah křemíku. Zinkování reaktivních ocelí s obsahem křemíku ze sandelinové oblasti nebo také oceli s vysokým obsahem křemíku vede ke tvoření povlaků s nadměrnou, ekonomicky neodůvodněnou, tloušťkou. Nárůst povlaku je nekontrolovatelný, což vede ke zvýšení spotřeby zinku. Pro zobrazení vlivu obsahu Si je znázorněna stavba povlaku získaného na oceli s obsahem křemíku před oblastí Sandelina (obr. 4a), ze sandelinové oblasti (obr. 4b) a oceli s vysokým obsahem křemíku (obr. 4c). Tyto ocele byly zvoleny tak, aby obsah fosforu nepřesáhl 0,02 %, což umožňuje minimalizaci vlivu tohoto prvku na tvorbu zinkového povlaku. Za pravidelnou můžeme uznat strukturu zinkového povlaku získané oceli před oblastí Sandelina (obr. 4a). Povlak má vrstevnatou stavbu fází Γ, δ1, a ζ. Difúzní vrstvu pokrývá vytahována spolu s pozinkovaným výrobkem vnější vrstva roztoku Fe v Zn - η.

Chemické složení oceli má zvlášť intenzívní vliv na nárůst vrstev fází δ1 a ζ. Mění se jejich struktura a tloušťka, což determinuje užitné vlastnosti povlaku a současně má vliv na nekontrolovatelné zvýšení spotřeby zinku. Základní materiál oceli ze sandelinové oblasti (obr. 4b) má povlak značně rozšířenou difúzní vrstvu. V struktuře si lze všimnout rozšířené vrstvy fáze ζ se stálou stavbou a rovnoměrnou tloušťkou. V povlaku si lze všimnout značného zmenšení se tloušťky fáze δ1. Difúzní vrstva povlaku dosahuje téměř až do povrchu povlaku a vnější vrstva je velmi tenká.

Při vyšším obsahu křemíku (obr. 4c) povlak má vícefázovou stavbu vytvořenou intermetalickými sloučeninami Fe-Zn, ale nemá zřetelnou vrstevnatou stavbu. Působení Si v podkladu způsobuje, že se v povlaku tvoří shluky dobře zformovaných krystalů fáze ζ. Fáze ζ je pokryta tenkou vnější vrstvou η. Na oceli s vysokým obsahem křemíku můžeme zpozorovat mezi vrstvou fáze δ1 a ζ výskyt dvoufázové směsi fází δ1 + FeSi.

Využití metody dvojího ponoru stabilizuje strukturu povlaku. Bez ohledu na obsah křemíku v oceli povlak má podobnou stavbu. Skládá se z již dříve popisované difúzní vrstvy fází Fe-Al a vnější eutektické vrstvy Zn-Al. Povlaky získané na oceli s rozdílným obsahem Si mají také podobnou tloušťku (obr. 5.)

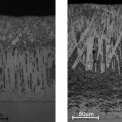

Rozšiřující se sortiment výrobků předurčených k zinkování vytváří nutnost zinkování oceli se stále víc složitým chemickým složením. V těchto podmínkách proces vytváření povlaku se stává obtížnější na kontrolu. Vznikají povlaky s rozdílnou stavbou a kinetikou růstu. Charakteristické struktury povlaků získaných v procesu tradičního zinkování na různých druzích legované oceli jsou znázorněny na obr. 6a. Struktura povlaku na všech znázorněných ocelích se liší od typické stavby povlaku na nízkouhlíkové oceli skládající se z vrstev fáze Γ, δ1, ζ a vnější vrstvy η.

V získaných povlacích můžeme zpozorovat značný růst difúzní vrstvy způsobený přítomností legovacích přísad v zinkované oceli. V případě využití metody dvojího ponoru povlaky získané na zkoumaných druzích oceli mají podobnou stavbu obr.6b. Povlak se skládá z difúzní vrstvy a vnější vrstvy. Při analýze znázorněné obrazy struktury povlaků, lze zpozorovat, že bez ohledu na druh zinkované oceli byly získány povlaky s podobnou tloušťkou.

ODOLNOST PROTI KOROZI POVLAKŮ ZN-AL

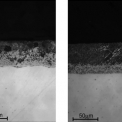

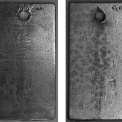

Odolnost proti korozi povlaků ZnAl byla stanovena srovnávacím způsobem s odolností proti korozi zinkových povlaků. Zkoušky odolnosti na působení neutrální solné mlhy byly prováděny v souladu s normou PN-76/H-04603 v solné komoře typu CORROTHERM Model 610, firmy Erichsen, s objemem 400 dm3 v mlze 5% vodního roztoku NaCl při předpokládané teplotě výzkumu činící 35±2 °C. Povlaky ze zkoušek byly vytvořeny na oceli S235JRG2 s obsahem 0,01 %Si. Struktura a střední tloušťka povlaků podrobených korozním zkouškám jsou znázorněny na ob. 7a. Zinkové povlaky mají regulérní vrstevnatou stavbu fází Γ, δ1 a ζ a vnější vrstvu tuhého roztoku železa v zinku – η. Střední tloušťka těchto povlaků po době ponoru 3 min. činila 110,72 μm. Povlaky získané metodou dvojího ponoru při době ponoru 30 s v zinku a 30 s v lázni Zn-5%Al jsou sestaveny z difúzní přechodné vrstvy a vnější vrstvy. Střední tloušťka povlaků ZnAl je více než dvojnásobně menší než zinkové povlaky a činí 47,26 μm. Při analýze vzhledu povlaků Zn a ZnAl (obr. 7b) můžeme konstatovat, že tyto nemají necelistvosti a jsou jasné a lesklé.

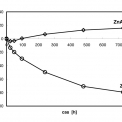

Závislost jednotkových změn hmotnosti vzorků se zkoušenými povlaky ZnAl a Zn v průběhu doby trvání zrychlených korozních zkoušek v neutrální solné mlze na době testu je znázorněna na obr. 8a. Po první době zkoušek byl zjištěn nepatrný úbytek hmotnosti povlaků ZnAl. Po tomto období následoval přírůstek hmotnosti, což je způsobené hromaděním se kompaktních výrobků bílé koroze na povrchu vzorků, přispívajících ke zvýšení odolnosti proti korozi těchto povlaků. V průběhu zkoušek mezi 480–720 hodinou testu nebyly zjištěny větší změny hmotnosti vzorků s povlaky ZnAl. Naproti tomu zinkový povlak se charakterizoval stálým úbytkem hmotnosti, která po skončení testu činila kolem 80 g/m2.

V době zkoušek bylo také vedeno vizuální pozorování korozních změn povrchu vzorků a také změn na příčném řezu povlaku. Vzhled povrchu vzorků po ukončení korozních zkoušek je znázorněn na obr. 8b. Makroskopická pozorování dovolují zjistit, že na povrchu vzorku z povlakem Zn se vyskytují zřetelné produkty červené koroze. To svědčí o lokálním prokorodování povlaku na mnoha místech až na základní materiál. Povlaky ZnAl podlehly jedině bílé korozi nezpůsobujíc ztrátu spojitosti povlaku přesto, že jejich tloušťka je víc než dvojnásobně menší než zinkových povlaků.

SHRNUTÍ

Tvoření povlaků ZnAl s přísadou 5 %Al v lázni je považováno za technologicky obtížné. Tvoření těchto povlaků dosud nebylo zavedeno v průmyslovém měřítku pro pokovování výrobků kusového zinkování. Navrhnutá metoda dvojího ponoru v lázni Zn a následovně ZnAl zaručuje získání souvislého povlaku bez vad s možnosti opakování. Takto získaný povlak má pravidelnou stavbu. V blízkosti podkladu vzniká difúzní vrstva fáze Fe3Al modifikované Zn, která je pokrývána vnější vrstvou eutektikum Zn-Al. Ve vnější vrstvě si lze všimnout oblasti tuhého roztoku Al v Zn, což je charakteristické pro tento druh povlaků.

Strukturální zkoušky neprokázaly přítomnost fází soustavy Fe-Zn v povlaku. To svědčí o úplné přestavbě v lázni ZnAl předem získaného zinkového povlaku. Využití krátkých dob ponoru dovoluje omezit vliv křemíku v oceli na tloušťku povlaku a současně je zajištěna dobrá odolnost povlaků proti korozi. Provedené srovnávací korozní zkoušky vykázaly lepší odolnost proti korozi povlaků ZnAl od tradičních povlaků Zn. Zde je třeba zdůraznit, že zkoušené povlaky ZnAl měly víc než dvojnásobně menší tloušťku než povlaky Zn. Využití metody dvojího ponoru vyžaduje využití dvou lázni, což bezesporu zvyšuje náklady vytvoření povlaku. Avšak s ohledem na vyšší trvanlivost povlaků ZnAl a snížení spotřeby zinku na vytvoření povlaku využití metody dvojího ponoru se zdá být ekonomicky zdůvodněné.

LITERATURA

[1] Liberski P., Podolski P. , Kania H. J. , Gierek A. , Fiałek M. , Hanuszkiewicz K. , Pawlukiewicz B.: Inżynieria Materiałowa Nr. 3 (151), 2006, s. 478–481

[2] Liberski P., i in.: Określenie ilości i składu faz międzymetalicznych powstających podczas procesu aluminiowania stopów żelaza w kąpielach z dodatkiem cynku oraz opracowanie wytycznych ich utylizacji. Instytut Inżynierii Materiałowej Politechniki Śląskiej, Katowice 1987 r., nie publikowana

[3] Lin K. L., Ho J. K., Jong C. S., Lee J. T.: Corrosion 49, 9, 1993, p. 759

[4] Proskurkin E. V., Tkach V. I., Khaustof C. I. Pinchuk V. M., Intergalva 94 paper GC6/1, 1994

[5] Sugimoto S., Tanaka A., Gotoh H.; Supergalva, Proceedings of the 15th International Galvanizing Conference, 1988.

[6] Kubota H., et.al., Proceedings of the 1st Asian-Pacific General Galvanizing Conference, p.149–157, 1992

[7] Astorre A. et.al.: La Metallurgica Italiana (10)43, 2000

[8] Niederstein K., Oner M.G.: Galvanizing Automotive Underbody Parts. Proceedings 19th International Galvanizing Conference, 2000

[9] Vijayan P., van Ooij W. J., van Susteren J., Verstappen H. G. J. M.: Novel Flux System for Batch Galvanizing Processing. Proceedings 19th International Galvanizing Conference, 2000

[10] Astorre A., Memmi M., Cecchini M.: New batch Zn-5%Al Hot Dip Coating process for fabricated Steel Parts. Proceedings 20th International Galvanizing Conference, 2003

[11] Liberski P., Kania H., Podolski P.: Pysico-Chemical Mechanics of Materials. No 5, 2006, p. 673–679

![Obrázek 1 – Mikrostruktura povlaku získanéhometodou dvojího ponoru [11]. (foto: Henryk Kania)](/PublicFiles/UserFiles/images/K/2009/K609/122x122_kania01.jpg)

![Obrázek 3 – Difraktogram z povrchu šikmého výbrusu povlaku získaného metodou dvojího ponoru [11]. (foto: Henryk Kania)](/PublicFiles/UserFiles/images/K/2009/K609/122x122_kania03.jpg)