Povrchová ochrana

Povrchová ochrana  Výzkum vlivu tepelného zpracovávání oceli na vznik povlaků žárového zinku

Výzkum vlivu tepelného zpracovávání oceli na vznik povlaků žárového zinkuVýzkum vlivu tepelného zpracovávání oceli na vznik povlaků žárového zinku

Rubrika: Povrchová ochrana

V článku jsou předloženy výsledky výzkumu kinetiky růstu a struktury zinkových povlaků získaných na vybraných druzích ocelí v normalizovaném stavu a po tepelném zušlechťování (kalení a popouštění). V poslední době se čím dál víc chrání pomocí žárového zinkování článkové řetězy používané při práci v hornickém průmyslu, a také v mořské technice. K výzkumu byly zvoleny materiály používané na výrobu článkových řetězů. Bylo určeno, že složité chemické složení vysoce odolných řetězů pracujících v silně agresivních korozivních prostředích má velký vliv na stavbu povlaku. Zároveň, pokud tyto materiály v průběhu výroby byly podrobeny tepelnému zpracování, může to mít dodatečný vliv na jejich stavbu a kinetiku růstu. V důsledku provedených výzkumů bylo zjištěno, že struktura zinkového povlaku na materiálech před a po tepelném zpracování se zásadně nelíší. Obdobně nevelké rozdíly vykazuje tloušťka těchto povlaků.

ÚVOD

Žárové zinkování je jednou z nejčastěji používaných metod v technice ochrany kovových výrobků exploatovaných v agresivním prostředí před korozí. Používání zinku pro ochranu oceli před korozí je odůvodněné jeho nižším než u železa elektrochemickým potenciálem, což má za následek jeho protektorovou ochranu ocelových výrobků [1].

V poslední době je pozorováno značné rozšíření sortimentu pozinkovaných výrobků. Vyplývá to z hledání účinných a levných antikorozních zabezpečení. V provozních podmínkách se často pozorují kromě koroze rovněž i jiné agresivní vlivy. Pro příklad: agresivita mořského korozivního prostředí ve spojení s vlivem procesů abraze způsobují, že ochranné vlastnosti nátěrových povlaků nejsou dostačující. Použití žárových zinkových povlaků dovoluje radikálně zlepšit ochranu výrobku [2].

Korozní úbytky zinkovaných povlaků při exploataci v agresivním prostředí jsou úměrné době exploatace. Proces vytváření povlaků není komplikovaný a samé povlaky zajišťují účinnou ochranu v prostředích s různou agresivitou. Prodlužování doby exploatace zinkových povlaků v takových podmínkách je také funkcí jejich tloušťky [3].

Materiály používané pro vysoce odolné článkové řetězy nevykazují v agresivních prostředích dostatečnou korozivní odolnost. Ve snaze o získávání jejich nejvyšší pevnosti je modifikováno chemické složení oceli používaných pro tyto typy řetězů a zdokonalováno tepelné zpracovávání. Metodou, která dovoluje zabezpečit před korozí povrchy řetězů, je žárové pokovení. Složité chemické složení ocelového podkladu a jeho tepelné zpracovávání je spojeno s nutností výzkumu tvoření se na tomto podkladu zinkového ochranného povlaku.

Tabulka č. 1 – Chemické složení oceli podrobené pozinkování

| Materiál | Koncentrace prvků v [%] | ||||

| C | Mn | Si | P | S | |

| 23MnNiCrMo 5-2 | 0,20÷0,26 | 1,10÷1,40 | Max 0,25 | max 0,25 | max 0,02 |

| 27MnSi5 | 0,24÷0,30 | 1,10÷1,60 | 0,25÷0,45 | max 0,03 | max 0,03 |

| Materiál | Koncentrace prvků v [%] | ||||

| Cr | Mo | Ni | Al | Cu | |

| 23MnNiCrMo 5-2 | 0,40÷0,60 | 0,20÷0,30 | 0,40÷0,70 | 0,02÷0,05 | max 0,25 |

| 27MnSi5 | - | - | - | 0,02÷0,05 | max 0,25 |

VLASTNÍ VÝZKUM

Cílem provedených výzkumů bylo určení kinetiky růstu zinkových povlaků získaných na materiálech určených pro řetězy v počátečním stavu a povlaků získaných na hotových článkových řetězech s různými parametry technologického procesu tepelného zpracování. Práce si také kladla za cíl odhalení rozdílů ve struktuře povlaků zkoumaných materiálů na různých etapách technologického procesu vytváření řetězu. Z toho důvodu byla zobrazena struktura povlaků a bylo také určeno chemické složení povlaků získaných na základním materiálu (před zpracováváním) a také na hotových řetězech.

Výzkumu, který měl za cíl určení morfologie zinkových povlaků, byly podrobeny vzorky oceli o rozměrech ∅18 x 40 v počátečním stavu:

- 23MnNiCrMo5-2,

- 27MnSi5

a vzorky o rozměrech ∅18 x 64 z hotových řetězů:

- 27MnSi5 tř. C,

- 27MnSi5 tř. 8,

- 23MnNiCrMo5-2 tř. C,

- 23MnNiCrMo5-2 tř. PW9.

Chemické složení materiálů, které byly zinkovány, znázorňuje tabulka č. 1.

Vzorky řetězů byly označeny třídami:

Řetěz třídy C – typický hornický řetěz, který má standardní parametry: napětí při průtržném zatížení min. 800 MPa, prodloužení při průtržném zatížení min. 14 %, prodloužení při zkušebním zatížení max. 1,6 %. Tento řetěz se hodí do normálních provozních podmínek, pro běžné délky dopravníků a příkon. [4]

Řetěz třídy 8 – parametry stejné jako v třídě C, s tím, že použití je jiné – jsou to řetězy závěsné a rybářské.

Řetěz třídy PW-9 – (> 900 MPa) řetězy, ve kterých je použita speciální technologie tepelného zpracovávání, která dává optimální rozložení tvrdosti v každém článku, tzv. tvrdé oblouky a plastifikované přímky. [5]

Jako pokovovací lázeň byla použita zinkovací lázeň (zinek v kvalitě Z1) s přísadou 0,005 % Al. Lázeň byla připravena metodou roztavení komponentů. Pro výzkum byly zinkovány válcované vzorky drátu a výřezy z článků hotového řetězu.

Za účelem vytvoření povlaků na vybraných materiálech byl jejich povrch připraven za s užitím:

- Mechanického čištění,

- Odmašťování,

- Oplachu,

- Moření,

- Oplachu,

- Ponoření do tavidla,

- Sušení.

Proces žárového pokovení byl proveden metodou kusového ponoru. Rozhodlo se, že výzkum kinetiky nárůstu tloušťky zinkových povlaků pro všechny vzorky bude proveden v lázni při teplotě 450 °C. Doba ponoru pro materiál v počátečním stavu činil příslušně 15, 30, 60 a 180 s. Pro hotový řetěz byly určeny doby ponoru: 15, 30, 60, 120, 240 s. Po procesu ponoru do tekuté lázně byly vzorky chlazeny vzduchem.

Za účelem určení struktury vytvářených povlaků byly na světelném mikroskopu provedeny metalografické rozbory na příčných průřezech vzorků s povlaky. Tloušťky povlaků byly určeny mikroskopickou metodou s využitím okuláru s mikrometrickým měřítkem. Měření bylo provedeno na několika místech, výsledkem byl aritmetický průměr měření. Na vybraných vzorcích byl proveden rozbor chemického složení v mikrooblastech při použití skaningového mikroskopu s mikroanalýzatorem RT G při využití programu VOYAGER 3100. Mikroanalýza byla provedena v charakteristických místech povlaku.

VÝSLEDKY VÝZKUMŮ

Výsledkem prováděných zkoušek ponorem byly povlaky žárového zinku získané při různých parametrech procesu. Na základě prohlídky vnějšího vzhledu vzorků bylo určeno, že povlaky jsou celistvé a stejnoměrné. Jejich tloušťky byly změřeny mikroskopickou metodou. Grafickým obrazem závislosti tloušťky povlaků na době ponoru jsou grafy znázorněny příslušně:

- Pro povlaky získané na podkladu vstupních materiálů pro řetězy obr. 1

- Pro povlaky na podkladu hotových řetězů příslušně na obr. 2.

Při analýze kinetiky růstu povlaku vytvořeného na oceli 27MnSi5 a 23MnNiCrMo5-2 určeného pro řetězy v počátečním stavu (obr. 1) je třeba konstatovat, že nejtlustší povlak byl získán při době ponoru 180 s. Lze si také všimnout, že tloušťka povlaku významně roste spolu s uplynutím času.

Při analýze výsledků výzkumů kinetiky růstu povlaků na podkladu hotového řetězu z oceli 27MnSi5 tř. 8 (obr.3) je třeba konstatovat, že po celou délku pokovování (15÷180 s.) tloušťka povlaku narůstá. Je to spojeno s růstem rychlosti narůstání povlaku ve vztahu k rychlosti jeho rozpouštění v pokovovávací lázni. Růst tloušťky vrstvy je blízký lineárnímu. Nejtlustší povlak byl získán pro dobu pokovování 240 s.

Na základě závislosti znázorněné na obr. 1 si lze všimnout, že pro povlak na povrchu řetězu z oceli 27MnSi5 tř. C v rozsahu 15÷30 s. tloušťka povlaku narůstá spolu s dobou pokovování. Při době ponoru v lázni 30÷60 s. změny tloušťky nejsou velké. Naopak v časovém intervalu 60÷240 s. nárůst tloušťky vrstvy je zase blízký lineárnímu. Lze se domnívat, že tento nárůst je spojen se zřetelným poklesem rychlosti rozpouštění povlaku spolu s nárůstem doby trvání procesu. Nejtlustší povlak byl získán při době ponoru 240 s.

Tabulka 2 – Chemické složení ve vybraných mikrooblastech povlaku získaného na oceli 27MnSi5 v lázni Zn v teplotě 450 ° C (bod analýzy podle obr. 11)

| Prvek | Bod 1 | Bod 5 | Bod 2 | Bod 3 | ||||

| at. % | váh. % | at. % | váh. % | at. % | váh. % | at. % | váh. % | |

| Fe | 9,1 | 7,9 | 13,6 | 11,9 | 14,6 | 12,7 | 15,9 | 13,9 |

| Zn | 90,9 | 92,1 | 86,4 | 88,1 | 85,4 | 87,3 | 84,1 | 86,1 |

Naopak tloušťka povlaku na řetězu z oceli 23MnNiCr-Mo5-2 tř. C v celém časovém intervalu roste spolu s narůstem doby pokovování. V intervalu 60÷120 s. nárůst vrstvy je trochu menší. S největší pravděpodobností je to spojeno se změnou rychlosti rozpouštění povlaku. Nejtlustší povlak byl získán pro nejdelší dobu pokovování – 240 s. Podobný průběh má závislost tloušťky na době ponoru pro povlaky získané na řetězu z oceli 23MnNiCrMo5-2 tř. PW9.

Na grafech – obr. 3 a 4 jsou porovnány výsledky výzkumu kinetiky růstu zinkových povlaků pro zkoumané oceli 27MnSi5 a obr. 18 pro oceli 23MnNiCrMo5-2 v různých stavech tepelného zpracování pro jednotlivou ocel.

Při porovnání grafů kinetiky pro ocel (vysocekřemíkovou 27MnSi5) (obr. 3) lze ohodnotit, že na oceli před tepelným zpracováním povlak charakterizuje zřetelně větší nárůst. Pro ocel 23MnNiCrMo5-2 z rozsahu Sebisty‘ ho (obr. 4) rozdíl není velký, zdá se, že tepelné zpracování nemělo větší vliv na průběh pozinkování.

Při srovnání obou druhů ocelí si lze všimnout, že o hodně tlustší povlak byl získán pro ocel 27MnSi5 ve stavu před tepelným zpracováním. Je to s velkou pravděpodobnobností

spojeno s vyšším obsahem křemíku, který zintenzívnuje průběh reakce železo-zinek.

Tabulka 3 – Chemické složení ve vybraných mikrooblastech povlaku získaného na oceli 23MnNiCrMo5-2 v lázni Zn o teplotě 450 °C (bod analýzy podle obr. 13)

| Prvek | Bod 1 | Bod 5 | Bod 2 | Bod 3 | ||||

| at. % | váh. % | at. % | váh. % | at. % | váh. % | at. % | váh. % | |

| Fe | 14,4 | 12,6 | 16,9 | 14,8 | 21,0 | 18,5 | 26,5 | 23,6 |

| Zn | 85,6 | 87,4 | 83,1 | 85,2 | 79,0 | 81,5 | 73,5 | 76,4 |

Při vyhodnocení výsledků výzkumů kinetiky nárůstu zinkových povlaků si lze všimnout, že největší nárůst povlaku je na oceli 27MnSi5. Rovněž pro řetězy, z této oceli, jsou vytvořené povlaky tlustší (při srovnání pro čas 120 s) než na řetězech z oceli 23MnNiCrMo5-2. Je to s velkou pravděpodobnobností spojeno s vyšším obsahem křemíku v oceli 27MnSi5, který zintenzívnuje průběh reakce mezi železem a zinkem. Ve všech případech lze konstatovat, že tloušťka povlaku narůstá v závislosti na čase prakticky lineárně. Nejtlustší povlaky jsou získávány v případě drátu válcovaného zatepla v čase 180 s, a pro řetězy v čase 240 s.

Struktury získané v procesu zinkování jednotlivých druhů ocelí jsou znázorněny na obrázcích 5÷10. Na obrázcích 5 a 6 jsou znázorněny struktury zinkových povlaků získaných na podkladu výchozího materiálu na řetězy v teplotě 450 °C při časech pokovování 15, 30, 60 a 180 s.

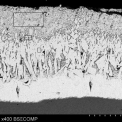

Obr. 7÷10 znázorňují struktury zinkových povlaků získaných na hotovém článkovém řetězu v lázni o teplotě 450 °C a době ponoru 15, 30, 60, 120 a 240 s.

Analýza struktury zkoumaných povlaků byla provedena porovnáním vzhledu jejich průřezů, které odhalil světelný mikroskop.

Mikrostruktury, znázorněné níže, mají dvouvrstvou stavbu. V jejich struktuře lze rozlíšit vnější vrstvu a dočasnou difúzní vrstvu, která bezprostředně přiléhá k podkladu materiálu. Na mikrofotografiích lze pozorovat zřetelné rozhraničení mezi dočasnou difúzní vrstvou a podkladem oceli. Naopak mezi difúzní vrstvou a vnější vrstvou povlaku si lze všimnout rozhraničení rozdělení, i když není už tak zřetelné.

Tabulka 4 – Chemické složení ve vybraných mikrooblastech povlaku získaného na řetězu z oceli 27MnSi5 v lázni Zn o teplotě 450 °C (bod analýzy podle obr. 15)

| Prvek | Bod 1 | Bod 2 | Bod 3 | Bod 4 | ||||

| at. % | váh. % | at. % | váh. % | at. % | váh. % | at. % | váh. % | |

| Fe | 8,9 | 7,7 | 7,1 | 6,1 | 7,6 | 6,5 | 7,5 | 6,5 |

| Zn | 91,1 | 92,3 | 92,9 | 93,9 | 92,4 | 93,5 | 92,1 | 93,3 |

| Si | - | - | - | - | - | - | 0,4 | 0,2 |

| Prvek | Bod 5 | Bod 6 | Bod 7 | Bod 8 | Bod 9 | |||||

| at. % | váh. % | at. % | váh. % | at. % | váh. % | at. % | váh. % | at. % | váh. % | |

| Fe | 6,8 | 5,9 | 8,2 | 7,1 | 2,1 | 1,8 | 7,0 | 6,0 | 6,9 | 5,9 |

| Zn | 93,2 | 94,1 | 91,8 | 92,9 | 97,9 | 98,2 | 93,0 | 94,0 | 93,1 | 94,1 |

| Si | - | - | - | - | - | - | - | - | - | - |

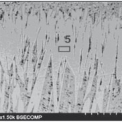

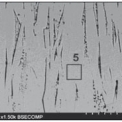

Ve výsledcích provedených metalografických rozborů byly odhaleny struktury příčného průřezu povlaků získaných v důsledku ponoru v lázni Zn při teplotě 450 °C. Lze si všimnout, že povlaky získané na všech materiálech podkladu a ve všech parametrech procesu ponoru jsou celistvé a kompaktní (obr. 5÷10). Mikrostruktury znázorňují dvouvrstvou stavbu zinkových povlaků. Lze pozorovat zřetelné rozhraničení mezi dočasnou difúzní vrstvou intermetalických fází, a podkladem oceli, v podobě šedé oblasti. Pro materiál na řetězy v počátečním stavu, před tepelným zpracováním, lze pozorovat rovnoměrnost tloušťky povlaku. V případě pozinkování hotových řetězů rozhraničení rozdělení z podkladem není rovné, což může vyplývat z nerovnosti povrchu článku řetězu. Z představených struktur vyplývá, že spolu s nárůstem doby pokovování vzorků v lázni Zn následuje přírůstek tloušťky dočasné difúzní vrstvy. Lze snadno zpozorovat, že u časů pozinkování nižších než 60 s. chybí zřetelné rozdíly v tloušťce dočasné vrstvy pro jednotlivé zkoumané materiály. Naopak u doby ponoru vyšším než 60 s. Si lze všimnout velmi zřetelného nárůstu tloušťky povlaku. Na obr. 5 c) a d) lze pozorovat tmavé oddělení mezi fází delta a zeta. Vznikají proto, že fáze zeta nerozpouští křemík. V souvislosti s tím fáze zeta, vznikající v teplotě pozinkování, je přesycená křemikem, a během chlazení se z ní odděluje nová fáze Fe-Si. Obr. 5 ukazuje, že ocel 27MnSi5 je vysocekřemíkovou ocelí, proto oddělení fáze Fe-Si jsou větší než v případě oceli 23MnNiCrMo5-2 (kterou je třeba zakvalifikovat jako ocel z rozsahu Sebisty’ho).

Analýza chemického složení byla provedena na příčných průřezech zinkového povlaku získaných na materiále v počátečním stavu, vytvořených při jeho ponoru v čase 3 min a na vzorcích odebraných z pozinkovaných řetězů pro dobu ponoru 4 min.

Výsledky analýzy povlaku vyrobeného na oceli 27MnSi5 v lázni Zn v tepl. 450 °C pro dobu ponoru 3 min. jsou znázorněny na obrázcích 11÷12. Bodovou mikroanalýzu provedeno v místech povlaku a je zobrazena na obrázku 11. Výsledky této analýzy jsou znázorněny na obrázku 12 a v tabulce 2. Na základě výsledků lze konstatovat, že v bodě 1 se nachází především Zn (92,1% váh.) a v menším stupni Fe (7,9 % váh.). V bodě 5 množství Zn klesá (88,1 % váh.), roste obsah Fe (11,9 % váh.). V jasném poli, označeném jako bod 2, byl zjištěn obsah Zn v množství 87,3 % váh. (Fe 12,7 % váh.), zase v tmavším bodě 3 Zn se nachází v množství 86,1 % váh. a Fe 13,9 % váh.

Tabulka 5 – Chemické složení ve vybraných mikrooblastech povlaku získaného na řetězu z oceli 23MnNiCrMo5-2 v lázni Zn o teplotě 450 °C (bod analýzy podle obr. 17)

| Prvek | Bod 1 | Bod 2 | Bod 3 | Bod 4 | ||||

| at. % | váh. % | at. % | váh. % | at. % | váh. % | at. % | váh. % | |

| Fe | 7,7 | 6,7 | 7,3 | 6,3 | 8,4 | 7,2 | 8,4 | 7,2 |

| Zn | 92,3 | 93,3 | 92,7 | 93,7 | 91,6 | 92,8 | 91,6 | 92,8 |

| Si | - | - | - | - | - | - | 0,4 | 0,2 |

| Prvek | Bod 5 | Bod 6 | Bod 7 | |||

| at. % | váh. % | at. % | váh. % | at. % | váh. % | |

| Fe | 7,1 | 6,1 | 4,8 | 4,1 | 0,6 | 0,6 |

| Zn | 92,9 | 93,9 | 95,2 | 95,9 | 99,4 | 99,4 |

Struktura zinkového povlaku získaného v teplotě 450 °C na řetězu z oceli 27MnSi5 tř. C je znázorněna na obrázku 15. Bodová mikroanalýza byla provedena v místech povlaku ukázaných na obrázku 15. Výsledky této analýzy znázorňuje obr. 16 a tabulka 4. Výsledky ukazují, že v bodě 1 se nachází nejméně zinku – 92,3 % váh. Je to bod nacházející se nejblíže povrchu zinkovaného předmětu, proto také obsah železa ve vrstvě povlaku je nejvyšší – 7,7 % váh. V bodě 2 a 3 je obdobný obsah Fe a Zn – příslušně průměrně 6,3 % váh. Fe a 93,7 % váh. Zn. V bodě 4 kromě železa a zinku, jejichž koncentrace je obdobná jako v bodech 2 a 3, se nachází také křemík – je to fáze Fe-Si, kde obsah Si obnáší 0,2 % váh. V bodě 6 se nachází méně zinku než v předchozím bodě – 92,9 % váh. Výsledky ukazují, že v bodě 7 (bod analýzy podle obr. 15) se nachází nejvíc zinku – 98,2 % váh. – je to vnější vrstva povlaku. Železo se nachází v bodě 7 v množství 1,8 %. V bodě 5, 8 a 9 se nachází kolem 94 % váh. Zn a kolem 6 % váh. Fe.Struktura zinkového povlaku získaného v teplotě 450 °C na oceli 23MnNiCrMo52 je znázorněna na obrázku 13. Bodová mikroanalýza byla provedena v místech povlaku ukázaných na obrázku 13. Výsledky této analýzy znázorňuje obrázek 14, a tabulka 3. Výsledky ukazují, že v bodě 1 se nachází nejvíc Zn (87,4 % váh.) a Fe (12,6% váh.). Analýza v bodě 5 vykázala, že tato vrstva obsahuje 85,2% váh. Zn a 14,8% váh. Fe. V bodě 2 a 3 se nachází postupně 81,5 % váh. Zn a 76,4 % váh. Fe, a Fe v množství postupně 18,5 % váh. a 23,6 % váh.

Na obrázku 17 je znázorněna struktura zinkového povlaku získaného v teplotě 450 °C na řetězu z oceli 23MnNiCrMo5-2 tř. C. Na tomto obrázku jsou zaznamenány body mikroanalýzy. Výsledky této analýzy jsou znázorněny na obrázku 18 a tabulce 5. Analýza umožnila zjistit, že v bodě 1 se nachází 6,7 % váh. Fe. Takové chemické složení ukazuje na přítomnost fáze ζ. Analýza provedena v oblasti 2 ukazuje na trochu nižší obsah železa – 6,3 % váh. Ukazuje to také na fázi ζ. Analýza oblastí 3 i 4 vykazuje obsah železa na úrovni 7.2 % váh. což také ukazuje fázi ζ. Analýza provedená v bodě 5 prokázala nižší obsah Fe, neboť 6,1 % váh., ačkoliv to nadále odpovídá fázi ζ. Analýza oblasti 6 uvádí obsah Fe v množství 4,1. Takové chemické složení ukazuje na směs fází η a ζ. Naproti tomu analýza oblasti 7 ukazuje na nejnižší obsah Fe, což je 0,6%, takže to může být fáze η s nevelkým množstvím oddělení fáze ζ.

REKAPITULACE

Výsledky rentgenové mikroanalýzy ve zkoumaných mikrooblastech někdy vykazují obsah vyskytujících se složkových prvků neodpovídající reálnému meznímu obsahu prvků v pozorovaných fázích, závisí to totiž od umístění prostorové struktury povlaku v okamžiku analýzy. Poloha jednotlivých intermetalických fází povlaku během analýzy může dovolovat tzv. „hrušce analýzy” pobírat údaje z jiných než viditelných na povrchu oblastí povlaku.

Struktura zinkového povlaku na materiálech před a po tepelném zpracování se zásadně neliší. Obdobně nevelké rozdíly vykazuje tloušťka těchto povlaků. Práce byla finančně podpořena Polským Ministerstvem Vědy a Vysokého Školství v rámci výzkumného projektu č. N R15 0108 10.

LITERATURA:

[1] Maaß Peter, Peißker Peter, Cynkowanie ogniowe, Agencja Wyd. „Placet”, Warszawa, 1998

[2] PN-EN ISO 1461, Powłoki cynkowe nanoszone na stal metodą zanurzeniową (cynkowanie jednostkowe). Wymagania i badania.

[3] Liberski Piotr, Tatarek Adam, Podolski Paweł, Kania Henryk, Badania kinetyki początkowego stadium powstawania zanurzeniowych powłok cynkowych na stopach żelaza z różną zawartością krzemu, Ochrona przed korozją 4/2007, s. 173–177

[4] ISO-610

[5] www.fasing.pl [19. 07. 2012]