Vývoj teplot žárově zinkovaných ocelových prvků během požáru

Rubrika: Povrchová ochrana

Požaduje-li se u ocelových konstrukcí požární odolnost 30 minut, je nutné zajistit pasivní protipožární ochranu. Za účelem optimalizace těchto nákladově velmi náročných opatření lze jako jednu z metod pro ověření využít stanovení kritické teploty dle DIN EN 1993-1-2. Pro tento účel jsou v Německu v rámci výzkumného programu financovaného ze státních prostředků zkoumány pozitivní účinky žárového zinkování na teplotní charakteristiky ocelových prvků vystavených požáru. Cílem je eliminovat nutnost provádění dodatečné pasivní protipožární ochrany pro splnění požadavku na požární odolnost 30 minut (R30).

EKONOMICKÝ ASPEKT

Vysoké náklady na pasivní protipožární opatření, například intumescentní nátěry, jsou velkou ekonomickou nevýhodou ocelových a kompozitních konstrukcí v porovnání s jednoduchými betonovými konstrukcemi. Žárové zinkování je ekonomickým a velmi účinným způsobem, jak trvale chránit ocelové prvky před korozí. Využívá se úspěšně již několik dekád především u ocelových konstrukcí budov, avšak v poslední době také u ocelových konstrukcí mostů.

Dle Schaumanna (2004) splňuje požadavek R30 asi 42 % kancelářských budov v Německu. Celkový trh v Německu tak představuje asi 2,5 mil. m2 ročně. Pokud by žárové zinkování mohlo přispět k vyšší požární odolnosti nechráněných ocelových prvků, znamenalo by to významnou ekonomickou výhodu.

CHOVÁNÍ STAVEBNÍCH MATERIÁLŮ V OHNI

Ačkoliv jsou ocel a beton nehořlavé materiály, dochází se zvyšující se teplotou ke změně jejich charakteristik. Již při dosažení teploty asi 100 °C dochází k poklesu modulu pružnosti oceli. Při teplotách kolem 400 °C se snižuje mez tažnosti oceli. Beton ztrácí svou pevnost dokonce při výrazně nižších teplotách, ovšem vzhledem k vyšší tepelné vodivosti oceli se ocelové konstrukce zase zahřívají podstatně rychleji, než ty betonové.

Chování stavebních materiálů a prvků (např. stěn, sloupů apod.) v ohni vychází z jejich požární odolnosti. Požární odolnost znamená, že materiály si musí po předepsanou dobu požáru udržet určité charakteristiky. Několik kritérií stanoví norma DIN 13501-2. Z hlediska nosných prvků jsou klíčové následující tři kritéria:

- R – Únosnost a stabilita (doba, po kterou jsou stavební prvky schopné nést své projektované zatížení)

- E – Kritérium celistvosti (doba, po kterou si stavební prvky zachovají svou celistvost navzdory působení plamenů a/nebo horkých plynů v průběhu požáru)

- I – Izolační schopnost (doba, za kterou dojde k zvýšení teploty také na druhé straně stavebního prvku)

MECHANISMY PŘENOSU TEPLA

Výměna tepelné energie mezi různými systémy závisí vždy na jejich teplotě a také na vlastnostech přenosového média.

V případě požáru se teplo šíří třemi mechanismy: vedením (kondukce), prouděním (konvekce) a zářením (radiace). Vedení tepla závisí na molekulární aktivitě – jedná se vlastně o tok energie bez přenosu částic (například přenos tepla v pevném tělesu). Druhým mechanismem je proudění. V tomto případě se teplo šíří tokem, respektive přenosem částic v médiu (kapalina, plyn apod.). Třetím mechanismem je elektromagnetické záření, které je pro účely tohoto výzkumu nejdůležitějším mechanismem.

Při elektromagnetickém záření dochází k přenosu energie záření vlnami spojeného elektrického a magnetického pole. Jedním z druhů elektromagnetického záření je viditelné světlo. Další podoby, které jsou pro lidské oko neviditelné, jsou rádiové vlny, infračervené paprsky nebo rentgenové paprsky. Na rozdíl od například zvukových vln, elektromagnetické vlny nevyžadují k šíření žádné médium. Ve vakuu se šíří nezávisle na jejich frekvenci rychlostí světla. Jsou-li v nějakém médium, jejich rychlost klesá.

POŽÁRNÍ SCÉNÁŘ & KŘIVKA DLE ISO

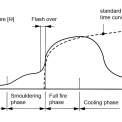

Rozvoj požáru je znázorněn na obrázku 1. Horizontální osa představuje různé fáze požáru, zatímco vertikální osa představuje teplotu. Na začátku požáru je fáze zapálení

a doutnání. Následuje celkové vzplanutí a úplný rozvoj požáru, který je doprovázen zvýšením teploty. Poté přichází fáze ochlazení, kdy požár ustupuje. Intenzita a trvání každé fáze se vždy velmi výrazně liší a závisí na celé řadě ovlivňujících faktorů, jako jsou typ, množství a rozmístění požární (tzv. kalorické) zátěže v místnosti, podmínky ventilace, ale také velikost a teplotní chování samotné stavby.

Jako nominální křivku jsme pro zjednodušení, sjednocení a možnost porovnávat chování stavebních materiálů a komponentů během požáru zvolili normovou teplotní/časovou křivku dle ISO 834 (viz Obrázek 1), představující model plně rozvinutého požáru v odděleném úseku. Samotná křivka začíná ještě před fází úplného rozvoje požáru. Teplota pak během několika minut rapidně roste (viz Tabulka 1).

Tabulka 1 – Vývoj teplot (ISO 834)

| Doba [min] | 0 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 |

| Teplota [C°] | 20 | 678 | 781 | 842 | 885 | 918 | 945 | 968 | 988 | 1006 |

NAVRHOVÁNÍ OCELOVÝCH KONSTRUKCÍ NA ÚČINKY POŽÁRU DLE EUROKÓDŮ – JEDNODUCHÉ VÝPOČETNÍ MODELY

Základní požadavky na stavební konstrukce v Evropě udávají tzv. Eurokódy. Například Eurokódy EN 1993-1-2 a EN 1994-1-4 se zabývají navrhováním ocelových a kompozitních ocelobetonových konstrukcí na účinky požáru. Nejnižší požadované kritérium únosnosti a stability v Evropě je R30 (dle DIN EN 13501). To znamená, že konstrukce musí při požáru odolávat nejméně 30 minut.

Různé části Eurokódů, které se věnují požární odolnosti stavebních konstrukcí, uvádí tři úrovně, které jsou k dispozici k ověření splnění kritéria R (únosnost a stabilita) stavebního prvku. Druhou úroveň tvoří jednoduchý výpočetní model, nabízející dva různé způsoby, jak splnění kritéria R prokázat.

První možností je navrhnout stavební konstrukci na základě únosnosti a stability. Jedná se o obvyklý přístup dle Eurokódů, který se využívá při teplotě okolního prostředí. Návrhová hodnota rozhodných parametrů únosnosti a stability nesmí během požáru za žádných okolností překročit odpovídající normovou hodnotu únosnosti a stability ocelových prvků při požáru.

Alternativně lze prokázat, že teplota oceli nepřekročí kritickou teplotu, kterou je teplota v ocelovém prvku za stavu, kdy pevnost nebo tuhost oceli klesla natolik, že byl dosažen limitní stav.

Za předpokladu rovnoměrného rozložení teploty po průřezu je možné přírůstek teploty Δθa,t v nechráněném ocelovém prvku během časového intervalu Δt stanovit pomocí následujícího vzorce dle Eurokódu:.jpg)

Na jedné straně je ohřev silně ovlivněn součinitelem průřezu (hodnota AM/V) a na druhé straně hodnotou čistého tepelného toku. Jak bylo uvedeno, ohřev nechráněných ocelových prvků v ohni závisí na přestupu tepla prouděním a sáláním. To vyjadřuje vzorec pro výpočet tepelného toku hnet:.jpg)

Na základě analýzy posledních dvou rovnic (3) a (4) lze konstatovat, že přestup tepla sáláním dominuje v případě velkého rozdílu mezi teplotou plynů a ocelového prvku. Je-li tento rozdíl malý, dominuje naopak přestup tepla prouděním. Jak vidíme, emisivita plamenů εf a především povrchová emisivita prvku εm jsou důležitými proměnnými s velkým vlivem na sálavou část tepelného toku.

Část εf . εm ve výše uvedené rovnici je zjednodušením. Celé znění je následující:

![]()

Vzhledem k hypotéze dle Eurokódu, že , což by znamenalo, že požární úsek se chová jako ideální černé těleso vyzařující teplo, není při použití této konstanty výsledek jakkoliv ovlivněn. Lze tedy konstatovat, že čistý tepelný tok závisí především na emisivitě povrchu. Ideální černé těleso je samozřejmě fyzikální idealizací – skutečné materiály emitují nebo absorbují energii v menší míře, než černé těleso. Proto se označují jako šedé těleso.

VÝVOJ TEPLOT U ŽÁROVĚ ZINKOVANÝCH OCELOVÝCH PRVKŮ

Tepelný tok ze sálání závisí na hemisférické emisivitě stavebních prvků. Čím menší je emisivita povrchu, tím pomalejší je růst teplot při požáru. Žárové zinkování pomáhá zlepšit toto chování ovlivněním vývoje zahřívání menší emisivitou ocelového prvku.

Čím větší je rozdíl mezi teplotou požáru a teplotou prvku, tím větší je vliv emisivity (viz rovnice 4). Proto je na začátku požáru vliv emisivity na ohřev ocelového prvku větší a zřetelněji se uplatní u prvků s menším součinitelem průřezu (hodnota AM/V). V pozdějších fázích požáru a v případě prvků s vyššími hodnotami AM/V jsou prvky zahřívány především prouděním a vliv povrchové emisivity prvku je tak méně významný. U prvků s požadavkem R30 a menší hodnotou AM/V je tedy zajímavé, když nižší hodnota povrchové emisivity může nabídnout pro účely navrhování stavebních prvků na účinky požáru určité výhody.

Sálání kovových povrchů je založeno na atomických a molekulárních vibracích, v závislosti na chemickém složení, při menších tloušťkách vrstvy od 0 do 10–10 m (Sala 1986). Sálání žárově zinkovaných povrchů tak zajišťuje téměř výhradně samotná zinková vrstva o síle 50 až 200–6 m.

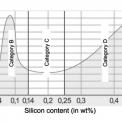

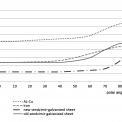

Emisivita závisí na několika charakteristikách povrchu, v rozhodující míře pak na chemickém složení, hrubosti, ale také stupni oxidace. Tato proměnná je také závislá na teplotě. S ohledem na tuto skutečnost je třeba testovat různé žárově zinkované povrchy (např. kategorie A, B & D dle normy EN ISO 14173-2 – viz Obrázek 2) za různých klimatických podmínek, aby bylo možné získat realistické údaje o emisivitě těchto povrchů.

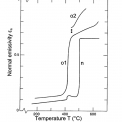

V literatuře lze najít jen velmi málo informací. Elich&Hamerlinck (1990) uvádí ve své publikaci, že emisivita žárově zinkovaných ocelových plechů při teplotách mezi 400 °C a 450 °C je asi 0,1 – 0,2. Na Obrázku 3 je jasně znázorněn vliv oxidace a tavení zinkové vrstvy – tyto jevy vedou k výraznému zvýšení emisivity. Při vyšších teplotách není nicméně žádný rozdíl mezi emisivitou žárově zinkovaných nebo jiných ocelových povrchů.

Následující Tabulka 2 srovnává maximální možný stupeň využitelnosti pozinkovaných a nepozinkovaných ocelových prvků zakrytých betonovou deskou po vystavení účinkům ohně po dobu 30 vteřin. Barvy ilustrují pozitivní vliv, který Elich&Hamerlinck přisuzují v závislosti na součiniteli průřezu: zelená: požadavek R30 je splněn; žlutá: jsou nezbytná další opatření (tj. nižší míra využitelnosti ocelového prvku); bílá u prvků s vysokou hodnotou AM/V, které jsou typické u druhotných nosníků kompozitních konstrukcí, je vliv povrchové emisivity mnohem menší a jen těžko lze očekávat nějaký pozitivní vliv na požární odolnost. Nicméně, díky membránovému efektu kompozitních desek, tyto prvky mohou v každém případě zůstat nechráněné.

Tabulka 2 – Srovnání maximálního možného stupně využitelnosti u pozinkovaných a nepozinkovaných ocelových prvků zakrytých betonovou deskou po 30 minutách požáru

| Profily | [Am/V]b | [Am/V]b |

θa,zinc |

θa,blank 30 min |

Δθa | μ0,zinc | μ0,blank | k = 0,7 | k = 0,7 |

| (var. ε) | ε nach EC 3-1-2 |

μ0,zinv / 0,7 | μ0,blank / 0,7 | ||||||

| HEM 200, HEM 700 | 45-50 | 47,5 | 387 | 654 | 267 | 0,99 | 0,32 | 1,41 | 0,46 |

| HEB 450, HEB 700, HEM 1000 | 51-55 | 52,5 | 413 | 678 | 265 | 0,97 | 0,27 | 1,38 | 0,39 |

| HEB 300, HEB 320, HEB 600, HEB 650, HEB 800, HEB 1000 |

56-60 | 57,5 | 476 | 697 | 221 | 0,86 | 0,24 | 1,23 | 0,34 |

| HEA 500, HEA 600, HEA 700, HEA 900, HEB 280, HEM 120 |

61-65 | 62,5 | 543 | 712 | 169 | 0,64 | 0,22 | 0,91 | 0,31 |

| HEA 360, HEA 450, HEA 1000 | 66-70 | 67,5 | 597 | 723 | 126 | 0,46 | 0,20 | 0,66 | 0,29 |

| HEA 320, HEB 220 | 71-75 | 72,5 | 641 | 730 | 89 | 0,35 | 0,19 | 0,50 | 0,28 |

| HEA 300, HEB 200 | 76-80 | 77,5 | 675 | 734 | 59 | 0,28 | 0,19 | 0,40 | 0,27 |

| HEA 280, HEB 180 | 81-85 | 82,5 | 701 | 737 | 36 | 0,23 | 0,18 | 0,34 | 0,26 |

| HEA 260, HEB 160 | 86-90 | 87,5 | 719 | 740 | 21 | 0,21 | 0,18 | 0,30 | 0,26 |

| IPE 600, HEA 240 | 91-95 | 92,5 | 730 | 745 | 15 | 0,19 | 0,18 | 0,28 | 0,25 |

| IPE 550, HEA 220, HEB 140 | 96-100 | 97,5 | 735 | 750 | 15 | 0,19 | 0,17 | 0,27 | 0,24 |

| IPE 450, HEA 200 | 101-110 | 105 | 742 | 760 | 18 | 0,18 | 0,16 | 0,26 | 0,23 |

| IPE 400, HEA 180, HEB 100 | 111-120 | 115 | 759 | 772 | 13 | 0,16 | 0,15 | 0,23 | 0,21 |

| IPE 360, HEA 140 | 121-130 | 125 | 777 | 784 | 7 | 0,14 | 0,14 | 0,20 | 0,19 |

| IPE 300, IPE 330, HEA 120 | 131-140 | 135 | 792 | 794 | 2 | 0,13 | 0,13 | 0,18 | 0,18 |

| IPE 270 bis IPE 120 | 141-150 | 145 | 804 | 802 | -2 | 0,12 | 0,12 | 0,17 | 0,17 |

PŘEDBĚŽNÉ TESTY TESTY VÝVOJE TEPLOTY

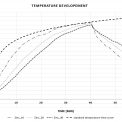

Před zahájením obsáhlejšího průzkumu byly provedeny předběžné testy, které si kladly za cíl změřit vývoj teplot u různých vzorků během požáru na základě křivky požáru dle ISO 834. Tyto předběžné testy, stejně jako následné komplexní testy, se uskutečnily ve zkušební laboratoři protipožární ochrany Technické univerzity v Mnichově. První zkušební vzorek – v tomto případě malé ocelové desky různých povrchů (korodovaný povrch, žárově zinkovaný povrch, neupravený povrch) a různých hodnot AM/V, které byly připevněny do horní části zkušební pece. Během požárního testu byla měřena teplota desek termočlánky připevněnými ke zkušebním vzorkům. Teplota v peci byla měřena pomocí tzv. deskových termočlánků.

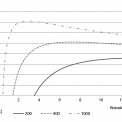

Diagram (Obrázek 5) ukazuje na jedné straně normovou teplotní/časovou křivku (tmavě modrá přerušovaná čára) a tedy i teplotu plynů v peci, a na druhé straně naměřené teploty různých pozinkovaných vzorků. Z diagramu je dále zřejmý zásadní vliv různých hodnot AM/V. Například rozdíl mezi 20 mm silnou deskou (oranžová, “Zinc_20”; AM/V = 113 [1/m]) a 30 mm silnou deskou (červená, “Zinc_30”; AM/V = 80 [1/m]) je po 20 minutách kolem 100 °C. Po 40 minutách byl požár zastaven, neboť předpokladem výzkumu bylo pouze ověření splnění požadavku R30.

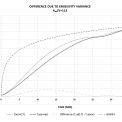

Emisivita vzorků použitých pro předběžný test byla zjištěna retroaktivním způsobem. U vzorku s hodnotou AM/V kolem 113 (tloušťka 20 mm) byla hodnota relativně vysoká (bílá barva v Tabulce 1) – modrá křivka (εm,20) na Obrázku 6. Stanovená emisivita se v průběhu rozvoje ohně pohybuje mezi 0,38 a 0,77. Především na začátku požáru je menší, než konstantní červená čára, která představuje emisivitu stanovenou příslušným Eurokódem.

Přepočítaný vývoj teploty (“T,a (ε = var)” na Obrázku 7) byl následně porovnán s křivkou dle Eurokódu s konstantní emisivitou ε = 0,7 (“T,a (ε = 0,7)” na Obrázku 7). Rozdíl dvou vypočítaných vývojů teploty je téměř 100 °C po 13 minutách požáru, ale z důvodu vysoké hodnoty AM/V se křivky v dalším průběhu vzájemně přibližují.

BUDOUCÍ TESTY – EXPERIMENTY PRO STANOVENÍ EMISIVITY V ZÁVISLOSTI NA TEPLOTĚ

K získání dostatečných dat pro definování různých emisivit pozinkovaných ocelových prvků je třeba nejprve pomocí testů a zkoušek menšího rozsahu stanovit hemisférickou emisivitu závislou na teplotě. Měření hemisférické emisivity musí proto zohlednit závislost emisivity na vlnové délce, polárním úhlu a teplotě.

Vzorky jsou proto vybaveny termočlánky, aby bylo možné ověřit teplotu na jejich povrchu. Navíc byly použity dva pyrometry ke změření teploty a stanovení emisivity. S úhlovou respektive směrovou závislostí emisivity (Obrázek 9), musí být k zajištění přesného měření orientované emisivity pokryto rozpětí alespoň π/3 (–60°) až π/3 (60°). Pro tento účel jsou vzorky připevněny na otočnou desku, jejíž pohyb bude přesně řízen krokovým motorem. Dva pyrometry jsou na konstrukci připevněny v předem určeném odstupu - měření bude probíhat při příslušné vlnové délce v rozmezí od λ = 1 μm do λ = 5 μm.

V případě těchto testů menšího rozsahu je ohřev zajištěn ze zadní strany vzorku, aby bylo možné provádět na čelní straně měření bez jakýchkoliv komplikací. Pro účely testu jsou uvažovány dvě různé varianty pece. První variantou je upravená muflová pec a druhou variantou je pec vlastní výroby s cívkou obloženou izolačními deskami. Uvažovaný rozsah teplot je 20 °C až asi 850 °C. Se změnou teploty prvku je spojena také změna emisivity. Změřením teploty za pomoci infračervených čidel a porovnáním těchto měření s teplotami naměřenými termočlánky na samotném zkušebním vzorku je možné stanovit cílovou emisivitu.

Výhodou těchto testů menšího rozsahu je na jedné straně skutečnost, že během stanovení povrchové emisivity umožní testy vyloučit vliv přestupu tepla prouděním. Eliminuje se tak vliv emisivity požárního úseku. Testy také vyloučí efekt stínu u některých typů řezů/vzorků.

Po testech menšího rozsahu bude experimentálně zkoumáno (v rámci tří větších testů v laboratoři protipožární ochrany) teplotní chování pozinkovaných a nepozinkovaných ocelových prvků dle podmínek scénáře požáru podle ISO. Cílem bude zahrnout také účinky přestupu tepla prouděním a ověřit výsledky testů menšího rozsahu za podmínek, které se více blíží reálnému požáru. Během požárních testů se měří také teploty stěn a stropů (vedle měření teplot v oblasti požáru), aby bylo možné při vyhodnocování výsledků testů zohlednit také sálání z těchto zdrojů.

LITERATURA:

[1] Deutsches Institut für Normung e.V. (2010) DIN EN 1993-1-2: Eurocode 3: Bemessung und Konstruktion von Stahlbauten – Teil 1-2: Allgemeine Regeln – Tragwerksbemessung für den Brandfall

[2] Deutsches Institut für Normung e.V. (2010) DIN EN 1994-1-2: Eurocode 4: Bemessung und Konstruktion von Verbund-tragwerken aus Stahl und Beton – Teil 1-2: Allgemeine Regeln – Bemessung für den Brandfall

[3] Deutsches Institut für Normung e.V.(2010) DIN EN ISO 14713-2: Zinküberzüge – Leitfäden und Empfehlungen zum Schutz von Eisen- und Stahlkonstruktionen vor Korrosion – Teil 2: Feuerverzinken

[4] Elich, J.J.P. &Hamerlinck, A.F. (1990) Thermal Properties of Galvanized Steel and its Importance in Enclosure Fire Scenarios, Fire Safety Journal 16

[5] Institut Feuerverzinken(2015) ARBEITSBLAETTER FEUERVERZINKEN – B.2 Werkstoff Stahl

[6] ISO International Organization for Standardization (1999) ISO 834 Fire-resistance tests – Elements of building construction

[7] Mensinger, M. & Stadler, M. (2009) Aktualisierte Diagramme zur Bemessung von Stahlkonstruktionen für den Brandfall nach Eurocode 3

[8] Polifke W. &Kopitz J. (2009) Wärmeübertragung: Grundlagen, analytische und numerische Methoden

[9] Sala, A. (1986) Radiant Properties of Materials

[10] Schaumann, P. (2004) AiF Nr. 13011 BG: Entwicklung und Anwendung von Planungssoftware zur brandschutztechnischen Optimierung von Stahlgeschossbauten