Svařování a dělení

Svařování a dělení  Výroba velkoprůměrového potrubí pro transport kyselých plynů z pohledu technologie sváření

Výroba velkoprůměrového potrubí pro transport kyselých plynů z pohledu technologie svářeníVýroba velkoprůměrového potrubí pro transport kyselých plynů z pohledu technologie sváření

Rubrika: Svařování a dělení

Za uplynulých deset let došlo k odkrytí nových obrovských ložisek kyselých plynů. S tím je spojen enormní nárůst těžby a využívání těchto plynů obsahujících sirovodík, které jsou nejen jedovaté, ale současně i velmi agresivní. Vysoká agresivita tohoto média způsobuje korozi a křehnutí materiálů – z tohoto důvodu klade výstavba zařízení, v nichž jsou kyselé plyny využívány, vysoké nároky na technologii sváření potrubních systémů. Na základě těchto skutečností chceme v našem příspěvku informovat o několika projektech na využití kyselých plynů, v jejichž rámci bylo vyrobeno a dodáno podélně svařované velkoprůměrové potrubí v celkovém objemu 700.000 t ocelových plechů v kvalitě X65 mod., s tloušťkou potrubních stěn 19,05 mm a 25,4 mm.

Z těchto údajů lze odvodit, že zhotovování svarů bylo spojeno s vysokými nároky na celkový výkon. V odborných kruzích je dostatečně známo, že mezi různými způsoby obloukového svařování zaručuje technologie svařování pod tavidlem optimální výkon a současně i vysokou kvalitu výsledného spoje. Kromě toho je známo, že nejvyšší houževnatosti feritického svarového kovu se dosahuje použitím vysoce bazických tavidel v několika vrstvách. Je-li však z ekonomického hlediska požadována technologie oboustranného svařování, nedochází kvůli následné svarové housence k popuštění, které je nezbytné pro rekrystalizaci. Z tohoto důvodu je omezeno použití standardních masivních elektrod. Pro odstranění tohoto problému byly pro potřeby tandemového svařování pod tavidlem s více dráty vyvinuty mikrolegované plněné dráty, které byly odzkoušeny v několika závodech.

PODMÍNKY POUŽÍVÁNÍ PLNĚNÝCH ELEKTROD PRO SVAŘOVÁNÍ POD TAVIDLEM

Koncem 60. let pokročil vývoj plněných elektrod určených pro používání v těžkém průmyslu do takové míry, že se tyto elektrody začaly vyrábět ve velkém. Z počátku se sice větší šance dávaly svařování pod ochranným plynem, což zní nepochopitelně, jestliže si uvědomíme, že tehdejší metody výroby svařovacích drátů byly co do rozměrů těchto drátů málo dokonalé. Analogicky k tyčové elektrodě se prováděly různé pokusy, jejichž cílem bylo přenést jednoznačné výhody strusky i na techniku svařování v ochranné atmosféře. Díky lepší kvalitě výsledného svaru zaznamenala plněná elektroda v oblasti svařování pod ochrannou atmosférou skutečně největší úspěchy.

Na první pohled se zdá, že struska, která při svařování pod tavidlem vzniká, je plnohodnotnou náhradou za plněné elektrody, které jsou kvůli náročnějšímu výrobnímu procesu v porovnání s masivními elektrodami dražší. Důvodem pro používání plněných drátů při svařování pod tavidlem je výsledná kvalita svařovaného spoje. Nové možnosti, jak upravit chemické složení plnícího prášku přesně podle požadavků, otevřelo technologii svařování pod tavidlem s plněnými dráty dveře dokořán. Kromě toho lze každou technicky relevantní slitinu vyrábět i v malých sériích. V současnosti existuje více než 50 druhů plněných drátů, kterých se používá pro svařování pod tavidlem [1].

Vedle standardních typů plněných elektrod používaných pro vícevrstvé svařování hrají velkou roli zejména mikrolegované plněné elektrody. Dokonce i při svařování v jedné vrstvě nebo oboustranného svařování, lze i s několika svařovacími dráty dosáhnout kvalitního svaru, jehož hodnoty houževnatosti splňují požadavky i při –51 °C. Tohoto výsledku se dosahuje díky efektu nukleace mikrolegovaných materiálů, kterým se potlačí tvorba podeutektoidního feritu. Austenit se přemění na jehlicový, jemnozrnný ferit (acicular ferrite), a právě tato struktura zaručuje vysokou houževnatost svarového kovu i bez rekrystalizace. Struskotvorné látky v náplni elektrody ovlivňují pozitivním způsobem přenos svarového kovu. A k tomu přistupuje, že se použitím plněných elektrod dosahuje lepšího smáčení i chování materiálu při odtavování, ale i celkového odtavovacího výkonu, což podstatně zvyšuje rychlost svařování, to za srovnatelných pracovních podmínek.

POŽADAVKY NA ZÁKLADNÍ MATERIÁL A SVAROVÝ SPOJ

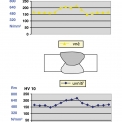

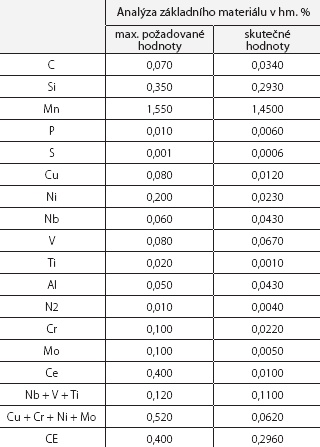

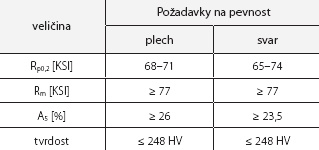

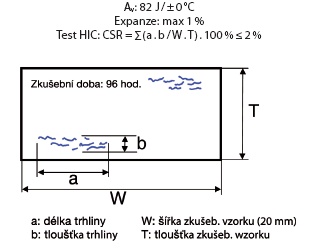

Tabulka na obr. 1 zachycuje nejdůležitější kritéria a požadavky kladené na ocel a potrubí. Požadované hodnoty pevnosti odpovídají běžné praxi v oblasti kyselých plynů. Za zmínku však stojí extrémně nízký obsah síry < 10 ppm u hotového kusu. Z tohoto důvodu se zadavatel i výrobce materiálů pro potrubí dohodli na tavbách upravených s pomocí CaSi za vyloučení plynů pomocí vakua. Pro hodnotu narázové práce byly požadovány hodnoty 82 J/0 °C a 27 J/–51 °C. Téměř stejné požadavky musí splňovat i tepelně ovlivněná zóna (HAZ). Při testu HIC (Hydrogen Induced Cracking), difůzním vodíkem indukované trhliny podle Nace TM 0284-87 byly navíc zkušební podmínky zpřísněny přidáním roztoku 5% kyseliny octové. Kritérium CSR (Crack Sensitivity Ratio), které bylo rovněž nutno splnit, bylo specifikováno hodnotou 2 %. Zkouška se prováděla jak na zkušebních svarech (s originálním plechem), tak i na vzorcích odebraných z potrubí. Při této zkoušce byl zkušební vzorek o velikosti 100 mm rozdělen na tři stejné kusy. Svar s přechodovými zónami ZM-TOZse nacházel uprostřed. Speciálním požadavkem byla zkouška mechanických kvalit spoje po expanzi. Splnění požadovaných hodnot mělo být prokázáno při 1% přetvoření za studena.

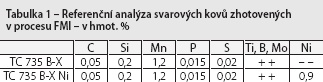

PROCES FMI – FLUX CORED MICRO INJECTION

Za účelem zvýšení svařovacího výkonu se již dlouhou dobu používá tandemové svařování s dvojitým drátem. Všude tam, kde se na houževnatost spoje nekladou žádné zvláštní požadavky, lze použít masivní drátové elektrody. Pokud se však z kvalitativních důvodů požaduje osazení všech svařovacích hlav plněnými elektrodami, znamená to současně i prudký nárůst výrobních nákladů. Tyto náklady lze snížit naočkováním svarové lázně sestávající z několika svarových drátů jedním plněným drátem (stejně jako v pánvové metalurgii). To znamená, že se v procesu FMI při svařování s více dráty použije jeden „přelegovaný“ plněný drát a u ostatních svařovacích hlav pak nízkolegované plné svařovací dráty. Chemické složení svarových kovů zhotovených v procesu FMI pod téměř neutrálním, bazickým aglomerovaným tavidlem je uvedeno v tabulce 1.

U plněných elektrod TC 735 B-X se jedná o bazické typy elektrod mikrolegované Ti-B, které byly v představeném případě použity s průměrem 4,0 mm. Poslední číslice označuje počet celkově přiváděných drátových elektrod. Obr. 2 znázorňuje uspořádání tandemu se 4 svařovacími hlavami tak, jak bylo převážně použito v tomto případě. Plněná elektroda s legurami a mikrolegurami se nachází vždy uprostřed. Na základě testů se ukázalo, že homogenita svarového kovu není při umístění plněného drátu na prvním nebo posledním místě v případě použití více než dvou svařovacích hlav uspokojující. Zpravidla je první svařovací hlava osazená plným drátem napájena stejnosměrným proudem (+ pól na drátu). Ostatní svařovací hlavy jsou napájeny střídavým proudem. Za podmínky, že svařování v procesu FMI, kdy plněná elektroda směřuje do již probíhající tavné lázni, by vzdálenost mezi dvěma svařovacími dráty měla být 20 až 30 mm.

CE = C + Mn/6 + (Cr + Mo + V) + (Cu + Ni)/15

Obr. 1 – Kritéria a požadavky

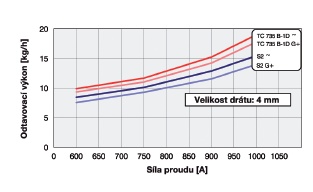

Obr. 3 znázorňuje výkon při odtavování v závislosti na velikosti a druhu proudu a na druhu drátu. Kvůli vyšší hustotě proudu je u plněné elektrody tento výkon vždy vyšší. Kromě toho lze konstatovat, že při použití střídavého proudu je výkon při odtavování v průměru o 1 kg/hod. vyšší. Z obr. 2 vyplývá, že v procesu FMI se 4 dráty lze v závislosti na proudovém zatížení dosahovat odtavovacích výkonů > 50 kg/hod.

Obr. 3 – Výkon při odtavování v závislosti na velikosti a druhu proudu a na druhu drátu

SVAŘOVÁNÍ POTRUBÍ TECHNIKOU OBOUSTRANNÉHO SVAŘOVÁNÍ

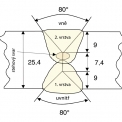

Způsob oboustranného svařování lze u I-spojů použít až do tloušťky plechu cca 15 mm. Při těchto tloušťkách se musí v závislosti na požadované vrubové houževnatosti rozhodnout pro každý případ zvlášť, je-li zapotřebí svarový úkos pro provedení sváru. Praxe ukazuje, že vzrůstající podíl mikrolegur ve svaru a tím i nižší promísení zlepšuje výslednou houževnatost. Úhel rozevření svarového úkosu je v závislosti na tloušťce stěny zpravidla 60–80 °. Pro přípravu spoje se hodí symetrické i nesymetrické oboustranné Y sváry. V závislosti na zvolené technologii se vytvoří tzv. péro o síle 7 mm. Plechy se tvarují za studena nejdříve do tvaru U a poté do kruhového průřezu (za použití lisů a tříválcových zakružovaček) a pak se zvenku svaří stehem v ochranné atmosféře. Tím se vedle fixace dosáhne i vyšší ochrany svařovací lázně. Poté se vytvoří svar na vnitřní straně. Na závěr se trubka přesune ke stanici pro svařování zvenku, kde se spoj dokončí z druhé strany. Obr. 4 ukazuje svařovací automat se 4 svařovacími hlavami pro vnitřní a vnější svařování, u něhož je v procesu FMI osazen druhý svařovací hořák osazen jedním plněným drátem.

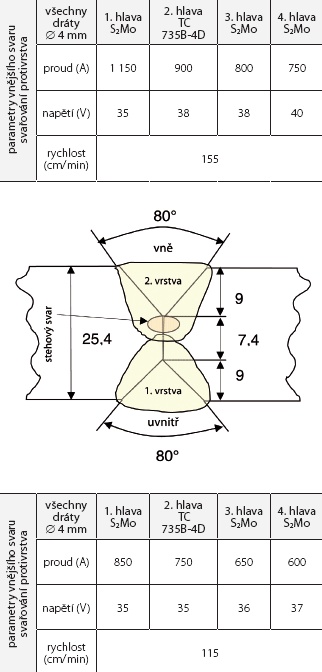

Obr. 5 – Parametry procesu FMI pro tloušťku plechu 25,4 mm

Tento závod na výrobu potrubí je vybaven 5 stanicemi pro vnitřní a 4 stanicemi pro vnější svařování. Každá stanice má 4 svařovací hlavy, přičemž se u každé stanice počítá s možností rozšíření na 5 drátový tandem (obr. 4 uprostřed). Specifické hodnoty tohoto procesu jsou na obr. 5 na příkladě plechů v kvalitě X65 a tloušťce 25,4 mm. Aby se zamezilo porušení tavné lázně, musí se intenzita proudu pro oboustranného svařování obvykle nastavit poněkud nižší. Pro optimální vzhled výsledného svaru je na poslední svařovací hlavě nastaveno napětí o 3–4 V vyšší.

VYHODNOCENÍ VÝSLEDKŮ DOSAŽENÝCH PŘI SCHVÁLENÉM SVAŘOVÁNÍ A SVAŘOVÁNÍ VE VÝROBĚ

Poté, co zkušební svary realizované v rámci projektových zakázek AD a SP v Golfském zálivu obstály bez výhrad v testu HIC, byla zahájena výroba plněných drátů (25 šarží) pro celkem 62.000 trubek. Navíc bylo z každé šarže testováno i spojení originálních plechů X65 Mod za výrobních podmínek. Proces FMI byl tak realizován v kombinaci s S2Mo. Pro potřeby projektu zahrnujícího 650 km potrubí se v několika fázích vyrobilo 685.000 tun ocele, kterou zákazník přebíral jen po splnění všech kritérií uvedených na obr. 1.

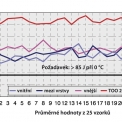

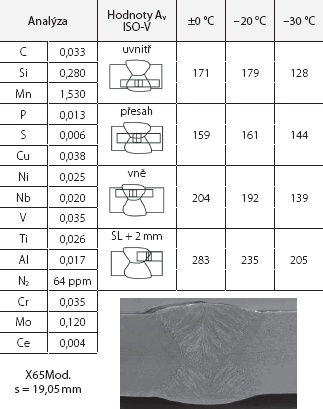

Zkouška svarů prokázala jak v analýze, tak i u mechanických hodnot dosažení výsledků, které ve všech směrech předčily požadavky. Na obr. 6 je uveden příklad dílčí dokumentace k této náročné proceduře, která se sestavovala pro plechy s tloušťkou 19,05 mm. Z porovnání nárazové práce vyplývá, že náchylnost na vnesené teplo, která je typická pro mikrolegované svařovací materiály, se projevuje i v tomto případě. Vlivem vneseného tepla následujících vrstev a s tím souvisejícího křehnutí materiálu jsou hodnoty KCV u první strany nižší než u strany druhé. Tento rozdíl je však v poměru k absolutním hodnotám velmi malý, takže použití tohoto postupu lze doporučit i pro vícevrstvé svařování. Důvodem je, že v minulosti byly podobné přísady dolegovány materiálem Cr nebo Mo jen do hodnoty max. 0,4 %. Proto lze důvodně předpokládat, že tepelná odolnost není způsobena jen použitím Cr/Mo, ale i optimalizací obsahu Ti-B a metalografickou čistotou plnícího prášku i pláště plněné elektrody.

Obr. 6 – Výsledky zkoušení spoje

Na obr. 7 je statistické vyhodnocení houževnatosti spojů z 25 šarží drátu. Porovnáním těchto hodnot s původními požadavky zjistíme, že proces FMI má ještě velké rezervy. Hodnoty KCV uváděné v obr. 6 a obr. 7 jsou střední hodnoty tří vzorků, které byly odebrány z každé kontrolní zóny. Pro doplnění je na obr. 8 zachycen průběh tvrdosti spojů v hloubce 2 mm pod povrchem.

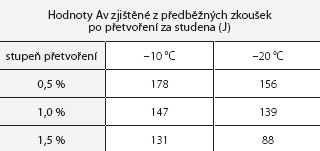

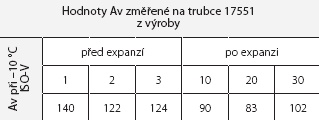

Pro porovnání pevností byly do tohoto diagramu navíc zaneseny i hodnoty Rm. Lze konstatovat, že HAZ (tepelně ovlivněná zóna) nevykazuje špičky ani pokles tvrdosti. Nejvyšší tvrdost byla zjištěna ve svaru, ale zůstává v průměru o 30 HV10 pod max. hodnotou. Výroba vyžadovala samozřejmě co nejpřesnější informace o tom, jaký vliv bude mít přetváření za studena z expanze na přetváření svaru. Na základě předběžných zkoušek byla simulována expanze 0,5 %, 1,0 % a 1,5 % (obr. 9). Měření se provádělo při –10 °C a –20 °C. Výsledky těchto měření potvrzují, že k významnějšímu úbytku rázové práce dochází až při 1,5 % přetvoření. Při teplotě –20 °C je rozdíl skoro 50 %. Hodnoty získané přímo z výroby naznačují, že stupeň expanze je pravděpodobně o něco větší než 1 %. Kontrola provedená přímo namístě potvrdila, že tyto výsledky souhlasí. Při zkouškách trubek se navíc zkoumaly i účinky po výdrži na teplotě při 250 °C/2 hod. Na základě všech těchto výsledků lze odvodit, že ani v tak vlhkém prostředí nehrozí v souvislosti s expanzí žádné zvýšené nebezpečí zkřehnutí vlivem působení vodíku.

SHRNUTÍ

Výstavba dálkových potrubí vyžaduje obecně, a v případě potrubí určených k transportu kyselých plynů zvlášť, větší tloušťky stěn potrubí, které se musí svařovat jako oboustranné svařování. To znamená, že u silnostěnných trubek hrozí v tepelně ovlivněné zóně zkřehnutí materiálu kvůli nadměrné tepelné zátěži. Z tohoto důvodu je velmi důležité zefektivnit a urychlit právě v tomto segmentu celý proces svařování tak, aby se při nižší vnesené energii co nejvíce snížila doba působení špičkových teplot na TOZ. Tohoto cíle se musí dosáhnout optimalizací celého procesu, tedy úpravou parametrů svařování, přípravou svarových spojů a vývojem nových postupů svařování. Tandemové svařování pod tavidlem s více dráty v procesu FMI tak, jak je popsáno v tomto příspěvku, je nástrojem, s jehož pomocí lze tento problém vyřešit. V procesu FMI lze díky technice mikrolegování náplně drátu dosáhnout přijatelné kvality výsledného svarového spoje. Zóny v blízkosti svaru jsou díky vyšší výkonnosti tohoto procesu tepelně méně namáhány. Takto má výrobce potrubních systémů k dispozici ideální svařovací techniku pro celý spoj, kterou lze dále vyvíjet a vylepšovat. V současné době se zkouší nejrůznější varianty procesu FMI s cílem maximálního zvýšení výkonu tak, aby i při extrémní tloušťce trubkové stěny 40 mm byly splněny všechny požadavky, které jsou na potrubí kladeny právě v oblasti kyselých plynů. Jeden z možných způsobů je například svařování v tandemu s 5 dráty tak, že se u první hlavy použije drát s tloušťkou 5 mm, a několik dalších hlav se osadí dvojitým drátem. Nejsou však vyloučeny ani jiné druhy svařovacích přísad.

LITERATURA:

E. Engindeniz: Unterpulver-Schweißen mit Fülldrahtelektr[1] oden (Svařování pod tavidlem s plněnými elektrodami), Ročenka svařovací techniky 2000, DVS

Construction of High-diameter Pipeline for the Transportation of Acidic Gases from the Welding Technology Point of View

Over the last ten years, there have been excavations of new huge deposits of acidic gases. It is associated with enormous growth in mining and utilising of these gases containing hydrogen sulphide, being not only poisonous but also very aggressive. High aggression of this medium causes corrosion and material embrittlement – as a result, the facility construction where acidic gases are used, places high requirements on welding technology of pipeline systems. The article informs about several projects for utilising acidic gases. As a part of these projects, there was production and delivery of longitudinally welded high-diameter pipeline in total volume of 700,000 t of steel plates of quality X65 mod., with pipe wall thickness of 19.05 mm and 25.4 mm. Construction of transmission main requires generally, and particularly in case of pipeline determined for transportation of acidic gases, bigger pipe wall thickness which has to be welded as double-sided welding.