Svařování a dělení

Svařování a dělení  Výroba těžkých svařenců metodou obloukového svařování pod tavidlem

Výroba těžkých svařenců metodou obloukového svařování pod tavidlemVýroba těžkých svařenců metodou obloukového svařování pod tavidlem

Rubrika: Svařování a dělení

Problematika svařování nízkolegovaných vysokopevných ocelí stojí v popředí zájmů výrobců energetických zařízení, stavebních a jiných konstrukcí. Tyto podmínečně svařitelné oceli vyžadují přísné dodržování technologické kázně, aby se zmenšilo riziko jejich náchylnosti k horkým, studeným a žíhacím trhlinám. Technologie výroby tlakových nádob musí s dostatečnou reprodukovatelností zaručovat požadované hodnoty mechanických vlastností ve značně velkých průřezech po dobu jejich předpokládané životnosti, tj. 30 až 40 let.

Použitá ocel se musí vyznačovat co největší odolností proti radiačnímu a teplotnímu zkřehnutí, čehož lze dosáhnout jen při velmi nízké koncentraci povrchově aktivních prvků, jakými jsou fosfor, cín, antimon, arsen a měď. Rovněž obsah síry musí být co nejnižší, protože sirníkové vměstky zejména ve vycezeninách zvyšují anizotropii mechanických vlastností, snižují houževnatost ocelí při provozních teplotách a také způsobují vážné problémy při svařování. Nezbytný požadavek na rovnoměrné mechanické vlastnosti ve velkých průřezech může splnit ocel, která se vyznačuje velkou prokalitelností a při tom zaručuje svařitelnost. Tu musíme chápat nejen jako citlivost na vznik trhlin v průběhu svařování bez mimořádných technologických opatření, ale také jako citlivost k metalurgickému poškození, které může vést ke vzniku trhlin až po dalších operacích. Všechny tyto skutečnosti a dále pak snaha o efektivní výrobu vedla k využívání všech dostupných mechanizovaných postupů svařování při výrobě tlakových nádob. Tento trend vývoje svařování a navařování komponent energetických zařízení je zaměřen na zproduktivnění svářečských prací, zejména na zvyšování kvality svarových spojů odstraňováním subjektivních činitelů.

Automatové svařování pod tavidlem je technologie, při které hoří oblouk mezi holým drátem a základním materiálem pod vrstvou tavidla. Vyplňování svarového úkosu je realizováno jednotlivými housenkami a tím je zaručeno daleko menší tepelné ovlivnění základního materiálu. Je typickým představitelem automatové technologie a nachází své použití jak pro podélné svary (především svařování plechů) tak obvodových svarů. Mezi nejefektivnější oblasti použití svařováni pod tavidlem patří výroba tlakových nádob a kotlů, různých zásobníků a cisteren dále pak svařování trubek se svarem podélným nebo po šroubovici, svařovaných nosníků apod.

SVAŘOVÁNÍ TLAKOVÝCH NÁDOB

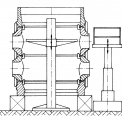

Vzhledem k možnosti výroby ingotů do určité hmotnosti, svařují se větší tlakové nádoby z kovaných kroužků a vrchlíku. Hlavní obvodové svary tlakové nádoby běžně používají klasický široký oboustranný nesymetrický úkos pro automatové svařování drátem pod tavidlem. Vzhledem k velkým svařovaným tloušťkám, hledají výrobci cesty ke zproduktivnění výroby, protože jak výrobní časy, tak spotřeba svařovacích materiálů byla enormně vysoká a výroba energeticky náročná. Proto byl vypracován projekt na zproduktivnění výroby obvodových svarů s cílem zvýšit produktivitu práce při současném zachování respektive zvýšení mechanických technologických vlastností svarů. Jeho naplnění potom přineslo zavedení úzkomezerového svařování pro obvodové svary tlakových nádob. Použití úzkomezerových obvodových svarů dále velmi zjednodušuje svařování sekcí prstence tlakových nádob s více svary, kdy se dosáhne vysokých úspor zejména tím, že sestavované nejsou deformovány předchozím svařováním do podsekcí a tepelným zpracováním a tím se usnadní jejich sestavování pro svaření, nejsou nutné přídavky u jednotlivých prstenců, mezioperací a v neposlední řadě dojde ke snížení počtu mezioperačních žíhání. Pro zajištění požadované pevnostní hladiny obvodových svarů a základního materiálů a dále také odolnosti austenitických návarů proti mezikrystalické korozi bývá nutné u složitějších svařenců snížit počet tepelných zpracování. To vede ke změnám v koncepci výroby směrem ke sdružování svářečských operací. Příkladem je výroba hrdlové sekce jaderného reaktoru, kdy se na jeden ohřev realizovaly tři svary a jeden návar (obr. 1).

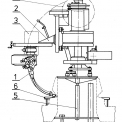

Výsledky byly využity i u dalších výrobků jako byl svařovaný rotor turbíny nebo lisovní válec (obr. 2). Dosahuje se lepší zhodnocení materiálu a energie, zvýšení efektivnosti práce i kvality výrobku.

PŘIVAŘOVÁNÍ HRDEL K TLAKOVÉ NÁDOBĚ

Další možností pro využití technologie obloukového svařování pod tavidlem je přivařování hrdel případně hrdlových koncovek k tělesu tlakové nádoby. V tomto případě se jedná o využití této technologie v atypické svislé poloze. Používané jednoúčelové zařízení musí umožňovat nekonečný počet otáček v obou směrech, vertikální posuv svařovací hubice pokud možno automatický. Přivařují-li se hrdla, případně koncovky hrdel s austenitu, je nutné také zabezpečit chlazení v místě svařování.

ZAŘÍZENÍ PRO SVAŘOVÁNÍ POD TAVIDLEM

Vedle svařovacího zařízení je nutné pro úspěšné svařování těžkých svařenců mít vhodná polohovadla, pomocná zařízení a také vhodný předehřev. Automatové svařování probíhá převážně v poloze vodorovné shora. Pro podélné svary se používají mobilní automaty, kdy se svařovací zařízení pohybuje na pevné traverze a svařenec se nepohybuje nebo se používá výložník (obr. 4).

Obvodové svary jsou realizovány se stabilním automatem, upevněným buď na portále, nebo výložníku a svařenec se otáčí na kladkovém polohovadle. Aby byl zajištěn automatický provoz a případné blokování jednotlivých zařízení, musí být vzájemně elektricky propojeny. Zařízení musí být vybaveno dalšími automatizačními prvky, jakými jsou stranové a výškové čidlo pro vedení svařovací hubice, automatické hlídání dodávky tavidla apod.

Obvodové svary se svařují na pracovištích, která musí být vybavena portálovým nebo výložníkovým svařovacím strojem (obr. 5) pro svařování z vnější strany, zařízením pro svařování z vnitřní strany např. svařovací kabina a kladkovým polohovadlem (obr. 6). Na portálu nebo výložníku jsou umístěny svařovací automaty pro svařování pod tavidlem. Tato zařízení musí být vzájemně elektricky propojena, aby bylo možné zajistit automatový provoz a blokovat jednotlivá zařízení navzájem. Např. oblouk může být zapálen až po rozběhu polohovadel, polohovadla se zastaví až po zhasnutí oblouku atd. Svařování do úzkého úkosu vyžaduje vybavení svařovacího pracoviště např. speciální svařovací hubicí, sledovacími čidly pro přesné vedení svařovací hubice, sledováním nepřerušeného podávání tavidla apod.

Tlakové nádoby jsou vyráběny převážně z materiálů vyžadujících při svařování předehřev. Proto je nutno vybavit svařovací pracoviště ohřevovým zařízením. Jako velmi efektivní se ukázala realizace indukčním ohřevem pomocí pevných nebo skládacích induktorů (obr. 7).

NAVAŘOVÁNÍ POD TAVIDLEM

Pracovní media u většiny tlakových nádob jsou ve velké míře velmi agresivní a proto vnitřní povrchy musí být proti nim odolné. U malých tlakových nádob je možné je vyrobit přímo z materiálů odolných proti agresivitě pracovního prostředí. U větších zařízení by tento postup byl velmi neefektivní, a proto se tlaková nádoba vyrábí převážně z nízkolegovaných vysokopevných ocelí a části, které přicházejí do styku s pracovním mediem, se chrání nanášením vrstev, odolných proti agresivnímu prostředí. Nejčastěji se k vytváření těchto vrstev používá technologie obloukového navařování a pro zvýšení produktivity práce obloukové navařování páskovou elektrodou pod vrstvou tavidla. Na tlakových nádobách se vyskytuje celá řada míst, vyžadujících provedení ochranné vrstvy. K těmto účelů se potom využívají různá automatizovaná pracoviště, případně jednoúčelová zařízení. Největší objem navařování bývá obvykle na vnitřních a vnějších válcových plochách. Zde se nejčastěji využívají mobilní vozíky pojíždějící po traverze, na kterých jsou upevněné automaty pro navařování, případě výložníky s automaty. Navařovaná část je při tom umístěna na kladkových polohovadlech a otáčí se (obr. 8).

Při navařování sférických ploch se na rozdíl od válcových mění v průběhu navařování nejen poloměr navařování, ale také poloha navařování vůči hubici. Proto musí být vedle změny otáčení zajištěno i naklápění navařovaného dílu (víka nebo dna nádoby). Pro automatové navařování slouží speciální pracoviště, které sestává jednak z masivního nosiče výložníkového typu na kterém je umístěn navařovací automat, a dále pak naklápěcího otočného stolu, na kterém je umístěn navařovaný díl. (obr. 9) Obě tato zařízení musí být elektricky propojena, aby se zajistila správná funkce celého pracoviště. K vybavení pracoviště nutně patří řídící jednotka, která musí zajišťovat potřebnou regulaci změny otáček, plynulé natáčení stolu a další úkony spojené s plynulostí navařování. Mezi předpoklady úspěšného zvládnutí navařování patří také kolmé nastavení pásky k navařovanému povrchu. Tato podmínka snadno splnitelná u desek nebo válcových ploch vyžaduje u ploch sférických určité přípravky.

Další plochy, které vyžadují provedení návarů, jsou plochy mezikruhové. V těchto případech se vyskytují v podstatě dva případy:

- je možné provádět otáčení navařovaného dílu, potom je pracoviště vybavené otočným stolem a navařovacím automatem umístěným na výložníku nebo pojízdném vozíku,

- není možné otáčení navařovaného dílu a potom je třeba využít jednoúčelového zařízení. Na obr. 10 je jednoúčelové zařízení, které slouží k navařování mezidruhových ploch páskovou elektrodou pod tavidlem.

Ruční dovařování vnitřního návaru u otvorů hrdel tlakové nádoby,které bylo málo produktivní, a existoval velký výskyt vad, bylo nahrazeno automatovým návarem pomocí speciálního jednoúčelového zařízení. Jedná se o poměrně složitý tvar tzv. „koňské sedlo“. Na obr. 11 je jednoúčelové zařízení, které sestávalo ze tří částí, a to vlastní navařovací zařízení s otočným ústrojím a výškovým čidlem, upínacího zařízení pro uchycení navařovacího automatu a zdroj proudu s řídícím zařízením.

ZÁVĚR

Podmínkou úspěšného rozvoje a využívání technologie svařování pod tavidlem u těžkých svařenců je především systémový přístup, důsledná aplikace skupinové a typové technologie, využívání moderních způsobů svařování a omezování podílu mezioperační dopravy. Vzhledem k dnešnímu trendu, kdy velké firmy zadávají převážnou část výroby kooperujícím firmám, je velmi obtížné zavádění technologických inovací a racionalizací výrobních procesů spolu s automatizací výroby. Aby však výroba těžkých svařenců byla v ekonomicky přijatelných relacích, bude nutné se přístupem k jejich výrobě velmi vážně zabývat.

Production of Heavy Weldments Using the Arc Welding and Welding Flux

The issue of low-alloy high strength steel welding is what the manufacturers of energy equipment, building and other structures are highly interested in. These conditionally weldable steels require strict observance of technological procedures in order to reduce the risk of their tendency towards hot, cold and annealing cracks. Technology of pressure vessels production must with sufficient reproducibility guarantee desired values of mechanical properties in very large cross sections over their estimated useful lives, i.e. 30 to 40 years.