Projektování

Projektování  Vplyv začiatočných imperfekcií na odolnosť tlačených oceľových prútov vyrábaných tvarovaním za studena

Vplyv začiatočných imperfekcií na odolnosť tlačených oceľových prútov vyrábaných tvarovaním za studenaVplyv začiatočných imperfekcií na odolnosť tlačených oceľových prútov vyrábaných tvarovaním za studena

Rubrika: Projektování

Rozvoj teórie pri návrhu a posudzovaní tenkostenných oceľových prútov a profilov vyrábaných tvarovaním za studena tvorí určitú bázu poznatkov pre ich uplatnenie v stavebnej praxi. Táto skutočnosť však neznamená, že sú v dostatočnej miere preskúmané všetky zložité a náročné procesy ich správania sa pri ich namáhaní a porušovaní. Dôležité sú lokálno-stabilitné požiadavky súvisiace s nepriaznivými vplyvmi vydúvania ich tlačených častí. Významné sú aj priaznivé vplyvy súvisiace s membránovými napätiami a pokritickým pôsobením tenkých stien. Rozdielne postupy výpočtu v rôznych normách (STN 73 1402:1988 a STN EN 1993-1-3:2006) a vzájomné porovnávanie ich výsledkov v konfrontácií s experimentálnymi výsledkami indikujú potrebu hlbšieho teoretického a experimentálneho preskúmania.

V tomto príspevku, ktorý nadväzuje na predchádzajúce práce prof. P. Juhása a jeho tímu, sú prezentované niektoré výsledky teoretickej analýzy a experimentálneho výskumu so zohľadnením vplyvu začiatočných imperfekcií spôsobených procesom výroby pri určovaní odolnosti tlačených prútov s tenkostennými prierezmi, vyrábaných tvarovaním za studena.

EXPERIMENTÁLNY PROGRAM A SKÚŠOBNÉ PRÚTY

Experimentálny program obsahoval 17 oceľových prútov s tenkostennými uzavretými prierezmi vyrábaných tvarovaním za studena, ktoré boli rozdelené do dvoch prierezových skupín. Skupina A mala štvorcové uzavreté prierezy, kým skupina B mala obdĺžnikové uzavreté prierezy, obrázky 1 a 2.

Prierezy prútov a ich rozdielne rozmery boli zvolené tak, aby v procese ich namáhania a porušovania sa rozhodujúcou mierou prejavilo pokritické pôsobenie jednotlivých tenkých stien a vzájomné spolupôsobenie ich priľahlých častí, tabuľka 1.

Základné geometrické charakteristiky navrhovaných prútov podľa noriem STN EN 1993- 1-3 a STN 73 1402 sú uvedené v tabuľke 2.

| Tabuľka 1 – Experimentálny program a geometrické rozmery navrhovaných prútov | ||||||||

| Skúšobné prvky | Geometrické rozmery [mm] | Oceľ | ||||||

| Prierezové skupiny | Označenie | b | h | t | r | L | ||

| A | 1 | A11, A12 | 100 | 100 | 2 | 3 | 300 | S235 |

| 2 | A21, A22, A23 | 150 | 150 | 450 | ||||

| 3 | A31, A32, A33 | 200 | 200 | 600 | ||||

| B | 1 | B11, B12, B13 | 150 | 100 | 450 | |||

| 2 | B21, B22, B23 | 200 | 100 | 650 | ||||

| 3 | B31, B32, B33 | 200 | 150 | 600 | ||||

| Tabuľka 2 – Základné geometrické charakteristiky navrhovaných prútov | |||||||||

| Prierezové skupiny | STN EN 1993-1-3 | STN 73 1402 | |||||||

| βwb | βwh | λy | λz | βwb | βwh | λy | λz | ||

| A | 1 | 48,12 | 48,12 | 7,50 | 7,50 | 46,00 | 46,00 | 7,52 | 7,52 |

| 2 | 73,12 | 73,12 | 7,45 | 7,45 | 71,00 | 71,00 | 7,46 | 7,46 | |

| 3 | 98,12 | 98,12 | 7,42 | 7,42 | 96,00 | 96,00 | 7,44 | 7,44 | |

| B | 1 | 73,12 | 48,12 | 10,70 | 7,87 | 71,00 | 46,00 | 10,74 | 7,89 |

| 2 | 98,12 | 48,12 | 15,01 | 8,84 | 96,00 | 46,00 | 15,05 | 8,85 | |

| 3 | 98,12 | 73,12 | 9,58 | 7,71 | 96,00 | 71,00 | 9,60 | 7,72 | |

Z hľadiska lokálno-stabilitnej klasifikácie všetky steny jednotlivých prútov sú pri tlakovom namáhaní štíhle. Dĺžky prútov L sa pritom volili tak, aby z hľadiska celkovej stability rozhodovala ich prierezová odolnosť. Všetky prúty boli vyrobené z plechov nominálnej hrúbky 2 mm. Z každej tabule plechu sa odobrali materiálové vzorky a vyrobili skúšobné tyče normového tvaru, aby sa ťahovými skúškami zistili potrebné pevnostné charakteristiky použitej ocele. Pre dôsledné vyhodnotenie a analýzu experimentálnych výsledkov sa ešte pred samotnými skúškami uskutočnilo podrobné meranie skutočných rozmerov všetkých prútov.

Rozmery prierezov (výška h, šírka b, hrúbka plechu t) sa merali na koncoch a v strede prútov. Polomery zaoblenia r sa merali v každom rohu a dĺžky L sa merali na všetkých stranách prútov. Na základe priemerných hodnôt zistených jednotlivých rozmerov sa určili skutočné geometrické charakteristiky navrhovaných skúšobných prútov, tabuľka 3.

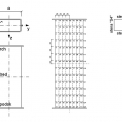

Pre hodnotenie experimentálnych výsledkov a pre nadväzujúce teoretické analýzy sú dôležité začiatočné tvarové odchýlky prútov, predovšetkým začiatočné vydutia stien, preto sa ešte pred skúškami v miestach vyznačenej siete zisťovali vydutia stien všetkých prútov pomocou indukčných snímačov, obrázok 3.

Bod „0“ sa volil v mieste, kde sa predpokladala minimálna deformácia po realizácie skúšky, aby sa merali relatívne výsledné deformácie prúta vzhľadom k tomu istému bodu. Pre ilustráciu uvádzame namerané začiatočné výrobné imperfekcie steny S1 skúšobného prúta B22 v jednotlivých bodoch vyznačenej siete. Namerané hodnoty sa potom zohľadnili pri tvorbe výpočtových modelov jednotlivých, tabuľka 4.

| Tabuľka 3 – Skutočné geometrické rozmery a pevnostné charakteristiky skúšobných prútov | |||||||

| Prvok | b | h | t | r | L | fy | fu |

| [mm] | [MPa] | ||||||

| A11 | 105,80 | 103,87 | 2,12 | 3,0 | 300,98 | 240,67 | 360,00 |

| A12 | 105,50 | 103,92 | 2,12 | 3,0 | 300,68 | 240,67 | 360,00 |

| A21 | 154,80 | 155,12 | 2,16 | 3,0 | 450,20 | 241,00 | 358,33 |

| A22 | 154,22 | 153,73 | 2,10 | 3,0 | 450,63 | 241,00 | 358,33 |

| A23 | 153,80 | 153,73 | 2,11 | 3,0 | 448,83 | 241,00 | 358,33 |

| A31 | 208,45 | 202,85 | 2,13 | 3,0 | 599,75 | 236,67 | 355,67 |

| A32 | 206,50 | 203,25 | 2,10 | 3,0 | 600,00 | 236,67 | 355,67 |

| A33 | 206,72 | 203,07 | 2,10 | 3,0 | 600,00 | 236,67 | 355,67 |

| B11 | 157,12 | 102,52 | 2,11 | 3,0 | 450,70 | 241,00 | 360,67 |

| B12 | 157,93 | 102,43 | 2,11 | 3,0 | 450,03 | 241,00 | 360,67 |

| B13 | 159,37 | 101,83 | 2,11 | 3,0 | 450,03 | 241,00 | 360,67 |

| B21 | 207,93 | 103,08 | 2,12 | 3,0 | 650,00 | 242,33 | 360,00 |

| B22 | 207,47 | 103,18 | 2,10 | 3,0 | 649,88 | 242,33 | 360,00 |

| B23 | 207,35 | 102,62 | 2,16 | 3,0 | 649,25 | 242,33 | 360,00 |

| B31 | 206,98 | 152,57 | 2,10 | 3,0 | 600,25 | 240,00 | 358,33 |

| B32 | 207,13 | 152,50 | 2,11 | 3,0 | 599,75 | 240,00 | 358,33 |

| B33 | 206,90 | 153,13 | 2,14 | 3,0 | 599,50 | 240,00 | 358,33 |

| Tabuľka 4 – Začiatočný stav vydutia steny prúta B22 – stena S1 | |||||||||||||||||

| bod merania | meranie [mm] | bod merania | meranie [mm] | bod merania | meranie [mm] | bod merania | meranie [mm] | bod merania | meranie [mm] | bod merania | meranie [mm] | bod merania | meranie [mm] | bod merania | meranie [mm] | bod merania | meranie [mm] |

| 0 | +0,00 | 14 | +0,20 | 28 | -0,25 | 42 | +0,19 | 56 | +0,15 | 70 | +0,02 | 84 | -0,13 | 98 | -0,37 | 112 | -0,40 |

| 1 | +0,04 | 15 | -0,17 | 29 | +0,18 | 43 | +0,08 | 57 | +0,10 | 71 | +0,01 | 85 | -0,09 | 99 | -0,28 | 113 | -0,40 |

| 2 | +0,06 | 16 | +0,13 | 30 | +0,11 | 44 | -0,01 | 58 | -0,01 | 72 | -0,07 | 86 | -0,10 | 100 | -0,29 | 114 | -0,40 |

| 3 | -0,12 | 17 | +0,01 | 31 | +0,01 | 45 | -0,14 | 59 | -0,12 | 73 | -0,19 | 87 | -0,21 | 101 | -0,37 | 115 | -0,41 |

| 4 | -0,24 | 18 | -0,19 | 32 | -0,15 | 46 | -0,25 | 60 | -0,25 | 74 | -0,31 | 88 | -0,38 | 102 | -0,49 | 116 | -0,63 |

| 5 | -0,39 | 19 | -0,25 | 33 | -0,19 | 47 | -0,32 | 61 | -0,33 | 75 | -0,37 | 89 | -0,46 | 103 | -0,55 | 117 | -0,56 |

| 6 | -0,59 | 20 | -0,29 | 34 | -0,19 | 48 | -0,28 | 62 | -0,36 | 76 | -0,36 | 90 | -0,43 | 104 | -0,53 | 118 | -0,69 |

| 7 | -0,50 | 21 | -0,36 | 35 | -0,27 | 49 | -0,33 | 63 | -0,33 | 77 | -0,37 | 91 | -0,44 | 105 | -0,55 | 119 | -0,53 |

| 8 | -0,63 | 22 | -0,57 | 36 | -0,36 | 50 | -0,44 | 64 | -0,50 | 78 | -0,44 | 92 | -0,50 | 106 | -0,55 | 120 | -0,64 |

| 9 | -0,93 | 23 | -0,74 | 37 | -0,61 | 51 | -0,59 | 65 | -0,61 | 79 | -0,54 | 93 | -0,60 | 107 | -0,66 | 121 | -0,63 |

| 10 | -0,83 | 24 | -0,89 | 38 | -0,80 | 52 | -0,78 | 66 | -0,82 | 80 | -0,75 | 94 | -0,72 | 108 | -0,76 | 122 | -0,86 |

| 11 | -1,20 | 25 | -1,11 | 39 | -1,02 | 53 | -1,03 | 67 | -1,03 | 81 | -0,96 | 95 | -0,91 | 109 | -0,86 | 123 | -0,79 |

| 12 | -1,25 | 26 | -1,25 | 40 | -1,19 | 54 | -1,24 | 68 | -1,17 | 82 | -1,11 | 96 | -1,05 | 110 | -0,98 | 124 | -0,83 |

| 13 | -1,51 | 27 | -1,44 | 41 | -1,20 | 55 | -1,17 | 69 | -1,13 | 83 | -1,07 | 97 | -1,06 | 111 | -1,00 | 125 | -0,87 |

REALIZÁCIA EXPERIMENTU A VÝSLEDKY SKÚŠOK

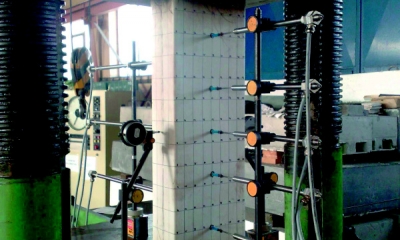

Pri postupnom programovom priťažovaní a odľahčovaní prúta pomocou lisu sa vyšetrovali pomerné deformácie ε v strednom priereze a vydutia (priehyby stien w po dĺžke prúta). Pomerné deformácie ε sa merali odporovými tenzometrami a priehyby stien w pomocou indukčných snímačov napojených na meraciu ústredňu Hottinger Balwin UPM 60 a počítač pre priame zaznamenávanie a vyhodnocovanie výsledkov. Postup skúšok sa prispôsoboval skutočnému správaniu sa prútov, zisťovaným hodnotám pomerných deformácií ε a priehybov stien w. Skúšky pokračovali až do celkového porušenia prútov definovaného začiatkom postupného plynulého narastania pomerných deformácií ε a priehybov stien w. Po ukončení skúšky sa opätovne vyšetril konečný tvar vydutia stien v miestach vyznačenej siete ako aj tvar celkového porušenia prútov.

Celkové usporiadanie experimentálnych skúšok s miestami merania pomerných deformácií ε a priehybov stien w po dĺžke prúta B22 je znázornený na obrázku 4.

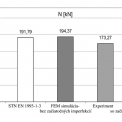

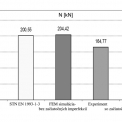

V súlade s cieľom výskumu sa dôraz kládol na vzájomné spolupôsobenie a pokritické pôsobenie jednotlivých stien prútov. Experimentálne a teoretické odolnosti všetkých skúšobných prútov podľa postupov uvažovaných noriem obsahuje tabuľka 5. Príslušné hodnoty jednotlivých odolností sú vypočítané s uvážením skutočných rozmerov a zistených medzí klzu. Pri výpočtoch sa uvažovalo kĺbové koncové podpretie prútov k obom osiam.

VÝPOČTOVÉ MODELY A ANALÝZA VÝSLEDKOV

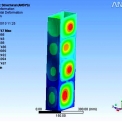

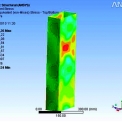

Výpočtové 3D-modely skúšobných tenkostenných prútov boli vytvorené v programe ANSYS. Na ilustráciu sú v tomto príspevku porovnané teoretické a experimentálne výsledky prútov B22 a B23. Pri modelovaní bol použitý škrupinový prvok SOLSH190, ktorý sa používa pre simuláciu škrupinovej konštrukcie so širokým rozsahom hrúbok (tenké až stredne hrubé). Tento konečný prvok obsahuje osem uzlov s tromi stupňami voľnosti v každom uzle. Pri modelovaní a analýze sa simuloval postup experimentálnych skúšok. Model bol analyzovaný s uvažovaním geometricky a fyzikálne nelineárneho výpočtu s bilineárnym pracovným diagramom ocele.

Výsledné vydutie stien prúta B22 a priebeh ekvivalentných napätí s uvažovaním vplyvu výrobných imperfekcií sú prezentované na obrázku 5. Porovnávanie jednotlivých odolností prútov B22 a B23 je na obrázkoch 6 a 7.

Pri postupnom zaťažovaní modelu bol nájdený stav, kedy sa objavili prvé plastické zóny, teda stav prerozdelenia napätí. K zisteniu uvedenej hladiny rozvoja plastických zón bolo potrebné realizovať iteračný postup s malými prírastkami zaťaženia. Vhodným postupom priťažovania bola zistená prvá plastická zóna na vnútornom povrchu steny prúta. Následným priťažovaním sa rozvoj plastických zón prejavil aj na vonkajšej strane steny. Ďalším priťažovaním sa rozširovala plastická zóna po ploche steny prúta, a to v oblasti cca 1/3 jeho dĺžky. Priťažovanie bolo sledované až do divergencie výpočtu (kolabs prúta).

| Tabuľka 5 – Experimentálne a teoretické odolnosti skúšobných prútov | |||||||||

| Prvok | Npl,STN | Npl,EN | Nul,el,STN | Nul,el,EN | Nu,y,STN | Nu,y,EN | Nu,z,STN | Nu,z,EN | Nu,exp |

| [kN] | |||||||||

| A11 | 206,67 | 204,02 | 193,54 | 177,92 | 193,54 | 177,92 | 193,54 | 177,92 | 164,77 |

| A12 | 206,42 | 203,76 | 193,26 | 177,84 | 193,26 | 177,84 | 193,26 | 177,84 | 155,20 |

| A21 | 315,64 | 312,94 | 225,41 | 206,80 | 225,41 | 206,80 | 225,41 | 206,80 | - |

| A22 | 304,84 | 302,20 | 214,63 | 196,18 | 214,63 | 196,18 | 214,63 | 196,18 | 181,78 |

| A23 | 306,01 | 303,36 | 216,29 | 197,99 | 216,29 | 197,99 | 216,29 | 197,99 | 178,59 |

| A31 | 407,36 | 404,74 | 232,21 | 209,85 | 232,21 | 209,85 | 232,21 | 209,85 | 189,22 |

| A32 | 400,55 | 397,96 | 225,66 | 204,70 | 225,66 | 204,70 | 225,66 | 204,70 | 195,59 |

| A33 | 400,59 | 397,99 | 225,83 | 204,70 | 225,83 | 204,70 | 225,83 |

204,70 |

186,03 |

| B11 | 257,27 | 254,62 | 217,26 | 187,42 | 217,26 | 187,42 | 217,26 | 187,42 | 159,45 |

| B12 | 258,02 | 255,36 | 217,45 | 187,51 | 217,45 | 187,51 | 217,45 | 187,51 | 165,83 |

| B13 | 258,19 | 255,55 | 216,69 | 186,66 | 216,69 | 186,66 | 216,69 | 186,66 | 158,39 |

| B21 | 312,08 | 309,40 | 229,30 | 194,45 | 229,30 | 194,45 | 229,30 | 194,45 | 171,15 |

| B22 | 309,28 | 306,62 | 226,30 | 191,76 | 226,30 | 191,76 | 226,30 | 191,76 | 173,27 |

| B23 | 316,63 | 313,93 | 234,79 | 200,55 | 234,79 | 200,55 | 234,79 | 200,55 | 164,77 |

| B31 | 355,59 | 352,96 | 234,82 | 201,00 | 234,82 | 201,00 | 234,82 | 201,00 | 195,59 |

| B32 | 356,61 | 353,97 | 235,94 | 201,98 | 235,94 | 201,98 | 235,94 | 201,98 | 184,97 |

| B33 | 363,52 | 360,86 | 243,57 | 208,89 | 243,57 | 208,89 | 243,57 | 208,89 | 204,10 |

| Npl Plastická odolnosť s uvažovaním plného prierezu, definovaná dosiahnutím medze klzu fy Nul.el Lokálna (pokritická) odolnosť s uvažovaním efektívneho prierezu, definované dosiahnutím medze klzu fy Nu.y. Nu.z Vzperná odolnosť prúta k osiam y a z s uvažovaním efektívneho prierezu a pokritického pružno-plastického pôsobenia. |

|||||||||

ZÁVER

Predmetnými experimentálnymi skúškami a teoretickou analýzou bolo prešetrené skutočné pretváranie, porušovanie, ako aj celková odolnosť prútov v závislosti od rozhodujúcich návrhových parametrov. Na základe vykonaných experimentálnych meraní, teoretickej analýzy a 3D-modelovania je možné konštatovať, že odolnosť tlačených tenkostenných prútov je v závažnej miere ovplyvnená začiatočnými imperfekciami ich stien.

Predmetné analýzy majú prispieť k rozšíreniu poznatkov o skutočnom správaní sa tenkostenných tlačených oceľových prútov vyrábaných tvarovaním za studena, s ohľadom na vzájomné spolupôsobenie a pokritické pôsobenie ich tenkých stien.

Okrem analýzy vplyvu začiatočných imperfekcií stien na odolnosť tlačených tenkostenných prútov je potrebné osobitnú pozornosť venovať aj účinnosti pozdĺžneho vystužovania tenkých stien takýchto prútov, ktorá je predmetom ďalšieho skúmania. Získané poznatky a výsledky majú prispieť k overeniu a spresneniu súčasných výpočtových postupov a návrhových kritérií, v konfrontácii s donedávna platnou normou STN 73 1402:1988 a novou normou STN EN 1993-1-3:2006 pre navrhovanie tenkostenných konštrukcií z profilov vyrobených tvarovaním za studena.

Príspevok bol vypracovaný v rámci projektu Podpora Centra excelentného integrovaného výskumu progresívnych stavebných konštrukcií, materiálov a technológií, podporeného zo štrukturálnych fondov na základe podpory operačného programu Výskum a vývoj financovaného z Európskeho fondu regionálneho rozvoja.

Článek recenzoval

prof. Ing. Pavol Juhás, DrSc.

Impact of Initial Imperfections on the Resistance of Steel Bars Produced by Cold Forming

The paper presents basic information about experimental, theoretical and numerical research of the load-carrying capacity of thin-walled cold-formed compressed steel members. The investigated members have closed cross-sections made from homogeneous material. The theoretical-numerical analysis in this paper is oriented on the influence of the initial imperfections, caused by production process, on the load-carrying capacities of mentioned members, while the experimental investigation is to verify the theoretical results and to investigate the behavior of these members during the loading process.

Literatura :

[1] Juhás, P.: Mechanika pretvárania a porušovania nosných oceľových dielcov – plastické deformácie, Záverečná správa výskumnej úlohy P-12-124-003-02/7c, ÚSTARCH SAV, Bratislava 1973

[2] Juhás, P.: Únosnosť stien tlačených oceľových prútov. In: Zborník z konferencie: Stabilita dielcov a sústav, DT SVTS, Bratislava 1974, s. 160–166

[3] Juhás, P., Al Ali, M., Kokoruďová, Z.: Local stability and carrying capacity of thin-walled compressed members, In: Challenges, Opportunities and Solutions in Structural Engineering

and Construction, Las Vegas, USA 2009, London: Taylor & Francis Group, 2010, p. 149–155, ISBN 978-0-415-56809-8

[4] Juhás, P., Badák, M., Al Ali, M.: Výskum únosnosti tenkostenných tlačených oceľových prútov uzavretého prierezu. In: Výskum ústavu inžinierskeho staviteľstva v roku 2008: Ústavný seminár – prezentácia a diskusia výsledkov prác pracovníkov ústavu, TU – SvF Košice, 2009, s. 97–102

[5] Al Ali, M., Tomko, M., Badák, M.: Výskum a analýza odolnosti tlačených oceľových prútov tvarovaných za studena. In: Výskum ústavu inžinierskeho staviteľstva v roku 2010: prezentácia výsledkov prác pracovníkov ústavu, 9. – 10. december 2010, Herľany. Košice: TU, SvF, 2011 s. 13–18 ISBN 978-80-553-0582-0

[6] STN 73 1402:1988 Navrhovanie tenkostenných profilov v oceľových konštrukciách, UNM, Praha 1987

[7] STN EN 1993-1-3:2006 Design of steel structures – Part 3: Supplementary rules for cold-formed members and sheeting, CEN, Brussels 2006

[8] STN EN 1993-1-5:2006 Design of steel structures – Part 5: Plated structural elements, CEN, Brussels 2006

[9] ANSYS Inc. Theory, Release 9.0 [online]. Canonsburg: November 2004, 1062 p. http://www1.ansys.com/customer/content/documentation/90/ansys/a_thry90.pdf

[10] ANSYS Inc. Release 11.0 Documentation for ANSYS [online],2011 http://www.kxcad.net/