Svařování a dělení

Svařování a dělení  Vliv technologických parametrů na vznik vad při tepelném dělení materiálů kyslíkem

Vliv technologických parametrů na vznik vad při tepelném dělení materiálů kyslíkemVliv technologických parametrů na vznik vad při tepelném dělení materiálů kyslíkem

Rubrika: Svařování a dělení

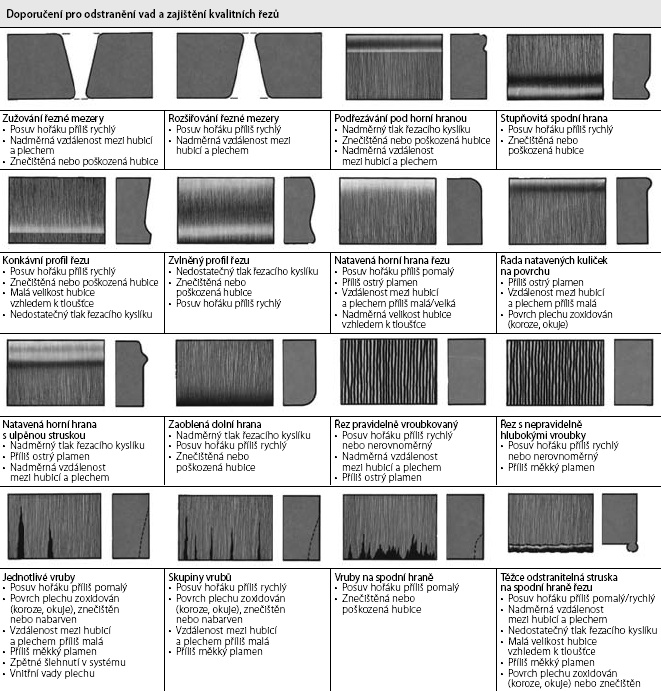

Tepelné dělení materiálů metodou řezáním kyslíkem je komplexní proces, který je ovlivňován celou řadou faktorů. Řezací stroj, řezací hořák a trysky (hubice), tlak, průtok a kvalita technických plynů, typ hořlavého plynu, chemické složení a kvalita řezaného materiálu (zejména pak kvalita povrchu), činnost obsluhujícího personálu – to jsou veličiny, se kterými je nutné počítat při řešení kvality řezů. Není snadné definovat, zda-li vliv řezací hubice s pořizovací cenou v řádu set korun či zda vliv řezacího stroje v řádu set tisíc korun je významnější. Každý z uvedených činitelů hraje při řezání svou roli a z pohledu kvality řezání mu přísluší nezanedbatelná role.

ČSN EN ISO 9013

Kvalitou řezů prováděných metodami tepelného dělení materiálů se zabývá norma ČSN EN ISO 9013, Tepelné dělení – Klasifikace tepelných řezů – Geometrické požadavky na výrobky a úchylky jakosti řezu. Norma je určena pro posuzování kvality řezání kyslíkem, plazmou a laserem, přičemž platí omezení tlouštěk materiálů dělených kyslíkem: 3–300 mm, plazmou: 1–150 mm a laserem 0,5–40 mm. Jejím předmětem jsou řezy svislé (kolmé na povrch plechu) a také řezy šikmé (úkosy) a to jak v případě přímého i tvarového řezání.

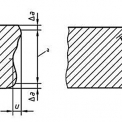

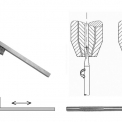

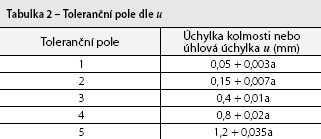

V normě lze nalézt rozměrové a tvarové tolerance výpalků a parametry jakosti řezu. Mezi ně patří především úchylky kolmosti nebo úhlu řezu, parametry drsnosti, stav horní hrany řezu atd. Pro názornost lze uvést příklad stanovení úchylky kolmosti nebo úhlu řezu, veličiny u. Norma definuje parametr Δa, což je zmenšení tloušťky řezaného materiálu a na jeho horní a spodní hraně, které není bráno v úvahu při posuzování parametru u (obrázek 1). Velikost Δa je uvedena v závislosti na tloušťce řezaného materiálu v tabulce 1. V tabulce 2 pak příslušná velikost úchylky zařadí daný řez do tolerančního pole 1–5, čímž je dán stupeň kvality řezu. ČSN EN ISO 9013 je dokumentem, který by neměl chybět ve firmách, které tepelné dělení provozují nebo které výpalky nakupují.

HLAVNÍ FAKTORY OVLIVŇUJÍCÍ KVALITU ŘEZU

Z praktického pohledu lze soustředit pozornost při řešení otázek kvality řezů na:

- přesnost a rovnoměrnost vedení hořáku řezacím strojem,

- materiál a kvalitu řezaného plechu,

- tlak a průtočné množství kyslíku a hořlavého plynu,

- parametry řezací trysky.

Rovnoměrnost vedení hořáku

Moderní kyslíkové řezací stroje ve většině případů nemívají problémy se stabilitou vedení hořáku. Stroje téže konstrukce jsou zároveň používány pro technologii řezání plazmou nebo pro kombinace obou technologií. To znamená díky vyšším rychlostem při plazmovém řezání také dostatečnou stabilitu posuvu pro kyslíkové řezání. Problematika se tedy z pohledu uživatele zužuje na provádění údržby a čištění a včasné opravy či výměny dožilých komponent pohybových ústrojí a vodících drah.

Složení a kvalita řezaného materiálu

Složení řezaného materiálu je dáno výrobní zakázkou. Příloha B ČSN EN ISO 9013 uvádí známé podmínky řezatelnosti materiálů, které vymezují použití této technologie na nelegované a nízkolegované oceli, případně pak na vybrané legované oceli s použitím předehřevu. Z pohledu kvality vyráběných plechů je nejvýznamnější jejich povrch. Okuje, koroze, prach, nečistoty, nátěrové hmoty či jiné povrchové úpravy ovlivňují podstatnou měrou jakost řezů a efektivitu řezání. Prakticky lze pozorovat rozdíl mezi rychlostí řezání na povrchu zokujeného plechu a plechu s otryskaným povrchem při zachování stejné kvality až 30 %. Více náklady na tryskání mohou být tímto rozdílem z větší části eliminovány. Rovněž zaválcované okuje uvnitř materiálu a další vnitřní vady jako vměstky, bubliny, trhliny,… působí velice negativně na kvalitu řezání a díky tomu, že tvoří bariéru při přenosu energie a ovlivňují laminaritu proudění řezacího kyslíku mohou být příčinou i přerušení řezacího procesu.

Dodávky technických plynů

Technické plyny hrají zásadní roli při všech metodách tepelného dělení. Při kyslíkovém řezání je významná čistota řezacího kyslíku a typ hořlavého plynu. Toto je téma často diskutované dodavateli technických plynů a nemá význam jej zde dále rozvíjet. Na okraj jen malá poznámka ohledně čistoty kyslíku. Prakticky lze potvrdit, že při použití kyslíku o čistotě 3.5 (99,95 %) může být dosaženo až o 20 % vyšších řezacích rychlostí při téže kvalitě řezu než s kyslíkem 2.7 (99,7 %). Toto je ale problematické dokazovat v reálných podmínkách v České republice. V běžně prodávaných lahvích s „technickou kvalitou“ kyslíku deklarovanou jako 2.5 či 2.7 se totiž často vyskytuje kvalita vyšší. Srovnání při použití obdobných plynů pak nemá valný význam. Podstatná je ale čistota plynu ne v lahvi či zásobníku, ale čistota kyslíku opouštějícího řezací trysku v místě řezu.

Kde je možné často v reálných podmínkách nalézt rezervy, to je otázka dostatečného tlaku a průtoku plynů. Zaměřme další pozornost na systémy dodávek plynů do místa řezu. Efektivně využitý řezací stroj vyžaduje zásobování kyslíkem svazky tlakových lahví nebo z kryogenních zásobníků. Např. pro řezání 2 hořáky materiálu o tloušťce 150 mm je potřeba průtok cca 40 m3/h, při tlaku 6–11 bar dle typu použité trysky a druhu hořlavého plynu, přičemž v jedné běžné lahvi kyslíku (50 l, 200 bar) je cca 10 m3 plynu. Spotřeby hořlavého plynu jsou nižší, cca v intervalu 0,5–1,5 m3/h. Zde je ale nutno vzít v úvahu, že např. z jedné acetylénové lahve je možné odebrat při 15 °C dlouhodobě (asi po dobu jedné směny) max. 0,5 m3/h plynu. U propanu, jeho derivátů či směsí je tomu podobně.

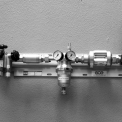

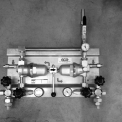

Ke slovu tedy přicházejí nejčastěji svazky tlakových lahví nebo baterie lahví. Umístění baterie lahví nebo svazků a tlakových stanic je dáno ČSN 078304 a platí, že v jednopodlažní budově nesmí být na jednom místě více než 6 lahví kyslíku a hořlavého plynu. Hovoříme tedy v drtivé většině případů o nutnosti venkovní instalace tlakové stanice viz. například obrázek 3. Samotná redukční stanice musí být správně dimenzovaná z hlediska požadovaného průtoku a musí splňovat nároky aplikace. Pro řezání kyslíkem je možné volit z celé řady vyráběných redukčních stanic. Stanice pro kyslík musí brát v úvahu vysoký průtok a stanice pro hořlavé plyny zase bezpečnostní požadavky (vybavení pojistkami proti zpětnému šlehnutí a eventuálně pojistkou proti rozkladu acetylénu). Příkladem lze zmínit novou řadu kompaktních stanic GCE, z nichž vybrané jsou na obrázcích 4–6.

Redukční stanice se konstruují jako jednoduché pro napojení většinou jednotlivých lahví nebo baterií (obrázek 5), dále pak jako dvoustranné s manuálním přepínáním (obrázek 4), kdy je možné za předpokladu zodpovědné obsluhující osoby zajistit kontinuální dodávku média. Optimální jsou dvoustranné stanice semiautomatické (obrázek 6), které samy bez ohledu na obsluhu přepnou z vyčerpané zdrojové strany na odběr ze strany plné – záložní. Za předpokladu vybavení kontaktními manometry pak na tuto skutečnost upozorní signálem obsluhu, zásobovače nebo dodavatele technických plynů a iniciují tak odpovídající akci.

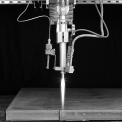

Z redukční stanice je médium vedeno potrubím či hadicí správné dimenze do místa aplikace. V případě delších potrubí a více míst odběru jsou doporučovány tzv. odběrná místa. Odběrná místa (obrázek 7) jsou koncové stupně potrubních rozvodů vybavené uzavíracími armaturami, redukčními ventily a případně pojistkami proti zpětnému šlehnutí tak, aby připravila výstupní parametry média (tlak a průtok) dle potřeb aplikace. U řezacího kyslíku se znovu bere zřetel na vysoký průtok (viz. mohutný redukční ventil pro řezací kyslík na obrázku 7) při optimálním výstupním tlaku cca 15 bar. Pro nahřívací kyslík je optimální 10 bar a pro hořlavý plyn dle jeho typu 1–2 bar (jen u acetylénu nesmí být tlak nikde v systému vyšší než 1,5 bar).

Parametry řezací trysky

Jak známo, řezací tryska může být konstruovaná jako jednodílná nebo dvoudílná skládající se z vnitřní řezací a vnější nahřívací hubice, v některých případech také jako trojdílná (GCE patentovaná konstrukce trysek Tritex, A-MD Coolex apod.). Obecně platí, že vícedílné konstrukce trysek a hubic umožňují snadnější a tudíž přesnější obrábění jednotlivých konstrukčních částí, což v důsledku znamená vyšší kvalitu a rychlosti řezání. V ČR jsou nejrozšířenějšími hubicemi na trhu bezpochyby hubice pro injektorový hořák BIR A-SD (A-HD) a P-SD (P-HD) a také již zmiňované směšovací hubice Tritex (obrázek 8). Řezací hubice nebo tryska (neexistuje jasná ustálená terminologie) je na pohled jednoduchý, ve skutečnosti však relativně komplikovaný výrobek na němž je možné uplatnit množství fyzikálních jevů a aplikovat celou řadu patentů. Jejím nejdůležitějším konstrukčním prvkem je zřejmě řezací kanál. Jeho konstrukce, kvalita výroby a aktuální stav při řezání zásadním způsobem ovlivňuje řezací rychlost a kvalitu řezu.

Nákladný a sofistikovaný řezací stroj nedokáže zajistit kvalitní řez, pokud řezací kanál tohoto nepoměrně levnějšího spotřebního dílu nemá požadovanou kvalitu. Rychlosti proudění kyslíku na výstupu z trysky jsou vyšší než rychlost zvuku (v praxi se pohybují mezi 1–2 machy dle typu trysky). Laminárního proudění s rychlostí vyšší než zvuk je dosahováno díky Lavalově dýze na konci řezacího kanálu (obrázek 9). Konvergentně-divergentní řezací kanál funguje tak, že nejprve dojde k jeho zúžení, čímž se dosáhne při konstantním tlaku plynu zvýšení rychlosti proudění druhá část rozšiřující se dle Lavala pak zajistí laminární proudění po výstupu z trysky. Velice významná je ostrá, pravidelná výstupní hrana kanálu.

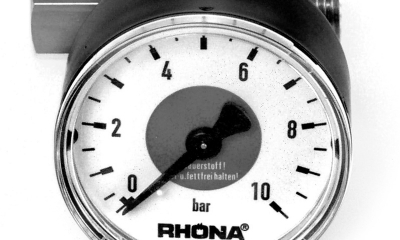

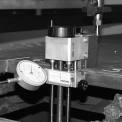

Výsledkem je úzký proud řezacího kyslíku o vysoké výstupní rychlosti, pomocí nějž může být vytvořen tenký, kolmý řez bez tvarových nehomogenit. Aby vše správně fungovalo, musí být dodrženy parametry (zde hlavně však nastavení tlaku řezacího kyslíku) udané výrobcem trysky. GCE dává veškeré parametry potřebné pro řezání všemi tryskami volně k dispozici běžně ve svých komerčních materiálech nebo na vyžádání. Významné je, aby vyžadovaný tlak byl realitou uvnitř trysky. Není natolik podstatné, jaký tlak uživatel odečte na redukčním ventilu, na tlakové stanici, odběrném místě nebo panelu stroje, podstatné je znát tuto hodnotu měřenou v blízkosti trysky nebo hořáku. V praxi je velice běžné, že vedení médií je na strojích z různých důvodů škrceno (dlouhé a komplikovaně vedené hadice, často nedostatečných průměrů, poddimenzované elektroventily a bezpečnostní prvky, ucpané pojistky proti zpětnému šlehnutí,…) a reálné tlaky na tryskách jsou potom nižší až o několik barů. Dostatečně přesnou vypovídací schopnost o reálných tlacích mají kontrolní manometry pro dočasnou či trvalou instalaci na vstupní šroubení hořáku (obrázek 10 vlevo a uprostřed) nebo manometry pro přesné kontrolní měření přímo v místě řezací trysky (obrázek 10 vpravo).

Z toho plyne, že udržení původního tvaru řezacího kanálu po celou dobu řezání je předpokladem pro kvalitní řez a efektivní proces. Faktory negativně ovlivňující životnost řezacího kanálu jsou zejména: proces propalování provázený masivním rozstřikem strusky, přehřívání trysky při nahřívání na zápalnou teplotu, zokujení a zkorodovaný povrch plechu, nedostatečné čištění, čištění nevhodným způsobem apod. Co může naopak životnost zvýšit: Coolex – GCE patentovaný systém chlazení řezacího kanálu, kvalitní plech s čistým povrchem, správné čištění, minimalizace průpalů atd. Na obrázku 11A je znázorněn častý způsob čištění řezacích trysek výstružníky (v praxi je také viditelné čištění zaostřeným drátem nebo hřebíkem) vedoucí k nevratnému poškození Lavalova kanálu a výstupní hrany.

edinou doporučovanou cestou, jak řezací kanál bezpečně a dostatečně udržovat v čistotě je pomocí konické jehly a jemného mosazného kartáče dle obrázku 11B. Konická jehla musí být zabroušená pod stejným úhlem jako výstupní část Lavalovy dýzy a pak jejím jemným otáčivým pohybem uvnitř dojde k odstranění všech ulpěných nečistot. Jemný mosazný kartáč je jedinou možností, jak odstranit např. strusku na čele hubice po průpalu bez významného poškození výstupní hrany.

KVALITNÍ ŘEZÁNÍ SE SYSTÉMEM FIT

GCE přichází na Český a Slovenský trh s novinkou – řezacím hořákem FIT. Strojní hořák FIT (Flat seat Injektor Torch = Injektorový hořák s plochým sedlem) vychází ze standardního hořáku Jetstream používaného převážně ve Skandinávii. Podobně jako hořák BIR+ prošel GCE skupinovou optimalizací a integruje všechny významné rysy řezáků GCE včetně Coolex systému. Navíc oproti BIR+ je acetylénová verze vybavena spirálním injektorem, nejbezpečnější konstrukcí injektoru.

S hubicemi spojuje hořák ploché sedlo. K dispozici jsou vysokorychlostní hubice MA133 pro acetylén, MP133 pro propan a zemní plyn a MY133 pro směsné hořlavé plyny. Řezací hořák dovolí tryskám naplno využít jejich potenciál v rozsahu tlouštěk 3–300 mm. Tento rozsah překrývá 8 velikostních stupňů trysek (pro všechny typy hořlavých plynů). Systém může být používán standardním způsobem pro všechny typy řezacích operací jako je propalování, úkosování, přímé či tvarové řezání. Díky tomu, že je vyráběn v různých délkách a průměrech, jej lze namontovat na všechny běžné typy řezacích strojů v současnosti používaných.

Impact of technological parameters on the origination of faults during thermal division of materials using oxygen

Thermal division of materials using oxygen cutting is a complex process which is influenced by a series of factors. Cutting machine, flame cutter and nozzles (jets), pressure, flow and quality of technical gases, type of flammable gas, chemical composition and quality of cut material (mainly then the surface quality), activity of the service staff – these are the parameters which have to be considered when solving the quality of the cut. It is not easy to define whether the impact of cutting jets with acquisition price in several hundreds of crowns, or the impact of cutting machine in several thousands of crowns is the most important. Each of the stated indicators pays its role during cutting and from the point of view of quality of cutting, it plays significant role.