Povrchová ochrana

Povrchová ochrana  Vliv přípravy povrchu prvků vyrobených z oceli jakostní třídy 41Cr4 na strukturu pozinkování a obsah vodíku

Vliv přípravy povrchu prvků vyrobených z oceli jakostní třídy 41Cr4 na strukturu pozinkování a obsah vodíkuVliv přípravy povrchu prvků vyrobených z oceli jakostní třídy 41Cr4 na strukturu pozinkování a obsah vodíku

Rubrika: Povrchová ochrana

Článek se zabývá vlivem přípravy povrchu prvků vyrobených z oceli jakostní třídy 41Cr4 na strukturu pozinkování a obsah vodíku. Cílem této studie bylo vyhodnotit strukturu pozinkování, která se vytváří na povrchu připraveném různými metodami na oceli jakostní třídy 41Cr4, a také pojednat o výsledcích měření obsahu vodíku v oceli.

Příprava materiálů na žárové zinkování (Hot-Dip Galvanizing, HDG ) proběhla třemi způsoby: v souladu s pokyny zákazníka (leptání kyselinou bylo vyřazeno), v souladu s běžnou praxí a po intenzivní chemické úpravě (odzinkování vzorků a opakovaná galvanizace). Účelem tohoto postupu bylo vyhodnotit účinek intenzivního chemického ošetření, zejména na obsahu vodíku. Byla provedena analýza koncentrace vodíku v testovaných vzorcích. Na základě provedených testů bylo zjištěno, že navzdory intenzivnímu chemickému ošetření oceli jakostní třídy 41Cr4, nebyl v oceli naměřen žádný nadměrný obsah vodíku (tj. vyšší než 1–2 ppm). Vysoký obsah vodíku byl pozorován pouze a výlučně uvnitř pozinkování.

Vzhledem ke skutečnosti, že se vodík zjistil i v uvedených vzorcích (s pozinkováním), které nebyly v kontaktu s kyselinou chlorovodíkovou, je nutno říci, že zdroj vodíku zjištěný v pozinkování není pouze leptací lázeň, ale také tavidlo.

Klíčová slova: příprava povrchu, abrazivní tryskání, chemická úprava, žárové zinkování, obsah vodíku

1. ÚVOD

V souladu s požadavky EN 61284 by armatura pro visutá silnoproudá vedení vyrobená z oceli (vyjma nerezové oceli) měla být chráněna žárovým zinkováním (hot-dip galvanizing, HDG) nebo jinou metodou, která zajistí podobnou ochranu před korozí [1]. Visutá silnoproudá vedení jsou vedená přes rozsáhlá území, a jsou proto vystavena různým faktorům: klimatickým, environmentálním a topografickým rysům. V souvislosti s tím je velice důležité zajistit trvanlivost prvků armatury. Zničení armatury snižuje stabilitu celého produktu. Chybějící odolnost způsobená postupující korozí může způsobit takovou škodu na této konstrukci např. uvolněním svorníku a jeho vypadnutím z vedení. To vede k vysokým nákladům a zpoždění kvůli přerušení dodávek proudu.

Řádná příprava povrchu před HDG je nezbytný a komplexní proces. Proces přípravy povrchu lze provést mechanicky - abrazivním tryskáním (brokováním nebo pískováním) nebo broušením – a chemicky – odmaštěním, leptáním kyselinou, proplachováním a aplikací tavidla. Výše uvedené metody lze provádět různými způsoby. Často se používá kombinace metody abrazivního tryskání a chemické úpravy (vícefázová úprava). Výběr metody závisí na faktorech, jako je stav povrchu před čištěním, povaha nečistot přítomných na povrchu, metoda řezání, druh oceli nebo velikost a tvar daného předmětu [2–4].

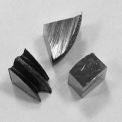

Příprava povrchu je ve výrobě konstrukčních prvků tvarovaných ze silnější oceli velice důležitá. Při výrobě zařízení přenosové soustavy se používá ocel jakostní třídy 41Cr4. Vybrané produkty jsou uvedeny na Obr. 1. Tato vysoce odolná ocel je obzvláště vystavena riziku vodíkového křehnutí (hydrogen embrittlement, HE).

Bylo prokázáno, že ke vzniku vady způsobené HE jsou třeba tři nezbytné podmínky: ocel, která je náchylná k poškození vodíkem, spojovací prvek musí být vystaven vysokému napětí v tahu, spojovací prvek musel být vystaven působení vodíku. Pokud jsou všechny podmínky přítomné v míře postačující ke vzniku rizika, povede vodíkové poškození v průběhu času ke vzniku prvních prasklin a jejich rozšiřování až do bodu zlomu [5].

Čím vyšší je pevnost v tahu nebo tvrdost spojovacího prvku, tím větší je riziko vyplývající z tohoto křehkého zlomu. Mezinárodně uznávaná norma ASTM F1941 formuluje limit tvrdosti pro náchylnost galvanicky pokovených spojovacích prvků k HE také nad 39 HRC [6]. Ve zprávě od Bahmini se uvádí, že „ocelové spojovací prvky se specifikovanou tvrdostí pod 39 RC (380 HV) běžně nemají žádnou významnou náchylnost k vadám způsobeným vodíkovým křehnutím” [5]. Obdobně norma ISO 898-1 uvádí upozornění na riziko korozního praskání (také HE) pouze u spojovacích prvků třídy 12,9, které mají specifikovaný rozsah tvrdosti 39 až 44 HRC (385 až 435 HV) [7].

U vysokopevnostní oceli se doporučuje používat kratší dobu leptání nebo leptání kyselinou úplně vyloučit, aby se předešlo HE/EHE. Mezní hodnoty podmínek pro leptání kyselinou, které jsou prevencí HE u vysokopevnostních spojovacích prvků, jsou formulovány v mnoha standardech. Jedny ze zásad, které jsou nejvíce respektovány a přijímány, stanovuje asociace německého průmyslu pro závitové spojovací prvky „Richtlinie für die Herstellung feuerverszinkter Schrauben” [8]. Vybrané zásady pro třídu 8.8 a třídu 10.9 spojovacích prvků jsou uvedeny v Tabulce 1.

Tabulka 1 – Pokyny pro leptání spojovacích prvků kyselinou [7]

| Třída 8.8 / | Třída 10.9 / | |

|

Výroba spojovacího prvku |

|

|

|

Leptání kyselinou |

|

|

Armatury pro visutá silnoproudá vedení vyráběné z oceli jakostní třídy 41Cr4 jsou obvykle brokovány po tepelné úpravě. Mechanické úpravy jsou nezbytné k odstranění okují a ke zkrácení doby leptání. Při chemické úpravě se používá kyselina chlorovodíková v koncentraci 10 až 14 % s antikorozní přísadou [2, 8]. Tento postup přípravy povrchu se realizuje podle schválených norem pro odvětví výroby spojovacích prvků, aby se předešlo HE způsobenému leptáním.

Zákazníci však mají přísnější požadavky, např. že by se mělo zcela vyloučit leptání kyselinou (týká se nejenom třídy 12.9). To ale není vždy možné, např. odstranit pozinkování z oceli a poté doplnit další, nové zinkování, v důsledku nedodržení shody a postupu nápravného opatření. V některých případech se požaduje navíc měření obsahu vodíku. Přitom se měří celková koncentrace v oceli, aby se prokázalo, že přítomnost HE je neadekvátní [11], protože hlavní díl atomů vodíku je zachycený ve zlomech, na karbidech a v městcích a na hranicích zrn a nemusí se nezbytně podílet na křehnutí oceli.

Důvodem projektu bylo vyhodnotit platnost a možnost vyřazení leptání před HDG v souvislosti s požadavky zákazníka. Cílem zákaznických požadavků je minimalizovat riziko HE u oceli třídy 41Cr4 během chemických úprav.

Cílem této studie je vyhodnotit strukturu pozinkování, která se vytváří na povrchu připraveném různými metodami na oceli jakostní třídy 41Cr4, a také pojednat o výsledcích měření obsahu vodíku v oceli.

2. METODOLOGIE VÝZKUMU

- Vyhodnocení drsnosti povrchu a topografie povrchu podle EN-ISO 4287:1999 a EN-ISO 13565-2:1999

- Měření tvrdosti Brinellovou metodou podle ISO 6506-1:2014

- Vyhodnocení mikrostruktury oceli metalografická analýza

- Žárové zinkování podle EN-ISO 1461:2009

- Určení struktury a tloušťky pozinkování

- Vyhodnocení mikrostruktury a rozložení zinku na příčném řezu pozinkování – analýza pomocí rentgenového záření

- Analýza obsahu vodíku (LECO)

3. MATERIÁL PRO VÝZKUM

3.1. Objekt výzkumu

Testy se zaměřovaly na prvky vyrobené z oceli třídy 41Cr4 – osazené šrouby s okem (Obr. 2a). K provedení výzkumu se připravují vzorky (Obr. 2b). Vzorky se odebíraly z různých fází výroby (X), tj. z materiálu ve stavu, v jakém byl dodán (SD), po válcování (W), brokování (Ś), leptání (T) a z materiálu s aplikovaným pozinkováním (0, 1, 2).

Hodnotily se vzorky odebírané z tvarované oceli bez závitu (X-T) a tvarované oceli se závitem (X-G). Chemické složení materiálů používaných v experimentu je uvedeno v Tabulce 2.

Tabulka 2 – Chemické složení oceli používané v experimentuUhlík a síra byly zjištěny s pomocí analyzátoru LECO CS-125. Analýza ostatních prvků proběhla na spektrometru ICP-OES.

| Zdroj dat | Chemické složení, % wt. (molární procenta) | |||||||||

| C | Mn | Si | P | S | Cr | Ni | Mo | V | Cu | |

|

Požadavky podle EN 10083-3 [12] pro 41Cr4 |

0,36 - 0,45 | 0,6 - 0,9 | 0,17 - 0,37 | max. 0,035 | max. 0,035 | 0,8 - 1,2 | max. 0,3 | max. 0,1 | max. 0,05 | max. 0,25 |

|

Chemická analýza |

0,40 | 0,74 | 0,22 | 0,011 | 0,011 | 0,95 | 0,08 | 0,015 | 0,003 | 0,16 |

3.2. Technologické úkony

K provedení výzkumu se připravují vzorky. Za studena tažené kruhové tyče o průměru 17,9 mm byly nařezány na délku 250 mm. V dalším kroku byl válcováním vytvořen závit M20 (formování za studena). Poté byly vzorky prudce zchlazeny v oleji z 850 °C a tvrzeny při 670 °C na 250 HB. V dalším kroky se tyče upravovaly mechanicky a chemicky před HDG.

Rozdělení materiálu k testování s charakteristikami přípravy povrchu je uvedeno v Tabulce 3.

Tabulka 3 – Rozdělení materiálu k testování

| Označení materiálu | Příprava povrchu před HDG | Údaje o procesu | Poznámky |

| 0 |

Brokování + aplikace tavidla |

Dávka lité oceli, GL40, čas = 20 min. TIBFLUX 60, pH 4,65, čas = 2 min. |

Tyče galvanizované podle pokynů |

| 1 |

Brokování + leptání + aplikace tavidla |

Dávka lité oceli, GL40, čas = 20 min. 14% roztok HCl s inhibitorem CHP ADDITIVE 103, čas = 10 min. TIBFLUX 60, pH 4,65, čas = 2 min. |

Tyče brokované a krátce leptané. Tento typ přípravy povrchu se používá při výrobě armatur pro rozvodné sítě. |

| 2 |

(Brokování + leptání + aplikace tavidla + galvanizace + odstranění zinkování) x 2 Leptání + aplikace tavidla |

Broky z lité oceli, GL40, čas= 20 min. 14% roztok HCl s přísadou inhibitoru CHP ADDITIVE 103, čas = 10min. TIBFLUX 60, pH 4,65, čas = 2 min. 6% roztok HCl s přísadou inhibitoru CHP ADDITIVE 103, čas = 3 hod. |

Odzinkování tyčí a opakovaná galvanizace Před aplikací finálního pozinkování se úpravy opakují dvakrát. Účelem tohoto postupu bylo vyhodnotit účinek intenzivního chemického ošetření, zejména na obsahu vodíku. |

Proces HDG byl realizován v průmyslových podmínkách při teplotě: 457 °C a času t = 150 s v zinkové lázni obohacené: niklem, bizmutem a hliníkem (podle EN-ISO 1461:2009 [13]). Chemické složení lázně bylo následující: 99,868 % Zn, 0,0439 % Ni, 0,0444 % Bi, 0,0339 % Fe, 0,0022 % Pb, 0,0006 % Sn, 0,0053 % Cu, 0,0022 % Al.

Po HDG bylo provedeno odstřeďování. Během nanášení všech prvků se věnovala zvláštní pozornost maximální opakovanosti technologických parametr§ galvanizačního procesu.

4. ANALÝZA VÝSLEDKŮ

4.1. Drsnost a topografie povrchu

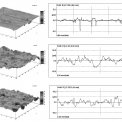

K měření drsnosti a topografie povrchu byl použit měřicí přístroj Perthometer Concept (MAHR) s 3D vybavením a softwarem. Drsnost povrchu byla popsána podle norem EN ISO 4287 a EN ISO 13565-2 [14, 15]. Měření bylo provedeno v několika náhodně vybraných oblastech na vzorcích před HDG. Analýza se zaměřila na plochu o rozměru 1,6 x 1,6 mm. Vzdálenost mezi body měření byla 0,5 μm, bokorysů bylo 81 a vzdálenost mezi nimi byla 20 μm. Výsledky měření drsnosti a topografie povrchu jsou uvedeny na Obr. 3. Průměrné hodnoty prezentovaných parametrů k popisu Ra, Rp a Rv jsou analyzovány v Tabulce 4, kde Ra je aritmetický průměr svislých os bokorysů, Rp – výška nejvyššího bodu bokorysu, Rv – hloubka nejnižšího údolního bodu bokorysu.

Tabulka 4 – Průměrné hodnoty základních parametrů drsnosti (podle Obr. 3)

| Parametry drsnosti |

Materiál ve stavu, v jakém byl dodán SD |

Stav po brokování Ś |

Stav po brokování a leptání T |

| Ra [μm] | 0,33 | 8,19 | 8,12 |

| Rv [μm] | 2,72 | 24,21 | 22,52 |

| Rp [μm] | 1,04 | 24,09 | 24,67 |

4.2. Měření tvrdosti

Měření tvrdosti bylo provedeno s použitím Brinnellovy metody podle ISO 6506-1:2014 [16]. Měření tvrdosti bylo provedeno na povrchu vzorků odebraných z tvarovaných

dílů bez závitu a dílů se závitem. Výsledky (průměrné hodnoty) jsou uvedeny v Tabulce 5.

Tabulka 5 – Výsledky Brinellova testu tvrdosti, [HB]

| Místo měření |

Materiál ve stavu, v jakém byl dodán SD |

Stav po leptání |

Stav po tvrzení |

| Bez závitů | 264 | 507 | 241 |

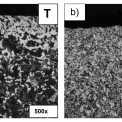

4.3. Struktura oceli

Metalografické kontroly u vzorků v prvotním stavu, před a po provedení HDG. Metalografické vzorky byly připraveny klasickým způsobem. Povrch byl leptán 4% HNO3.

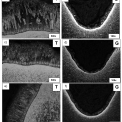

K mikroskopickému pozorování byl použit mikroskop AxioImager M1m Carl Zeiss se zvětšením: 100, 200, 500 a 1 000 x. Výsledky vybraného pozorování jsou uvedeny

na Obrázcích 4-6.

4.4. Struktura pozinkování

Byla provedena mikroskopická měření tloušťky pozinkování. Výsledky naměřené na několika místech na dílech se závity a dílech bez závitů jsou shrnuty v Tabulce 6.

Tabulka 6 – Výsledky měření tloušťky pozinkování (průměrné hodnoty); [μm]

| Místo měření |

Galvanizovaný materiál, |

Galvanizovaný materiál, |

Galvanizovaný materiál, |

| Tvarovaná ocel bez závitů | 119,8 | 82,7 | 72,5 |

| Tvarovaná ocel se závity | 100,9 | 81,9 | 70,9 |

4.5. Chemické složení pozinkování

Byla provedena analýza pomocí rentgenového záření s využitím rastrovacího mikroskopu s rentgenového analyzátoru v mikro oblastech EDS (wolframová katoda). Rentgenová analýza byla provedena, aby se určilo chemické složení pozinkování. Výzkum chemického složení byl proveden ve vybraných příčných profilech vzorků s pozinkováním, které byly uvedeny jako reprezentativní vzorky. Krok měření byl 10 μm. Rozložení intermetalických fází bylo určeno na příčném řezu vrstvy povlaku. Příčný řez struktury pozinkování společně s rozložením Zn na příčném řezu vrstvy povlaku jsou zobrazeny na Obr. 7.

5. ANALÝZA KONCENTRACE VODÍKU

5.1. Metodologie testování

Analýza koncentrace vodíku v testovacích vzorcích byla provedena s použitím přístroje LECO ONH836 na elementární analýzu, kterou lze použít k analýze kyslíku, dusíku a vodíku v široké škále koncentrací od 0,1 ppm dál.

Během analýzy koncentrace kyslíku, dusíku a vodíku se vloží vzorek o nominální hmotnosti přibližně 1 g do grafitového kelímku, kde se roztaví, což vede k uvolnění plynů v něm obsažených. Kyslík okamžitě reaguje s grafitem v kelímku a vytváří CO a CO2; dusík a vodík se uvolňují

ve formě částic. Tyto plyny jsou poté přenášeny v proudu hélia o minimální čistotě 99,999 % ve směru katalyzátoru, kde dochází k oxidaci CO na CO2 a H2 na H2O. Vodík se měří na detektoru IR jako H2O. Měření obsahu kyslíku se provádí zvlášť na detektoru CO a dvakrát na detektoru CO2 (před a po průchodu katalyzátorem), který zajišťuje přesnost měření. Po odstranění H2O a CO2 z analytických plynů, jejichž úbytek se automaticky vyrovnává, následuje měření obsahu dusíku na tepelně vodivostním detektoru TCD.

Vzorky (o hmotnosti přibližně 1 gram – Obr. 8) byly odebrány z externí části tyčí, z různých fází výroby, tj. z materiálu ve stavu, v jakém byl dodán, po válcování, brokování, leptání a s pozinkováním. Testovaný materiál společně s určením a označeními bodů odběru vzorků (přerušované čáry) je zobrazen na Obrázku 3b.

Testovaný materiál byl při řezání intenzivně chlazen vodou, aby se minimalizoval únik vodíku z materiálu. Po nařezání byly vzorky vystaveny čištění v ultrazvukovém mycím zařízení s acetonem dvakrát po dobu 3 minut, přičemž byl použitý aceton pokaždé nahrazen čistým acetonem.

Vzorky připravené tímto způsobem byly analyzovány, aby se zjistila koncentrace vodíku s použitím přístroje LECO ONH836 na elementární analýzu. Každé měření se provedlo třikrát a poté se vypočítala průměrná hodnota se standardní odchylkou získaných výsledků.

5.2. Výsledek testu obsahu vodíku

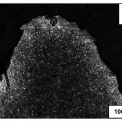

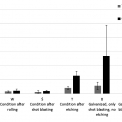

Výsledky obsahu vodíku ve vzorcích odebraných z různých fází výroby, tj. z materiálu ve stavu, v jakém byl dodán, po válcování, brokování, leptání a s pozinkováním, jsou uvedeny ve vztahu ke vzorkům odebraným z tvarované oceli bez závitů – T a z tvarované oceli se závity – G v Tabulce 7. ve zprávě je uvedený celkový obsah vodíku (dokonce i ten, který byl zachycen), nejenom pouze difuzivní vodík. Srovnání výsledků obsahu vodíku naměřeného u vzorků odebraných z tvarované oceli bez závitů (T) a tvarované oceli se závity (G) je uvedeno na Obr. 9.

Tabulka 7 – Koncentrace vodíku v ppm obsaženého v testovaných tyčích (průměrná hodnota); [ppm]

| Vzorek | Popis | Místo měření | |

| Tvarovaná ocel bez závitů T | Tvarovaná ocel se závity G | ||

| SD | Ve stavu při dodání | 1,03 | - |

| W | Stav po válcování | 0,82 | 1,08 |

| Ś | Stav po brokování | 0,66 | 0,98 |

| T | Stav po leptání | 2,05 | 6,38 |

| 0 | Stav po galvanizaci „0“ | 2,79 | 13,47 |

| 1 | Stav po galvanizaci „1“ | 7,77 | 7,82 |

| 2 | Stav po galvanizaci „2“ | 3,77 | 5,38 |

6. ROZBOR VÝSLEDKŮ

Struktura dodávaného materiálu byla feritická s perlitem (Obr. 4a). Ve struktuře oceli byly pozorovány nečistoty a nekovové vměstky. Mohou zvyšovat náchylnost oceli k HE. Tepelně ošetřená mikrostruktura je zřetelně strukturou kalené a popouštěné oceli s temperovaným martenzitem s jemnými karbidy (Obr. 4b). Byla zjištěna poškození závitu po válcování za studena (Obr. 5). Po tepelném ošetření odpovídala tvrdost požadavkům (250 HB).

Metody přípravy povrchu ovlivňují jakost povrchu, vyjádřenou parametrem Ra (Obr. 3, Tab. 4). Nejnižší drsnost povrchu se objevila u materiálu v prvotním stavu. V procesu výroby po tepelném ošetření je nezbytné používat mechanické abrazivní ošetření, aby se odstranily okuje, což ovlivňuje drsnost povrchu. Hodnoty naměřené na povrchu po brokování a po brokování a leptání jsou na stejné úrovni.

Měření tloušťky pozinkování odhaluje tloušťku v rozsahu od 70 do 120 μm při době máčení 150 s (Tab. 6). Tloušťka pozinkování na vzorku „0“ je nejvyšší. Pozinkování pozorované na povrchu vzorků „1” a „2” je charakterizováno nižší tloušťkou okolo 70 – 80 μm. U zinkování na povrchu „0“ a „1” (zejména závit – Obr. 6b, d) byla pozorována různorodá tloušťka pozinkování, nespojité, nepravidelné struktury a vměstky. Pravděpodobně přítomnost broků (prachu) z lité oceli na povrchu dílů může ovlivnit jakost zinkování (čištění závitů je obtížné). Zinkování na povrchu „2“ je charakterizováno jednotnou tloušťkou (Obr. 7e, f). Podle pokynů výrobce má být minimální tloušťka 65 μm. Další požadavek je, aby bylo možné snadno instalovat nýtovací matice.

Chemické složení oceli ovlivňuje tloušťku a strukturu zinkování. Ekvivalent (Si+2,5P) je 0,25 %. Na příčném řezu zinkování, které bylo vytvořeno na všech vzorcích, jsou v zásadě fáze Fe-Zn viditelné (δ and ζ). Tloušťka δ‑fáze je ab. 20–25 μm. Praskliny způsobují různé koeficienty tepelné roztažnosti oceli a fáze δ. Proto se nakonec během chlazení po galvanizování vytváří místní napětí v tahu a praskliny. U všech vzorků lze pozorovat dlouhé krystaly ζ-fáze umístěné mezi hmotou zinku. V horní části pozinkování se mění na menší mezery – zejména u vzorků „1” a „2” (Obr. 7). Bylo zjištěno na základě chemického složení oblasti: ζ-fáze. η-fáze je velice tenká a identifikovaná mezi odloučením krystalů ζ-fáze.

Obsah vodíku přísně závisí na specifickém bodu odběru vzorků. Vzorky obsahující zinkování mají vyšší obsah vodíku než vzorky oceli bez zinkování. Po odstranění pozinkování nepřekročil obsah vodíku v oceli standardní úroveň pro ocel, tj. 1 ppm. U galvanizovaných vzorků odebraných ze závitů se nejvyšší průměrná hodnota vypočítala pro stav „0” (Tab. 7), což je pozoruhodné, vzhledem ke skutečnosti, že tento vzorek nebyl vůbec leptán. Proto by se měl brát v potaz významný dopad tavidla (a zejména chloridu amonného) na obsah vodíku v pozinkování a také dopad broků z lité oceli na úroveň obsahu vodíku.

Žádný vyšší obsah vodíku nebyl hlášený v pozinkování vzorků, které prošly intenzivním chemickým ošetřením „2” v porovnání se vzorky, u kterých byl čas kontaktu s leptací kyselinou kratší nebo žádný (Tab. 2). Nebylo zjištěno, že by vyloučení chemického ošetření – leptání v kyselině významně snižovalo obsah vodíku v porovnání se vzorky připravenými pro HDG s použitím vícestupňového ošetření „1”.

Obsah vodíku ve vzorcích odebraný z tvarované oceli se závitem byl vyšší než ve vzorcích odebraných z tvarované oceli bez závitu (Obr. 9). Důvodem k tomu může být poškození závitu, ke kterému došlo při válcování za studena, a pravděpodobně zbylé „usazeniny“ z ponoření do tavidla. Významný dopad tavidla (a zejména chloridu amonného) na obsah vodíku v pozinkování by se měl brát v potaz.

7. ZÁVĚRY

Při výrobě armatur pro visutá silnoproudá vedení se používá speciální postup pro přípravu povrchu u ocelových součástí vyrobených z oceli třídy 41Cr4: vícefázové ošetření, krátká doba leptání, leptání v kyselině s inhibitorem a nízká koncentrace kyseliny HCl. Zdá se, že tento postup plně odpovídá výše uvedeným požadavkům, např. pokynům německého průmyslu pro leptání kyselinou u spojovacích prvků třídy 10.9.

Na základě provedených testů bylo zjištěno, že navzdory intenzivnímu chemickému ošetření oceli jakostní třídy 41Cr4, nebyl v oceli naměřen žádný nadměrný obsah vodíku (tj. vyšší než 1–2 ppm). Vysoký obsah vodíku byl pozorován pouze a výlučně uvnitř pozinkování.

Vzhledem ke skutečnosti, že se vodík zjistil i v uvedených vzorcích (s pozinkováním), které nebyly v kontaktu s kyselinou chlorovodíkovou, je nutno říci, že zdroj vodíku zjištěný v pozinkování není pouze leptací lázeň, ale také tavidlo. Lze očekávat, že vodík, který z tohoto zdroje vzniká a jehož úroveň byla stanovena na hodnotě mezi několika a desítkami ppm (ve vzorcích s pozinkováním), nebude mít žádný dopad na zhoršení mechanických vlastností oceli. Může snížit jakost pozinkování tzv. „odplyňováním“, které je viditelné zejména při natírání barvou.

Budou provedeny další studie, které budou souviset s hodnocením účinku obsahu vodíku na mechanické vlastnosti oceli třídy 41Cr4. Ty budou prezentovány v samostatných shrnutích a zprávách.

LITERATURA:

[1] EN 61284:1996 Venkovní vedení. Požadavky na armatury a testování armatur

[2] MAAβ, P., PEIβKER, P., Cynkowanie ogniowe, Warszawa, Placet Agencja Wydawnicza, 1998.

[3] SCHULTZ, W., THIELE, M., Cynkowanie ogniowe jednoskowe. Materiał – Technologia – Powstawanie powłoki- Właściwości- Błędy, Bad Saulgau: Eugen G. Leuze Verlag KG, 2012

[4] TKACZYK S., Powłoki ochronne, Skrypt Politechniki Śląskiej, Gliwice 1994

[5] BRAHIMI S., Fundamentals of hydrogen embrittlement in steel fasteners, IBECA Technologies Corp., Québec 2014.

[6] ASTM F519-13 Standardní metoda testování k vyhodnocení mechanického vodíkového křehnutí v procesu pokovování/povrchové úpravy a prostředí služby

[7] ISO 898-1:2013 Mechanické vlastnosti spojovacích součástí z uhlíkové a legované oceli: Část 1: Šrouby se specifikovanými třídami pevnosti – Hrubá a jemná rozteč

[8] Richtlinie für die herstellung feurverzinkter Schrauben, Deutscher Schraubenverband EV, červenec 2009

[9] ISO 10684:2004 Spojovací součásti – Žárové povlaky zinku nanášené ponorem

[10] DIN 50969-2:2013-04 Prevence křehkého lomu stavebních prvků z vysokopevnostní oceli způsobeného vodíkem – Část 2: Testovací metody:

[11] STUMPF WE, Placing hydrogen embrittlement (HE) of fasteners into perspective, Hot Dip Galvanising Today, vol. 9, Issue 1 (2012), pp. 10-13

[12] EN 10083-3: 2006 Oceli k zušlečhťování. Technické dodací podmínky pro legované oceli

[13] EN-ISO 1461:2009 Zinkové povlaky nanášené žárově ponorem na ocelové a litinové výrobky – Specifikace a zkušební metody

[14] EN ISO 4287:1998 Geometrické požadavky na výrobky (GPS). Textura povrchu: Metoda bokorysu. Podmínky, definice a parametry povrchové textury

[15] EN ISO -2:1998 Geometrické požadavky na výrobky (GPS). Textura povrchu: Metoda bokorysu. Povrchy se stratifikovanými funkčními vlastnostmi. Výškové charakteristiky využívající křivku lineárního materiálového poměru

[16] ISO 6506-1:2014 Kovové materiály – Zkouška tvrdosti podle Brinella – Část 1: Testovací metoda