Povrchová ochrana

Povrchová ochrana  Vliv legujících prvků na abnormality při zinkování se zvláštním zřetelem na povrchové vady

Vliv legujících prvků na abnormality při zinkování se zvláštním zřetelem na povrchové vadyVliv legujících prvků na abnormality při zinkování se zvláštním zřetelem na povrchové vady

Rubrika: Povrchová ochrana

ÚVOD

Používání zinkových tavenin s legujícími příměsemi je v průmyslovém oboru zinkování zcela běžné. V průběhu posledních tří dekád byla navržena a připravena celá řada lázní pro kusové zinkování s různým složením.

U všech legujících příměsí šlo vždy o to, aby se snížila tloušťka zinkového povlaku na reaktivních ocelích. Nové směrnice omezují používání některých legujících příměsí. Tak např. snižování obsahu olova v zinkové lázni mění její fyzikální vlastnosti a může způsobit vady při zinkování.

V tomto příspěvku se posuzuje a hodnotí dopad změn předběžného zpracování ocelových součástí a změn fyzikálních vlastností zinkovací lázně na některé vady při zinkování. Na závěr je uveden souhrn pozitivních či negativních účinků některých legujících prvků na vady při zinkování.

Výzvy pro žárové zinkování:

Vedle standardně dobré odolnosti proti korozi a správného vzhledu povrchu pozinkovaných ocelových součástí se zinkovny v poslední době potýkají s mnoha novými problémy.

Na trhu se v poslední době objevují a úspěšně šíří nové druhy ocelí. Nabídka produktů zahrnuje tradiční oceli uklidněné přídavkem Si, ale i nové typy uklidňované přídavkem Al a rovněž vysoce legované oceli. Mají rozdílné mikrostruktury (v závislosti na průběhu ochlazování) a různou interní oxidaci, což ovlivňuje smáčivost při zinkování.

Zvýšené používání plochých ocelových produktů a svařovaných ocelových nosníků navíc mění vzhled i způsoby zpracování.

A nakonec nutnost odstraňování syntetických emulzí používaných při válcování ocelí za studena si vynutila vylepšení některých kroků chemické předúpravy.

Některé obecně se vyskytující povrchové vady při zinkování jsou uvedeny na obr. 1. Příčinou příslušných jevů může být:

- Nadměrná reakce mezi Zn-Fe,

- Povrchové znečištění oceli,

- Špatná smáčivost oceli v zinkové lázni,

- Železná sraženina či precipitát vyvolaný změnami složení či teploty

Nadměrná reakce mezi Zn-Fe byla historicky dávána do souvislosti s chemickým složením oceli. Zvláštní pozornost byla věnována obsahu Si a P. Velké tloušťky povlaků byly pozorovány při obsahu Si v rozmezí 0,03 – 0,12 %. Schulz1) dával rychlý nárůst tloušťky povlaků do souvislosti s uvolňováním vodíku z vnitřní struktury oceli s obsahem Si.

Reakce mezi zinkem a železem:

Reakci mezi Zn-Fe podrobně zkoumal Horstmann2). Při ponoření oceli do lázně roztaveného zinku se ocel začne rozpouštět. V průběhu tohoto procesu se na povrchu železa začne vytvářet nejprve zeta-fáze, která později začne přecházet do kompaktní delta-fáze. Při výzkumu rozpouštění železa v roztaveném zinku Horstmann přiřazoval množství [rozpuštěného] železa k různým intermetalickým fázím.

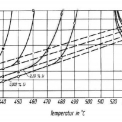

Množství Fe vázaná v různých fázích jsou uvedena na obr. 2. Jak bylo možno očekávat, při zvyšování teploty lázně roztaveného zinku se ocel začne rozpouštět více. Z binárního fázového diagramu Zn-Fe je známo, že k destabilizaci zeta-fáze začne docházet při 480 °C, což způsobí zvyšování ztrát Fe. Druhým významným výsledkem bylo zjištění, že obsah Fe v zeta-fázi začne klesat s dalším zvyšováním teploty galvanizace. Je-li k dispozici více [tepelné] energie, podporuje se tím tvorba stabilnější delta-fáze. Pokud jde o obsah Si v oceli, došel Horstmann ke dvěma zajímavým závěrům:

- Při zvyšujícím se obsahu Si v oceli se zvyšuje množství rozpouštěného Fe.

- Zlepšená rozpustnost Fe, která se pro čisté železo začne projevovat při 480 °C (následkem destabilizace zeta-fáze) se [při zvyšujícím se obsahu Si] začne posouvat k nižším teplotám (obr. 3).

Sebisty3) dále zjistil, že u některých ocelí s obsahem Si mezi 0,15 a 0,25 % se tloušťka povlaku sníží, pokud teplota galvanizace vzroste ze 450 na 465 °C. Grafy mikrostruktur ukazují, že v tomto případě se znovu zlepšuje tvorba delta-fáze.

Reakce mezi zinkem a železem v kombinaci se smáčivostí oceli

Zgraggen & spoluautoři4) zkoumali problémy při zinkování součástí s hranami po laserovém řezání. Zhoršená přilnavost zinkových povlaků na takových součástech je připisována tvorbě stabilních oxidů na hranách, jež často nelze odstranit ani mořením. Tyto oxidy spolu s amorfním martensitem (obr. 4), vytvářejí velmi křehké či lámavé fáze [v mikrostruktuře]. Pokud jsou takové oxidy odstraněny (či dojde-li v širším smyslu ke zlepšení smáčivosti v zinkové lázni), dochází i k celkovému zlepšení.

Kromě toho docházelo na hranách po laserovém řezání ke tvorbě květákovitých výrůstků, jejichž výskyt lze připsat skutečnosti, že difuze Zn do Fe závisí na mikrostruktuře oceli. To je v souladu se zjištěním Böttchera5), jenž došel k závěru, že difuze do Fe se zlepšuje zejména v těch případech, když v mikrostruktuře oceli se vyskytuje temperovaný martensit či perlit.

F. Nieth6) zkoumal vliv nečistot na drsném a rýhovaném povrchu tažených trubek. Jeho zjištění lze shrnout následovně:

- Rýhy na povrchu vedou k nadměrným tloušťkám [zinkového povlaku]; delta-fáze téměř mizí a zvyšuje se výskyt výrůstků tvořených delta-fází. Po vyžíhání se tloušťka povlaku zmenší o 40 %.

- Na nežíhaných trubkách, jež byly odmaštěny a namořeny, byla tloušťka povlaku o 20 % menší, než na pouze namořených trubkách.

- Povrchové nečistoty mohou být příčinou silného nárůstu tloušťky povlaku, což lze přičíst charakteristickému chování při smáčení povrchu [v zinkové lázni].

Závěry:

Rozpouštění Fe [tvorba fází Zn-Fe] narůstá při zvyšování obsahu Si a P v oceli, ale také při zvyšování obsahu martensitu (vlivem ochlazování) a při zvyšování výskytu dislokací (vlivem zpracování [tváření oceli] za studena).

Pokud je množství rozpuštěného Fe za časovou jednotku značné, vede to k přednostní tvorbě zeta-fáze chudé na železo a ke značným tloušťkám povlaku. Podpora tvorby (kompaktní) delta-fáze tedy sníží nadměrnou (lokální) tloušťku [povlaku].

Významnou úlohu hraje i smáčivost, protože jakékoliv poruchy smáčivosti oceli vedou k různým abnormalitám. Pro zabránění či snížení výskytu mnohých typů povrchových vad [při zinkování] je proto žádoucí používat zinkovou lázeň s dobrou smáčivostí a s podporou tvorby delta-fáze.

Legující prvky:

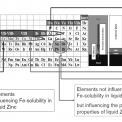

Legující prvky v zinkovací lázni7) lze rozdělit na dvě skupiny (viz obr. 5):

- Prvky, které přímo ovlivňují reakci zinku se železem, jako jsou Al a Ni

- Prvky, které neovlivňují reakci zinku se železem, jako jsou Pb, Bi a Sn, jež ovlivňují pouze fyzikální vlastnosti taveniny.

Prvky, jež redukují vady související s reakcí zinku se železem

Povrchové vady související s nadměrným nárůstem tloušťky povlaku (obr. 6), lze převážně charakterizovat jako výrůstky zeta-fáze na kompaktnější delta-fázi.

O hliníku je známo, že působí jako inhibitor nadměrného nárůstu tloušťky povlaku reaktivních ocelí. Během inhibice je napadání Fe zanedbatelné a netvoří se žádné slitiny či fáze Fe-Zn8).

O niklu je známo, že vyvolává zhutňování intermetalických vrstev Zn-Fe. Při zhutňování dochází ke snižování difuze Fe směrem do taveniny. Z těchto důvodů dochází nejen ke zmenšení celkové tloušťky intermetalických vrstev, ale navíc se zlepšuje i relativní nárůst delta-fáze oproti zeta-fázi.

Prvky, jež redukují vady související s fyzikálními vlastnostmi taveniny

Povrchové vady související s fyzikálními vlastnostmi zinkové taveniny (obr. 7) jsou způsobeny kombinovanými účinky viskozity, povrchového napětí a smáčivosti. Velmi účinným legujícím prvkem je olovo (Pb), jež zlepšuje tekutost roztaveného zinku, stejně jako smáčivost [povrchu železa] a pokles částic tvrdého zinku [ke dnu zinkovací lázně]. V některých zemích se v poslední době projevují tendence k používání bezolovnatých anebo na olovo chudých zinkovacích lázní. Potenciálními náhradami Pb [pro tyto účely] jsou Sn a Bi.

Viskozita

Viskozita různých zinkových tavenin byla rozsáhle zkoumána. Je třeba uvést, že viskozita se měří pod ochrannou atmosférou (aby se vyloučila oxidace a znečištění) a za použití materiálů, jež nereagují s roztaveným zinkem. Bylo zjištěno, že vliv Sn a Bi jako takových je velmi malý. Nicméně z porovnání velkého množství stávajících výsledků lze odvodit, že při 450 °C ve vztahu k Pb můžeme stanovit následující Pb ekvivalent:

Pb-ekvivalentviskozita = Pb + 2,5Sn + 2,5Bi

Povrchové napětí

Povrchové napětí se rovněž měří pod ochrannou atmosférou a za použití materiálů, jež nereagují s roztaveným Zn. Bi [vizmut] jako náhrada Pb se používá od konce 90. let9) a bylo zjištěno, že má velmi pozitivní vliv. Po kompilaci všech dostupných výsledků bylo možno stanovit, že při 450 °C platí:

Pb-ekvivalentpovrchové napětí = Pb + 0,15Sn + 6Bi

Smáčivost

Ani viskozita, ani povrchové napětí nedokážou popsat smáčivost ve smyslu chování [konkrétního produktu] v zinkovací lázni. V zásadě právě smáčivost dokáže nejlépe popsat to, co se bude dít v zinkovací lázni. Je to proto, že smáčivost závisí na stavu povrchu, tj. na jeho čistotě a drsnosti a také na reaktivitě oceli (reaktivní oceli s vysokým obsahem Si vykazují lepší smáčivost). Lze také předpokládat, že smáčivost se bude zlepšovat s rostoucími teplotami.

V CRM Liège byla vyvinuta metodika měření smáčivosti (obr. 8). Když se ponoří ocelový předmět do roztaveného zinku, dojde nejprve ke stlačení hladiny směrem dolů. Jakmile začne působit smáčivost, začne též narůstat podíl taveninou zaplaveného či smočeného povrchu a vzhledem k působení kapilárních sil nakonec dosáhne smočený povrch vyšší úrovně než byla počáteční hladina taveniny. Za hodnotu smáčivosti je pak považován časový interval do okamžiku, kdy hodnota úhlu Θ dosáhne 90°. Příklad výsledků je uveden na obr. 9.

Tato metodika dává vysvětlitelné výsledky a je v souladu s předpokládaným chováním při zinkování. Bylo zjištěno, že smáčivost roste až do obsahu 0,2 % Bi. Další zvyšování obsahu Bi neposkytuje žádný dodatečný účinek. Sn zlepšuje smáčivost až do 1 % a vyšší obsah Sn nenabízí žádné další zlepšení. Po kompilaci všech dostupných výsledků bylo možno stanovit, že při 450 °C platí:

Pb-ekvivalentsmáčivost = Pb + 3Sn + 2Bi

Jistě, smáčivost, jako vlastnost samotné taveniny, nezaručí, že zinkování bude bez závad, ale spolu s dokonale provedenou chemickou předúpravou bude možno určité vady minimalizovat.

Sraženiny železa

Rozpustnost Fe v roztaveném zinku je silně závislá na teplotě a také (v závislosti na legujícím prvku) na lokálních koncentracích10). Všechny prvky přidané do zinku za účelem participace, tj. působení na reakci Zn-Fe mají v zásadě vliv na rozpustnost Fe.

Obrázek 10 ukazuje příklad zinkové lázně s obsahem Ni. Pokles teploty o 10 °C může vyvolat sraženiny Fe v rozsahu až 70 g/t a zvýšení koncentrace Ni o 0,06 % může vyvolat sraženiny Fe v rozsahu až 60 g/t v postižené zóně.

Tyto legující prvky musí být proto přidány plynulým způsobem, aby se zabránilo vzniku sraženin Fe, které by v kombinaci se Zn vytvořily malé (plovoucí) částice tvrdého zinku a v důsledku toho i krupičky, tj. povrchové vady na pozinkované oceli.

ZÁVĚRY PRO ZINKOVÁNÍ V PRAXI

Po shrnutí toho všeho dohromady (viz obr. 11) a se zvláštním zaměřením na abnormality při zinkování, můžeme dojít k závěru, že legující prvky mohou přispět, spolu s kvalitním provedením chemické předúpravy povrchu, k minimalizaci povrchových vad.

Prvky působící na reakci Zn-Fe také zlepší situaci, zejména co se týká abnormalit v tloušťkách povlaku a v homogenitě, a napomohou k dosažení lesklého vzhledu pozinkovaného povrchu. Na druhé straně mohou tyto prvky přispět k vytvoření krupiček na povrchu, pokud nejsou přidány náležitým způsobem.

Prvky, jako Pb, Bi a Sn mají vliv na fyzikální vlastnosti taveniny a mohou napomoci ke snížení výskytu veškerých abnormalit souvisejících se špatným zatékáním či tekutostí lázně.

REFERENCE:

1) Schulz W-D, Schubert P and Thiele M: Proceedings Intergalva 2003

2) Horstmann D: Zum Ablauf der Eisen-Zink-Reaktion, GAV-Schrift 1991 pp 11 – 30

3) Sebisty JJ: 11 International Zinc Conference, Stresa 1973

4) Zgraggen M, V Trzebiatowski, Duebendorf H and Haslinger A: Lasergeschnittene Bauteile – eine Herausforderung fuer Verzinker; JOT 4/01, 2001

5) Boetcher HJ: Moeglichkeiten zur Minderung der Eisen-Zink-Reaktion beim Feuerverzinken; Metall 38/9 pp 862 – 866

6) Nieth F: Einfluss verschiedener Oberflächenverunreinigungen des Stahls auf die Ausbildungvon Zinkueberzuegen; GAV-Schrift 1980 pp 49 – 78

7) Pankert R: Workshop 7; Intergalva 2015

8) Ghuman ARP and Goldstein JI: Metallurgical Transactions 3 ,1971 p 2903

9) Gagne M: Proceedings Intergalva 1997

10) Pankert R: Proceedings Intergalva 2009

![Obr. 2 – Obsah Fe v intermetalických fázích [Zn-Fe] (podle Horstmanna 2))](/PublicFiles/UserFiles/image/K/2018/k618/122x122_bw_mertke02.jpg)

![Obr. 9 – Některé výsledky naměřené při testech [smáčivosti] nereaktivní oceli](/PublicFiles/UserFiles/image/K/2018/k618/122x122_bw_mertke09.jpg)

![Obr. 10 – Sraženiny Fe vyvolané změnami teploty a obsahu [Ni v zinkové lázni]](/PublicFiles/UserFiles/image/K/2018/k618/122x122_bw_mertke10.jpg)