Svařování a dělení

Svařování a dělení  Vlastnosti jednotlivých pásem tepelně ovlivněné oblasti 9% Cr ocelí včetně jejich dlouhodobé žárupevnosti

Vlastnosti jednotlivých pásem tepelně ovlivněné oblasti 9% Cr ocelí včetně jejich dlouhodobé žárupevnostiVlastnosti jednotlivých pásem tepelně ovlivněné oblasti 9% Cr ocelí včetně jejich dlouhodobé žárupevnosti

Rubrika: Svařování a dělení

Navzdory prudkému rozmachu výroby elektrické energie z obnovitelných zdrojů není a ještě zřejmě ani dlouhou dobu nebude možné zcela ustoupit od využívání fosilních zdrojů energie. V posledních více než 30 letech bylo vybudováno množství energetických kotlů velkých výkonů, které pracují při velmi vysokých teplotách a tlacích. Vyšší hodnoty teploty a tlaku páry znamenají vyšší účinnost zařízení a také úsporu paliva i menší množství emisí CO2. Vývoj tak postupoval od podkritických k nadkritickým, superkritickým až ultra-superkritickým (USC) parametrům páry. Spolu s požadavky na pracovní parametry kotlů se také plynule zvyšoval tlak na prodlužování jejich životnosti, což souvisí s nutností nejen vyvíjet konstrukční materiály s vyšší žárupevností, ale také s garantovanou dlouhodobou stabilitou těchto vlastností. V trubkových systémech energetických kotlů to byly vždy svarové spoje, které předurčovaly funkční spolehlivost a poruchovost celého trubkového systému kotle a tato skutečnost je dále významně podpořena tím, že pro nové USC kotle se používají nové a komplexněji legované typy nízkolegovaných, chromových modifikovaných i austenitických ocelí [1–4].

SVAROVÉ SPOJE ŽÁRUPEVNÝCH OCELÍ

Tepelně ovlivněná oblast a její členění Představy o svaru jako kritické lokalitě trubkového systému kotle procházely poměrně složitým vývojem. Značné úsilí bylo nejprve soustředěno k maximální dosažitelné shodě žárupevnosti kotlové trubky a příslušného svarového kovu. Uvedené tendence byly motivovány obavami z uplatnění svarového kovu jako nejslabšího článku spoje z hlediska dlouhodobé žárupevnosti. Na základě rozboru výsledků dlouhodobých creepových zkoušek však bylo možno konstatovat, že v porovnání se základními materiály se svarové kovy sice vyznačují určitým poklesem mezí pevnosti při tečení, avšak samotná vysoká žárupevnost svarového kovu pro dosažení identické úrovně žárupevnosti základního materiálu a svarového spoje nepostačuje, protože při dlouhodobé creepové expozici není svarový kov nejslabším článkem svarového spoje, a tedy není účelné dále zvyšovat jeho žárupevnost, pokud se kritická lokalita spoje nachází v tepelně ovlivněné oblasti nebo dokonce v oblasti svařováním neovlivněného základního materiálu [5, 6]. Ukázalo se totiž, že při optimální volbě přídavných svařovacích materiálů se svarový kov uplatňuje jako nejslabší lokalita spoje pouze při creepové exploataci austenitických žárupevných ocelí [7].

Při svařování žárupevných ocelí vzniká v základním materiálu úzké pásmo ovlivněné mikrostruktury přiléhající k linii ztavení se svarovým kovem označované jako tepelně ovlivněná oblast (TOO). V této oblasti došlo vlivem teplotního cyklu k úplné či pouze částečné transformaci struktury a také k významnému ovlivnění stavu precipitace sekundárních fází. Jelikož je precipitační zpevnění jedním z nejefektivnějších mechanismů zpevnění žárupevných feritických ocelí, sehrává jeho stabilita klíčovou úlohu z hlediska creepové odolnosti v tepelně ovlivněné oblasti, ve svarovém kovu i v samotném základním materiálu. Při svařování může docházet ke hrubnutí disperzních částic, případně i k jejich částečnému nebo úplnému rozpuštění. Vhodnou volbou teplotního cyklu a technologie svařování lze zamezit výraznému ovlivnění precipitátů, a tím i poklesu creepové pevnosti. TOO se dělí na několik podoblastí. Mezi jednotlivými podoblastmi není ostrá hranice, ale plynulý přechod od pásma ztavení u přídavného kovu až po tepelně neovlivněný základní materiál. Každá z podoblastí se vyznačuje charakteristickou mikrostrukturou a materiálovými vlastnosti. Výsledná mikrostruktura v TOO je určena rychlostí ohřevu v průběhu svařovacího cyklu, která je charakterizována teplotním maximem Tp, dobou výdrže a rychlostí ochlazování. Typické schéma tepelného ovlivnění svarového spoje z oceli P91 je uvedeno na obr. 1 [8].

Oblast částečného natavení (Liquid-solid transition zone)

Jedná se o oblast s maximální teplotou (Peak temperature) Tp, která přímo sousedí se svarovým kovem. Je oblastí koexistence taveniny a austenitu, takže dochází k natavení základního materiálu a jeho promíchávání se svarovým kovem [1].

Hrubozrnná oblast (Coarse-grained zone)

Tato oblast přiléhající k pásmu ztavení odpovídá přehřáté mikrostruktuře, neboť v ní dochází ke tvorbě nežádoucího δ-feritu. Oblast se nazývá hrubozrnná, protože při teplotách Tp jsou v této lokalitě již rozpuštěny precipitáty bránící růstu austenitického zrna. Důsledkem je výrazné zhrubnutí austenitických zrn. Ochlazením vzniká v ocelích s nízkým obsahem chrómu bainiticko-martenzitická mikrostruktura a v 9–12% Cr ocelích mikrostruktura martenzitická. Hrubozrnná oblast je typická nejvyšší tvrdostí a nejnižší houževnatostí v TOO [1]. Výhodou oceli P91 je to, že její svarový kov má prakticky shodný obsah uhlíku jako základní materiál, a proto je pokles žárupevnosti svarového kovu ve srovnání s jinými žárupevnými ocelemi menší. Samotná teplota přehřátí se pak díky vysoce stabilním karbidům a karbonitridům v TOO svarového spoje oceli P91 posouvá k vyšším teplotám (1 300 ÷ 1 350 °C), a proto je menší i zhrubnutí zrna v pásmu přehřátí než např. u oceli X20CrMoV 12-1. Menší zhrubnutí zrna se pak příznivě projeví zvýšením houževnatosti tohoto pásma [9].

Oblast normalizace (Grain refined zone)

Při nižších teplotách, v intervalu okolo 1 100 °C až těsně nad teplotou Ac3, nedovoluje krátká doba a nízká teplota austenitizace jeho homogenizaci a vznikají proto malá austenitická zrna, která pak během chladnutí transformují na jemnozrnnou bainitickou nebo martenzitickou struktura. Tato oblast je považována za jednu z nejslabších částí svarového spoje v průběhu creepové expozice.'

Interkritická oblast (Intercritical zone)

Teplota v této oblasti leží mezi teplotami Ac1 a Ac3 a důsledkem toho je částečná transformace feritu na austenit během svařovacího cyklu. Austenit nukleuje na hranicích primárních austenitických zrn a podél martenzitických latěk. Netransformovaný bainit a martenzit je v podstatě během tepelného cyklu svařování podruhé vyžíhán. Část precipitátů se rozpouští a během následujícího tepelného zpracování po svařování (Post Weld Heat Treatment – PWHT) dochází k hrubnutí nerozpuštěných částic. Po ochlazení je strukturatvořena směsí nově vytvořeného čerstvého bainitu nebo martenzitu a zotavené/ rekrystalizované původní mikrostruktury. Jemnozrnná interkritická oblast vykazuje nejnižší hodnoty tvrdosti ve svarovém spoji. Interkritické pásmo TOZ je podobně jako oblast normalizace během delších provozních časů při nižších zatíženích náchylné ke vzniku trhlin IV. typu (oblast TOZ vyznačená červeně na obr. 1).

Vyžíhaná oblast (Over-tempered zone)

Pokud se teplota pohybuje blízko pod Ac1, mikrostruktura sice neprodělá fázovou transformaci, ale je lokálně přehřáta nad teplotu popouštění základního materiálu. Výsledkem je hrubnutí precipitátů v důsledku vyššího koeficientu difúze při dané teplotě. Některé slitiny vykazují v této oblasti nižší tvrdost.

Neovlivněný základní materiál (Unaffected base material)

Za neovlivněný základní materiál je považována oblast, v níž teplota nepřesáhne 700 °C, kdy jsou mikrostrukturní změny nevýrazné. Nicméně i v této oblasti mohou být u nízkolegovaných ocelí pozorovatelné změny, které mají za následek snížení creepové pevnosti [1, 8].

Typy porušování svarových spojů

Možné příčiny porušení svarových spojů žárupevných ocelí lze rozčlenit do několika základních skupin:

- tvarové defekty na povrchu svarových spojů (vruby, přesazení, převýšení svarové housenky apod.),

- heterogenity svarových spojů (vměstky, bubliny, řediny atd.),

- trhliny ve svarových spojích (typ I až IV typu),

- snížení strukturní stability (přerozdělením intersticiálních prvků C a N), korozní a oxidační poškozování [1, 10].

S degradací svarového spoje a vlivem provozních podmínek souvisí zejména poslední tři jmenované příčiny. Dále bude bližší pozornost věnována pouze trhlinám ve svarových spojích. Ve svarových spojích feritických ocelí se během PWHT a při vysokoteplotní expozici vyskytují čtyři základní typy trhlin, obr. 2 [11]:

Trhliny I. a II. typu vznikají v přídavném kovu a příp. v hrubozrnném pásmu TOZ s vysokou tvrdostí a nízkou plasticitou. Tyto trhliny zpravidla iniciují již během tuhnutí přídavného materiálu a jejich příčinou je kombinace vlivu nečistot a vysokého přehřátí při svařování. Jedná se zpravidla o interkrystalické trhliny za tepla. Užitím kvalitního přídavného materiálu, správného postupu svařování a PWHT se dá jejich vzniku téměř úplně zamezit.

Trhliny III. typu jsou interkrystalické a vznikají v hrubozrnné oblasti TOZ svarového spoje během PWHT nebo během expozice v případě, že provozní napětí v kombinaci se zbytkovým napětím po svařování lokálně překročí pevnost materiálu. Pokud k relaxaci přídavných tahových napětí dochází v oblasti svaru s nevyhovující creepovou plasticitou, je tento proces provázen creepovým porušováním III. typu.

Příčinou zkřehnutí je buď segregace nečistot a doprovodných prvků na hranice zrn (interkrystalická dekoheze) austenitu nebo reprecipitace a následné hrubnutí nekoherentních karbidů M3C, M23C6, M6C (původně rozpuštěných v důsledku svařování) na hranicích původních austenitických zrn (interkrystalické tvárné porušení).

9–12%Cr oceli nejsou náchylné ke vzniku trhlin tohoto typu. Vysokou náchylnost ke vzniku trhlin typu III naopak vykazují nízkolegované 2.25% Cr oceli. Typickým příkladem je přehřáté pásmo tepelně ovlivněné oblasti s hrubozrnnou bainitickou strukturou u nízkolegovaných Cr-Mo-V oceli, které se stává kritickou lokalitou svaru především při nedodržení optimálního režimu žíhání, které má za následek sekundární vytvrzení v průběhu provozní expozice při teplotách v oblasti creepového namáhání [1, 11]. Sklon ke vzniku trhlin III. typu se snižuje nanášením přídavného kovu ve více vrstvách, kdy každá další vrstva způsobí přežíhání vrstvy předchozí.

U trhlin IV. typu dochází z mikrostrukturního hlediska k porušení v jemnozrnné oblasti TOZ, nejčastěji však lomy svarových spojů vznikají v interkritickém pásmu TOZ. V průběhu tepelného cyklu svařování zde dochází k částečné reaustenitizaci matrice, která má za následek zjemnění austenitického zrna. Dále dochází k zotavení nebo k rekrystalizaci netransformovaného podílu matrice (martenzit, bainit) a částečnému rozpuštění částic precipitátu. Následné PWHT způsobí intenzivní precipitaci v čerstvé mikrostrukturní složce a výsledná heterogenní struktura je tvořena směsí jedenkrát a dvakrát vyžíhaného martenzitu, resp. bainitu. Příčinou snížení žárupevnosti v interkritické oblasti TOZ je rychlejší kinetika zotavení a rekrystalizace kovové matrice oproti ostatním částem svarového spoje. Dochází tak k lokálnímu poklesu precipitačního zpevnění následkem hrubnutí částic disperzní fáze, např. V4C3 nebo (Nb, V)(C, N), a zároveň ke zjemnění zrna v pásmu částečně austenitizované struktury. Tyto oblasti také vykazují nižší hustotu dislokací. V důsledku těchto mikrostrukturních jevů má jemnozrnná a interkritická oblast TOZ podstatně nižší creepovou pevnost ve srovnání se základním materiálem. Samotný mechanizmus lomu je pak řízen vznikem kavit a jejich růstem při creepu [12, 13].

Tento typ creepového poškozování je typický pro obvodové svary trubek tlakových systémů parních kotlů, namáhaných vnitřním přetlakem páry v superpozici s významnou složkou axiální tahové napjatosti, indukované od přídavného zatížení tahového typu a vyskytuje se u kotlových trubek z nízkolegovaných ocelí 0,5Cr-0,5Mo-0,3Vb precipitačně zpevněných disperzí částic karbidu vanadu, u bezvanadové oceli typu 0,3Mo, 1Cr-0,5Mo nebo 2,25Cr-1Mo, ale také i pro moderní typy žárupevných ocelí používaných při výstavbě USC bloků (P 91, P 92, T 23, T 24), obr. 3. Pro omezení výskytu trhlin IV. typu je vhodné používat technologie svařování, které minimalizují šířku TOZ.

CREEPOVÉ VLASTNOSTI PÁSEM TOO OCELI P91

Vzhledem k malým rozměrům jednotlivých pásem TOO svarových spojů nelze jejich vlastnosti studovat klasickými metodami, ale pouze pomocí modelování, kdy je materiál vystaven teplotnímu cyklu, co nejpřesněji napodobujícímu skutečnou situaci během svařování. Detailní studium jednotlivých oblastí svarového spoje pak umožňuje určit nejslabší místo svarového spoje nejen z hlediska základních mechanických vlastností, ale i dlouhodobé creepové odolnosti.

Experimentální materiál

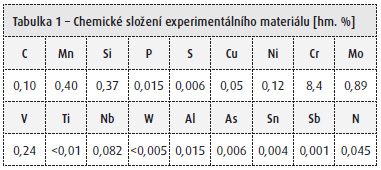

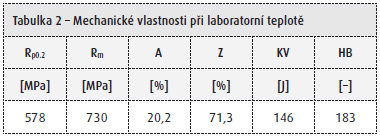

Pro experimentální práce byla použita tavba oceli P91, z níž byl vyválcován plech o tloušťce 60 mm. Plech byl následně tepelně zpracován režimem 1 050 °C/1 h/vzduch a popuštěn režimem 760 °C/2 h/vzduch. Chemické složení této tavby je uvedeno v tabulce 1.

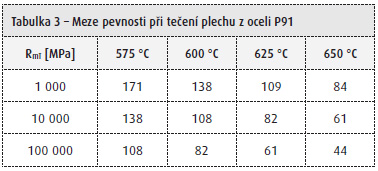

Základní mechanické vlastnosti plechu byly stanoveny pomocí tahových zkoušek, zkoušky tvrdosti dle Brinella a zkouškami vrubové houževnatosti v příčném směru při laboratorní teplotě. Základní mechanické vlastnosti plechu jsou shrnuty v tabulce 2 a v tabulce 3 jsou pak uvedeny také výsledky programu ověření creepových vlastností.

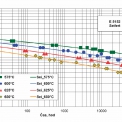

Graficky jsou výsledky jednotlivých creepových zkoušek včetně jejich vyhodnocení pomocí parametrické Seifertovy rovnice [15] ukázány na obrázku 4.

Modelování teplotních cyklů pásem TOO svarového spoje oceli P91

U experimentální tavby oceli P91 byly naměřeny transformační teploty Ac1 850 °C a teplota Ac3 930 °C. Teplota přehřátí Tp oceli P91 se v podmínkách svařování uvádí na úrovni cca 1 300 °C [16]. Taková výše teploty přehřátí se zdůvodňuje existencí teplotně stabilních karbonitridů vanadu a zejména niobu.

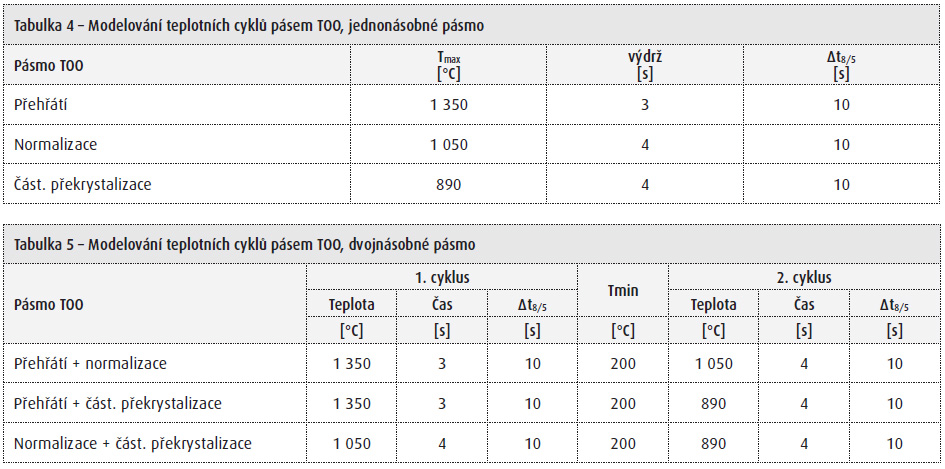

S ohledem na výši transformačních teplot i teploty přehřátí byly pro modelování jednotlivých pásem TOO svarového spoje oceli P91 zvoleny následující teploty:

- pásmo přehřátí 1 350 °C

- pásmo normalizace 1 050 °C

- pásmo částečné překrystalizace 890 °C

Pro modelování teplotních cyklů během svařování byly zvoleny jak jednoduché teplotní cykly, tak i cykly opakované, přičemž byly vzaty do úvahy nejdůležitější kombinace teplot. Parametry teplotních cyklů pro modelování jednonásobných i dvojnásobných pásem TOO jsou uvedeny v tabulce 4 a 5 [17]. Průměrné charakteristiky pro modelování dvojnásobných teplotních cyklů byly stanoveny podle překrývání jednotlivých pásem TOO v reálných vícevrstvých svarech oceli P91.

Modelování teplotních cyklů bylo provedeno na odporovém simulátoru SMITWELD TCS 1405 na zkušebních vzorcích ve formě hranolků o rozměrech 11 × 11 × 70 mm. Na nich byly ve vzdálenosti ±10 mm od středu namodelovány teplotní cykly specifikované v tabulkách 4 a 5. Ohřev vzorků byl proveden z teploty 200 °C rychlostí 100 °C/s danou možnostmi simulátoru. Skutečná průměrná rychlost ohřevu změřená při měření teplotních cyklů byla 250 °C/s. Počáteční teplota 200 °C odpovídá minimální teplotě předehřevu svarových spojů z oceli P91. Příklad průběhu teploty v závislosti na čase je uveden pro jednotlivá modelovaná pásma na obr. 5 [17].

Zkoušky tečení modelovaných pásem TOO svarových spojů oceli P91

Creepové charakteristiky modelovaných pásem TOO svarových spojů z oceli P91 byly ověřovány pomocí creepových zkoušek při konstantním zatížení na zkušebních tyčích kruhového průřezu se závitovými hlavami o průměru 6 až 8 mm a s délkou pracovní části 25 mm, což zaručuje, že v ní leží celá tepelně ovlivněná oblast včetně rozhraní. Všechny vzorky byly zkoušeny při teplotě 600 °C. Jelikož svarové spoje těchto ocelí se vždy musí po svaření žíhat, bylo i u modelového tepelného zpracování provedeno žíhání po svaření při teplotě 750 °C po dobu 1 hodiny.

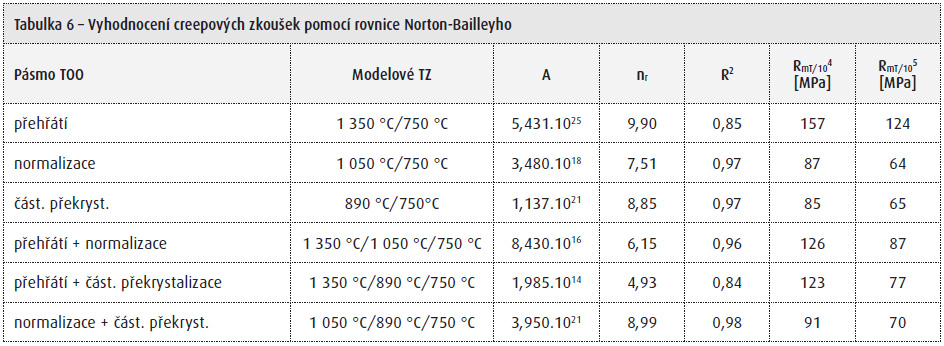

Výsledky creepových zkoušek jednotlivých pásem jsou uvedeny graficky na obrázcích 6 a 7. Zkoušky, které ještě nebyly ukončeny lomem, jsou v grafech odlišeny prázdnými symboly. Výsledky byly zpracovány pomocí Norton-Bailleyho rovnice ve tvaru:

tr = A . σ-nr (1)

kde tr znamená dobu do lomu v hodinách, σ je aplikované napětí v MPa a nr napěťový exponent. Konstanty získané z této rovnice jsou spolu s extrapolovaným odhadem meze pevnosti při tečení za 10 000 a 100 000 hodin uvedeny v tabulce 6. Extrapolace hodnot na 100 000 hodin je již v zásadě možná, protože lze použít extrapolaci výsledků reálných creepových zkoušek podle předpisu ISO 6303 [18], kde je uveden maximální přípustný extrapolační poměr ve výši 3, tzn., že pro extrapolaci na dobu 100 000 hodin je nutné provádět creepové zkoušky s dobou do lomu minimálně na úrovni cca 33 000 hodin, což je zejména v případě dvoustupňového modelování splněno. Omezení rozsahu extrapolace je to dáno samotným charakterem creepové deformace a poškození, které je podmíněno strukturními změnami, ke kterým u ocelí obecně, a chrómových modifikovaných ocelí nové generace zvlášť, dochází.

Získané výsledky potvrzují, že pásmo přehřátí TOO svarového spoje oceli P91 má nejvyšší creepovou odolnost, vyjádřenou pomocí meze pevnosti při tečení za 100 000 hodin, která dosahuje až dvojnásobku hodnot pásma normalizace a částečné překrystalizace, jejichž žárupevnost je na srovnatelné úrovni.

Modelová pásma s dvojnásobnými cykly a s maximální teplotou austenitizace 1 350 °C mají vyšší hodnoty žárupevnosti než modelové pásmo dvojnásobného cyklu s nižší teplotou austenitizace (1 050 °C). Obě tato pásma prakticky splývají (obr. 7), ale s rostoucími dobami do lomu se přibližují k hodnotám cyklu s nižší teplotou austenitizace. Teplota austenitizace tedy v souladu s teoretickým rozborem i v souladu s mikrostrukturními rozbory [17] nejvýrazněji ovlivňuje výsledné základní a creepové vlastnosti modelových pásem. V případě, kdy je materiál podroben teplotnímu cyklu v oblasti transformační teploty Ac3, dochází k částečné přeměně na austenit, který při následném rychlém ochlazení transformuje na martenzit a zvyšuje tvrdost a pevnost.

Pokud ovšem po této transformaci následuje i popouštění, vytvrzující efekt se vytrácí a ocel naopak vykazuje nejnižší tvrdost, ale i žárupevnost.

ZÁVĚR

Na základě dosažených výsledků creepových zkoušek modelových pásem svarového spoje oceli P 91 je možné předpokládat, že žárupevné vlastnosti jednovrstvých svarových spojů budou limitovat vlastnosti svarového kovu a vlastnosti pásem normalizace a částečné překrystalizace. Žárupevné vlastnosti vícevrstvých svarových spojů pak bude limitovat žárupevnost svarového kovu a ty oblasti, které odpovídají pásmům TOO svarového spoje s nízkou teplotou austenitizace. Jejich žárupevnost pak bude na úrovni žárupevnosti pásma normalizace a částečné překrystalizace.

Materiál byl prezentován na 19. ročníku semináře Nové materiály, technologie a zařízení pro svařování.

LITERATURA:

[1] F. Abe, T.-U. Kern, R. Viswanathan. Creep-resistant steels. Cambridge: Woodhead publishing, 2008, 701 s. ISBN 978-1-84569-178-3

[2] A. Helmrich, Q. Chen, G. Stamatelopoulos, B. Scarlin. Materials development for advanced steam boilers. Proceedings of the 8th Liege Konference, Liege. 2006. s. 931–948

[3] M. Fukuda, et al. Advanced USC Technology Development in Japan. Proceedings of 7th International Conference Advances in Materials Technology for Fossil Power Plants. Hawaii. 2013. s. 24–41

[4] A. Useda – H. Okada – H. Semba – M. Igarashi. Long-term creep properties and microstructure of Super304H, TP347HFG and HR3C for advanced USC boilers. In: Advances in materials technology for fossil power plants. Proceedings of the Fifth International Conference, Marco Island, Florida, USA, 2007, p. 185

[5] J. Sobotka. K problematice výběru vhodného přídavného materiálu pro svařování kotlových trubek z oceli typu 0,5Cr-0,5Mo-0,3V. Zváranie-Svařování, 45, 1996, č. 2, s. 25

[6] J. Sobotka, J. Trejtnar, A. Plíhal. Nízkolegované CrMoV žárupevné oceli a přídavné materiály pro jejich svařování. Zváranie-Svařování, 47, 1998, č. 11, s. 285

[7] T. Price, J. A. Williams. Influence of Welding on Creep Properties of Steels. In: Recent Advances in Creep and Fracture of Engineering Materials and Structures. Pineridge Press, ed. B. Wilshire, 1982, s. 265

[8] P. Mayr. Evolution of Microstructure and Mechanical Properties of the Heat Affected Zone in B-containing 9%Chromium Steels. DSc thesis. TU Graz. 2007

[9] J. Koukal. Svařování nové oceli P91 pro energetiku. Zváranie-Svařování. 1998, roč. 47 č. 2, s. 27–32

[10] V. Vodárek, Fyzikální metalurgie modifikovaných (9–12)% Cr ocelí. Ostrava: VŠBTU, 2003, 163 s., ISBN 80-248-0329-1

[11] D. J. Abson, J. S. Rothwell. Review of type IV cracking of weldments in 9–12%Cr creep strength enhanced ferritic steels. International Materials Reviews, November 2013, Vol. 58, No. 8, s. 437–473

[12] Kuboň, Z: Vlastnosti a predikce životnosti svarových spojů trubek z žárupevných ocelí. In Svařování v energetice [CD-ROM]. Ostravice, Česká republika, duben 2012

[13] P. Brziak, A. Holy, P. Bernasovský. Trhliny IV druhu v zvarových spojích feritických žiarupevných ocelí, Sb. Kotle a energetická zařízení 2007, Brno. [CD-ROM]

[14] Z. Kuboň. J. Sobotka. Assessment of long-term creep properties, creep failure and SRF of boiler tube weldments. In. BALTICA VI-Life Management and Maintenance for Power Plants, Helsinki: VTT Industrial Systems, 2004, pp. 477–490

[15] W. Seifert. Statistische Kenngrössen aus der Ausvertung von Zeitstandversuchen. In: Warmfeste metallische Werkstoffe, Zittau, Kammer der Technik, 1987, s. 129

[16] F. Brühl, H. Cerjak, H. Müsch, K.Niederhoff, M. Zschau. Verhalten des 9 % Chromstahles X10CrMoVNb91 im Kurz und Landzeiversuch. Teil II Schweißverbindungen. VGB Kraftwerkstechnik. 69, 1989, 12, s. 1214

[17] M. Sondel. Studium vlastností modelovaných pásem TOO svarových spojů oceli P91. Disertační práce. VŠB-TU Ostrava. 2005. 101 s.

The Properties of the Areas of a Heat Affected Zone of 9% Cr Steels, Including Their Long-Term Heat Resistance

Despite a rapid development of the production of electric power using renewable resources, it is not, and probably still will not be possible for a long time in the future to abandon use of fossil energy sources. Over more than 30 years, many power boilers with high outputs that operate at very high temperatures and pressures were built. The higher the temperatures and steam pressure, the greater the efficiency of the device and fuel savings, and the lower CO2 emissions. The development thus progressed from subcritical to supercritical and ultra supercritical (USC) steam parameters. Together with the requirements for boiler operating parameters, the pressure on lengthening their lifespan was gradually increasing as well, as this is related to the need for not only developing structural materials with higher heat resistance, but also with a guaranteed longterm stability of these properties. It has always been the welded joints within the pipe systems of power boilers that used to determine the functional reliability and failure rate of the entire boiler pipe system. This is also significantly supported by the fact that new and more comprehensively alloyed types of low-alloy, chrome and modified austenitic steels have been used for the new USC boilers.

![Obr. 1 – Schématické znázornění podoblastí TOO u žárupevné oceli P91 [8]](/PublicFiles/UserFiles/image/K/2016/k516/122x122_kubon01.jpg)

![Obr. 2 – Typy trhlin ve svarových spojích, pohled shora (vlevo) a řez (vpravo) [11]](/PublicFiles/UserFiles/image/K/2016/k516/122x122_kubon02.jpg)

![Obr. 3 – Příklad trhliny a poškození IV-typu, svarový spoj oceli P91 [14]](/PublicFiles/UserFiles/image/K/2016/k516/122x122_kubon03.jpg)

![Obr. 5 – Průběh teplot v závislosti na čase modelovaných pásem TOO [17]](/PublicFiles/UserFiles/image/K/2016/k516/122x122_kubon05.jpg)