Úvod do problematiky koroze a korozivzdorných materiálů

Rubrika: Svařování a dělení

V naší svářečské praxi se velmi často setkáváme se svařováním korozivzdorných ocelí. Řada renomovaných společnosti včetně ESABu pořádá odborné semináře zaměřené na problematiku svařování korozivzdorných ocelí. Přes výše uvedené se stále setkáváme s mnoha nejasnostmi, spojenými právě s otázkou koroze.

Korozí jsou nejvíce postihovány rozvody plynu, vody, elektřiny a telekomunikační rozvody. Na celkových škodách se podílejí 34 procenty. Následuje doprava (21,5 %), po ní infrastruktura – mosty (dnes již není vyjímkou, že pro armovaný beton se jako výztuha používá korozivzdorná ocel), letiště a dálnice a nakonec výroba, především provozy důležité pro ekonomiku a životní úroveň v zemi – rafinerie, petrochemické provozy apod.

Velmi vystižně tento jev popsala formulace pana Manuela Morcila, ředitele španělského Národního výzkumného ústavu metalurgického: „Tak jako se o člověku říká, prach jsi a v prach se obrátíš, platí o kovech, že oxidy jsou a v oxidy se obrátí.“ O některých kovech to platí méně o jiných více. Existuje malá skupina ušlechtilých kovů v čele se zlatem a platinou, které oxidaci nepodléhají nebo oxidují jen pomalu [1].

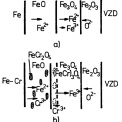

V případě železa a oceli je rez porézní a podporuje další postup oxidace až do rozložení celého materiálu. U mnoha lehkých a barevných kovů je tomu trochu jinak. Tvoří se neprostupná oxidační vrstva (například oxid hlinitý u hliníku nebo patina u mědi), které zamezí další korozi. Konkrétní případ oxidace železa dokumentuje obr. 1 [2].

| Tabulka 1 – Výběr korozivzdorných materiálů a doporučených přídavných svařovacích materiálů | |||||||

| EN 10027 | ČSN | W. Nr. | AISI | MMA | MAG | WIG | SAW |

| OK | OK AUTROD | OK TIGROD | OK Autrod/OK Flux | ||||

| Y6Cr13 | 17 020 | 1.4000 | 403 | 61.30, 61.81, 61.85, 67.45 |

308LSi 16.95 |

308L 16.95 |

308L/10.92, |

| X5CrNi 18 10 | 17 240 | 1.4301 | 304, 305 | 61.30, 61.35 (61.81, 1.85) |

308LSi (347Si) |

308L (347Si) |

308L/10.92, |

| X6CrNiTi 18 10 | 17 248 | 1.4541 | 321 | 61.81, 61.85 | 347Si (308LSi) |

347Si (308L) |

347/10.92, |

| X8CrNi 25 21 | 17 255 | 1.4845 | 310, 3105 | 67.13, 67.15 | 310 | 310 | 310/10.93 |

| X5CrNi 17 12 2 | 17 346 | 1.4401 | 316 | 63.20, 63.30, 63.35 |

316LSi (318Si) |

316L (318Si) |

316L/10.92, |

| X6CrNiMiTi 17 12 2 | 17 348 | 1.4571 | 316Ti | 63.80, 63.85 |

318Si (316LSi) |

318Si (316L) |

(316L/10.92, |

| X10CrMnNiN 17 9 4 | 17 460 | 1.3965 | 202 | 67.45 | 16.95 | 16.95 |

16.97/10.92, |

| X120Mn12 | 17 618 | 1.3401 | - | 67.45 | 16.95 | 16.95 |

16.97/10.92, |

V mnoha prostředích dává pasivita ocelím a slitinám vynikající odolnost proti celkové korozi. Za zvláštních podmínek může však být pasivita místně porušena a potom velká katodová pasivní plocha bude naopak urychlovat korozi malých anodových míst, což se projeví některým z místních druhů koroze – štěrbinovou, bodovou, mezikrystalovou a korozním praskáním. Znalosti o těchto druzích koroze jsou významné při uplatnění korozivzdorných ocelí, zvláště pak austenitických. Austenitické typy ocelí stále patří k nejrozšířenějším typům v konstrukcích a zařízeních různých průmyslových odvětví, byť se stále častěji používají ocele duplexní, kombinující přednosti ocelí austenických s feritickými [3].

Při samotném svařování se nejvíce diskutuje otázka zcitlivění ocele a její náchylnost na vznik mezikrystalové koroze. Tato koroze vzniká vylučováním karbidů chrómu na hranicích zrn, čímž dojde k ochuzení sousedních oblasti o chróm. Grafické znázornění je na obr. 2.

V praxi se může náchylnost na vznik mezikrystalové koroze projevit:

- po žíhání na odstranění pnutí v oblasti teplot 500 – 700 °C,

- po svařování, kdy je materiál vystaven po určitou dobu kritickým teplotám (důležitý je obsah uhlíku v dané oceli).

Vylučování karbidů Cr nastává běžně v pásmu teplot 425 až 815 °C. Na hranicích zrn začnou precipitovat karbidy typu Cr23C6 a Cr7C3 a oblasti hranice zrn ztrácí pasivační odolnost proti korozi. Z tohoto důvodu jsou materiály stabilizovány prvky Ti, Nb, Ta, které přednostně váží uhlík na karbidy TiC, NbC nebo TaC. Takové oceli se nazývají stabilizované. Druhou cestou je u ocelí a přídavných svařovacích materiálů limitovat obsah uhlíku pod 0,03 %, pak se jedná o nízkouhlíkové korozivzdorné oceli. Na obr. 3 je znázorněn svarový spoj napadený mezikrystalovou korozí.

Samozřejmostí je nutnost řešit spojování a jednou z cest, jak vytvořit nerozebiratelné spojení, je svařování. Vždy je nutné volit přídavný svařovací materiál na základě použitého základního materiálu a pracovních podmínek samotného svařence. V tabulce I naleznete příklady korozivzdorných ocelí a k nim doporučené přídavné svařovací materiály. V případě dalších dotazů týkajících se nejenom svařování korozivzdorných ocelí neváhejte kontaktovat Technický Servis ESAB VAMBERK, s. r. o.

LITERATURA:

[1] http://www.mda.cinvestav.mx/fa01.htm

[2] Kovové materiály (2006) prof. Ing. Karel Macek, DrSC., doc. Ing. Jiří Janovec, CSc., doc. Ing. Peter Jurči, Ph.D., prof. Ing. Petr Zuna, CSc. D. Eng. H.c., Skripta ČVUT ISBN 80‑01‑03513‑1.

[3] Korozivzdorné oceli a slitiny – Vladimír Číhal

Introduction to the Issue of Corrosion and Corrosion‑Resistant Materials

In our welding practice, we deal with welding corrosion‑resistant steel very often. A lot of distinguished companies including ESAB organise professional training events that focus on the issues of welding corrosion‑resistant materials. Nevertheless, we encounter numerous ambiguities connected directly with the problem of corrosion.