„Úspešne dotiahnutá WPQR má cenu KNOW‑HOW pre výrobcu,“

Rubrika: Svařování a dělení

tvrdí Ing. Marian Bartoš IWE, specialista pro kooperaci výroby a svařování, Divize elektrických vedení, společnosti SAG Elektrovod, a. s.

Uplynulo jen několik dní ode dne, kdy byla Výskumným ústavom zváračským – Priemyselný inštitút Slovenskej republiky (VÚZ – PI SR) udělena kulatá, v rodině svařečů by se dalo říci „jubilejní 2 000cí“ WPQR. Toto kulaté a jistě i vysoké číslo padlo na dostatečně známou a renomovanou firmu, nejen v energetice, SAG Elektrovod, a. s. Bratislava. Udělení 2 000. WPQR nás vedlo k návštěvě bratislavské společnosti, kde jsme vyslechli inspirativní a fundované názory na kvalitu svařování, hodnocení svarů, požadavků na kvalitu ocelových konstrukcí v energetice v souladu s EUROKÓDY a navazujícími národními normami. Řeč přišla i na postavení WPQR v nich, na jejich praktický význam v každodenní výrobní praxi a na současné požadavky třídy zhotovení v EXC3. Na naše otázky trpělivě odpovídal odborník nejpovolanější, Ing. Marian Bartoš IWE, jehož jméno je známo z celé řady odborných publikací ve specializovaných časopisech a z přednášek v ČR a na Slovensku.

Jak hodnotíte spolupráci mezi VÚZ-PI SR a společností SAG Elektrovod, a.s., význam tříd zhotovení ve smyslu EUROKÓDŮ, konkrétně EXC3 z hlediska praxe?

Hodnotenie je vždy spojené s rekapituláciou, alebo inak povedané ohliadnutím sa k minulosti, kde sa vzal motív tejto spolupráce, jej užitočnosť a dnes už potreba. Preto táto krátka rekapitulácia, užitočná hlavne pre nových ľudí z mladej generácie, aby nedošlo ku strate kontinuity pôvodu vedomostí. Lebo ako povedal a mal životné heslo jeden z najväčších a najúspešnejších GURU v našich blízkych dejinách, pán Tomáš Baťa: „Informace nejsou vědomosti!!“ Toto heslo netreba komentovať hlavne dnes, vo vodopádoch nevyžiadaných informácií alebo inak trendovo povedané informačného smogu.

Spolupráca týchto podnikov vznikla a datuje sa od počiatku ich vzniku, ako reprezentantov kľúčových oborov. Vojnou poškodený priemysel a energetika krajiny, cez ktorú prešiel front s tvrdými obrannými bojmi (viď SNP, Dukla, Svidník...), obranno-ústupové boje, činnosť partizánov atď. zanechala rozbitý a zdecimovaný priemysel, ale aj energetiku. Tento fakt si pri obnove a rekonštrukciách vyžiadal nové prístupy – nové riešenia. Doznievala éra nitovania a v zbrojnom priemysle už existovalo pomerne slušne rozvinuté zváranie. A ako to vždy býva, každý vojenský konflikt akceleruje výskum a rozvoj nových technológií. Nie inak to bolo aj v tomto prípade. Nositelia týchto nových, pre okolitý svet prevratných vedomostí a technológií sa za podpory jednotlivcov i štátu koncentrovali, kde inde, ako v inštitúte na to zriadenom, a tým bol Výskumný ústav zváračský, štátny podnik.

V tom čase z dôvodov potreby obnovy poničenej energetiky v obnovenom československom štáte vznikol aj štátny podnik Elektrovod s tromi odštepnými závodmi, ktoré pokrývali svojou výrobou prakticky všetky potreby pre túto úlohu. Od výroby predpätých betónových stožiarov NN, oceľových VN a VVN, ale i ohraňovaných, ďalej hlavných

a pomocných oceľových konštrukcií, rozvodných staníc cez odliatky, výkovky, žiarové, ale aj galvanické zinkovanie vrátane pasivácie fosfátovaním, končiac plazmovými nástrekmi CuSn10 kontaktných plôch prístrojových svoriek atď. Teda obsah technologicky nadmieru široký.

Ale vráťme sa k potrebe spolupráce s VÚZ-om. V prípade vzniku VÚZ to bola ideálna základňa a koncentrácia vedomostí, ktoré predbehli dobu, lebo tie boli získané a prinesené technickými celebritami priamo z veľmocí techniky, medzi nimi aj z USA, Prof. Ing. Čabelkom, riešiteľom a oceneným človekom vládou USA za vyriešenie kardinálneho problému praskania zvarov celozváraných trupov nákladných lodí triedy LIBERTY. Zastavme sa na chvíľku u tejto – pre techniku významnej udalosti. Až ich masovým nasadením sa začala prevažovať miska váh medzi rekordmi potopenej brutto registrovanej tonáže Spojeneckých konvojov v Atlantiku ponorkami Kriegs marine a jej náhradou novými celozváranými transportnými loďami. Práve zváranie pomohlo vyhrať tieto preteky s časom a ovplyvniť osudový vývoj vojnových udalostí. Tam sa prvýkrát v tak veľkej vážnosti ukázal dodnes pretrvávajúci večný boj s vnútorným pnutím zvyškových napätí od prirodzenej zmrštivosti objemu tavného kúpeľa. Samozrejme, k tomu sa pripája celá rada ďalších súvisiacich problémov, ktoré hlavne dnes vyžadujú hĺbkovú znalosť fyzikálno-metalurgických pochodov cez všetky krivky v FeC a ďalších náväzných diagramoch.

Ďalším zdrojom svetovo významných vedomostí prameniacich od problematiky celozváraných pancierov korieb tankov T-34, cez zváranie špeciálnych zliatin spaľovacích komôr leteckých prúdových motorov Ivčenko, Mikulin, Kuznecov, Ljulka a končiac ťažkými vesmírnymi nosičmi triedy SOJUZ, prameniacich z družby a spolupráce s Patonovým výskumným ústavom zváračským v Kyjeve v bývalej ZSSR. A do tretice spolupráca s českými elitami zo Škodovky, Vítkovíc, POLDI Kladno, ČKD a Aero Vodochody atď. Tam boli založené zárodky napr. i dnes reinkarnovaných technológií zvárania výbuchom a trením s premiešaním.

Súčasná doba je iracionálne rýchla, plošne všeobjímajúca, pravdaže na úkor hĺbky čohokoľvek, či už od citov až po znalosti, a preto vítam každý motív, či už v našom prípade význam WPQR alebo fenomén EUROKÓDOV pre odkrytie hlbšieho významu, prínosu, ale i technologickej disciplíny a s ňou spojenou výslednou kvalitou výroby oceľovej konštrukcie pre energetiku. Malé ohliadnutie do histórie určite nezaškodí, veď odkiaľ by mala čerpať istotu, znalosti a sebavedomie Googlom vychovaná generácia, ak nie z principiálnej znalosti pochodov a fyzikálnej hĺbkovej znalosti podstaty dejov, počnúc zárodkami, vznikom a rastom dendridov a končiac termomechanickým spracovaním zušľachtených ocelí. Tu je predpoklad začiatku úspechu riešenia nových problémov.

Na jednej z konferencií zameranej na výstavbu a rozširovanie jadrových elektrární rôznymi medzi nadnárodnými konzorciami v tomto roku v Prahe zaznela jedna z kľúčových myšlienok, ako výstrel do ticha „Ale pánové, vždyť tohle jsme my už jednou uměli…!“ Niekto bol otrasený faktom, niekto nereagoval vôbec. Ale tak to už býva od čias, keď Veľký dizajnér rozdal celosvetovú menu. Toľko malá rekapitulácia spolupráce s VUZ-om, dnes PI SR.

Dnes v nestenčenej miere pokračuje spolupráca pri previazaní potrieb energetickej praxe a odborných znalostí s VÚZ-om – PI SR a to rôznych rovinách, či už pedagogickej alebo praktickej, zväčša vyústenej do témy dnešného článku teda WPQR, ako vybrúseného briliantu problému. SAG Elektrovod, a.s. vlastní celý rad obecnejších, ale aj veľmi špecifických WPQR-iek. Hlavne tie posledné pre špeciálne zliatiny a materiály používané v silovej energetike sú relatívne zložité, ako v kombinácii parametrov zvárania, tak v striedavo použitých zváracích metódach v procese. Vypilovať ich za aktívnej spolupráce, ale hlavne banky znalostí VÚZ-PI SR nebolo ani časovo ani intelektuálne jednoduché. A z tohto dôvodu úspešne dotiahnutá WPQR má cenu KNOW HOW pre výrobcu.

Samozrejme, v procese výstavby energetiky sú rozšírené aj kooperácie na ktorých sa podieľa celá rada subdodávateľov. Pri výbere dodávateľov sme svedkami roztvárania nožníc kvality. Čím je to dané? Jedni prežívajú, neinvestujú do technológií, nedoplňujú odborné znalosti zo súčasných požiadaviek prameniacich hlavne z EUROKÓDOV, inak povedané zaostávajú. Druhí vrhajú aj keď dnes malé zisky do intelektuálneho šľachtenia svojich zamestnancov formou školení, seminárov

pravidelných konferencií u nás i v ČR, ale hlavne nákupom súčasným požiadavkám zodpovedajúcich strojov, ako s triedou presností, tak kvalitou obrobených povrchov. Vôbec nie je pravdou, že toto strojné inovovanie je neznesiteľne drahé. Existuje prekypujúci trh s použitými, repasovanými a garantovanými strojmi, ktorých z titulu úpadku

strojnej výroby je nadbytok. Preto sme svedkami, keď racionálne uvažujúci výrobcovia s ambíciami spĺňať technické kritériá v tendrových podmienkach s odpovedajúcou technicko-intelektuálnou úrovňou vedomostí EUROKÓDOV a na ne nadväzujúcich národných noriem, držia krok s požiadavkami investičných akcií európskej energetiky a sú úspešní. Pravda, aj v nich môže zohrať rolu ľudský faktor, subdodávateľské zlyhanie, najmä v kvalite zinkovania oceľových konštrukcií a spojovacieho materiálu, ale za ktorý nesú plnú zodpovednosť s dopadom voči investorovi. Preto úloha šéfinžinieringu, technického dozoru pri výrobe, bremeno preberacieho konania oceľových konštrukcií, je na výsosť dôležitá pre obe strany, ako pre výrobcu, tak i pre investora. To ale vyžaduje vychovať špecialistov hlboko znalých vo všetkých použitých technológiách v procese výroby, jej postupoch, jednotlivých operáciách, zváraní, odstraňovaní geometrických deformácií spôsobených pnutím zvyškových napätí, cez laserovú metrológiu, končiac povrchovou úpravou, či už zinkovaním, šopovaním alebo ich pasiváciou. Dnes, vstúpením medzinárodných energetických spoločností, či už ako majiteľov alebo investorov, no vždy významných hráčov, treba ovládať všetko. Či už operatívne, kontrolou rázovej energie použitých ocelí, spektrálnej analýzy chemického zloženia, dokladovaním vrubovej húževnatosti za nízkych teplôt, najmä pre naše zákazky SAG Elektrovod, a. s. realizované za polárnym kruhom. Svet zotrel hranice nielen na mape, ale aj vo vedomostiach.

Nepovažuje WPQR výrobce jen za nějakou administrativní překážku, která jej zbytečně zatěžuje, jako to bylo vnímáno v minulosti s jinými předpisy, například systémem kvality?

To mohli považovať administratívne založení ľudia, ale ja som človek, ktorý väčšinu svojho času trávil vo výrobných dielňach a som priamo účastný zváracích procesov, čiže praktici vedia oceniť prínos WPS-ky a hlavne je to veľké uľahčenie pre zvárača.

WPQR je dnes nezastupiteľná hlavne pre opakovateľnú kvalitu. Opakovateľná kvalita sa rodí každé ráno na operatívnych alebo výrobných poradách a ďalej sa realizuje vo výrobných halách pod dohľadom zodpovedných vedúcich, majstrov, ale aj vyškolených zváračov. Tam sa už len udržuje technologická disciplína. Z technologickej disciplíny to vyústi do úspešne prebranej zákazky a tam mala WPQR pretavená do WPS nezastupiteľnú cenu. Kto nedodrží predpísanú WPS-ku, je v podstate sabotér, pretože samozrejme nastane kolísanie kvality zvarov a dnes, keď je notoricky ultrazvukovo kontrolovaná kvalita v čoraz väčšom percentuálnom zastúpení, je opakovaná kvalita alfou a omegou úspechu. A preto keď chodím dozorovať a preberať oceľové konštrukcie po závodoch, ako prvé kladiem dôraz na kontinuálnu kvalitu, a to znamená, okrem iného aj to, že kontrolujem aktuálne použitie WPS. Pokiaľ má zvárač na svojom pracovisku „prišpendlenú“ WPS-ku a na digitálnom display jeho zváračky sú stanovené parametre, je to z tohto pohľadu v poriadku. Opakom je, keď po pamäti improvizuje a skĺzne do rutiny.

Zváranie je nezastupiteľné, no treba povedať, že drvivá väčšina stožiarov v energetike je skrutkovanej koncepcie, ale má aj množstvo zvarovaných detailov. Konkrétne ide o špice alebo o silové uzly, ale objavuje sa aj nový fenomén, ktorý sa vyskytuje hlavne v ČR, kde ide o rekonštrukcie rozvodných staníc a prenosových ciest z patinujúcich ocelí typov Atmofix alebo Corten (S355 WP) alebo v inom označení trieda 15 217. Pre časť verejnosti treba priblížiť, že tieto konštrukcie neboli žiarovo zinkované, ale k dosiahnutiu ich životnosti bolo použitá vtedy novinka (cca 60-te roky) a to patinujúce ocele vyššie uvedených typov. Dá sa povedať, že rozvodné stanice a prenosové cesty VN a VVN boli z týchto materiálov preferované najmä v ČR, kde motívom ich použitia bola úspora v nákladoch na povrchovú ochranu žiarovým zinkovaním, ďalej úsporou na nátery počas životnosti danej protikoróznou stabilitou novovytvorenej patinujúcej vrstvy s nepatrným ďalším koróznym úbytkom. Ako sa z pohľadu dnešných skúseností ukázalo, tento predpoklad skutočne platí na prostých plochách, ale v silových uzloch a detailoch, kde sa trvalo kumuluje a udržiava vlhkosť predsa len korózne úbytky prevyšujú ostatné plochy, a preto sa prikračuje k ich rekonštrukciám. Toto penzum predstavuje určitú perspektívu v aplikácii zvárania.

Ďalšie úlohy pre zváranie spočívajú v perspektíve použitia ohraňovaných stožiarov u nás, no najmä v zahraničí, kde sa k ich použitiu prikračuje z dôvodu zodolnenia liniek prenosových ciest z titulu nezadržateľne postupujúcich klimatických zmien. Tieto sa prejavujú v podobe poryvových vetrov, vyšších hodnotách špičkových namáhaní, ako na vodiče, tak i na driek stožiarov. Na túto tému zaznievajú veľmi konkrétne alarmujúce prednášky, či už na pôde ČEPS-u, ČVUT, oceliarskych konferenciách a po tornádach a smrštiach, ktorých hustota sa na našich územiach zväčšuje, určite budú mať rastúci trend. Súbežne s nimi je rozpracovávaný dopad BLACK OUTU na obyvateľstvo a ďalší chod krajiny.

Investoři začínají tvrdě prosazovat hladinu úrovně zhotovení OK v kvalitě EXC3. Jaký je Váš pohled na tuto skutečnost?

Trieda kvality vyhotovenia v EXC3 pramení z EUROKÓDOV. Čo sa týka EUROKÓD-u „Zásady navrhovania konštrukcií“ zavedeného v slovenskej verzii európskej normy EN 1990 ako do STN EN 1990/A1/NA ako národnej prílohy a Európskej normy EN 1993 zavedenej v súbore STN EN 1993 EUROKÓD 3 „Navrhovanie oceľových konštrucií“, ale aj v STN EN 10 90-2 „Výroba oceľových konštrukcií“ členské štáty EÚ a EZVO uznali, že eurokódy slúžia ako referenčné dokumenty na preukázanie zhody požadovanej v smernici Rady 89/106/EHS, kde pre energetiku sa týka najmä požiadavka č. 1 – Mechanická odolnosť a stabilita – ako podklad na uzatváranie zmlúv na stavby a s tým súvisiace inžinierske služby. Preto EUROKÓDY poskytujú pravidlá navrhovania konštrukcií na bežné používania od návrhu, až po výrobu.

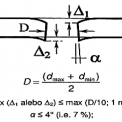

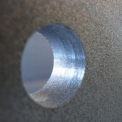

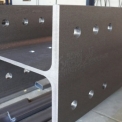

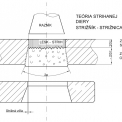

Pre čitateľov, ktorí neprichádzajú do kontaktu s predmetom otázky EXC, ale aj, ako sa stretávam s manažmentom závodov usilujúcich sa získať zákazku, v kocke zhrniem hlavné rozdiely v hladinách vyhotovenia stanové v Eurokóde 3 a STN EN 1090-2 + A1 Zhotovovanie oceľových a hliníkových konštrukcií. V krátkosti sa v jednej vete dá zhrnúť rozdiel hlavných podmienok. V benevolentnejšej EXC 2 zváranie podľa STN EN ISO 5817 v strednej hladine C, môžem mať okolo zvarov rozstrek guličiek zvarového kovu a diery pre skrutkové spoje môžem vykonávať razením. V EXC 3 je požadovaná u zvarov hladina B, teda vysoká kvalita, odstrániť rozstrek zvarového kovu okolo zvarov a diery vŕtať – teda zaručiť im valcovú vnútornú dosadaciu plochu pre driek skrutky, čo sa prejavuje zvýšením šmykom namáhaných spojov v únosnosti na odtlačenie dosadacej plochy. Rozdiely v technológii teda malé, ale úžitkové vlastnosti pre investora veľké. Hlavne posledná je významná na zvýšenie odolnosti a teda bezpečnosti prenosových ciest v energetike, lebo u priehradových stožiarov pokiaľ sa stavajú a preberajú v dobrom počasí, všetky vôle a styky sú vytesnené gravitáciou a váhou stožiara. Prichádzajú však neúprosne klimatické zmeny so svojimi tornádami a poryvovým vetrom, kde spoje, keďže nie sú kategórie VP trecie, majú možnosť sa voči sebe pohybovať. Od dier pre skrutku M 16 a vyššie je to súčet vôlí 2+2 mm. Teda pohyb diagonál voči rohovým uholníkom alebo v stykových doskách je možný až 4 mm! V zúriacej víchrici je konštrukcia dynamicky namáhaná nárazmi vetra sama o sebe, ale hlavne od rozkyvu a vibrácií zväzkov vodičov. Námraza samozrejme zhoršuje tieto dynamické účinky. Vtedy už gravitačné dosadanie v dierach neplatí a spoje sú namáhané nárazmi najmä diery na odtlačenie dosadacej plochy. Ak driek skrutky v razenej diere (obr. 1 a 2) dosadá len na cca 1/3 hrúbky steny, teda zónu strihu nenadväzujúcu svojim priemerom na zónu odtrhnutia s výtržným kužeľom, tak v miestach dotyku sú vysoké parciálne tlaky, prevyšujúce pevnosť materiálu v tlaku a teda prirodzene dôjde k odtlačeniu steny takejto diery a vzniku ovality. Tým sa ale ešte zhoršia pohybové možnosti spoja, čím klesne montážna tuhosť zostavy. Oválne diery a veľké vôle nie sú priateľom v takejto krízovej situácii dynamicky namáhanej konštrukcie, lebo posuvmi a nárazmi vytvárajú v materiáli napäťové špičky v dierou oslabenej stene hrajúce v prospech pretrhnutia oka v koncoch diagonál, alebo sčítaním vôlí k preťaženiu a vybúleniu – inperfekcii tlačeného profilu, čo je ostatne veľmi precízne monitorovaný dôvod štartu zrútenia stožiara. Na túto tému vyšlo niekoľko článkov v časopisoch ALL FOR POWER alebo Konstrukce. Tieto poznatky však nie sú nové a prvýkrát sa Elektrovod, ešte štátny podnik, stretol s požiadavkou výhradne vŕtaných dier (obr. 3) od delegácie ministerstva energetiky Egypta. Vtedy, v rokoch cca 1980 – 83 cez Škoda export Praha navštívilo formou delegácie expertov a odborníkov náš výrobný závod ELV Žilina s významnou zákazkou 400 kV strategickej prenosovej cesty an blok, teda aj stožiarov. Nebolo čo váhať, veď vtedy sme mali najväčšiu stožiarovňu v republike, vrátane najväčšej keramickej zinkovej vane vybudovanej ako prototyp prednostne pre energetiku. Aké však bolo rozčarovanie na oboch stranách, keď po prehliadke stožiarovne už vtedy luxusne vybavenej modernými dierovacími strojmi značky VERNET nám vysvetlili, že v projekte sú požadované výhradne vŕtané diery. Treba si uvedomiť, že stožiar je vlastne „samá diera“, niekde hustejšie (stykové dosky), niekde redšie, diagonály, stúpačky, špice, konzoly, atď. Pri rozbore situácie jeden z expertov v Spojených štátoch vyštudovaný egyptský inžinier, precízne vysvetlil priepastný rozdiel v únosnosti na odtlačenie medzi vŕtanou a razenou dierou. Po tejto skúsenosti vtedy viacerými smermi rozhľadený generálny riaditeľ Ing. Lukačka (významný človek z pohľadu budovania celoštátnej energetiky) pochopil a vydobyl vzácne, limitované devízové prostriedky z FMPETIR (Federálne ministerstvo palív energetiky, techniky a investičného rozvoja ČSSR) Praha na nákup prvého numericky riadeného kombinovaného vŕtaco‑dierovacieho stroja značky VERNET, model C, NC. Mal som tú česť ho technicky vyšpecifikovať a prebrať, lebo to bola stavebnicová koncepcia. Takže, frekvenčne riadené asynchrónne vŕtacie jednotky v počte 4 vretien už vtedy vŕtali vysokou rýchlosťou a s krátkym časom prekrásne valcové, rozmerovo precízne cylindrické diery so zrkadlovým povrchom, rýchlosťou porovnateľné s časmi hydraulického razenia (obr. 3). Vretená boli vybavené držiakmi – vrtákmi značky KRUPP s 2-mi vymeniteľnými doštičkami 4x otočnými, pričom len jedna z nich určovala výsledný presný priemer diery. Diery boli teda presné, valcové so zrkadlovo hladkým povrchom (obr. 5), teda vysoko únosné voči odtlačeniu pri namáhaní skrutky šmykom, čo sa nedá povedať a porovnať s razenými dierami strižníkom (obr. 6 a 7), kde vzniká 1/3 hrúbky strih a 2/3 hrúbky materiálu ako zóna odtrhnutia s charakteristickým kužeľom a vytrhanými stenami plochy s vyčerpanou elasticitou a veľkou plasticitou, vplyvom hlbokej drsnosti a sieti trhlín. Toľko v krátkosti a heslovite o rozdiele medzi razenou a vŕtanou dierou. V súvislosti s rešpektovaním požiadaviek obsiahnutých v EXC3 sa nastoľuje otázka prečo by cena konštrukcie mala byť vyššia? Veď predsa oškrabať okolie zvarov od rozstreku a vyhotoviť ich s prípustnými chybami v hladine B, prevŕtať cylindrické diery a sledovať identitu materiálu v toku výroby, nie sú požiadavky v ničom výnimočné dnes, ale ani dávno predtým. Vo svete energetiky je táto úroveň kvality výroby bežná, v čom máme skúsenosti z výstavby a šéfinžinieringu z nami realizovaných zákazok na Islande, Švédsku, Fínsku a Grónsku, kde dodal oceľové konštrukcie jeden z významných svetových výrobcov. Niet čo dodať, najmä pre krátkosť priestoru v článku.

Naštudovaním vyššie uvedených EUROKÓDOV a noriem musím pod tlakom reálnych argumentov, hlavne z praxe výroby konštatovať, že od čias druhej svetovej vojny bolo skutočne nutné zaviesť potrebnú opakovateľnú technologickú disciplínu do Európskou úniou zjednoteného priemyslu. Lokálne – regionálne náhľady na postačujúcu kvalitu sa totiž diametrálne líšia, čo mám možnosť pozorovať pri šéfinžinieringu, dohľade výroby a preberaní oceľových konštrukcií. Názory výrobcov sú vždy motivované prianím zľahčovať zistené vady – nezhody s výkresovou dokumentáciou a historicky opakovanou známou hrou „vadí-nevadí“. Preto pravidlá a mantinely vopred známe jak výrobcovi, tak dozoru zjednodušujú túto spomínanú hru. A to platilo a platí ako v atómovom priemysle, tak i v energetike, proste všade tam, kde sa očakáva hladina úrovne vedomostí, technického intelektu, fortieľnosti, presnosti, precíznosti, ktoré nám vo výrobe poskytujú súčasné NC riadené strojné zariadenia s toleranciami úmernými k roku 2013. Z vyššie citovaných dokumentov jednoznačne vyplýva, že stanovenie triedy vyhotovenia v hladine EXC3 je výsostne vecou zodpovednosti projektanta a strategického poňatia projektu zo strany investora. Spochybňovanie zatriedenia z pohľadu relatívne malej cenovej rozdielnosti nereflektuje globálno-strategický pohľad na zodpovednosť voči energetickej bezpečnosti, dnes už EÚ previazanej energetickej siete. A toto je zaväzujúce! Samozrejme, že existujú a vždy budú existovať aj iné pohľady, rôzne názory, ale hlavne individuálne motivované.

Jaké významné investiční akce má Elektrovod na svém kontě?

Elektrovod, ešte pred transformáciou na SAG Elektrovod, a. s. upútal zahraničných investorov tým, že sa presadil svojimi dlhoročnými skúsenosťami a hlavne odbornými vedomosťami v zahraničí. Keď môžem spomenúť, tak ešte za predchádzajúceho spoločenského zriadenia okrem obnovy a výstavby Československej energetiky za obdobia priemyselnej expanzie svojimi aktivitami na Blízkom východe, či už v oblasti výstavby tepelných elektrární, napr. v Homse, tak i výstavbou nových prenosových ciest v hladine úrovne napätí VVN. Po transformácii opäť pri súbežných aktivitách v Českej a Slovenskej republike, ale i v Slovinsku sa jednalo o technicky náročné akcie vo Fínsku, Grónsku a na Islande. Z pohľadu zvárania práve investičná akcia realizovaná na Islande bola veľmi odborne aj technologicky poučná. Išlo tam o prepojenie podzemnej vodnej elektrárne s novovybudovaným veľkým priemyselným podnikom na výrobu a spracovanie hliníka. Tam boli prvýkrát použité pre nás veľmi poučné tvarovo komplikované a rozmerovo obrovské, ale hlavne určite najodolnejšie ohraňované stožiare na zemeguli, aké energetika pozná. Nemožno sa čudovať, pretože sa jednalo o stavbu za polárnym kruhom, kde klimatické namáhanie týchto stožiarov je najvyššie, a preto investor aj projektant nešli do rizika v určitých klimaticky exponovaných úsekoch s veľkým výškovým prevýšením (navyše rizikom lavín a nárazových vetrov), klasickými priehradovými konštrukciami, ale išli na istotu a použili ohraňované (tubulárne) stožiare s prírubami. Ako sa ukázalo, skúsenosť s týmito ohraňovanými stožiarmi je veľmi užitočná, pretože v Európe sa teraz rozsypalo vrece klimatických zmien od poryvových vetrov počnúc, smrští a skutočnými tornádami končiac s tvrdým dopadom na energetiku. Minulý, ale aj tento rok boli Slovensko, Česko, Poľsko a Maďarsko obeťami niekoľkých ničivých tornád. Vždy je vecou náhody a šťastia ako je nasmerovaná trasa a os tornáda s jeho devastujúcimi účinkami. Denne nás o tom presviedčajú zábery koridorov z dolámanými statnými stromami a otrhanými strechami a kostolnými vežami. Databáza dominovým efektom zničených prenosových ciest s počtami 64 padnutých stožiarov, 17 stožiarov a ďalšie menšie počty spadnutých stožiarov prenosových ciest motivuje zodpovedných k zvýšeniu odolnosti prenosových ciest. Nielen z nášho pohľadu, ale aj z pohľadu zahraničných skúseností vedie cesta zvýšenia odolnosti prenosových ciest k použitiu koncepčne iných odolnejších ohraňovaných stožiarov s mimoriadnymi mechanicko-fyzikálnymi vlastnosťami. Tie sú predmetom prednášok na konferenciách ČEPS-u, ale aj záujmu vedenia SEPS-u – Slovenskej energetickej prenosovej sústavy, u ktorých zváranie týchto stožiarov je alfa a omega. Je potrebné poznamenať, že inšpirácia k týmto typom stožiarov prišla z Francúzka v 70-tych rokoch a v našom podniku prebehol elementárny vývoj, aj praktické testy. Potom nastal relatívne dlhodobý útlm, ale príchodom klimatických zmien ich znova naštartovala aktuálnosť tejto témy. Ohraňované stožiare, kde zváranie a s ním súvisiace WPQR a WPS-ky majú nezastupiteľnú hodnotu, lebo dá sa povedať, že sú to celozvárané stožiare, aj keď diely na seba sú len nasunuté, ale ani to nemusí byť pravda, pretože na Islande sme použili technológiu spájania dielov na príruby a tam príruby sú veľmi kruto a tvrdo skúšané na kvalitu zvarov práve z titulu namáhania. Čiže dá sa zhrnúť, že ďalší vývoj tejto civilizácie je odkázaný už len na kvalitu zvárania. Žiadna iná technológia ju nevie zastúpiť, až do nástupu antihmoty, ako to naznačujú výsledky LHC (Large Hadron Colidor) a vedci z CERN-u. Bolo by možné poukázať na mnohé ďalšie príklady, avšak rozsah daného článku to neumožňuje.