Úpravy trafosvářečky pro průvarové bodové svařování

Rubrika: Svařování a dělení

Výkon svařovacího transformátoru a polostrmá statická charakteristika svařovacího napětí k proudu, omezuje provaření plechů na maximální tloušťku 2,5 mm. Zařízení však plně vyhovuje i pro profesionální práce s trvalým provozem při provádění maximálních průvarů.

Pro úpravu vyhovuje transformátorová svářečka:

- Elektrodová trafo svářečka na střídavý (AC) proud

- Přípojka: 400 V

- Napětí naprázdno: 48 V

- Regulační rozsah: 60 – 180 A

- Pro chlazení je svářečka vybavená ventilátorem

- Hmotnost: 23 kg

Svářečka musí být doplněna:

- Stykačem

- Přepínačem bod – svar (poz. 1 na obr. 1)

- Komparátorem pro vypnutí svařovacího procesu

- Potenciometrem – regulace referenčního napětí (poz. 2 na obr. 1)

- Zásuvkou spínače průvarové pistole (poz. 3 na obr. 1)

- Kabel ukostření je vhodné doplnit kleštěmi pro úchyt na hubici průvarové pistole

Pro klasické svařování platí původní zatěžovací omezení uváděné výrobcem svářečky.

S výhodou lze používat upevnění kleští pro ukostření přímo na hubici pistole při svařování přes ocelovou podložku. Takto lze bodově upevnit plechy lakované, pozinkované nebo tenčí než 0,8 mm. Pro konstrukční oceli se používají elektrody E-R 921 nebo OK Femax 33.65. Při použití podložky z nerezového plechu a elektrody OK 68.81 se docílí spoje, který odolává korozi. Jedná se např. o střešní pláště na ocelové konstrukce. Ukostření hubice navíc zaručuje opakovatelnou kvalitu průvaru a to hlavně vyloučením ztrát proudu odporem, vzniklým při kostření přes ocelovou konstrukci. Pro bodování koutových průvarů nebo tupých stehů není kostření hubice nutné, ale je použitelné. Souprava upravené transformátorové svářečky s průvarovou bodovací pistolí STIME je výhodná jak pro malé, tak i velké dílenské provozy. Zvláštní uplatnění je při práci s nerezovým plechem. Další výhodou jsou nízké pořizovací náklady.

Hlavní výhody průvarového bodového svařování

- Pro obsluhu postačuje pouze zaškolení i pracovníka s nižší kvalifikací.

- Při práci s průvarovou bodovací pistolí není zapotřebí ochranných prostředků, proti ozáření elektrickým obloukem pro obsluhu ani okolí.

- Při svařování pozinkovaných plechů není obsluha, ani okolí, ohroženo výpary zinku (zinkovou horečkou), při běžném dostatečném větrání. Nemusí být použita ani ochranná maska s přívodem vzduchu.

- Průvarovou pistolí STIME je možno přitlačit na spojovaný materiál pro odstranění nežádoucích mezer mezi plechy.

- Při svařování lakovaných plechů nebo na lakovanou konstrukci, se provádí průvar do jednoho místa opakovaně (dvakrát). Při prvním průvaru dojde k vyhoření laku s vývinem plynu, který může poškodit svar. Druhý průvar, po předchozím odstranění strusky, zajistí kvalitu spoje.

- Při průvarovém bodovém svařování plechů ve větších plochách, k tuhé ocelové konstrukci (vrata, skříně apod.), nedochází k jejich vlnění a plošné deformaci.

- Průvarové bodové svařování je úspěšně proveditelné také při vodorovné poloze elektrody.

- Průvarové bodové svařování zajišťuje pevnější a méně nákladné spoje než spoje šroubované nebo vstřelované. Přivařované plechy umožňují brát v úvahu zpevnění konstrukce i při pevnostním výpočtu.

- Bodové svařování nerezových plechů.

- Zaručená opakovatelnost kvality průvaru, při dodržení stejných svařovacích podmínek.

Nevýhody a nevhodnost použití průvarového bodového svařování:

- Spodní plech tenčí než 1 mm se bez podložky při svařování propaluje.

- Nevýhodou je nutnost odpalování každé nové elektrody pro vytvoření zapalovacího kráteru.

- Průvarové bodové svařování není vhodné pro karoserie osobních automobilů.

- Svou kadencí, 2 000 průvarů za 8 hodin, není srovnatelné s odporovým bodovým svařováním. Odporové bodové svařování je výkonnější při klasickém spojování dvou plechů.

- Bez použití výše uvedené horní podložky svaru, dojde k opálení laku nebo zinku u svařovaného plechu, v průměru 20 mm.

- Není vhodné svařovat plechy pogumované, s plastovým povrchem apod.

- Nelze svařovat nad hlavou (do stropu).

- Pro průvarové bodové svařování lze používat jen vybrané nebo speciálně upravené svařovací zdroje.

- Po každé změně tloušťky, skladby svařovaných plechů nebo jiných svařovacích podmínek, je nutno provádět zkušební vzorek a jeho utržení krutem, pro kontrolu velikosti a kvality kořene svaru.

Pro dosažení většího průvaru je nutno používat výkonnější svařovací zdroje, což dokazuje zkouška s použitím zdroje MIG-MAG se svařovacím proudem 350 A a napětím naprázdno 42 V.

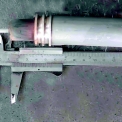

Ke zkoušce byl použit vzorek z ploché ušlechtilé oceli (Corten jinak známý Atmofix) tloušťky 3 mm na ocel tloušťky 3 mm. Mezi materiálem mezera 1,5 mm, kterou vytvoří okolní děrovaný plech s možností posuvu. Svary byly prováděny středem pásů 40 × 3 mm.

- Elektrody OK 68.81 Ø 2,5 mm.

- Svařovací zdroj ALF 349, nastavení napětí – 42V

- Posuv elektrody – 15 mm

Po opakovaném provedení průvaru bylo dosaženo stejných výsledků, které byly velmi uspokojivé. Průměr utržených svarů krutem byl minimálně 6 mm.

Z výsledků zkoušek je zřejmé, že kvalita a výkon svařovacího zdroje výrazně ovlivňuje výsledky průvarového bodového svařování obalenou elektrodou.

Modifications of Welding Transformer for Root Penetration Spot Welding

Performance of welding transformer and medium-dipping static characteristics of welding voltage to current limits the through welding of sheet metal to the maximum thickness of 2.5 mm. However, the device fully complies with professional work in permanent operations when performing maximum root penetration welding.