Svařování a dělení

Svařování a dělení  Únavová odolnost a svařitelnost normalizačně válcované patinující oceli

Únavová odolnost a svařitelnost normalizačně válcované patinující oceliÚnavová odolnost a svařitelnost normalizačně válcované patinující oceli

Rubrika: Svařování a dělení

Základní specifickou vlastností patinujících ocelí je, za vhodných atmosférických podmínek, tvořit vrstvu rzi, která zpomaluje rychlost další koroze. Tím, že nevyžadují aplikaci nátěrů ani jiných povrchových úprav konstrukce, které by bylo třeba periodicky obnovovat, přispívají ke snižování ekologické zátěže i nákladů na údržbu. Aktuální evropská technická legislativa umožnila dílčí technologickou inovaci při výrobě plechů z tohoto typu oceli. Při ní se ověřovaly základní a některé další vlastnosti nového provedení výrobku.

Mechanickými vlastnostmi odpovídají nejvíce používané oceli tohoto typu nejrozšířenějším konstrukčním ocelím kategorií S235 a S355. Liší se od nich záměrně zvýšenými obsahy legujících prvků, zejména mědi a chrómu, často niklu, případně křemíku a fosforu ale také hliníku. Vliv legování těmito prvky na odolnost oceli vůči atmosférické korozi vyjadřuje parametr index korozní odolnosti, založený na zhodnocení účinků prvků Mn, Si, P, Cu, Cr a Ni na tuto odolnost v různých, především průmyslem zatížených atmosférách [1].

Patinující oceli lze nalézt v normách všech metalurgicky vyspělých zámořských i evropských zemí. Do domácí produkce a do bývalých ČSN byly zavedeny zhruba před 50 lety, a to celkem čtyři značky pod obchodním označením ATMOFIX. Ocel 15117 měla do 0,55 % manganu a mez kluzu 270 MPa, ocel 15127 obsahovala okolo 1 % manganu, Nb, V a měla mez kluzu 355 MPa, ocel 15217 byla určena pro tloušťky do 12 mm, měla snížený obsah uhlíku do max 0,12 %, do 1 % manganu, zvýšené obsahy fosforu a chrómu a mez kluzu opět 355 MPa a poslední ze čtveřice byla ocel 15327 s manganem do 1,50 %, zvýšeným obsahem chrómu, přísadou Nb a s mezí kluzu 410 MPa. Jednou z motivací pro zavedení a používání těchto ocelí bylo poměrně vysoké znečištění prostředí tehdejší republiky emisemi SO2.

Vyráběný hutní sortiment z patinujících ocelí byl široký, především z ocelí 15117 (Atmofix 37) a 15217 (Atmofix 52A). Byl kompletní, neboť zahrnoval tvarové tyče, tenké i tlusté plechy, pásy, širokou ocel, bezešvé i svařované trubky. Největšího rozšíření dosáhla ocel 15127. Z patinujících ocelí se v poslední třetině uplynulého století postavila v bývalém Československu řada konstrukcí, především mostů, stožárů ale i budov.

Původní domácí materiálová legislativa byla v roce 1996 nahrazena normou ČSN EN 10155, kterou v roce 2005 nahradila ČSN EN 10025-5 [2], v obou případech se jedná o normy pro ploché a dlouhé výrobky. Tyto normy obsahují patinující oceli tří pevnostních, resp. konstitučních typů, a to S235W, S355W a S355PW, které se nijak zásadně neliší od výše zmíněných značek atmofix. Restrukturalizace hutní výroby v posledních 20 létech vedla k zániku domácí výroby všech hutních sortimentů z patinujících ocelí kromě tlustých plechů. Ty se nadále vyrábějí v EVRAZ VÍTKOVICE STEEL a. s. (dále také EVS) a nově se zavedla produkce plechů do tloušťky 12 mm ze širokých pásů válcovaných za tepla v ArcelorMittal a. s. Ostrava.

Nejvýznamnější úpravou zakotvenou v EN 10025-5 je povolení provedení výrobků v tzv. normalizačně válcovaném (dále také NV) stavu, na rozdíl od předchozí přípustnosti a dosavadní výlučné domácí praxe, stavu konvenčně normalizačně žíhaného (dále také NŽ). Legislativa evropských norem – technických dodacích podmínek – na ocelové výrobky zároveň ukládá, aby vlastnosti NV výrobků byly současně zachovány i po případném tepelném zpracování výrobku či konstrukce konvenčním NŽ.

VLASTNOSTI TECHNOLOGICKY INOVOVANÝCH PLECHŮ Z PATINUJÍCÍ OCELI

Ověření a zavedení technologie NV tlustých plechů z nejpoužívanější patinující oceli S355W a splnění tohoto požadavku bylo hlavním předmětem dílčí části komplexního projektu, celkově zaměřeného šířeji, mj. na hodnocení stávajících konstrukcí z patinujících ocelí, posouzení chování těchto ocelí v současných atmosférických podmínkách, hodnocení vlivu konstrukčního řešení na spolehlivost a životnost těchto konstrukcí, vytvoření podkladů pro aktualizaci technických norem a nástrojů pro predikci životnosti a další. Projekt se řešil na pracovištích SVUOM, MATERIÁLOVÝ A METALURGICKÝ VÝZKUM s. r. o. (dále také MMV), UTAM AVČR, IOK a VŠB v létech 2008 – 2010.

V průběhu řešení byly některé práce a dílčí výsledky řešitelských kolektivů postupně zveřejňovány [3]. Za oblast metalurgicko-technologických podmínek, ověření a zavedení technologie NV tlustých plechů z nejpoužívanější patinující oceli S355W [4-7] může být tím nejstručnějším shrnujícím sdělením, že se skutečně podařilo navrhnout a při zpracování průmyslové tavby v EVS ověřit takové technologické podmínky, které garantují dosažení všech základních vlastností plechů jakosti S355W požadovaných v EN 10025-5.

Při řešení se využilo vlastních metalurgických možností v MMV pro výrobu poloprovozních taveb o hmotnosti okolo 1,4 t s cíleně modifikovaným chemickým složením, odlití taveb do ingotů zpracovatelných dále na blokové válcovací trati Třineckých železáren a. s. (dále TŽ) a normalizační válcování široké oceli z bramek hmotnosti po cca 300 kg ve válcovně široké oceli v dalším provoze TŽ v Bohumíně. Takto se získaly ploché výrobky o tloušťkách 10, 20 a 35 mm z každé pokusné tavby, které byly zkoušeny v NV stavu a pro srovnání také ve stavu po konvenčním, ovšem laboratorním, NŽ zkouškových talonů.

Lze konstatovat, že vesměs byly po NV získány mechanické vlastnosti vývalků vyhovující požadavkům normy na daný výrobek. Jisté problémy nastaly po NŽ, kdy se u prvých pokusných taveb zjistil pokles mechanických hodnot pod spodní předepsané limity nebo také u taveb, které byly cíleně modifikovány za účelem získání struktur se sníženým podílem perlitu nebo bez perlitu [4, 5]. Snaha o napravení tohoto stavu byla hlavním důvodem pro postupnou výrobu a zpracování celkem šesti poloprovozních taveb. Výsledky získané v tomto poloprovozním rozsahu byly v posledním roce řešení využity pro návrh podmínek v průmyslovém měřítku a ověřeny ve společnosti EVS při výrobě velké tavby a NV plechu tloušťky 30 mm jakosti S355J2W. Mechanické charakteristiky takto získaného výrobku, uvedené v tabulce 1, byly velmi dobré, zvlášť pokud se vezme v úvahu velmi příznivá kombinace uhlíkového ekvivalentu a indexu korozní odolnosti (tabulka 2).

V tomto příspěvku se zmiňují jen poslední výsledky ověřování vybraných užitných vlastností nového provedení plechu z patinující oceli S355W, které mohou, podle našeho názoru, zajímat odbornou strojařskou veřejnost, především konstruktéry a projektanty. Vzhledem k hlavnímu účelu použití a vzhledem k přece jen jisté odlišnosti NV provedení plechů z patinující oceli oproti NŽ stavu, provedlo se informativní ověření jejich únavových vlastností a svařitelnosti v tomto, pro domácí dodávky, netradičním provedení.

ZKOUŠKY VYSOKOCYKLOVÉ ÚNAVY

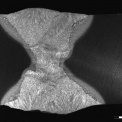

Zkoušky odolnosti vůči vysokocyklové únavě se, s cílem porovnání obou finálních válcovenských provedení, uskutečnily u materiálu z komerčních průmyslově vyrobených taveb a plechů, a to jak v konvenčním NŽ stavu, tak v NV stavu. Zkoušení se uskutečnilo na zkušebních tyčích tvaru „přesýpacích hodin“ se zatěžovaným průměrem 5 mm na servohydraulickém zkušebním zařízení MTS 100 kN. Únavové zkoušky byly zatěžovány míjivým tahem (asymetrie cyklu R = 0) sinusovým tvarem cyklu při laboratorní teplotě a frekvenci 17 Hz.

Normalizačně žíhaný stav byl zkoušen na plechu tloušťky 10 mm z tavby z roku 2008, normalizačně válcovaný stav na plechu tloušťky 30mm z tavby z roku 2010, zmíněném již výše. Z tohoto plechu se zkušební tělesa zhotovila s osou umístěnou v ¼ a ½ tloušťky. Chemické složení obou taveb (A, B) je zachyceno v tabulce 2.

| Tabuka 1 – Mechanické hodnoty plechu z ověřovací tavby oceli S355J2W; stav NV | ||||

| Charakteristika | Mez kluzu ReH [MPa] | Pevnost Rm [MPa] | Tažnost A2'' [%] | |

| EN10025-5 | tl. 16-40 mm | 355 | 470-630 | 20 |

| tavba B; vzorek 723 – 1 | 30,7 mm | 453 | 581 | 42,3 |

| tavba B; vzorek 723 – 2 | 30,7 mm | 443 | 567 | 43,5 |

| Tabulka 2 – Chemické složení taveb oceli jakosti S353W zmíněných v tomto příspěvku | |||

| Obsah prvku [hm. %] | Označení tavby | ||

| (A) 2008 EVS provozní | (B) 2010 EVS provozní | (C) 2010 MMV 1,4 t zkušební | |

| C | 0,146 | 0,1020 | 0,090 |

| Mn | 1,400 | 1,4100 | 1,410 |

| Si | 0,360 | 0,4000 | 0,470 |

| P | 0,020 | 0,0180 | 0,015 |

| S | 0,010 | 0,0016 | 0,004 |

| Ni | 0,030 | 0,0100 | 0,050 |

| Cr | 0,500 | 0,5700 | 0,570 |

| Mo | 0,005 | 0,0030 | 0,015 |

| Cu | 0,300 | 0,3500 | 0,390 |

| V | 0,004 | 0,0500 | 0,070 |

| Ti | 0,003 | 0,0030 | 0,003 |

| Nb | 0,003 | 0,0300 | 0,039 |

| Al | 0,033 | 0,0370 | 0,045 |

| N | 0,006 | 0,0054 | 0,014 |

| CEV [%] | 0,500 | 0,4860 | 0,485 |

| CRI [-] | 6,240 | 6,6200 | 6,750 |

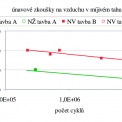

Získané výsledky zkoušek únavy jsou uvedeny v grafu na obr. 1. Mez únavy pro stav NV a danou asymetrii cyklu odpovídá zatížení, kdy je maximální napětí rovno 420 MPa, pro stav NŽ pak maximální napětí odpovídá 400 MPa. Je vidět, že mez únavy NV oceli není v žádném případě horší než u NŽ oceli. U NV oceli je vyšší, přibližně o 20 MPa a pro úplnost považujeme za potřené zmínit, že tato diference je v relaci s diferencemi v pevnostních hodnotách zkoušených stavů, jak vyplynulo z výsledků kontrolních tahových zkoušek materiálu použitého pro únavová zkušební tělesa. Výsledky zkoušek také neprokázaly vliv polohy či místa odběru zkušebních těles vzhledem ke tloušťce výchozího NV plechu.

ZKOUŠKY SVAŘITELNOSTI

Zkoušky svařitelnosti se provedly v rozsahu normy ČSN EN ISO 15614-1[8]. Pro možnost porovnání se standardním stavem se k tomuto ověření zvolily postupy 135 – obloukové svařování tavící se elektrodou v aktivním plynu (MAG) a 121 – svařování pod tavidlem (APT).

Z typového a rozměrového hlediska se zkouška MAG provedla na koutovém a tupém svarovém spoji materiálu tloušťky 20 mm a zkouška APT na koutovém spoji tloušťky 20 mm a tupých spojích tlouštěk 20 a 35 mm. Parametry svařování se zvolily tak aby odpovídaly reálným podmínkám mostáren a za pozitivní, opět pro možnost srovnání, považujeme jejich shodné nastavení s podmínkami kvalifikace postupu svařování oceli S355J2W v mostárně společnosti VÍTKOVICE a. s. v roce 2004.

Vzhledem k nedostatku materiálu pro tyto zkoušky ze zmíněné provozní tavby a plechu v NV provedení použil se nejdříve materiál z poslední pokusné poloprovozní tavby, jejíž chemické složení je také uvedeno v tabulce 2 (C) a u které vlastnosti NV pásnic tlouštěk 20 a 35 mm odpovídaly materiálovému předpisu, pevnost však byla na horní hranici tohoto předpisu [2].

Rozsah zkoušení podle uvedené normy [8], zahrnoval, kromě nedestruktivní a metalografické kontroly svarů, mechanické zkoušky tahem, zkoušky ohybem o 180 °, zkoušky nárazové práce ve svarovém kovu (SK), v tepelně ovlivněné oblasti (TOO) a v základním materiálu (ZM) a měření tvrdosti přes svar ve 2 nebo 3 liniích.

K výsledkům zkoušení svarů lze konstatovat ve všech případech vyhovující výsledky tahových zkoušek i zkoušek ohybem, které se provedly v rozšířeném rozsahu, jak s ohybem lícové strany, oblasti kořene tupých svarů i bočním ohybem. Na druhé straně je nutno připustit, že výsledky zkoušek svařitelnosti, pokud jde o měření tvrdosti a nárazové práce, byly určitým nečekaným zklamáním.

Výsledky měření průběhů tvrdostí a nárazové práce sice rovněž vyhověly požadavkům norem [2, 8], hodnoty těchto parametrů byly ovšem v některých případech zjištěny jen s minimální rezervou vzhledem k povoleným limitním požadavkům. Oproti kvalifikačním zkouškám z roku 2004 jsme především zjistili vesměs vyšší úrovně tvrdosti v TOO. Vzhledem k tomu, že u obou svarů APT a u koutového svaru MAG odpovídalo zvýšení tvrdosti vlivem svařování oproti základnímu materiálu kvalifikačním zkouškám, nebo bylo dokonce nižší, přičetli jsme vyšší tvrdost v TOO vyšší výchozí tvrdosti u svařovaných desek z použité tavby. U tupého svaru MAG však zvýšení tvrdosti TOO vlivem svařování výrazně překročilo referenční výsledek kvalifikace.

Důvodem zde byl, podle našeho názoru, především metalurgický charakter poloprovozní tavby a rozdíl ve výchozí tvrdosti ZM použitých pro kvalifikaci a pro naše zkoušky. Ten činil 50 až 60 jednotek HV 10 a byl zřejmě hlavní příčinou vyšších tvrdostí u našich svarových spojů. Důvod ve vyšších mechanických hodnotách a tvrdosti zkušebního materiálu z poslední pokusné poloprovozní tavby použité pro zkoušky svařitelnosti spočíval ve vysokém obsahu dusíku a bohužel i vanadu v této tavbě. S problémem nesnadného dodržení některých metalurgických požadavků při výrobě oceli v „malé“ indukční peci v MMV se, bohužel, nedokážeme vždy uspokojivě vyrovnat.

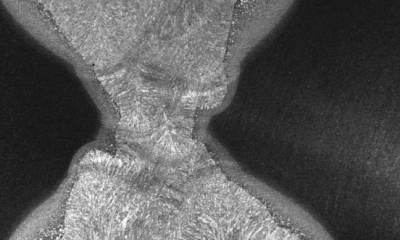

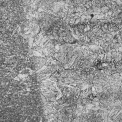

Určitým vlivem se mohly projevit zřejmě také zvolené parametry vlastního svařování použitými svařovacími postupy (tepelný příkon, teploty předehřevu a interpass), případně rychlejší ochlazování relativně malých svařovaných kusů a období prosincových teplot okolí. K tomuto závěru nás vedlo zjištění poměrně širokých TOO – obr. 2 a výskyt zákalných strukturních složek v nich. Hrubozrnná oblast TOO u tohoto spoje měla téměř plně bainiticko-martenzitický charakter – obr. 3, s vysokou mikrotvrdostí na úrovni 430 až 450 (HV 0,02).

Rozhodli jsme se proto zopakovat zkoušku svařitelnosti v redukovaném rozsahu – jen tupý svar MAG, přiměřeně upravené podmínky svařování a především srovnat výsledek zkoušky u materiálu z pokusné poloprovozní tavby C tloušťky 20 mm (shodný s prvou zkouškou svařitelnosti) a u posledního zbytku materiálu z referenčního plechu tloušťky 30 mm z provozní tavby B. Rovněž zkoušení svařenců se omezilo na měření tvrdostí a nárazové práce, tedy charakteristik, se kterými jsme nebyli po prvém svařování spokojeni. Podmínky svařování se upravily oproti prvé svařovací zkoušce, jen pokud jde o zvýšení teploty předehřevu ze 100 na 150 °C.

Výsledky zkoušení nárazové práce při obou svařovacích zkouškách zachycuje tabulka 3. Jsou zřejmé následující skutečnosti. Výchozí úroveň houževnatosti je u NV plechu z průmyslové tavby 4 až 5 násobně vyšší než u NV pásnic z tavby poloprovozního charakteru. V obou materiálech její úroveň v TOO nebyla svařováním technikou MAG negativně ovlivněna a zůstala na přibližně stejné úrovni. Nízká úroveň nárazové práce v TOO u svarů APT měla, kromě charakteru výchozí struktury svařovaných desek, pravděpodobně souvislost i s touto svařovací technikou nebo s parametry provedení zkušebních svarů. O tom se zdá svědčit i přibližně poloviční úroveň nárazové práce SK u těchto svarů ve srovnání se svary MAG.

Pokud jde o průběhy tvrdostí přes zkušební svarové spoje, jsou ve třech liniích zachyceny na obr. 4a až 4c pro tupé svarové spoje typu MAG. Kromě tvrdostí ve vlastních zkušebních svarech NV plechů z taveb B a C jsou pro srovnání vyneseny i výsledky stejného testu při kvalifikaci NŽ plechu z roku 2004, poskytnuté laskavostí společnosti VÍTKOVICE POWER ENGINEERING a. s. – ocelové konstrukce.

Na rozdíl od nárazové práce, kde se u NV materiálu pokusné poloprovozní tavby C houževnatost při druhé svařovací zkoušce významně nezlepšila, naznačují průběhy tvrdostí u této druhé zkoušky ve všech třech proměřovaných liniích poměrně slušné zlepšení oproti prvému svařování. Pokles v místech špiček průběhů tvrdostí se snížil o 50 až 100 jednotek a téměř se smazaly rozdíly v úrovních tvrdostí tří materiálů – klasicky žíhaného z roku 2004, normalizačně válcovaného z tavby B a pokusného, do jisté míry problematického, z tavby C.

To se zdá jednoznačně svědčit o významném vlivu parametrů svařování na svařitelnost nízkolegované oceli typu atmofix, byť, jak je zmíněno výše, v našem případě byla při opakované zkoušce „jen“ zvýšena teplota předehřevu. S ohledem na rozdíly v tvrdosti materiálu z tavby C v oblasti ZM při provedených zkouškách, mohl být příčinou prvých nepříznivých výsledků i nestandardní odběr materiálu ke svaření, například z konců vývalku široké oceli nebo z blízkosti hran poměrně úzkých pásnic, kde vlivem rychlejšího chladnutí mohlo být při NV dosaženo vyšších mechanických charakteristik materiálu.

| Tabulka 3 – Nárazová práce u svařovacích zkoušek NV plechů z oceli S355J2W | |||||

| KV –20 °C | |||||

| 35 mm | 20 mm, tavba C | 30 mm, tavba B | |||

| APT-tavba C | MAG1 | MAG2 | MAG2 | ||

| ZM 1 | 83 | 31 | 31 | 40 | 212 |

| ZM 2 | 22 | 64 | 64 | 50 | 269 |

| ZM 3 | 146 | 39 | 39 | 58 | 231 |

| TOO1 | 25 | 33 | 48 | 54 | 300 |

| TOO2 | 34 | 51 | 38 | 61 | 244 |

| TOO3 | 18 | 46 | 39 | 48 | 237 |

| SK 1 | 31 | 55 | 116 | 95 | 105 |

| SK 2 | 51 | 49 | 92 | 98 | 100 |

| SK 3 | 37 | 44 | 90 | 86 | 90 |

ZÁVĚR

Normalizačně válcovaný stav plechů z patinujících ocelí umožňuje, vedle určité úspory energie při jejich výrobě, snížit hodnotu uhlíkového ekvivalentu oceli o hodnotu 0,05 až 0,1 a tím zlepšit její svařitelnost a/nebo využít tohoto prostoru ke zvýšení obsahů prvků zvyšujících korozní odolnost oceli vůči atmosférickému prostředí.

Provedené srovnávací zkoušky odolnosti vůči vysokocyklové únavě a zkoušky svařitelnosti prokázaly, zejména u průmyslově vyrobeného materiálu, naprosto srovnatelnou nebo vyšší úroveň těchto charakteristik ve stavu provedení NV ve srovnání se stavem NŽ. Uskutečněný výzkum, vývoj a ověření technologické aplikace normalizačního válcování při výrobě plechů z patinující oceli základního typu S355J2W vedl k návrhu úpravy – zpřesnění konstituce oceli – v interní dokumentaci výrobce EVS v rámci platné materiálové normy a k návrhu technologických podmínek válcování plechů umožňujících v podmínkách tohoto domácího producenta realizovat výrobu tlustých plechů z oceli S355W v normalizačně válcovaném stavu v rozsahu tlouštěk 12 až 40 mm.

Zájemce o detailnější informace k výsledkům projektu si dovolujeme odkázat také na http stránky www.atmofix.cz, kde jsou uvedeny dokumenty vzniklé v průběhu jeho řešení a vztahující se ke všem oblastem, kterým byla věnována na řešitelských pracovištích pozornost.

Příspěvek vznikl v rámci řešení projektu programu MPO-TANDEM, ev. č. FT-TA5/076 Výzkum vlastností stávajících a nově vyvíjených patinujících ocelí z hlediska jejich využití pro ocelové konstrukce.

POUŽITÉ PODKLADY:

[1] ASTM G101-89 Standard Guide for Estimating the Atmospheric Corrosion Resistance of Low-A lloy Steels.

[2] ČSN EN 10225-5 Výrobky válcované za tepla z konstrukčních ocelí – Část 5:Technické dodací podmínky na konstrukční oceli se zvýšenou odolností proti atmosférické korozi (2005)

[3] www.atmofix.cz; http stránky dokumentů a výsledků řešení projektu MPO-FA- TA5/076 – „Výzkum vlastností stávajících a nově vyvíjených patinujících ocelí z hlediska jejich využití pro

ocelové konstrukce“

[4] Žáček O., Liška M., Kovář R., Kreislová K.: Vývoj nových konstrukčních patinujících ocelí. In XI. konference Ocelové konstrukce 2009, Karlova Studánka, ISBN 978-80-86604-45-9, str. 28–40

[5] Žáček O., Liška M., Kreislová K., Kovář R.: Modified Alloying Concepts of Weathering Steels. In Hutnické listy, Vol. LXII, No. 4, 2009, ISSN 0018-8069, str. 33–37

[6] Liška, M., Žáček, O., Kovář. R.: Normalizačně válcované plechy z patinující oceli. In Hutnické listy, Vol. LXIII, No. 6, 2010, ISSN 0018-8069, str. 37–42

[7] Liška, M., Žáček, O., Kander, L., Kovář. R.: Únavová odolnost a svařitelnost normalizačně válcované patinující oceli. In XIII. konference Ocelové konstrukce 2011, Karlova Studánka, ISBN 978-80-86604-53-4, str. 6–13

[8] ČSN EN ISO 15614 Stanovení a kvalifikace postupů svařování kovových materiálů – Zkouška postupu svařování – Část 1: Obloukové a plamenové svařování oceli a obloukové svařování niklu a slitin niklu

Fatigue Resistance and Weldability of Normalized Rolled Weathering Steel

Basic specific property of weathering steels is, under appropriate atmospheric conditions, forming a layer of rust, which reduces the speed of further corrosion. Since they do not require any application of paint or other surface finishes of the structure, which must be periodically renewed, they contribute to reducing the environmental loads as well as costs of maintenance. Current European technical legislation allowed partial technological innovation in the production of sheet metals of this type of steel. It was used to verify basic and some other features of the new product version.