Povrchová ochrana

Povrchová ochrana  Technologie žárových nástřiků: Aplikace, kvalita povlaků a rizika při jejich výrobě

Technologie žárových nástřiků: Aplikace, kvalita povlaků a rizika při jejich výroběTechnologie žárových nástřiků: Aplikace, kvalita povlaků a rizika při jejich výrobě

Rubrika: Povrchová ochrana

Z pohledu základních skupin povrchových úprav dlouhodobě náležely žárové nástřiky do oblasti technologií umožňující přípravu funkčních povlaků o tloušťkách od 50 až do 1 200 μm na povrchu tvarově relativně jednoduchých součástí, kde nalézaly uplatnění přednostně při opravě zmetkovitých součástí pocházejících ze strojírenské výroby či při renovaci součástí poškozených provozem s cílem doplnění požadovaného rozměru a/nebo zvýšení jejich provozní životnosti. V důsledku rychlého rozvoje velmi přesné strojírenské výroby využívající programovatelné CNC stroje a technologie 3D tisku je však podstatná část tohoto trendu na postupném ústupu, a v současnosti jsou tak identifikovány nové směry pro využití tohoto typu technologií již v oblastech samotné prvovýroby. Proto je tento příspěvek zaměřen nejen na představení základních technologií řazených do skupiny žárových nástřiků, rizik spojených s přípravou a výslednou kvalitou povlaků, ale i na představení nových trendů v této skupině technologií, materiálů a potenciálních aplikací přesahující současné omezení těchto technologií přípravy funkčních povlaků.

HISTORIE TECHNOLOGIÍ ŽÁROVÝCH NÁSTŘIKŮ

Zakladatelem a otcem, v dnešní době již velmi rozsáhlé skupiny technologií žárových nástřiků, byl Dr.-Ing. h.c. Max Ulrich Schoop (obr. 1a), který se narodil 10. 4. 1870 ve Frauenfeldu a svět opustil 29. 2. 1956 v Zürichu. Za dobu své aktivní kariéry ve výzkumu a vývoji byl původcem více než 50 patentů z oblastí vývoje akumulátorů, elektrolýzy, fotografie, tisku, svařování hliníku, a samozřejmě žárových nástřiků. Vědeckou komunitou byl za svůj přínos oceněn Zlatou medailí Johna Scotta (1914 – BFIT Philadelphia), čestným doktorátem (1923 – TU Braunschweig) a v roli zakladatele vstoupil in memoriam do síně slávy technologií žárového nástřiku (1994 – ASM Thermal Spray Society) [1].

Samotná myšlenka žárového nástřiku se zrodila, tak jak tomu někdy bývá zcela náhodně na jaře roku 1909, kdy Dr. Schoop na lavičce v parku pozoroval skupinku hochů střílejících olověné broky ze vzduchové pistole značky Flobert na zeď tamní budovy. Povšiml si tak, že při nárazu broku na cihlu dochází nejen k jeho zploštění v důsledku plastické deformace, ale i jeho ulpění na jejím povrchu (obr. 1b). První patent na žárový nástřik, kde bylo využito taveniny dávkované z licí pánve do proudu stlačeného vzduchu generovaného tryskou (obr. 1c), tak byl přihlášen k německému úřadu pro ochranu průmyslového vlastnictví již na podzim roku 1909. Celé čtyři roky do jeho udělení v roce 1913 pak trvaly zdlouhavá vyjednávání s patentovými referenty, kteří svým zamítavým postojem připodobňovali tento proces nanášení roztavené čokolády na povrch věhlasných belgických pralinek. Druhým zásadním milníkem vývoje technologie žárových nástřiků bylo přihlášení patentu Friedou Neningerovou (druhou ženou M. U. Schoopa) v roce 1918 na žárový nástřik elektrickým obloukem. Tento proces jako první využíval zdroj elektrické energie k tvorbě taveniny, jenž byla urychlována směrem k povrchu povlakovaného materiálu. Postupným vývojem v čase a objevem schopnosti ionizace plynů bylo v období po druhé světové válce zkonstruováno zařízení využívající pro depozici funkčního povlaku stejnosměrného zdroje plazmatu [1].

TECHNOLOGIE ŽÁROVÝCH NÁSTŘIKŮ

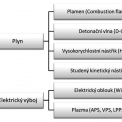

Před zařazením technologií žárových nástřiků do procesu výroby je nezbytné si uvědomit, že žárový nástřik není svářecí proces, a že povlak, který vzniká je vytvářen roztavenými nebo natavenými částicemi keramiky, kovu a/nebo polymeru jenž je urychlován v proudu plynu k předem připravenému základnímu materiálu. Existuje tak dle jednotlivých technologií celá řada parametrů, které pak ovlivňují jeho výslednou kvalitu. Vlastní technologie žárového nástřiku pak lze rozdělit do jednotlivých skupin zejména podle zdroje tvorby plamene, jenž je využit pro natavení nebo roztavení přídavného materiálu (obr. 2) [2]. Mezi tyto technologie patří: (i) nástřik plamenem, (ii) nástřik detonační vlnou, (iii) vysokorychlostní nástřik plamenem, (iv) studený kinetický nástřik, (v) nástřik elektrickým obloukem, a (vi) nástřik plazmatem [3]. Každá z těchto základních technologií má své výhody použití, ale i svá omezení, které jsou definovány jejich vstupními materiály a dosažitelnými technologickými parametry.

Žárový nástřik plamenem

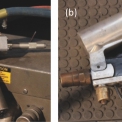

Jedná se o nejstarší technologii žárového nástřiku, kde pro nástřik povlaku je přiváděn přídavný materiál ve formě drátu (obr. 3a) nebo prášku (obr. 3b), který vstupuje do zapálené směsi plynů (kyslík‑acetylen, kyslík-propan-butan nebo kyslík-propylen) ve které je urychlován směrem k základnímu materiálu. Teplota plamene se pohybuje v závislosti na požadavku redukční, neutrální nebo oxidační atmosféry v rozmezí 2 700 – 3 100 °C. Rychlost dopadu natavených nebo roztavených částic je nízká 40 – 100 m/s. V důsledku nízkých dopadových rychlostí je rovněž i nízká adheze povlaku 15 – 25 MPa k základnímu materiálu, a tento typ nástřiku je tak využíván zejména pro staticky a/nebo atmosféricky nanášené povlaky. Nejčastěji bývá využívána pro nástřik povlaků z nízko-tavitelných kovů na bázi Al, Zn, Cu a jejich slitin. Doporučená tloušťka povlaku se pak pohybuje mezi 0,1 – 0,8 mm. Je také potřeba počítat s vysokou porozitou pohybující se mezi 6 – 15 %. I přes tyto nevýhody, vycházející zejména z nižší kvality nanášeného povlaku je nezměrnou výhodou této technologie velmi nízká provozní ekonomická nákladnost tohoto procesu.

Nástřik detonační vlnou

Jedná se o technologii nástřiku povlaku, kde je do pracovní komory přiváděn přídavný materiál ve formě prášku společně se směsí kyslíku s acetylenem, která je zapalována elektrickou svíčkou v definovaných intervalech (až 100 × / min). Při zapáleni směsi tak dochází současně k detonaci a tavení přídavného materiálu, jenž je urychlován směrem k základnímu materiálu. Teplota plamene se pohybuje v rozmezí 2 700 – 3 100 °C. Rychlost dopadu natavených nebo roztavených částic je však velmi vysoká > 1 000 m/s, čemuž odpovídá i vysoká adheze povlaku ≥ 70 MPa. Doporučená tloušťka povlaku se pohybuje mezi 0,1 – 2,0 mm s porozitou < 1 %. Tato technologie byla vyvinuta speciálně pro nástřik cermetů.

Vysokorychlostní nástřik plamenem

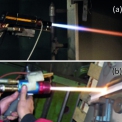

Vysokorychlostní nástřik plamenem byl vyvinut z výše uvedené technologie nástřiku detonační vlnou a v současnosti nabízí již několik derivátů v podobě kontinuálního spalování směsi kyslíku a kerosinu (HVOF s kapalným palivem – obr. 4a), kyslíku a propanu či kyslíku a ethenu (HVOF s plynnými palivy – obr. 4b), nebo nově i směsi kyslíku a etanolu nebo směsí vzduchu, kyslíku a propanu, propylenu či zemního plynu (HVAF). Do hořáků je pak přes konvergentně-divergentní dýzu za vysokého tlaku nosného plynu, nejčastěji dusíku, přidáván materiál ve formě prášku a urychlován v průběhu depozice až na supersonické rychlosti. Výhodou zůstává nízká teplota plamene 2 700 – 3 100 °C pro technologie HVOF nebo 1 900 – 1 950 °C pro technologie HVAF, snižující míru nežádoucí oxidace přídavného materiálu v průběhu nástřiku. Dopadové rychlosti částic se pohybují v rozmezí 400 – 1 000 m/s pro HVOF a > 1 000 m/s v případě HVAF. Povlaky nejčastěji z kovových materiálů na bázi MCrAlY, nebo cermetů vynikají velmi nízkou porozitou < 0,5 % a vysokou adhezí ≥ 60 MPa k základnímu materiálu.

Studený kinetický nástřik

Využívá stlačeného plynu (dusík, hélium, vzduch), který je pro zvýšení viskozity a tlaku předehříván až na teploty 700 °C, jenž je společně s práškem přiváděn do Lavalovy konvergentně-divergentní trysky. Dochází tak k urychlení tuhých částic prášků, které jsou unášeny směrem k povrchu součásti. Je však zapotřebí si uvědomit, že v případě studeného kinetického nástřiku není využíváno plamene k natavení nebo roztavení částic a pouze ohřáté částice jsou zastudena za pomocí mechanismu plastické deformace kineticky deponovány do povrchu základního materiálu. Rychlost částic přídavného materiálu, nejčastěji na bázi čistých kovů (Al, Cu, Ag, Pt), železných a neželezných slitin či jejich kompozitů se pohybuje v rozmezí 500 – 1 200 m/s. Vytvářené povlaky o tloušťce v rozmezí 0,1 – 30 mm pak vynikají nízkou porozitou 1 – 3 % a vysokou adhezí 30 – 100 MPa k základnímu materiálu.

Nástřik elektrickým obloukem

Oproti plynným technologiím využívá tato technologie elektrického oblouku, který hoří mezi dvěma dráty a vytváří tak roztavené částice přídavného materiálu, které jsou za pomoci stlačeného vzduchu urychlovány směrem k povrchu základního materiálu (obr. 5). Přídavný materiál je tak limitován pouze na elektricky vodivé dráty či plněné tyčinky, mezi nimiž vzájemně je možné vytvořit elektrický oblouk. Teplota oblouku se pak pohybuje mezi 3 800 – 4 000 °C. Dopadová rychlost roztavených částic je 100 – 240 m/s a tloušťka povlaku se běžně pohybuje mezi 0,1 – 15 mm. V kombinaci vysokého tlaku stlačeného vzduchu a nízké dopadové rychlosti částic se pohybuje porozita povlaku mezi 2 – 8 %.

Plazmatický nástřik

V současnosti existuje řada modifikací stejnosměrného a radiofrekvenčního plazmatického nástřiku. V technické praxi využívanější stejnosměrný, neizotermický, plazmatický nástřik sestává z hořáku složeného z wolframové katody a měděné anody, mezi nimiž hoří elektrický oblouk a ve kterém je ionizován plyn (argon, vodík, dusík) za vzniku plazmatického prostředí do kterého je radiálně nebo axiálně radiálně podáván přídavný materiál ve formě prášku. Ten je v prostředí plazmatu roztaven a v proudu plynů urychlen směrem k povrchu základního materiálu. Základní typy plazmatického nástřiku lze rozdělit následovně: atmosférický plazmatický nástřik (APS – obr. 6a), plazmatický nástřik za sníženého tlaku (LPPS), plazmatický nástřik ve vakuu (VPS), vodou stabilizovaný plazmatický nástřik (WSP – obr. 6b), hybridní plazmatický nástřik (WSP-H), podvodní plazmatický nástřik (UPS) nebo radiofrekvenční plazmatický nástřik (RFPS). Každá z těchto technologií pak dle svých možností, jakými jsou například vysoké teploty korony plazmatu 12 000 – 25 000 °C z pohledu roztavení jakéhokoli typu materiálu a rychlostí částic 60 – 400 m/s, umožňuje přípravu vysoce variabilních funkčních povlaků o tloušťkách od 0,05 – 3 mm s porozitou 2 – 8 % a adhezí 20 – 70 MPa.

RIZIKA A KVALITA POVLAKŮ PŘIPRAVENÝCH ŽÁROVÝMI TECHNOLOGIEMI

Rizika přípravy povlaku a jeho výsledné parametry ovlivňuje množství parametrů, jenž lze přímo spojit se znalostmi a vlastnostmi základního materiálu, zejména pak se způsobem jeho předpřípravy a maskováním, vlastnostmi přídavného materiálu, nastavení procesu, volby podmínek nástřiku, přechodovými vlastnostmi, vlastním procesem žárového nástřiku a vlastnostmi deponovaných částic, které jsou pro přehlednost blíže uvedeny na obr. 7 [4]. S ohledem na zajištění vysoké reprodukovatelnosti a kvality nanášeného povlaku je v závislosti na nastavených parametrech procesu využíváno několika přístupů in-situ: monitorování teploty plamene, a teploty, množství a rychlosti deponovaných částic (AccuraSpray, SpraySystem, DPVevolution, apod.), které jsou dále na základě požadavků výsledné aplikace hodnoceny a přenastavovány na základě výsledků porozimetrie, měření fyzikálních vlastností a metalografických analýz, pokud však nejsou požadovány jejich další specifické metody testování [5].

ZÁVĚR

V současnosti lze nalézt povlaky připravované technologiemi žárových nástřiků prakticky v každém odvětví průmyslu, které specifikují požadavky na jejich výslednou životnost a kvalitu. Mezi základní pak patří zejména (i) povlaky odolné vůči opotřebení, které jsou aplikovány u hřídelů na funkční plochy pod ložiska, klikové hřídele, šroubovice, ojnice, náběžné hrany pluhů či lopatky vodních turbín, (ii) povlaky odolné vůči průrazu elektrickým proudem u ložisek a ložiskových štítů, kladek a kontaktů silnoproudých jističů, (iii) povlaky odolné vůči působení vysokých teplot nebo obrusitelné nacházející své uplatnění u statorových a rotorových lopatek leteckých či energetických turbín, spalovacích komor a ucpávkách leteckých motorů, (iv) povlaky pro medicínu využívané u zubních implantátů či kloubních náhrad a (v) povlaky se specifickými fyzikálními vlastnostmi, které pak definují jejich specifické oblasti využití.

POUŽITÉ ZDROJE:

[1] SIEGMANN, S. a C. ABERT. 100 years of thermal spray: About the inventor Max Ulrich Schoop. Surface and Coatings Technology, 2013

[2] NAEBE, M. a K. SHIRVANIMOGHADDAM. Functionally graded materials: A review of fabrication and properties. Applied Materials Today, 2016

[3] JULIŠ, M., ČELKO, L. KLAKURKOVÁ, L., SLÁMEČKA, K. a S. HUTAŘOVÁ, S. Atlas metod žárových nástřiků a navařování; Multimediální atlas aplikací žárového nástřiku a navařování v současné technické praxi

[4] ALAMARA, K., S. SABER-SAMANDARI, P. R. STODDART a C. C. BERNDT. Effect of substrate temperature on the splat formation of flame sprayed polypropylene. Surface and Coatings Technology, 2011

[5] OKSA, M., E. TURUNE, T. SUHONEN a T. VARIS. Optimization and Characterization of High Velocity Oxy-fuel Sprayed Coatings: Techniques, Materials, and Applications. Coatings, 2011

Hot Spray Technology: Application, Quality of Coating and Risks Related to Production

From the point of view of basic types of surface treatments, for a long time, hot sprays have been among the technologies enabling the preparation of functional coatings of the thickness of 50 – 1,200 μm on a surface of components with relatively simple shapes. In such cases, they were mostly used for repairing scrap components from engineering production, or for repairing components damaged by operation – to achieve a required dimension and/or increase their operation life. Due to fast development of highly precise engineering production using programmable CNC machines and 3D printing technologies, however, substantial part of this trend has been ceasing; therefore, new ways of using this type of technology have been currently identified in the area of primary production. Therefore, this article is focused not only on introducing the basic technologies from the group of hot sprays, on the risks related to the preparation and resulting quality of the coating, but also on introducing new trends in this group of technologies, materials and potential applications beyond the current limitations of these technologies of production of functional coatings.