Technologie svařování pod tavidlem

Rubrika: Svařování a dělení

Svařování pod tavidlem patří mezi klasické technologie, která si na rozdíl od ostatních metod svařování elektrickým obloukem udržuje setrvalý objem z pohledu vytaveného svarového kovu. Z celkového objemu obloukových metod se tento objem dlouhodobě pohybuje na cca 12 – 14 %. Tento objem se pravděpodobně ani do budoucna nebude výrazně měnit. Tato metoda má, jako každá jiná, svá specifika. Příspěvek se zaměřuje na některé postupy, které mohou zefektivnit svařování pod tavidlem.

Jedna z možností, kterou zmíním jen v bodech, je náhrada klasických plných drátů plněnými elektrodami (trubičkami). Tyto plněné elektrody mají několik výhod oproti plným drátům. Jedním z bodů je schopnost výrobce pružně reagovat na požadavek modifikace náplně plněných elektrod podle potřeb odběratele a vyrábět v podstatně menších dávkách než je tomu u plných drátů, kdy je minimální výrobní dávka v tunách. Pro ilustraci zmíním např. aktuální stav v dodávkách plných drátů pro svařování oceli 15 128. U plného drátu je minimální výrobní dávka cca 10 tun. U plněné elektrody typu SL P1 mod. je tato minimální cca 500 kg. Další bod, bych zmínil z technologického pohledu, kdy se jeví, že na první pohled se u strusky, vznikající při svařování pod tavidlem, zdá, že nemusí být použity plněné elektrody, protože lze kombinovat plné dráty s různými tavidly. Důvody oprávněnosti existence plněných elektrod pod tavidlo je třeba přednostně hledat ve kvalitě. Možnost, že bude prášková náplň svým chemickým složením přizpůsobena stanoveným požadavkům, otevírá technologii plněných elektrod pod tavidlo neomezené oblasti použití. Jako příklad lze uvést, že optimální obsah kyslíku ve svarového kovu činicí cca 300 ppm, může být, co se týká hodnot nárazové práce, přesně regulován nezávisle na tavidle. Je to dáno vysoce bázickou náplní v jádru plněných elektrod. Na rozdíl od přesně popsaného složení u použitých tavidel, spadá náplň, včetně bazických komponent plněných elektrod do firemního Knowhow té které firmy, jež vyrábí plněné elektrody. Dále může být vytvořeno každé technicky relevantní legování v malých výrobních jednotkách. V současnosti existuje více než 50 různých druhů plněných drátů pro svařování pod tavidlem. Vedle běžných typů pro vícevrstvé svary hrají důležitou roli zejména mikrolegované plněné elektrody. Dokonce i u jednovrstvých svarů a svarů oboustranných se také za pomoci několika drátů provede vysoce kvalitní svar. Přitom je zaručena dostatečná nárazová práce i pro extrémní teploty až –60 °C ve stavu po svařování, což nelze realizovat obvyklými plnými elektrodami. Toho je dosaženo tím, že během fáze tuhnutí je potlačeno tvoření podeutektoidního feritu a to díky mikrolegováním náplně plněné elektrody. Austenit se přemění na velmi jemnozrnný ferit (acicularní ferit). Tato struktura propůjčuje svarovému kovu i bez rekrystalizace jeho vysokou houževnatost. Náplň struskotvorných látek a mikrolegur nacházející se zčásti v náplni pozitivně ovlivňuje přenos kapek kovu. A konečně, lze při použití plněných elektrod, při srovnatelných parametrech svařování, na základě zvláštní smáčecí schopnosti a odtavovacího poměru a rovněž i většího výkonu, který je dán vyšší proudovou hustotou na milimetr čtvereční průřezu drátu než je tomu u plných drátů, realizovat podstatně vyšší rychlosti svařování bez tvoření pórů, studených spojů a neprůvarů. Tuto vlastnost lze aplikovat při svařování všech základních konstrukčních ocelí. Tohoto mikrolegování se využívá hlavně při nasazení svařování více dráty. Tato technologie se spíše používá ve výrobních linkách, např. svařování potrubí viz obr. 1.

Pro svařování více dráty pod tavidlem je použita metoda nebo technologie FMI – Flux cored Micro Injection. Základem pro tuto technologii je plněná elektroda Topcore 735 B‑1D (pro jeden drát) a Topcore 735 B 2D‑5D (až pro 5 drátů).

SVAŘOVÁNÍ DO PODLOŽEK

Podložky mohou být z klasické keramiky, která dobře profiluje svarovou housenku v kořenové oblasti. Lze použít jak pro vnitřní a tak také pro vnější průměr. Pro větší šířku svarové housenky při svařování pod tavidlem jsou optimální keramické podložky s šířkou drážky (žlábku) 16 mm. Tato kombinace, svařování do podložky se velmi dobře využije při svařování tupých spojů, relativně tenkých plechů jako je síla 6 mm a 8 mm z pohledu svařování pod tavidlem. Lze provést jednostranný a tudíž jednovrstvý svar. Lze to výhodně aplikovat i pro svařování obvodových svarů rour větších průměrů, kdy je oboustranné svařování obtížné hlavně z vnější strany (práce ve větší výšce, nutnost použití lešení apod.) U tohoto jednostranného svařování se s výhodou použijí plněné elektrody, které lépe eliminují vznik trhlin, hlavně na konci provedeného svaru.

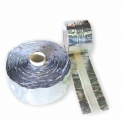

Obdobně lze použít flexibilní sklo keramickou podložku. Ta se dodává jako kontinuální páska o délce 12,5 mm a lze ji vytvarovat přesně podle profilu svařence. Neformuje tak výrazně jako keramická podložka, ale zase nejsou znatelné přechody mezi segmenty keramických dílků.

Poslední z možností je použití tavidlové podložky. Některé firmy pro tento účel používají klasické tavidlo, tedy shodné, se kterým svařují. Je dostupné „speciální“ tavidlo SWX 010 od fy Calvia (Polsko), která spadá pod koncern ITW Welding a je v balení fy Hobart,

která je opět pod jmenovaným koncernem. Speciální je pouze v tom, že použití tohoto tavidla je jen jako tavidlová podložka. Není tedy určeno jako tavidlo pro samotné svařování. Složení tohoto tavidla SWX 010 je tvořeno tak, že se počítá se zachycením a formování roztaveného svarového kovu v oblasti kořene, tavidlo tedy nebude krýt elektrický oblouk a jím tavenou lázeň. Spotřeba tohoto tavidla je několikanásobně nižší než při použití klasického tavidla pro svařování.

SVAŘOVÁNÍ SILNÝCH PLECHŮ

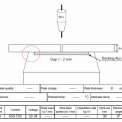

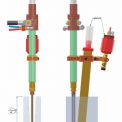

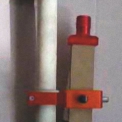

Pro ekonomické provedená sváru je vhodné „zavřít“ svarový úkos. Tedy svařování do úzké mezery, tzv. Narrow Gap. Pro tento účel existuje mnoho technologií a možnosti provedení. Uvedu jeden typ hořáku, který je v tomto docela úspěšně používán. Výrobní firma, která toto produkuje jako svůj finální výrobek, se specializuje pouze na provedení hořáku a upravuje připojení na většinu stávajících hlav od ostatních výrobců. Samotný kontaktní průvlak pro přenos svařovacího proudu může být podle požadavku od 50 mm až po 350 mm délky, podle potřeby na hloubku provedeného svarového spoje. Materiál je slitina CuCrZr, která zaručuje dlouhodobou životnost těchto průvlaků. Izolační ochranu zajišťuje silný obal. Provedení může být ve dvou verzích. Klasický homogenní povlak VEFLON (PTEF + sklokeramika) nebo izolace VEFLON s výměnnou keramickou koncovkou (obr. 6). Rozdíl v dostupnosti do menšího úhlu úkosu je patrný.

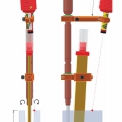

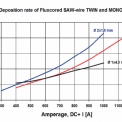

Popis metody Twin Arc, tedy sestava jeden zdroj, jedna podávací hlava, jeden zásyp tavidlem a dva svařovací dráty. Používají se vždy menší průměry drátu, kdy při stejném svařovacím proudu dojde ke zvýšení výkonu svařování (obr. 8 a 9).

Poslední zmíněnou variantou je kombinace dříve popsaných technologií a to je kombinace technologie Twin arc a Narrow gap, tedy „dvojdrát“ do úzké mezery (obr. 11 – 13).

Kontaktní průvlaky, které určují samotnou hloubku svařovaného úkosu, se dají volit od 50 mm do 300 mm.

V materiálu jsou použity podklady ITW Welding (dříve Drahtzug Stein) Welding Technology. Materiál byl prezentován 18. Ročníku odborného semináře Nové materiály, technologie a zařízení pro svařování.

Submerged Arc Welding Technology

Submerged arc welding technology is one of the classic technologies that, contrary to other methods of electric arc welding, preserve the unchanged volume of molten welding metal. Out of a total volume of arc welding method, this volumes is around approximately 12 – 14 % on permanent basis. This volume will probably not change significantly also in future. This method has its own specific features in a same way as every other method. The contribution concentrates on some procedures that can make the submerged arc welding more effective.