Svařování slabých plechů

Rubrika: Svařování a dělení

Nejprve to hlavní – co si představit pod pojmem slabý plech. Je to tenký plech válcovaný za studena plech tloušťky 0,6 – 3 mm? Nebo jde o tenký plech válcovaný za tepla o tloušťce 1,5 – 4 mm? Přesná definice neexistuje, proto si ji vytvořím sám. Plechy, trubky a profily s tloušťkou stěny do 3 mm. Tím se dostáváme do oblasti velmi širokého použití takovýchto materiálů v technické praxi. A také do oblasti častého svařování. Jak tedy na ně?

Je nutné si uvědomit několik hlavních zásad:

- Čím je plech slabší, tím větší hrozí riziko jeho deformace. To souvisí i s materiálem plechu – nerez se bude deformovat více než černý plech.

- Pro kvalitní svarový spoj je důležitá správná příprava svarového spoje. Již způsob nadělení plechu výrazně ovlivní možnost přesného sestavení dílů a tím i výsledný svarový spoj.

- Neméně důležitá je volba technologie svařování. Ta může výrazně ovlivnit vzhled svaru, velikost deformací i množství případných defektů.

Na základě zvážení těchto zásad se dostaneme k volbě optimálního postupu výroby.

PŘÍPRAVA VÝROBY

Plechy, trubky či profily je nutné před sestavením nadělit. Pro slabé plechy je možno použít celou řadu technologií. Každá má svá specifika, výhody i nevýhody. Zkusme si je trochu rozebrat.

Stříhání – velmi často používaná technologie. Rychlá, produktivní, přesná. I tak ale má své nevýhody. Na stříhané hraně často vzniká otřep, který může následně dělat problémy při svařování. U střihů menších šířek u plechů dochází ke zkroucení výstřižků. Jejich rovnání je poměrně problematické.U trubek a profilů je častým problémem promáčknutí horní hrany.

Řezání plamenem – pro slabé plechy obecně velmi problematická technologie. Díky velkému tepelnému ovlivnění dochází k velké deformaci. Řezná hrana není dostatečně rovná a přesná. Navíc lze tuto technologii použít jen pro uhlíkové oceli.

Řezání plazmou – výrazně lepší. Zkosení řezu, které je pro plazmu obvyklé, se na malých tloušťkách téměř neprojeví. I rychlost řezání je dostatečná na to, aby nedocházelo k velkým deformacím.

Řezání laserem – z tepelných technologií nejlepší, Vysoká přesnost a kvalita řezu, minimální deformace. Díky vysoké rychlosti řezání i nejefektivnější metoda dělení.

Řezání vodním paprskem – velmi kvalitní, bez deformací, bez tepelného ovlivnění. Řezy srovnatelné s laserem. Díky nižší rychlosti řezání poněkud nákladnější metoda.

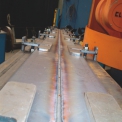

Když jsou plechy nadělené, naohýbané atd., je nutné je co nejpřesněji sestavit. Zvláště u opakované výroby je sestavení velmi důležité. I mírná odchylka způsobí nevhodnost nastavených svařovacích parametrů, což se projeví ve vadách svarového spoje. Je-li proces svařování zmechanizován, je požadavek na přesnost sestavení ještě přísnější. Hovoří se dokonce o toleranci sestavení dílů do 10 % tloušťky materiálu. To znamená např. nastavení mezery mezi na tupo svařovanými díly tloušťky 2 mm v rozmezí 0,2 mm. I proto je vhodné použití přípravků, které zajistí opakovatelnost ustavení dílů s požadovanou přesností.

SVAŘOVÁNÍ MAG – UHLÍKOVÁ OCEL

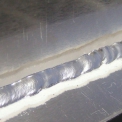

MAG svařování je i u slabých plechů velmi často používanou metodou. Svařování je rychlé a kvalitní a má širokou oblast využití. Čím je ale svařovaná tloušťka menší, tím je použití této metody obtížnější, hlavně z hlediska možného propalování svařovaných dílů. I proto se v normativech objevují parametry svařování až od tlouštěk 1,5 mm. Na druhou stranu je tato metoda méně citlivá na nepřesnosti sestavení jednotlivých dílů. Protože u svarů, prováděných na slabých materiálech, je důležitý vzhled (opravy, dobrušování či jiné úpravy jsou obtížné), velmi záleží na optimálním nastavení parametrů svařování. Průměr drátu by neměl překročit 1 mm, nejčastěji se ale používá 0,8 mm. Důležitá je i volba ochranné atmosféry – je vhodnější zvolit směs s nižším obsahem argonu (např. STARGON C8), na škodu nemusí být ani malý přídavek kyslíku (STARGON PB). Nízký obsah aktivní složky zajistí stabilní oblouk s nízkým rozstřikem. Díky užšímu závaru je také sníženo riziko propálení svařovaného dílu.

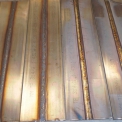

U robotizovaného nebo alespoň mechanizovaného způsobu svařování slabých plechů lze často s úspěchem použít vysokovýkonný zrychlený zkratový přenos. Využitím parametrů svařování odpovídajícím spíše svařování sprchovým obloukem (kolem 300 A) lze dosáhnout výrazného zvýšení rychlosti svařování. To přispívá nejen ke zvýšení produktivity ale i ke snížení deformací svařovaných dílů. Např. u svařování profilu z tloušťky 3 mm bylo z původních 130 A a rychlosti svařování 570 mm/min dosaženo při 270 A rychlosti 1 700 mm/min.

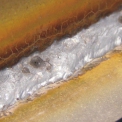

Specifickou oblastí svařování slabých plechů jsou povlakované plechy. Nejčastěji se setkáváme s pozinkovanými nebo pohliníkovanými povrchy. Nejčastěji používanou variantou je svařování s běžným ocelovým drátem G3Si1. Nevýhodou ale je to, že oblouk je příliš teplý a způsobuje narušení povlaku na plechu. To vyžaduje obnovení povlaku po ukončení svařování, nejčastěji nátěrem. Další možností je použití bronzového drátu, např. CuSi3 nebo CuAl8. Drát se taví při nižších teplotách, takže narušení povlaku je minimální. Navíc sám drát je nekorozivní. Odpadá tak nutnost nátěru po svařování.

U pozinkovaných plechů svařovaných ocelovým drátem je výhodnější použít směs s vyšším obsahem CO2 (např. STARGON C18), protože si lépe poradí s rizikem vzniku pórů. Pro bronzový drát je vhodný argon. Lze použít zkratový i impulsní oblouk.

U pohliníkovaných plechů je možný stejný postup jako u pozinkovaných. Výsledky jsou ale většinou horší, protože vrstva hliníku brání rovnoměrnému přechodu svarového kovu do základního materiálu. Svar má hrubou kresbu. Dobré výsledky byly dosaženy s přechodovým drátem 309 LMo. Je zajímavé, že se zde nejlépe osvědčil zkratový přenos, který kvalitou svaru výrazně předčil přenos impulzní.

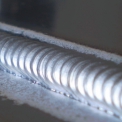

SVAŘOVÁNÍ TIG – UHLÍKOVÁ OCEL

Metoda TIG se u uhlíkových ocelí používá méně často. Je totiž málo produktivní. Přesto existuje řada výrobků, kde se díky vysoké kvalitě svarového spoje vyplatí. Velmi důležitá je příprava spojovaných dílů. Má-li být výsledný svar vzhledově a pevnostně dokonalý, není možné, aby byly díly přesazené s rozdílnými mezerami. Proto se třeba u trubek provádí kalibrace, tj. sladění vnitřních průměrů tak, aby bylo možno provést rovnoměrný kořen. Ten také musí být chráněn ochrannou atmosférou – u uhlíkových ocel argonem. Nechráněný kořen „koksovatí“ a je v pro svařence nepřípustný.

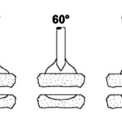

Volba parametrů svařování a ochranného plyn je poměrně jednoduchá. Plynem je argon a parametry svařování musí umět každý svářeč nastavit bez problémů. Používá se stejnosměrný proud, průtok plynu stačí v rozmezí 3 – 6 l/min. (na ochranu kořene stačí 3 – 4 l/min). I když se pro velmi malé tloušťky (do 2 mm) doporučuje i malý průměr wolframové elektrody (1 – 1,6 mm), není problém použít 2 nebo 2,4 mm. Nejvíce totiž záleží na úhlu nabroušení. Platí pravidlo – čím ostřejší špička, tím širší svar.

Nejčastějšími typy svarových spojů jsou svary trubek a profilů, jejich průniky a sestavy. Často je vidíme na rámech kol a motocyklů.

SVAŘOVÁNÍ MAG – AUSTENITICKÉ OCELI

Pro MAG svařování austenitických ocelí nejčastěji používáme směsi STARGON C2 a STARGON O2. Chceme-li ale celý proces zrychlit a dosáhnout hladkého povrchu svarového spoje není od věci použít směs obsahující malé množství vodíku (HYDROSTAR PB.SS). Vodík jako velmi dobrý vodič tepla zlepší přechod svarového kovu do základního materiálu a rozšíří závar. Jde o velmi dobrou náhradu drahého helia. Protože se bavíme o malých tloušťkách je zřejmé, že není vhodné používat větší průměr drátu než 1,0 mm. Ale i pro malé tloušťky je možné použít trubičkový drát a to nejlépe rutilový. Díky pokrytí struskou nedochází k oxidaci povrchu svarového kovu a ten je pak pohledově velmi pěkný.

Jen pozor na ochranný plyn – proti všem předpokladům je vhodnější použít směs s vyšším obsahem CO2, např. STARGON C18. Oblouk bude stabilnější a bude se také lépe ovládat. Trubičkový drát ale není vhodný na všechny typy svarových spojů. Vhodnější je pro ty delší, výborný je pro koutové svary. Tam, kde potřebujeme mít zaručeně provařený kořen můžeme narazit na problémy.

SVAŘOVÁNÍ TIG – AUSTENITICKÉ OCELI

Metoda TIG je nejčastěji používána právě pro svařování austenitických ocelí. Protože jde často o výrobky pro potravinářský a chemický průmysl, jsou zde vysoké požadavky na kvalitu svarového spoje, hlavně na jeho plynulý přechod do základního materiálu. Základním ochranným plynem je argon, velmi dobré výsledky jsou ale dosahovány se směsí argonu a vodíku (HYDROSTAR H2 – HYDROSTAR H5). Stejně jako u MAG svařování i zde vodík zvyšuje tekutost svarového kovu. Svary jsou hladší a je možné zvýšit rychlost svařování.

U svarů austenitických ocelí je velmi důležitá plynová ochrana kořene. Oproti jiným materiálů je zde větší možnost volby ochranné atmosféry. Lze použít argon, ale i směsi argonu s vodíkem (HYDROSTAR H2 – H7) nebo cenově nejpřijatelnější směs dusíku s vodíkem HYDROSTAR H5N nebo HYDROSTAR H10N. Opět se ukazuje výhoda vodíku – i z části kořene se díky jeho výborné tepelné vodivosti svar pěkně rozlije.

Při volbě plynu pro ochranu kořene je nutné počítat s tím, že směsi dusíku s vodíkem jsou lehčí než vzduch a že tedy budou stoupat vzhůru. Od toho se odvíjí, kudy a jak plyn pod kořen svaru přivést.

SVAŘOVÁNÍ MIG – HLINÍKOVÉ SLITINY

Slabé plechy se metodou MIG svařují poměrně zřídka. Hrozí zde větší riziko propadnutí, protože díky velké tepelné vodivosti hliníkových slitin dochází k rychlému ohřívání dílů v průběhu svařování. To v podstatě vyžaduje průběžné snižování parametrů nebo rychlosti svařování. Navíc je zde problém se zapálením oblouku a rychlým natavením základního materiálu bez toho, aby na začátky svaru vznikl „hrbol“ ze svařovacího drátu vlivem špatného natavení. Čím je materiál slabší, tím jsou tyto problémy větší. Navíc je nutné použít malý průměr drátu, což často vede k jeho zamotávání v kladkách podavače i při drobných chybách podávání (drát je velmi měkký). Přesto lze i touto metodou provést velmi pěkné a kvalitní svary. Jako ochranný plyn je pro slabé materiály používán převážně argon. Směs s heliem (např. HELISTAR He30) se používá v případech, že jde o svařování materiálů rozdílných tlouštěk. Helium totiž umožní rychlejší nahřátí silnějšího materiálu, což snižuje riziko upálení toho slabšího.

Zajímavá je vliv hliníkové slitiny na vzhled svaru. U slitiny AlSi vzniká v okolí svaru bílý povlak, u slitiny AlMg hnědý až černý (jakoby zakouřený).

SVAŘOVÁNÍ TIG – HLINÍKOVÉ SLITINY

Slabé plechy, trubky a profily z hliníkových slitin se nejčastěji svařují metodou TIG. Je nutné použít střídavý proud, který napomáhá odstraňování oxidů hliníku z místa svařování. Ochranným plynem je argon, někdy je vhodné použít směs argonu s heliem (např. HELISTAR He30) pro svaření dílů rozdílných tlouštěk.

Stejnosměrný proud lze v nouzi použít pouze při použití helia nebo směsi helia a max. 10 % argonu. Výsledky ale nejsou nijak úchvatné. Lázeň se špatně sleduje, svářeč vidí pouze pás narušených oxidů hliníku, která nepokrývá celou šířku lázně. Nedokáže proto posoudit, zda je natavení hran správné či nikoliv.

S moderními svařovacími zdroji se svařování hliníkových slitin výrazně zjednodušilo.

Některé umí i připravit zaoblení wolframové elektrodu (u svařování hliníku se nebrousí do špičky). Software umožňuje optimální vyladění plusových a mínusových půlvln střídavého proudu. To vše výrazně přispívá tvorbě velmi kvalitních svarových spojů.

ZÁVĚR

Svařování slabých plechů a tenkostěnných trubek a profilů vyžaduje některá specifická opatření. Nesmíme zanedbat přípravu, protože nároky na přesnost jsou zde vyšší než u silnějších materiálů. Musíme počítat s většími deformacemi vlivem tepelného ovlivnění výrobků. Musíme správně zvolit vhodnou technologii a parametry s ní související. Pak už záleží jen na šikovnosti svářeče nebo programátora robota.

Existuje samozřejmě ještě celá řada technologií, které lze pro svařování tenkých plechů použít. Mikroplazma, plazma, laser, pájení plamenem nebo MIG pájení – i to jsou vhodné a zajímavé technologie. Ať již použijeme kteroukoliv, čiňme tak s rozmyslem. Chceme přece, aby výsledkem byl svar, za který se nemusíme stydět.

Welding of Weak Sheet Metals

First of all, I have to ask the crucial question. What does the weak sheet metal mean? Is it thin cold rolled sheet metal with the width of 0.6 – 3 mm? Or is it thin hot rolled sheet metal with width of 1.5 – 4 mm? Since, there is no exact definition, I will create it myself. Thus, it is the sheet metals, pipes, and profiles with width up to 3mm. This step takes us to an extremely wide sphere of usage of such materials in technological practice, and also to the welding sphere. So, how to deal with them?