Svařování jemnozrnných, vysokopevnostních ocelí

Rubrika: Svařování a dělení

Vysokopevnostní, otěruvzdorné a pancéřové oceli (střelecky odolné) tvoří specifickou skupinu ocelí. Jedná se o oceli s vysokou metalografickou čistotou a s řízeným tepelným režimem zpracováním již při válcování plechů.

Základní rozlišení dle zpracování při výrobě udává písemný symbol v označení oceli:

M – termomechanicky zpracované, válcovány za řízeného ochlazování

Q – zušlechtěné, kalené a popuštěné

A – kalené a precipitačně vytvrzené

Objevují se samozřejmě stále nové typy vysokopevnostních ocelí jako např. DOCOL nebo DOMEX se specifickým způsobem výroby finálního plechu. Výsledkem jsou konstrukční jemnozrnné oceli s vysokou mezí kluzu, dobrou houževnatostí i při nízkých teplotách. V případě otěruvzdorných ocelí je tepelné zpracování zaměřeno kromě vysoké pevnosti (např. Hardox 400 má RP0,2 = 1 000 N/mm2) hlavně na výrazně vyšší odolnost vůči vrypům a abrazi. Pancéřové oceli (střelecky odolné) mají vysokou pevnost, houževnatost a odolnost vůči porušení základního materiálu. Většinou se tedy jedná o termomechanicky zpracované oceli a od toho se také odvíjí různý obsah legur a mechanické vlastnosti pro daný typ oceli a to v závislosti na síle materiálu viz tabulka 1. Podle tohoto se stanovují podmínky pro svařování a v závislosti na síle daného materiálu nám vychází pro stejnou ocel rozdílné ekvivalenty uhlíku. Nároky těchto ocelí musíme zohlednit již při přípravě dílů do výroby.

| Tab. 1 – Závislost mechanických hodnot na vyráběné síle materiálu | ||||

| Třída oceli | Síla materiálu v mm | |||

| 3-50 | 50-100 | 100-150 | ||

| S500 |

Re |

500 640-820 17 |

480 640-820 17 |

440 590-770 17 |

| S690 | Re Rm A5 [%] |

690 770-940 14 |

650 760-930 14 |

630 710-900 14 |

| S890 | Re Rm A5 [%] |

890 940-1100 11 |

830 880-1100 11 |

- - - |

| S960 | Re Rm A5 [%] |

960 980-1150 10 |

- - - |

- - - |

|

Tab. 2 – Rozbory taveb vysokopevnostních, jemnozrnných, konstrukčních ocelí, zušlechtěných kalením do vody dle hlavních evropských výrobců těchto ocelí |

||||||||||||||

| C Max % |

Si Max % |

Mn Max % |

P Max % |

S Max % |

Cr Max % |

Mo Max % |

Ni Max % |

Nb+V Max % |

Cu |

Ti Max % |

Rm N/mm2 |

Rp0,2 N/mm2 |

A5 % |

|

| N-A-XTRA 70 | 0,2 | 0,8 | 1,6 | 0,02 | 0,01 | 1,5 | 0,6 | - | - | n.b | - | 770 940 |

690 | 14 |

| XABO 890 | 0,18 | 0,5 | 1,6 | 0,02 | 0,01 | 0,8 | 0,6 | 2,0 | 0,1 | n.b | - | 940 1100 |

890 | 11 |

| XABO 960 | 980 1150 |

960 | 10 | |||||||||||

| XABO 1100 | 0,2 | 0,5 | 1,7 | 0,02 | 0,005 | 1,5 | 0,7 | 2,5 | 0,12 | n.b | - | 1200 1500 |

1100 | 8 |

| WELDOX 700 | 0,2 | 0,6 | 1,6 | 0,02 | 0,01 | 0,7 | 0,7 | 2,0 | 0,13 | 0,3 | 0,04 | 780 930 |

700 | 14 |

| WELDOX 900 | 0,2 | 0,5 | 1,6 | 0,02 | 0,01 | 0,7 | 0,7 | 2,0 | 0,1 | 0,3 | 0,04 | 940 1100 |

900 | 12 |

| WELDOX 960 | 980 1150 |

960 | 12 | |||||||||||

| WELDOX 1100 | 0,21 | 0,5 | 1,4 | 0,02 | 0,01 | 0,8 | 0,7 | 3,0 | 0,12 | 0,3 | 0,02 | 1250 1550 |

1100 | 10 |

| DILLIMAX 690 | 0,18 | 0,5 | 1,6 | 0,02 | 0,01 | 1,5 | 0,6 | 1,5 | 0,1 | - | + | 770 940 |

690 | 14 |

| DILLIMAX 890 | 0,2 | 0,5 | 1,6 | 0,02 | 0,01 | 0,8 | 0,7 | 1,2 | 0,1 | - | + | 940 1100 |

890 | 12 |

| DILLIMAX 965 | 0,2 | 0,5 | 1,2 | 0,02 | 0,01 | 0,8 | 0,7 | 2,0 | 0,1 | - | + | 980 1150 |

960 | 12 |

| DILLIMAX 1100 | 0,18 | 0,5 | 1,3 | 0,015 | 0,01 | 1,5 | 0,8 | 2,5 | 0,1 | - | 0,1 | 1200 1500 |

1100 | 10 |

VYSOKOPEVNOSTNÍ SPECIÁLNÍ KONSTRUKČNÍ OCELE VHODNÉ KE SVAŘOVÁNÍ

Tabulka 2 obsahuje druhy ocelí s mezí kluzu od Rp0,2 690 N/mm2 do Rp0,2 1 100 N/mm2 od tří hlavních evropských výrobců výrobců. U všech typů se jedná o jemnozrnné stavební oceli zušlechtěné kalením do vody, které se převážně používají při konstrukci mobilních jeřábů, užitkových vozidel, nádob a ve strojírenství. Přehled chemických rozborů taveb stejně hodnotných tříd ukazuje nepatrné rozdíly v chemickém složení hlavních legur. V tabulkách byly u všech prvků uvedeny maximální obsahy podle výrobce. Do té míry mohou být skutečné analýzy rozdílné. U všech druhů oceli v zásadě platí, že musí být minimalizován obsah nežádaných doprovodných prvků a nečistot, jako např. P, S, H, N, O. Výrobci ocelí přitom využívají technologii sekundární metalurgie a vakuového odplynění. Lze vycházet z toho, že reálné hodnoty nečistot P a S jednotlivých analýz dávají o polovinu menší hodnoty než údaje rozborů tavby zobrazené v tabulkách, kde jsou uvedené hodnoty deklarovány jako maximální. Moderní ocelárny jsou dnes v situaci, kdy se mohou obsahy N pohybovat hluboce pod hodnotou 100 ppm. Oceli jsou uklidněné hliníkem. Hliník, jehož minimální obsah má činit 180 ppm, přebírá vedle úlohy vázat rozpuštěný dusík i potlačení růstu zrn, které vznikají v důsledku nitridů hliníku. Podíl dalších prvků s jemným zrnem, jako např. Nb, Ti, V, Zr činí minimálně 150 ppm.

VLIV TEPELNÉHO DĚLENÍ (PÁLENÍ) NA TEPELNĚ OVLIVNĚNOU ZÓNU (TOZ)

Technolog se o svařování začíná zajímat většinou v okamžiku, kdy dojde na svařování resp. při stehování sestav budoucích svarků. U pevnostních materiálů je toto ale pozdě. Jedna z operací, která může výrazně ovlivnit mechanické vlastnosti budoucího spoje je dělení materiálu a to hlavně tepelné dělení materiálu větší síly. Řezání laserem přichází do úvahy síly cca 10 mm. Dělení plamenem je nejrozšířenější pro celý rozsah tlouštěk materiálu. Plazmové dělení je limitováno výkonem dělící plazmy. Pálení plamenem má nejvíce degradovanou TOZ, které se musí v mnoha případech odstranit (broušení, obrábění). Pro praxi se jeví jako nejvhodnější dělení plazmou a to i pro silné materiály. Příklady pro porovnání jsou následující.

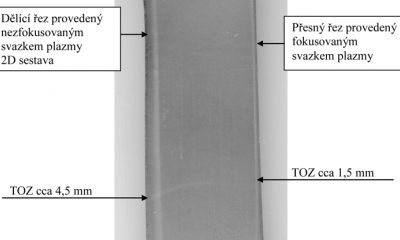

Makro snímek řezu provedeného špičkovou plazmou Fine focus 1 600. Plazma o výkonu 600 ampér. Řez je proveden na materiálu S 690, síla materiálu je 100 mm. Zkušebně proveden dělící (hrubý) řez, 2D sestava bez fokusace plazmy a čistý řez s 3D sestavou a fokusací plazmy. Pro informaci, toto pálící centrum je od ledna 2008 v Brně (fa RW Ferra).

ZÁSADY SVAŘOVÁNÍ

Vysokopevnostní oceli je třeba považovat za citlivé vůči trhlinám za studena a náchylné ke tvoření zbržděných trhlin indukovaných difůzním vodíkem. Čím vyšší mez kluzu tím je tato citlivost vyšší. Protože na chování trhlin za studena v ocelích mají velký vliv parametry svařování a tím i na výrobní náklady konstrukčních prvků, proběhly rozsáhlé výzkumy trhlin za studena u výrobců oceli a ve výzkumných institutech. K definici sklonu k tvoření trhlin za studena jednotlivých ocelí a rovněž i svarových kovů byly připraveny různé vzorce ke stanovení ekvivalentu uhlíku. Nejrozšířenější je rovnice, která byla odvozena z měření tvrdosti. Je označována dle směrnic IIW jako ekvivalent uhlíku CE.

CE = C + Mn/6 + (Cr + Mo + V)/5 + (Ni + Cu)/15

Chování trhlin za studena u svarových spojů závisí kromě chemického složení základního materiálu a svarového kovu na následujících faktorech: tloušťka plechu, obsah HD ve svarového kovu, teplota předehřevu a interpass tteploty, vnsesené teplo, stav vlastního pnutí a tuhosti svařované konstrukce. Přitom však je třeba zohlednit interakci mezi sklonem k tvoření trhlin za studena a mechanickými vlastnostmi svarových spojů. K tomu vedle shora uvedených ovlivňujících faktorů, patří i geometrie svaru a svařovací postup. Tyto procesní faktory se sdruží do jedné charakteristické veličiny pro křivku průběhu teploty s časem při svařování, a to do doby ochlazování t8/5. To je doba, ve které teplota svarového spoje a TOZ klesne z 800 °C na 500 °C. T8/5 lze vypočítat v závislosti na η, E, To a F2/3 pro 2 resp. 3 rozměrný odvod tepla. V případě 3 rozměrného odvodu tepla nehraje tloušťka stěny žádnou roli. Přechodová tloušťka přitom závisí na teplotě a vneseném teplu. Vliv T8/5 na svařovací postup se stanoví podle:

T8/5 = (0,65 – 5 . 10–4 . To) . η . E [(1/500 – To) – (1/800 – To)] . F3 (3 rozm.)

T8/5 = (0,043 – 4,3 . 10–5 . To) . η2 . E2/d2 [(1/500 – To)2 – (1/800 – To)2] . F2 (2 rozm.)

VLIV INTERPASS TEPLOT NA MECHANICKÉ VLASTNOSTI SPOJE

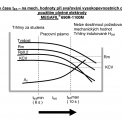

Příliš rychlé ochlazování má za následek vysoké hodnoty tvrdosti v TOZ. U příliš pomalého ochlazování hrozí nebezpečí, že nebudou garantovány požadované hodnoty pevnosti a houževnatosti v TOZ. V praxi ověřené hodnoty t8/5 se podle zkušeností pohybují podle druhu plechu a požadavku v rozmezí 6 až 20 s. Uvedené hodnoty platí pro válcovaný základní materiál. Pro svarový kov, kdy uvažujeme o licí struktuře, platí rozsah hodnot t8/5 v zúžených parametrech viz obrázek 3, který popisuje hodnoty svarového kovu provedeného plněnou elektrodou, kdy je dosažena vyšší metalografická čistota svarového kovu oproti plnému drátu.

Podle různých vzorců, nebo kalkulačních programů lze spočítat potřebné hodnoty pro svařování včetně doporučených interpass teplot a časů pro T8/5. Podle těchto výpočtů se dostaneme do vyhovující oblasti, kde máme určité rozpětí od – do, tedy „mantinely“ kde se můžeme pohybovat, přesto bude záležet z které oblasti těchto „mantinelů“ budeme zhotovovat vzorky pro zkoušky. V praxi to znamená, že čím vyšší mez kluzu tím jsou rozdílnější mechanické hodnoty, pokud svářeč změní rychlost svařování. Při ručním svařování je toto více než pravděpodobné a je to třeba vzít do úvahy při vyhodnocování mechanických zkoušek.

ŠKODLIVÝ ÚČINEK VODÍKU

Vodík má ze všech plynů nejmenší atomy a je po vysokých teplotních rozmezích rozpuštěn v tuhé, kovové matrici. V závislosti na druhu oceli a množství ve svarovém kovu může tento vodík ve svarovém spoji vést k tvoření trhlin. Trhliny indukované vodíkem nemusí vznikat okamžitě po svařování. Stává se, že trhliny vznikají až po 48 hod. Přitom se vždy jedná o křehké, transkrystalické trhliny, které vznikají příčně ke svarovému spoji. Možné zdroje a faktory podporující tvoření trhliny jsou shrnuty na obrázku 4. Mezi jiným se obsah vodíku ve svarovém kovu sníží s vyšším výletem drátu a to hlavně u plněných elektrod, kdy při doporučenám výletu drátu 20 mm (pro pr. 1,2 mm) se hodnoty difůzního vodíku pohybují v rozpětí 1,5–2,0 HD.

Výsledek svařování vysokopevnostních ocelí lze výrazně ovlivnit volbou umístění svarového spoje při konstrukci svařence, následně volbou vhodného přídavného materiálu. Stanovení postupu svařování. Zde dochází při ověřování postupu k častému pochybení, kdy se při zkušebním svařování (z ekonomických důvodů) nebere v potaz síla budoucích svarků a také jejich konstrukce. Odzkoušení jednoduchých koutových nebo tupých spojů, nemusí u těchto ocelí zohledňovat jejich výslednou tuhost. Zde právě dochází často k problémům po provedení sváru. Horké trhliny, trhliny indukované difůzním vodíkem apod. Je to většinou způsobeno součtem relativně „drobných „ chyb při stanovení postupu svařování, které u klasických konstrukčních ocelí nebereme příliš v potaz.

U vysokopevnostních ocelí je důležitá také následná výstupní kontrola a to z pohledu iniciace trhlin. Zbržděné trhliny indukované difůzním vodíkem se mohou projevit až po 48 hodinách, takže svařenec kontrolovaný kapilární zkouškou ihned po svaření může odejít k zákazníkovi jako dobrý, ale k odběrateli může dojít jako „zmetkový“ kus, proto se u těchto druhů ocelí doporučuje dodržet i dobu po které proběhne výstupní kontrola, konkrétně kapilární zkouška, eventuálně magnetická zkouška.

U výsledných svařených sestav z ocelí S700 je někdy požadováno žíhání na odstranění pnutí. Toto rozhodnutí je na spolupráci konstrukce a technologie. Při žíhání na odstranění pnutí je nutno kalkulovat s poklesem meze kluzu pod hodnoty na materiálovém listě a v případě žíhání silnějších materiálů (jak popsáno v úvodu) je tento pokles výrazný. Teploty při žíhání těchto ocelí jsou oproti klasickým ocelím nižší (420–440 °C) ale s výrazně delší prodlevou na teplotě. Obecně lze říct, že pokud lze udělat při výrobě opatření, které budou eliminovat nutnost žíhání na odstranění pnutí, je výhodné je zařadit do procesu výroby.

V článku jsou popsány jen základní principy pro svařování jemnozrnných, termomechanicky zpracovaných ocelí kam spadají vysokopevnostní, otěruvzdorné a pancéřové speciální oceli. Jedná se o základy pro zpracování válcovaných materiálů. Lité oceli z uvedených skupin mají svá specifika z pohledu licí struktury. U ocelolitin se také používají materiály s vyšším obsahem uhlíku, které jsou náročnější na svařování nebo eventuální tepelné zpracování.

Konkrétní aplikace a možnosti svařování vysokopevnostních, otěruvzdorných a pancéřových ocelí lze konzultovat pomocí e-mailu: wirpo@wirpo.cz.

V článku a prezentaci jsou použity podklady a snímky – aplikační archív autora, firemní materiály fy Drahtzug Stein (výrobce plněných elektrod).

Welding of Fine-grained High-strength Steels

High-strength, abrasion-resistant and armoured steels (shooting resistant) comprise a specific group of steels. These are steels with high metallographic cleanliness and guided thermal mode of processing already during the sheet rolling. There are still, of course, new types of high-strength steels such as DOCOL or DOMEX with specific way of final sheet production. The result is the construction fine-grain steel with high yield point, good toughness also with low temperatures. It is then also reflected to various contents of mechanical features for given steel type depending on the material strength.