Stavební objekty s velkou tloušťkou stěn

Rubrika: Svařování a dělení

Zvyšování výkonů při současné optimalizaci získávání energie volá při výrobě tlakových nádob po zvláštních konstrukčních prvcích v konstrukci a výrobní technice. Podobně to platí i pro moderní ocelové stavby, kde tloušťky plechů stačí v obou oblastech do 200 mm a více.

Cimtas, založená před 35 lety jako dceřiná společnost největší stavební firmy ENKA v Turecku, vyrábí v první řadě tlakové nádoby, skladovací nádrže, zařízení pro větrnou energetiku a ocelové konstrukce všeho druhu. Zatímco se sídlo firmy nachází v Istanbulu na evropské straně u Bosporu, je výroba se dvěma výrobními podniky umístěna na asijské straně Turecka v Gemliku. Toto místo leží asi 100 km jižně od Istanbulu u Marmarského moře u města Bursa.

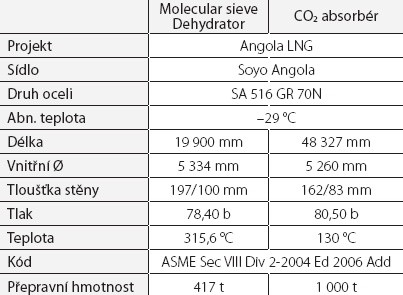

V roce 2007 zde bylo zpracováno celkem 47.000 tun oceli. Mezi jinými zde bylo vyrobeno velké množství tlakových nádrží pro projekt Gasco ve Spojených arabských emirátech a projekt LNG v Angole. Výstavba těchto petrochemických zařízení ještě neskončila. Dále jsou některé tlakové nádrže dodávány firmám Petrofac BG Tunisko a MAN. Kusová hmotnost u šesti nádrží dosahovala více než 500 tun.

Právě vyráběná nádrž bude mít přepravní hmotnost dokonce 1.000 tun. V předloženém příspěvku se hovoří o současných aktivitách firmy Cimtas, které se vedle extrémně tlustostěnných tlakových nádrží týkají vybraných stavebních objektů z ocelových konstrukcí a pozemních ocelových konstrukcí. Přitom se jedná o obytnou a kancelářskou budovu v Rusku, která je zde v současné době nejvyšší, o Eurasia Tower, Moscow City Plot 12 a o fotbalový stadion FC Šachťor Doněck na Ukrajině. V naposledy zmíněných projektech s ocelovými konstrukcemi musí být také zpracovávány tlustostěnné plechy, které zčásti překračují tloušťku 200 mm.

POPIS STAVEBNÍCH OBJEKTŮ

Mrakodrap Eurasia/Moscow City Plot 12

V současné době vzniká ve středu Moskvy nejvyšší budova Ruska. S pěti podzemními a 70 nadzemními podlažími činí výška dvouúrovňových věží 310 m. Mrakodrap zahrnuje jak kancelářské plochy, tak i obytné jednotky, prodejny, restaurace a fitness centrum. Parkoviště ve spodních podlažích může pojmout 1.000 osobních vozidel. Obrázek 1 ukazuje stavební dílo, jak by mělo vypadat po svém dohotovení v květnu roku 2009.

Ocelová konstrukce váží 26.000 tun. Celá užitková plocha v budově je 200.000 m2. Počet komponent vyrobených svařováním činí 24.000 kusů. Z toho 21.000 nosníků, 2.300 skříňových profilů, jako stojatých sloupů a 700 výztuh. Byly použity oceli jakosti S355 J2G3 a P 460 NL1, s plechy o tloušťce do 404 mm v oblasti základových konstrukcí, jako základové desky a do 220 mm pro uzavřené skříňové profily.

Fotbalový stadion FC Šachťor Doněck na Ukrajině

V červnu 2006 získala skupina ENKA zakázku na stavbu 5hvězdičkového stadionu v Doněcku podle směrnic UEFA a FIFA. Poté, co bylo ještě téhož roku v srpnu započato s výkopem základů, mohlo být realizováno dohotovení tohoto velkorysého zařízení v termínu, tedy v srpnu 2008. Obr. 2 ukazuje zvláštní tvar střešní konstrukce, která z celkové hmotnosti ocelových konstrukcí 4.300 tun sama o sobě váží 3.800 tun.

Myšlenkou architektů byla konstrukce harmonické střechy bez opěr. Toto bylo realizováno upnutými prostorovými vazníky o šířce 60 m, které leží na právě tak dalece přečnívajících, prostorových příhradových nosnících. Jak je znázorněno na obr. 3, nachází se tím prostorové příhradové nosníky a prostorový vazník na jedné úrovni. Výška střechy činí 54 m. Aréna se svou střechou klesající k jihu přizpůsobuje konturám Leninského parku. Přitom se výška střechy sníží o třetinu, čímž je přihlédnuto k výrazně zvýšenému slunečnímu záření pro travnatou plochu. Toto mělo z konstrukčních důvodů za následek, že všech 12 příhradových nosníků má rozdílné rozměry. Z tohoto důvodu způsobila výroba dílů, s následnou montážní logistikou, enormně zvýšené náklady. Střešní segmenty jsou koncipovány tak, že mohou kompenzovat určité pohyby základů, což je podmíněno dřívější těžbou uhlí. Stadion pojme 50.000 fotbalových fanoušků, včetně 5.000 VIP hostů. Plocha staveniště činí 255.000 m2. Zastavěná plocha včetně stoupání činí 46.780 m2. Stadion stál přibližně 180 mil. €.

Další zvláštností tohoto stadionu je impozantní skleněná plocha, která se svými 24.000 m2 rovněž odrazila v rozpočtu. Skleněná fasáda po celém obvodu, zčásti s průhlednou střešní konstrukcí, propůjčuje stadionu pod světlem reflektorů vzhled připomínající klenoty. Je pokládáno za jisté, že fotbalový klub FC Šachťor Doněck má zatím nejmodernější arénu ve východní Evropě, která je považována za místo zahájení semifinále mistrovství Evropy ve fotbale v roce 2012.

PŘÍKLADY Z VÝROBY TLAKOVÝCH NÁDRŽÍ

Elektrárny, chemický průmysl, těžba ropy i plynu a mnoho dalších oborů je odkázáno na tlakové nádrže. Zejména v petrochemických zařízeních a při výrobě energie celosvětově stoupá poptávka po tlakových nádrží. Na tomto podkladě skupina Enka společně s firmou Bechtel výrazně zvýšila své aktivity v těchto oblastech.

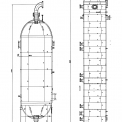

Mezi jiným bylo v letech 2006 a 2007 u Cimtasu v Gemliku vedle velkého počtu menších jednotek vyrobeno několik stovek tlakových nádrží s tloušťkami stěn až 200 mm. Z jejich velkého počtu jsou jako zástupci na následujícím obr. 4 představeny dva.

PROCESNÍ VARIANTY PŘI VÝROBĚ SVAŘOVACÍ TECHNIKOU

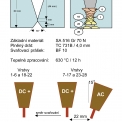

Podmíněno provozními poměry a existujícími praktickými zkušenostmi padl výběr hlavního postupu v předběžné výrobě na svařování pod tavidlem, zejména když k tomu byly ve všech případech rozměry a geometrie konstrukčních prvků předběžně určeny. Z ekonomických a kvalitativních hledisek bylo přitom bráno v úvahu použití plněných elektrod pod tavidlem a pro tloušťky stěn přibližně do 60 mm kvalifikovány varianty dvoudrátového tandemu. Jak je znázorněno na obr. 5, pracuje se přitom s bazickými plněnými dráty o průměru 4 mm, přičemž v oblasti kořenu je prvních 5–6 housenek na každé straně realizováno jednodrátovou technikou.

Díky čisticímu účinku bazické struskotvorné přísady obsažené v plnicím prášku není vybrušování nebo spárování protější vrstvy potřebné. Smáčení boků je vždy bezchybné a překrytí u zvolených procesních parametrů s výškou stěny 4 mm absolutně bezpečné. Přesně zde se nachází hlavní důvod větší hospodárnosti než je tomu u plného drátu. Nutnost oprav se blíží nule a odpadají nemilé vedlejší doby oprav svarových ploch na obou stranách. Výroba je velmi výhodná svou ekonomikou a kvalitou jak pro výrobce tak také pro odběratele V neposlední řadě přispívá svými brilantními hodnotami k dobrému jménu podniku.

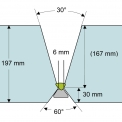

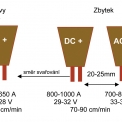

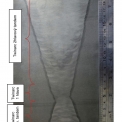

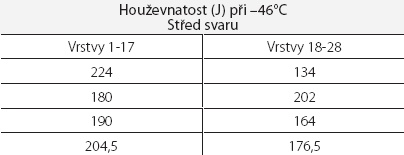

Pro extrémní tloušťky stěn při výrobě nádrží a stavbě skříňových profilů pro dříve zmíněné ocelové stavby bylo učiněno rozhodnutí o použití dvoudrátové techniky a sice s plněnými dráty o průměru 2 × 2,4 mm. Podle úspěšných předběžných zkoušek byla tato varianta schválena. V rámci dalších procesních zkoušek, dokonce schválená i na dvoudrátovém tandemu. Na obr. 6 je vidět dokumentaci na plechu o tloušťce 197 mm, SA 516 Gr 70N. Zatímco aplikace dvoudrátového tandemu je standardně k dispozici, pro mobilní svařovací traktory musely být tandemové stroje Twinarc postaveny ve vlastní režii.

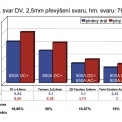

Obr. 7 ukazuje mobilní stanici se dvěma automaty. Na skříňovém nosníku se souběžně provádějí dva svary z důvodu zachování výrobních tolerancí. Jak je vidět z obrázku, byl standardní dvoudrátový traktor spojen s přívěsem, který nese další dvoudrátové cívky. Tím je na profilu současně svařováno s 8 cívkami. Na obr. 8 byl učiněn pokus o znázornění doby svařování, na příkladu spoje o tloušťce 197 mm, v závislosti na všech procesních variantách pod tavidlem, které má závod k dispozici a které zčásti používá. Toto pozorování je třeba pokládat jen za doplněk ke zvýšení hospodárnosti v případě použití plněného drátu pod tavidlem.

Zkrácení doby svařování, v porovnání s relevantními procesními variantami, se sice pohybuje mezi 18,8 a 20 % ve prospěch techniky plněného drátu, ale provoz informuje o úsporách nákladů ve výrobě až 30 %, protože, jak již bylo dříve zmíněno, jsou minimalizovány vedlejší doby a doby oprav. Pro výpočet dob svařování zobrazených na obr. 8 byly použity absolutně stejné parametry svařování. Byla tedy použita výkonová data, která jsou využívána i ve výrobě.

Z toho, u zde vybraného spoje, vyplývá hmotnost svaru 76,6 kg/m. Převýšení svaru bylo zohledněno průměrně na 2,5 mm. Dle očekávání si nejlépe vedlo tandemové svařování Twinarc pod tavidlem se 4 plněnými dráty. Vedle techniky UP (pod tavidlem) bylo svařování MAGM použito výhradně jen s plněnými drátovými elektrodami. Již na obr. 6 lze poznat, že vytvoření kořenu s rutilovým plněným drátem na keramice ve svislé poloze je realizováno vzestupně. Tato svarová housenka slouží v první řadě k zafixování polovin nádrže. Ale později také vytvoří zabezpečení lázně pro následující svařování pod tavidlem.

Cimtas má v Turecku nejvíce zkušeností s plněnými dráty. Zde se již více než 25 let svařuje s plněným drátem pod ochranným plynem. Tak byly při dohotovování konstrukčních objektů Plot 12 a stadionu Doněck vytvořeny všechny tupé a koutové svary v dolním rozsahu tloušťky plechů při postupu MAGM s bezešvými plněnými dráty. Byly použity 2 typy s rutilovou struskou (E 71 T1 a E 81 T1-Ni1) a jeden drát s náplní kovového prášku (E 70 C-6 M). Snímky na obr. 9 jasně ukazují, jak intenzivně je tam upřednostňována technika s plněným drátem v ochranném plynu. Ta se dokonce používá i při montáži na staveništi.

Další svařovací postupy, které byly zapotřebí ke zhotovení zde zobrazených konstrukčních prvků, jsou:

- svařování WIG,

- navařování svorníků,

- svařování laserem,

- elektrostruskové svařování-navařování páskovou elektrodou,

- EH svařování (Elin-Hafergut) s tyčovými elektrodami.

Posledně uvedené svařování bylo malou měrou použito jen na staveništích. Tenkostěnné trubky pro střešní prvky na stadionu byly svařovány laserem.

DODÁNÍ KONSTRUKČNÍCH PRVKŮ

Postupné zvyšování hmotnosti dílů určených k přepravě postavilo region Marmarského moře před velké výzvy. Přístavní zařízení logistické firmy Borusan muselo být v předchozích 15 měsících kapacitně a permanentně připravováno a kvalifi kováno pro nakládání tlakových nádrží. Silnice mezi výrobním závodem a přístavem, kterou má nádrž překonat, je dlouhá zhruba 3 km. Také tato silnice musela být na mnoha místech znovu zpevněna a zesílena.

Na obr. 10 je vidět nakládání nádrže Slug Catcher Surge o hmotnosti 500 tun do nákladní lodě. Těžkotonážní nákladní vůz má 31 náprav. Momentálně tam probíhají všechna opatření k přípravě přístavu pro transport absorbéru CO2 o hmotnosti 1.000 tun. Maximum kusové hmotnosti pro Plot 12 a FC Šachťor se pohybují kolem 70 tun. Do té míry je lze ovládat, viz obr. 11. Logistické problémy se přitom týkají časového průběhu. Kvůli nebezpečí zamrznutí vodních toků může přeprava konstrukčních prvků probíhat jen v období mezi dubnem a říjnem.

K minimalizaci skladovacích nákladů musí být přesně naplánováno dodání a výroba. Toto v současné době znamená i velké problémy pro dodavatele oceli v uvedených tloušťkách, kvalitě a požadovaných termínech dodání.

SOUHRN

Předložený příspěvek informuje o výrobě dvou ocelových, velkých stavebních objektů a představuje výrobu tlustostěnných tlakových nádrží. U ocelových staveb se jedná o kancelářskou a obytnou budovu Eurasia v Moskvě, která je v Rusku nejvyšší, a o arénu FC Šachťor v Donětsku. Ve všech projektech se vyskytují tloušťky stěn okolo 200 mm. Výrobní závody se nacházejí v Turecku. Svařovací technologie je za použití plněných drátových elektrod, jak při svařování UP (pod tavidlem) tak i při svařování MAGM (svařování MAG ve směsném plynu). Vedle kvalitativních předností techniky plněného drátu stojí v popředí i aspekt úspory oproti plnému drátu. Plněné dráty MEGAFIL (MAG) a TOPCORE (UP) jsou z produkce fy DRAHTZUG-STEIN, kterou na Českém a Slovenském trhu zastupuje firma Wirpo s. r. o. (wirpo@wirpo.cz).

ZDROJE INFORMACÍ:

- 50 Years Enka, Engineering For a Better Future, Výroční kniha firmy Enka, srpen 2007

- E. Engindeniz, B. Berg, W. Linden, Výroba trubek velkého průměru z hlediska svařovací techniky, GST 2005, zpráva DVS 237, str. 539–544

Constructional objects with a large wall thickness

The introduced article refers to production of selected constructional elements up to weight of pieces of 1,000 t which come from current oil projects. The article further deals with a construction of a high inhabitable and offi ce building in Russia. The football stadium Shakhtar in Doneck in Ukraine is mentioned as well. Besides special process variants of a welding technique also logistics topics by transport and assembly are reminded. Moreover, a reader can look into operational possibilities of the company Cimtas in Turkey.