Srovnání korozní odolnosti Zn A Zn-5Al povlaků

Rubrika: Povrchová ochrana

V tomto článku představují autoři výsledky testů korozní odolnosti povlaků vytvořených metodou ponoru produktu do Zn-5Al lázně (žárové zinkování). Prováděny byly zkoušky elektrochemických parametrů procesů koroze i zrychlené laboratorní testy za pomoci neutrální solné mlhy. Dále se prováděly korozní zkoušky ve vlhkém prostředí obsahujícím síru. Pro účely zkoušek byly vytvořeny povlaky požadované struktury i tloušťky.

Korozní odolnost Zn-5Al povlaků se porovnávala s korozní odolností povlaků vytvořených žárovým zinkováním při běžných teplotách a také v rámci procesu žárového zinkování při vysoké teplotě. Získané výsledky nám umožnily stanovit elektrochemické parametry korozního procesu i kinetiku růstu. Bylo konstatováno, že zkoušené Zn-5Al povlaky mají výrazně vyšší korozní odolnost než tradiční zinkové povlaky a mírně vyšší korozní odolnost než zinkové povlaky vytvořené v rámci procesu žárového zinkování při vysokých teplotách.

ÚVOD

Technologie nanášení zinkových povlaků metodou žárového zinkování je jedním z nejběžněji využívaných postupů ochrany oceli proti korozi v agresivním prostředí. Korozní odolnost zinkových povlaků u některých druhů využití, např. v agresivním mořském prostředí, však není dostačující. Odhaduje se, že roční úbytek zinkových povlaků v mořském prostředků může dosahovat až 10 – 20 μm [1]. Z tohoto důvodu je nezbytné hledat nové povlaky s vyšší korozní odolností, které budou aplikovatelné srovnatelně jednoduchou metodou jakou je například žárové zinkování v případě zinkových povlaků.

Účinnost ochrany povlaků ocelových produktů vytvořených žárovým zinkováním je určena především jejich strukturou a tloušťkou. Nejjednodušším způsobem, jak strukturu a tloušťku povlaku ovlivnit, je změnit teplotu lázně. Při standardní teplotě (kolem 450 °C) se v rámci procesu žárového pokovování vytváří vrstvy intermetalických fází C, d1 a g, které jsou následně překryty vnějším zinkovým povlakem, který ulpí na produktu po jeho vyjmutí z lázně [2]. Analýza rovnováhy systému Fe-Zn ukázala, že při teplotách nad 490 °C ztrácí fáze g svou termodynamickou stabilitu [3]. To znamená, že tato fáze zcela chybí ve struktuře povlaku vytvořeného nad touto teplotou. Povlaky vznikající v zinkové lázni při vysokých teplotách (nad 530 °C) mají rovnoměrnou tloušťku a jsou zcela souvislé. Navíc jsou tyto povlaky téměř výhradně tvořeny intermetalickými fázemi systému Fe-Zn [2, 4, 5].

U povlaků vytvořených v lázních o nižších teplotách přebírá po vyčerpání čistého zinku ve vnější vrstvě povlaku v důsledku koroze ochrannou funkci přechodová vrstva povlaku, která je tvořena intermetalickými fázemi Fe-Zn. Rychlost koroze v této zóně je obvykle menší, především pak v podmínkách rovnoměrné koroze. Silnější povlaky obsahující větší podíl fáze Fe-Zn mají vyšší korozní odolnost. Povlaky vytvořené při vyšších teplotách by měly být silnější a jejich mocnější difúzní vrstva intermetalické fáze Fe-Zn by tak měla poskytovat vyšší korozní odolnost.

Účinnou metodou pro zvyšování korozní odolnosti zinkových povlaků je obohacení lázně o hliník [6]. Povlaky vznikající v lázních obohacených o 5 % Al a menší množství slitiny Mm (tzv. mischmetal) se využívají k ochraně kovových plechů, pásků a drátů kontinuální metodou [7,8]. Tyto povlaky se vyznačují dobrou korozní odolností, která je vyšší než u běžných zinkových povlaků. Tyto povlaky jsou velmi odolné také v mořském a průmyslovém prostředí a stejně jako zinkové povlaky poskytují uspokojivou míru ochrany souvislé struktury povlaku. [7-10].

Ze všech produktů, které jsou pokovovány, má téměř 1/3 kompaktní tvar. Vytváření souvislých povlaků v Zn-5Al lázni eutektického složení metodou žárového zinkování je relativně složitý proces. Dle zkušeností autorů a na základě dat z literatury [2, 11, 12] lze vytvářet kvalitní Zn-5Al povlaky na kompaktních produktech zvýšením teploty lázně nad 500 °C nebo vytvořením povlaku v Zn-5Al lázni na předem vytvořené podkladové vrstvě. Jsme přesvědčeni, že s těmito povlaky bude možné dosáhnout měřitelného efektu prodloužené životnosti produktů v korozním prostředí, přičemž jejich výroba bude ekonomicky opodstatněná.

ROZSAH A METODY ZKOUŠEK

Rozsah provedených zkoušek byl navržen tak, aby bylo možné definovat korozní odolnost Zn-Al povlaků vznikajících při žárovém zinkování a srovnat ji s korozní odolností běžných zinkových povlaků.

Povlaky byly pro účely testování vytvořeny na ocelových zkušebních vzorcích (S255JRG2) ponořením do Zn-5Al lázně obsahující 5 % Al. Povlaky se formovaly v rámci dvoufázového procesu. Nejprve byl vytvořen zinkový povlak a poté byl zkušební vzorek ponořen do Zn-5Al lázně při teplotách 440, 460, 480 a 500 °C. Pro účely srovnávání byly připraveny zkušební vzorky se zinkovým povlakem vytvořeným při obvyklých teplotách (460 °C) a rovněž při vyšších teplotách (540 °C). Všechny vzorky byly pokovovány po stejně dlouhou dobu, konkrétně po 180 vteřin. Po vyjmutí z lázně byly vzorky ochlazeny vzduchem.

Aby bylo možné definovat strukturu a tloušťku povlaků vytvořených výše popsaným způsobem, byly provedeny mikroskopické zkoušky za použití světelného mikroskopu. Zkoušené povlaky byly vytvořeny v rámci metalizačních procesů stejné délky.

Zkoušky odolnosti vůči účinkům neutrální solné mlhy byly prováděny v souladu s normou EN ISO 9227 v komoře se solnou sprchou Erichsen CORROTHERM 610 o objemu 400 dm3. Sprchu tvořil 5% vodný roztok NaCl o teplotě 35 ±2 °C. Zkušební vzorky byly 24, 48, 96, 240, 480 a 720 hodin po testu v komoře podrobeny gravimetrické analýze pro stanovení komplexní změny objemové hmotnosti povlaku.

Korozní zkoušky ve vlhkém prostředí obsahujícím SO2 se prováděly v souladu s normou EN ISO 6988 v komoře Erichsen Hygrotherm 519 o objemu 300 dm3. V průběhu zkoušek byly udržovány následující parametry: koncentrace SO2 v komoře na začátku cyklu: 0,66 dm3 na 1 m3 komory; teplota v uzavřené komoře: 40 ±2 °C při vlhkosti 90÷100 %; teplota v otevřené komoře: 20 ±5 °C a relativní vlhkost 75 %; zkušební cyklus: 8 h expozice v uzavřené komoře při předepsané teplotě a poté v podmínkách okolního prostředí po dobu 16 h. Celková doba zkoušky – 30denní cykly (720 hodin).

Elektrochemické testy se prováděly pomocí radiometrického zařízení Potentiostat/Galvanostat PG201. V průběhu zkoušek byl zaznamenáván vztah mezi proudem a potenciálem. Tyto křivky se staly základem pro stanovení korozního proudu. Pro účely stanovení korozního proudu byly využity oblasti v blízkosti ekvilibria potenciálu a také Tafelův vztah, podle kterého je potenciál elektrody E lineární a závislý na proudovém logaritmu (E = α + β log i) [13].

VÝSLEDKY

Před zahájením testů korozní odolnosti došlo k vytvoření požadované struktury povlaků. Povlaky vznikaly v Zn-5Al lázni (viz obr. 1). Povlaky vytvořené při teplotách v rozmezí 440–480 °C mají velmi podobnou strukturu. Difúzní vrstva je tvořena fází FeAl3, která rozpouští zinek. Ve vnější eutektické Zn-Al vrstvě lze sledovat charakteristické kruhovité oblasti, které představují rozpuštěný Al v Zn [9]. Zinkové povlaky mají vícevrstvou a vícefázovou strukturu. Jsou tvořeny intermetalickými sloučeninami Fe-Zn. Ke strukturálním změnám dochází při teplotě 500 °C. U povlaku je možné sledovat mnohem rozvinutější difúzní vrstvu Fe-Al fází (obr. 1d). Povlaky vytvořené tradičními postupy žárového zinkování (při obvyklých teplotách) jsou tvořeny tenkou vrstvou fáze Γ, která přímo přilne k podkladovému povrchu (obr. 2a). Na ní se tvoří vrstvy fází δ1 a poté i vrstva fáze ζ.Vnější vrstva povlaku je tvořena železem rozpuštěným v zinku (η). Povlak vytvořený procesem žárového zinkování při vysokých teplotách (obr. 2b) je tvořen kompaktními vrstvami Γ a δ1, přičemž zbývající část povlaku tvoří směs fází δ1+η.

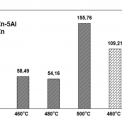

Průměrná tloušťka povlaků vytvořených v zinkové lázni a v Zn-5Al lázni před zahájením korozních zkoušek je zachycena na obr. 3. Zn-5Al povlaky vytvořené při teplotách v rozmezí 440 – 480 °C mají podobnou tloušťku (od 54 do 58 μm). Při teplotě 500 °C tloušťka povlaků rapidně roste a dosahuje střední hodnoty asi 150 μm. Na základě porovnání tloušťky Zn-5Al povlaků a zinkových povlaků můžeme konstatovat, že povlaky vytvořené při teplotách v rozmezí 440 – 480 °C jsou asi poloviční tloušťky, než tradiční zinkové povlaky vytvořené při standardní teplotě 460 °C. Co se týče zinkových povlaků vytvořených při vysokých teplotách, není rozdíl v tloušťce povlaku tak markantní. Zinkové povlaky vytvořené při teplotě 540 °C jsou asi o 8 – 11 μm silnější, než Zn-5Al povlaky.

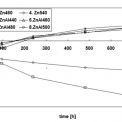

Vztah mezi komplexními změnami v objemové hmotnosti Zn-5Al a Zn povlaků zkušebních vzorků testovaných v rámci zrychlených korozních zkoušek v neutrální solné

mlze a doba zkoušení jsou uvedeny na obr. 4. V případě Zn-5Al povlaků byl úbytek objemové hmotnosti povlaků sledován pouze v několika úvodních desítkách hodin testování v solné komoře. Poté začala objemové hmotnost narůstat, což bylo pravděpodobně způsobeno akumulací kompaktních produktů bílé koroze na povrchu zkušebních vzorků. To naopak zvyšuje korozní odolnost těchto povlaků. Mezi 480. a 720. hodinou zkoušení nedocházelo k žádným zásadním změnám v objemové hmotnosti zkušebních vzorků s Zn-5Al povlaky. Na druhé straně objemová hmotnost zinkových povlaků během zkoušek klesala. Pokles objemové hmotnosti povlaků vytvořených při vysokých teplotách byla nicméně téměř dvakrát menší než v případě povlaků vytvořených při standardní teplotě 460 °C. Po ukončení korozních zkoušek byl úbytek objemové hmotnosti povlaku vytvořeného žárovým zinkováním při vysoké teplotě 27,2 g / m2. U Zn-5Al povlaků byl naopak zaznamenán přírůstek objemové hmotnosti 10 až 14 g/m2.

Během zkoušení v solné komoře byly ověřovány také změny průřezů povlaků. Průřez povlaky během zkoušek v neutrální solné sprše najdete na obr. 5. Strukturální změny, ke kterým v povlaku během expozice v solné komoře dochází, indikují svou selektivní povahu. Oblasti, ve kterých je Al rozpuštěný v Zn a obecně oblasti bohaté na zinek se rozpouští jako první. Konkrétně pak u Zn-5Al povlaků jsou ztráty objemové hmotnosti viditelné především tam, kde je pevný Al obsažen v Zn. Korozní produkty, které se v těchto oblastech tvoří, mohou korozní procesy zpozdit. Po delší době se korozní proces stává více uniformní.

V případě zinkových povlaků má korozní proces relativně stejnorodý průběh. Korozní zkoušky prokázaly mnohem větší úbytek objemové hmotnosti u průřezů zinkovými povlaky vytvořenými při teplotě 460 °C (obr. 6), než u povlaků vytvořených v rámci žárového zinkování při vysokých teplotách (obr. 7). Lze také konstatovat, že i přes větší změny v objemové hmotnosti během testování jsou povlaky vytvořené procesem žárového zinkování při vysokých teplotách charakteristické menším opotřebením v průřezu ve srovnání se Zn-5Al povlaky.

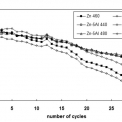

Zn-5Al povlaky ukázaly při testování ve vlhkém prostředí obsahujícím SO2 vyšší korozní odolnost, než zinkové povlaky. Během korozních zkoušek v Koesternichově komoře vykazovaly Zn-5Al povlaky menší úbytek objemové hmotnosti, než povlaky zinkové (obr. 8). Po dokončení korozních zkoušek bylo zjištěno, že korozní úbytky se vyskytovaly lokálně v oblastech bohatých na zinek (obr. 9). To je nejvíce patrné u povlaků vytvořených při teplotě 500 °C (obr. 9d). Difúzní vrstva je poměrně silná a není stejnorodá. Po ukončení korozních zkoušek byly úbytky objemové hmotnosti jasně viditelné v oblastech, kde byla nestejnorodá difúzní vrstva povlaku.

Na základě potenciodynamických zkoušek povlaků vytvořených v Zn5Al lázni a v běžné zinkové lázni byly zdokumentovány vztahy mezi proudovou hustotou a povrchovým potenciálem zkušebních vzorků, tj. i = f(E). Tyto vztahy jsou prezentovány po semilogaritmické úpravě log i = f(E). Průběh vztahů zjištěný u povlaků vytvořených v Zn-5Al a Zn lázních je znázorněn na obr. 10.

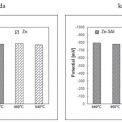

Na základě získaných dat byly specifikovány parametry korozního procesu. Definovány byly hodnoty potenciálu a korozní proudové hustoty v okamžiku přechodu z katodické polarizace do anodické polarizace a rovněž z anodické polarizace do katodické polarizace (obr. 11–12).

Hodnoty korozních potenciálů v okamžiku přechodu z anodické polarizace do katodické polarizace, ale také přechodu z katodické polarizace do anodické polarizace, jak znázorňuje obr. 11, jsou podobné a spadají do rozpětí od –760 mV do –820 mV. Na základě analýzy hodnot korozních proudových hustot (obr. 12) u konkrétních povlaků můžeme konstatovat, že jak v případě přechodu z anodické do katodické polarizace, tak i přechodu z katodické do anodické polarizace, lze u Zn-5Al povlaků sledovat 2–3krát nižší hodnoty korozního proudu, než u zinkových povlaků vytvořených tradičními postupy zinkování při teplotách kolem 460 °C. Nižší hodnota korozní proudové hustoty poukazuje na vyšší korozní odolnost. Při přechodu z katodické do anodické polarizace je hodnota korozní proudové hustoty Zn-5Al povlaků srovnatelná s hodnotou korozní proudové hustoty zinkových povlaků vytvořených procesem žárového zinkování při vysokých teplotách. Hodnota korozní proudové hustoty je v případě Zn-5Al povlaku 0,016 – 0,024 mA/cm2 a v případě zinkového povlaku vytvořeného při teplotě 540°C je tato hodnota 0,022 mA/cm2.

ZÁVĚR

Na základě provedených zkoušek korozní odolnosti v prostředí označovaných za standardní musíme potvrdit, že povlaky vytvořené v Zn-5Al lázni mají vyšší korozní odolnost jak v prostředí solné mlhy, tak i prostředí obsahujícím SO2, než běžné zinkové povlaky. Zkoušky korozní odolnosti těchto povlaků v solné mlze umožnily konstatovat, že korozní odolnost Zn-5Al povlaků je mnohem vyšší, než korozní odolnost zinkových povlaků vytvořených tradičními postupy žárového zinkování při obvyklých teplotách. Navzdory skutečnosti, že tloušťka povlaku vytvořeného v Zn-5Al lázni byla po skončení zkoušek téměř dvakrát menší, než tloušťka zinkového povlaku, bylo zjištěno, že povlak nevykazuje žádné trhliny či narušení ohrožující podkladový materiál (tzn. je zcela souvislý a neporušený). Zvýšením teploty zinkové lázně je možné vytvářet povlaky, jejichž struktura nabízí téměř dvojnásobnou korozní odolnost ve srovnání s povlaky vytvářenými při standardních teplotách. Povlaky vytvořené žárovým zinkováním při vysokých teplotách mají mnohem menší úbytky tloušťky, než byly sledovány u Zn-5Al povlaků. Zinkové povlaky vytvořené při teplotě lázně 540 °C mají také obdobné hodnoty korozní proudové hustoty, jako Zn-5Al povlaky.

LITERATURA/REFERENCES:

[1] Śmieszek E.: Farby do malowania stali ocynkowanej. Ochrona przed korozją. 1, 2002, pp.13–16.

[2] Liberski P., Kania H., Podolski P., Gierek A.: Niektóre aspekty doskonalenia technologii cynkowania zanurzeniowego. Inżynieria Materiałowa 2, 2004, pp. 775–782.

[3] Gellings P.J., Gierman G., KosterD., Kuit J.: Synthetis and Caracterization of Homogeneous Intermetallic Fe-Zn Compounds. Part III: Phase Diagram. Z.Metallkde. Bd. 71 (1980) H.2, pp. 70–75.

[4] Kania H., Gierek A., Liberski P., Podolski P., Mendala J.,: Cynkowanie wysokotemperaturowe. Inżynieria Materiałowa nr 5, 2002, pp. 426–429.

[5] Kania H.: Podstawy technologii wytwarzania powłok na stopach żelaza w procesie wysokotemperaturowego cynkowania zanurzeniowego. Doctoral Thesis, Silesian University of Technology, Katowice 2002.

[6] Marder A.R.: The metalurgy of zinc-coated steel. Progres in Materials Science 45 (2000) pp.191–271.

[7] Goodwin F. E.: GALFAN Galvanizing Alloy & Technology, Ed. International Lead Zinc Research Organization May 1984

[8] Roman M.P.: „GALFAN Galvanizing” International Lead Zinc Research Organization, Inc. January 1988.

[9] Goodwin FE.: Mechanisms of corrosion of zinc and zinc-5% aluminum steel sheet coatings. In: Krauss G, Matlock DK, editors. Zinc-based steel coating systems: metallurgy and performance.Warrendale, PA: TMS, 1990. p. 183.

[10] Lin K.L.,Ho J.K., Jong C.S., Lee J.T.: Growth Behavior and Corrosion Resistance of 5%Al.-Zn Coating. Corrosion 49, 9, 1993, p. 759.

[11] Liberski P., Kania H., Podolski P.: Powłoki cynkowo-aluminiowe otrzymywane metodą jednostkową w kąpielach o składzie eutektycznym. Inżynieria Materiałowa Nr 6 (137) 11-12. 2003, pp. 524–526.

[12] Kania H., Podolski P., Liberski P.: Cynkowanie zanurzeniowe wysokowęglowych stopów żelaza w Kąpieli Zn5Al. Inżynieria Materiałowa Nr6 (137) 11-12. 2003, pp. 509–512.

[13] Pourbaix M.: Wykłady z korozji elektrochemicznej, PWN, Warszawa, 1978