Povrchová ochrana

Povrchová ochrana  Spracovanie hrubozrnnej frakcie zinkového popola pyrometalurgickým postupom v laboratórnych podmienkach

Spracovanie hrubozrnnej frakcie zinkového popola pyrometalurgickým postupom v laboratórnych podmienkachSpracovanie hrubozrnnej frakcie zinkového popola pyrometalurgickým postupom v laboratórnych podmienkach

Rubrika: Povrchová ochrana

V súčasnosti kvôli nárastu dopytu po zinku, tak ako z ekonomických a ekologických hľadísk, sa riešia otázky súvisiace s jeho výrobou. Množstvo vyrobeného zinku z primárnych surovín nepokrýva dopyt po danej komodite. Preto sa z daných dôvodov využívajú také technológie, ktoré by efektívne nahradili výrobu zinku z primárnych surovín. Ide najmä o technológie výroby zinku z druhotných surovín s obsahom zinku. Najväčším odberateľom zinku sú zinkovne, ktoré ho využívajú na povrchovú úpravu ocelí. Zinkovne okrem cielených produktov vytvárajú mnoho vedľajších produktov, odpadov. Za zmienku stoja práve tuhé odpady, vznikajúce v daných podnikoch, pretože tie z dôvodu vysokého obsahu zinku predstavujú cenné druhotné suroviny. Medzi takého odpady sa radí i zinkový popol. Cieľom tohto príspevku je opísať pyrometalurgické spracovanie hrubozrnnej frakcie zinkového popola na vyvinutom zariadení v laboratórnych podmienkach.

CHARAKTERISTIKA A SPRACOVANIE ZINKOVÉHO POPOLA

Ide o odpad, ktorý vzniká v dôsledku oxidácie zinkovej taveniny s okolitou atmosférou. Jeho prítomnosť na hladine zinkovej taveniny je nežiaduca, pretože negatívne vplýva na kvalitu vytváraného povlaku a preto sa pred každým ponorením i po vynorení oceľového dielca pravidelne odstraňuje z povrchu zinkovej taveniny. V dôsledku rôzne vplývajúcich faktorov (chemické zloženie oceľového dielca, zinkovej taveniny, tavidla, atď.) množstvo a zloženie vytvoreného zinkového popola je rôznorodé [1, 2]. Z hľadiska chemického zloženia zinkový popol obsahuje: Zn (60–85 %), Cl− (1–20 %), Pb (0,02–2,45 %) a iné prvky ako Cu, Cd, Ni, Mg, Si, Bi atď. pod 1 % [3, 4]. Najviac zastúpeným prvkom v popole je zinok, ktorý sa v zinkovom popole vyskytuje vo forme čistého (kovového) zinku, vo forme oxidov (ZnO) a komplexných chloridov. Chloridy v zinkovom popole sú prítomné vo fázach ako ZnCl2, PbCl2 a simonkolleitu Zn5(OH)8Cl2.nH2O, atď. [5]. Z granulometrického hľadiska zinkový popol sa skladá z dvoch základných frakcií: hrubozrnnej a jemnozrnnej. Hrubozrnnejšia frakcia (kovová frakcia, menej oxidická) obsahuje menšie množstvo chloridov ako jemnozrnná (oxidická) frakcia. S cieľom získania zinku prípadne zlúčenín zinku z popola sa využívajú rôzne spracovateľské postupy (pyrometalurgické, hydrometalurgické, kombinované). Ide o postupy spracovania popola, ktoré sa uplatňujú v praxi alebo sa vyvíjajú v laboratórnych podmienkach.

EXPERIMENTÁLNA ĆASŤ

Materiál a metodika experimentov

Pre experimentálne účely boli poskytnuté vzorky zinkového popola z troch rôznych prevádzok. Za účelom ich charakterizácie sa vzorky podrobili chemickej, fázovej a sitovej analýze. Získané vzorky zinkového popola z každej prevádzky boli podrobené kvartácii, výsledkom čoho bolo získanie dvoch reprezentatívnych vzoriek z každej prevádzky. Prvá vzorka z každej prevádzky sa podrobila AAS analýze (Atómová absorpčná analýza) za účelom stanovenia ich chemického zloženia. Výsledky chemického zloženia netriedených vzoriek sú zobrazené v nasledujúcej tab. 1. Analýza preukázala, že obsah Zn vo vzorkách sa pohyboval v rozmedzí 84 – 88 %, chloridov od 10 – 13 % a obsah ostaných prvkov (Fe, Pb, Al, Mg, Cu, Cd) sa pohyboval pod 1 %.

V ďalšom boli vzorky popola podrobené sitovej analýze na striasacom zariadení po dobu 10 minút s cieľom rozdeliť ich na jednotlivé frakcie podľa veľkosti častíc. Z jednotlivých frakcií sa odobrali vzorky a následne podrobili AAS analýze s cieľom zistenia chemického zloženia jednotlivých frakcií, viď tab. 2. Zistilo sa, že vo vzorkách najväčší hmotnostný podiel predstavujú frakcie 4 > d ≥ 1,25 mm (22 – 33 % z celkovej hmotnosti), 9 > d ≥ 4 mm (18 – 27 %) a najmenší hmotnostný podiel predstavuje frakcia 0,25 > d ≥ 0,125 mm (4 – 5 %). Z uvedenej tabuľky je zrejme, že obsah Zn so zmenšujúcou sa veľkosťou frakcie klesá, zatiaľ čo u ostatných prvokov (Fe, Pb, Al, Mg,Cl–) ich obsah v jednotlivých frakciách mierne stúpa.

Na základe literárneho prehľadu a na základe vykonanej vstupnej sitovej analýzy sa zo vzorky pochádzajúcej z prevádzky č. 2 vytvorili dve hlavné frakcie a to: hrubozrnná (d ≥ 1,25 mm) a jemnozrnná (d < 1,25 mm). Ich chemické zloženie zistené AAS analýzou je znázornené v nasledujúcej tab. 3.

S cieľom zistenia fázového zloženia sa netriedená vzorka, hrubozrnná a jemnozrnná frakcia pochádzajúca z prevádzky č. 2 podrobila kvalitatívnej RT G difrakčnej analýze, viď obr. 1. V každej jednej vzorke uvedená analýza preukázala prítomnosť fáz kovového zinku (Zn), zinknitu (ZnO) a simonkolleitu (Zn5(OH)8Cl2.H2O).

Ako už bolo spomínané cieľom daného príspevku je poukázať na možnosť pyrometalurgického spracovania hrubozrnnej frakcie zinkového popola na vyvinutom laboratórnom zariadení.

Tab. 1 – Chemické zloženie zinkového popola z rôznych prevádzok

| Prevádzka | Chemický prvok [%] | ||||||||

| Zn | Fe | Pb | Al | Si | Mg | Cu | Cd | Cl- | |

| 1. | 84,25 | 0,14 | 0,84 | 0,31 | 0,05 | 0,01 | 0,02 | 0,01 | 11,35 |

| 2. | 83,9 | 0,38 | 0,05 | 0,25 | 0,07 | 0,01 | 0,02 | 0,01 | 12,79 |

| 3. | 87,8 | 0,13 | 0,295 | 0,69 | 0,08 | 0,01 | 0,03 | 0,01 | 10,64 |

Tab. 2 – Chemické zloženie jednotlivých frakcií zinkového popola

| Prevádzka |

Veľkosť frakcií |

Zn | Fe | Pb | Al | Cu | Cd | Cl- | Mg |

| 1. | d ≥ 9 | 95,8 | 0,11 | 0,71 | 0,15 | 0,05 | 0,1 | 4,26 | 0,02 |

| 2. | 73,6 | 0,18 | 0,06 | 0,23 | 0,06 | 0,15 | 15,6 | 0,02 | |

| 3. | 79 | 0,24 | 0,4 | 0,19 | 0,07 | 0,1 | 9,92 | 0,02 | |

| 1. | 9 > d ≥ 4 | 84,4 | 0,12 | 0,84 | 0,14 | 0,05 | 0,1 | 8,51 | 0,02 |

| 2. | 82,2 | 0,12 | 0,02 | 0,25 | 0,05 | 0,17 | 14,8 | 0,02 | |

| 3. | 80,8 | 0,11 | 0,37 | 0,2 | 0,08 | 0,12 | 8,51 | 0,03 | |

| 1. | 4 > d ≥ 1,25 | 88,4 | 0,10 | 0,88 | 0,14 | 0,05 | 0,09 | 7,09 | 0,02 |

| 2. | 75,6 | 0,11 | 0,02 | 0,28 | 0,06 | 0,17 | 12,77 | 0,03 | |

| 3. | 81,2 | 0,19 | 0,35 | 0,33 | 0,07 | 0,13 | 11,35 | 0,03 | |

| 1. | 1,25 > d ≥ 0,63 | 85 | 0,17 | 0,86 | 0,22 | 0,05 | 0,1 | 5,67 | 0,02 |

| 2. | 73,2 | 0,24 | 0,01 | 0,29 | 0,06 | 0,19 | 17,02 | 0,03 | |

| 3. | 73,4 | 0,46 | 0,32 | 0,43 | 0,07 | 0,13 | 11,35 | 0,02 | |

| 1. | 0,63 > d ≥ 0,25 | 83,8 | 0,19 | 0,86 | 0,28 | 0,06 | 0,14 | 7,09 | 0,02 |

| 2. | 72,4 | 0,3 | 0,01 | 0,33 | 0,06 | 0,18 | 18,44 | 0,03 | |

| 3. | 79 | 0,22 | 0,33 | 0,46 | 0,08 | 0,15 | 9,92 | 0,03 | |

| 1. | 0,25 > d ≥ 0,125 | 75,2 | 0,22 | 0,94 | 0,54 | 0,05 | 0,13 | 5,67 | 0,02 |

| 2. | 68,8 | 0,36 | 0,01 | 0,52 | 0,06 | 0,17 | 17,02 | 0,03 | |

| 3. | 70,4 | 0,41 | 0,29 | 0,98 | 0,07 | 0,13 | 12,77 | 0,02 | |

| 1. | d < 0,125 | 67 | 0,23 | 0,66 | 0,99 | 0,05 | 0,14 | 4,26 | 0,02 |

| 2. | 49,8 | 0,46 | 0,01 | 0,94 | 0,05 | 0,16 | 21,28 | 0,03 | |

| 3. | 66,4 | 0,43 | 0,24 | 1,63 | 0,07 | 0,15 | 11,35 | 0,02 |

Tab. 3 – Chemické zloženie netriedenej a triedenej frakcie zinkového popola

| Frakcia Zn popola | Chemický prvok [%] | |||||||||

| Zn | Fe | Pb | Al | Si | Mg | Cu | Cd | Cl- | Zvyšok | |

| Netriedená | 87,8 | 0,2 | 0,3 | 0,3 | 0,08 | 0,03 | 0,08 | 0,11 | 10,6 | 0,61 |

| Hrubozrnná | 88,8 | 0,1 | 0,3 | 0,07 | 0 | 0,02 | 0,04 | 0,11 | 4,25 | 6,38 |

| Jemnozrnná | 64,6 | 0,12 | 0,25 | 0,87 | 0,05 | 0,03 | 0,07 | 0,14 | 14,4 | 19,47 |

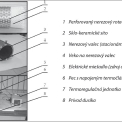

Laboratórne zariadenie

Pre spracovanie hrubozrnnej frakcie zinkového popola pyrometalurgickým postupom bolo skonštruované laboratórne tepelno (elektrická odporová pec) – mechanické (odstredivý systém) zariadenie, viď obr. 2.

Postup spracovania bol nasledovný:

- Odvážené množstvo vzorky sa vložilo do perforovaného (rotačného) valca, vystlaného sklokeramickým sitom, ktorý sa následne uzavrie vekom. Uvedená časť slúži ako zberné miesto pre zvyšok po odtavení a odstredení.

- Perforovaný (rotačný) valec sa vloží do nerezového (stacionárneho) valca, ktorý sa uzavrie vekom.

- Takto pripravená základná jednotka zariadenia sa vložila do pecného priestoru, kde perforovaný valec sa napojil na elektrické miešadlo, ktoré slúžilo ako zdroj odstredivej sily. Pecný priestor sa uzatvoril vekom.

- Na rúru, ktorá bola vedená zo stacionarného valca sa napojila hadica, cez ktorú prúdil dusík. Dusík prúdil do pecného priestoru počas celej doby tavenia vzorky a aj ochladzovania už vytaveného zinku.

- Na termoregulčnej jednotke pecného zariadenia sa nastavili príslušne podmienky tavenia (teplota, doba predohrevu a tavenia). Spínačom na termoregulačnej jednotke sa spustil celý proces tavenia vzorky.

- Po ukončení doby tavenia sa zaplo elektrické miešadlo po dobu 30 s., kde dochádzalo k odstredeniu vytavené zinku. Vytavený zinok sa zhromaždil v stacionárnom valci.

- Po vychladnutí (približne 30 min.) sa z pecného priestoru vyberala hlavná časť (stacionárny valec + perforovaný valec), ktorá sa rozobrala s cieľom získania produktov tavby (vytavený zinok a zvyšný popol).

Podmienky pyrometalurgického spracovania hrubozrnnej frakcie Zn popola

Na základe pilotných experimentov sa určili nasledovné podmienky procesu spracovania hrubozrnnej frakcie (d ≥ 1,25 mm):

Nemenné podmienky:

- hmotnosť vzorky 50 g,

- doba predohrevu 45 min.,

- ochranná atmosféra N2 (99,9 %), prietok N2 0,18 dm3/min. (počas tavenia); 0,35 dm3/min. (počas odstreďovania a ochladzovania),

- veľkosť ôk sita 0,5 x 0,5 mm,

- doba odstreďovania 30 s.,

- odstredivá sila 800 ot./min.,

- doba ochladzovania 30 min.

Premenné (sledované) podmienky:

- teplota tavenia 480, 500, 550, 600, 650, 700 °C,

- doba tavenia 30, 60, 90 min.

Z dôvodu získania hodnovernejších výsledkov a z dôvodu menšej chyby nepresnosti merania sa každá séria experimentov pri zvolených podmienkach opakovala trikrát. Cieľom daného výskumu bolo štúdium vplyvu teploty a doby tavenia na výťažnosť zinku z hrubozrnnej frakcie zinkového popola na danom laboratórnom zariadení. Výslednými produktmi boli vytavený zinok (zachytený v zbernom nerezovom valci) a zvyšný popol (zachytený v perforovanom valci). Predmetom daných experimentov bolo vyhodnotiť najvhodnejšie podmienky procesu spracovania na základe kvantitatívnych výsledkov (materiálovej bilancie), ako aj kvalitatívnych ukazovateľov (chemická analýza, metalografická analýza) vytaveného zinku.

VÝSLEDKY A DISKUSIA

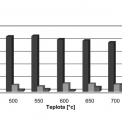

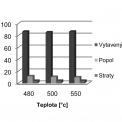

Prvotné experimenty prebiehali pri dobe tavenia 30 min, kde sledovanými parametrami bola teplota tavenia (480, 500, 550, 600, 650, 700 °C) hrubozrnnej frakcie Zn popola, viď obr. 3. Z dosiahnutých výsledkov vyplýva, že výťažnosť vytaveného zinku sa so zvyšujúcou teplotou mierne vzrastá. Najnižšia výťažnosť vytaveného zinku sa dosahovala pri teplote 480 °C (68 %) a najvyššia pri teplotách 500 a 550 °C (87 – 88 %). Pri teplotách 600, 650, 700 °C výťažnosť vytaveného zinku mierne klesala (82 – 78 %).

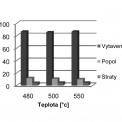

Z rôznych dôvodov (ekonomických, atď.) a na základe vykonaných predchádzajúcich experimentov ďalšie experimenty prebiehali pri teplotách 480, 500, 550 °C pri dobách tavenia 60 a 90 min (obr. 4, obr. 5).

Na základe týchto experimentov možno konštatovať, že vyššia doba tavenia nemá výrazný vplyv na výťažnosť vytaveného zinku. Pri dobách tavenia 60, 90 min. sa dosahovala výťažnosť vytaveného zinku 86 – 89 %, čo je podobné ako pri dobe tavenia 30 min.

Z výsledkov možno konštatovať, že za najvhodnejšie podmienky z hľadiska kvantitatívnej analýzy sa javí teplota procesu 500 °C, s dobou tavenia 30 min., kde pri daných podmienkach sa dosahovala výťažnosť vytaveného Zn 87 %.

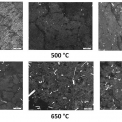

Vytavený zinok sa z jednotlivých postupov podrobil analýzam (AAS analýza, EDX analýza, metalografická analýza) s cieľom zistenia jeho zloženia. Na obr. 6 sú zobrazené mikroštruktúry vytaveného zinku pri dobe tavenia 30 min., pri rôznych teplotách. Z danej analýzy vyplýva, že so zvyšujúcou sa teplotou rastie i množstvo vytvorených intermetalických fáz typu FeZn. Chemická analýza vykonaná AAS analýzou preukázala, že vytavený zinok (pri 30 min., 500 °C) obsahuje minimálne 98 % Zn, obsah prvokov Fe, Pb, Cu bol stanovený pod 1 %, obsah Cl– nebol zistený. Vytavený zinok sa podrobil aj EDX analýze.

ZÁVER

Uvedený príspevok sa zaoberal možnosťou pyrometalurgického spracovania hrubozrnnej frakcie Zn popola na vyvinutom tepelno-mechanickom zariadení. Sledoval sa vplyv teploty a doby tavenia na výťažnosť vytaveného zinku. Na základe vykonaných analýz možno konštatovať, že najvhodnejšie podmienky z hľadiska výťažnosti vytaveného zinku (88 %) boli dosiahnuté pri teplote 500 °C a dobe tavenia 30 min.

Táto práca vznikla za podpory projektu VEGA 1/0235/12.

LITERATÚRA:

[1] MASS P., PEISSKER P.: Handbook of Hot-dip Galvanization. Wiley-VCH, Weinheim, 2011, p. 91–122. ISBN-13: 978-3-527-32324-1

[2] BARAKT, M.A.: Pyrometllugical processing of zinc ash and flue dust. In Acta Metallurgica Slovaca, 9, 2003, s. 259–269

[3] MURDER, A.R.: The Metallurgy of zinc-coated steel. In: Progrss in Materials Science 45, 2000, p. 191–271

[4] JHA M.K., et al: Review of hydrometallurgical recovery of zinc from indrustrial wastes. In: Resources, Conservation and Recycling 33 (2001), p. 1–22

[5] DVOŘÁK, P., JANDOVÁ, J.: Zinc recovery from chloride-fearing galvanizinc waste. In: Acta Metallurgica Slovaca, 12, 2006, s. 90–94