Řezání CO2 laserem – Optický systém Bifocal

Rubrika: Svařování a dělení

Laserové řezání je technologie tepelného dělení materiálu, kterou je již dnes díky masivnímu rozšíření možné označit slovem standardní. Strojírenská výroba, zpracovávající plechy o tloušťkách do 15 – 20 mm, se již dnes bez laserového řezání neobejde. S řezacími lasery se můžeme setkat jak přímo ve firmách, vyrábějících vlastní finální výrobky, tak ve specializovaných subdodavatelských společnostech, dodávajících laserové výpalky k dalšímu zpracování jako polotovary. Bezpochyby nejrozšířenějším typem průmyslových řezacích laserů jsou CO2 systémy, pracující s vlnovou délkou 10.640 nm.

TECHNOLOGIE DĚLENÍ MATERIÁLU LASEREM

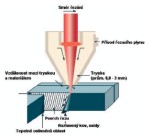

Technologie tepelného dělení materiálu laserem je podobně jako většina laserových procesů založena na vysoké hustotě výkonu, produkovaného laserovým zařízením. Díky této vlastnosti dochází po dopadu svazku na materiál k jeho prudkému ohřevu, natavení a odpaření. Z fyzikálního hlediska jsou známy tři způsoby vytváření řezné spáry: pomocí spalování materiálu, jeho odtavení a vyfukování taveniny z místa řezu a část materiálu se odpaří. Na tomto základě pracují všechny řezací lasery. Pro odstraňování taveniny, oxidů a výparů se používá asistenčních plynů, které jsou foukány do místa řezu tryskou, jejímž středem zároveň prochází zaostřený laserový svazek (obr. 1). Jako asistenční (řezací) plyn se používá kyslík nebo dusík, případně u speciálních materiálů argon.

Užití kyslíku jako řezacího plynu je výhodné u materiálů, řezatelných kyslíkem, kdy spalování napomáhá vytváření řezné spáry a zvyšuje tak efektivitu řezacího procesu. V praxi se kyslík používá pro řezání nelegovaných a nízkolegovaných ocelí. U vysokolegovaných ocelí způsobuje kyslík vznik těžko odstranitelné strusky v oblasti řezných hran (obr. 2). Řezání slitin hliníku kyslíkem přináší o cca 25 – 30 % vyšší rychlost než dusík, naproti tomu ovšem stojí snížená kvalita řezu (oxidy na hraně řezu, vysoká drsnost, snížená svařitelnost, zhoršení mechanických vlastností...). Pro laserové řezání kyslíkem se nastavují tlaky od 0,5 do 4 bar podle řezané tloušťky materiálu.

Pro řezání vysokolegovaných ocelí a slitin hliníku je vhodné nasazení dusíku. Oproti kyslíku je snížena rychlost řezání a maximální řezatelná tloušťka, což lze částečně kompenzovat zvýšením tlaku asistenčního plynu. Řezné hrany jsou prosté oxidů a strusky a jsou kovově lesklé. Dusík slouží jako asistenční plyn rovněž pro řezání plastů, textilií, keramiky, dřeva a papíru. V současnosti vyráběné lasery běžně pracují v režimu vysokotlakého řezání, tzn. je vyžadován tlak dusíku na trysce od cca 7 až do 20 bar. Argon jako inertní plyn je poměrně drahý, takže se využívá výhradně pro řezání vysoce reaktivních materiálů jako je titan a jeho slitiny, kdy není možné z metalurgických důvodů použití kyslíku ani dusíku. Je známo, že podstatnou úlohu sehrává rovněž čistota asistenčního plynu. Pro laserové řezání konstrukčních uhlíkových ocelí je vyžadován kyslík o čistotě 3,5 (99,95 %), přičemž běžně používaný tzv. technický kyslík má čistotu 2,5 (99,5 %). Vyšší čistota kyslíku přináší vyšší kvalitu řezu a možnost zvýšení řezné rychlosti (obr. 3). V případě dusíku je optimální čistota 5,0 (99,9990 %).

Princip řezání laserem

ŠÍŘENÍ LASEROVÉHO SVAZKU V ŘEZACÍM STROJI

Z rezonátoru – zdroje laserového záření – se svazek šíří optickou dráhou, tvořenou odraznými zrcadly. Existují dvě základní koncepce CO2 laserů. První systém s pevnou optikou je založen na pohybujícím se stole s řezaným materiálem, přičemž laserová hlava se pohybuje pouze ve svislé ose z. Tento způsob má velkou přednost v konstantní délce optické dráhy a stacionárních zrcadlech. Toto uspořádání napomáhá k zachování konstantního průměru svazku v průběhu celé technologické operace, což přispívá ke stálosti nastavených parametrů. Nevýhodou ale je nutnost pohybu obrobku, což při objemnějších dílech, a tudíž velkých setrvačných silách, extrémně zvyšuje nároky na zařízení. Laserové systémy pro řezání velkých tabulí plechu tento způsob uspořádání proto nevyužívají. Další variantou je tzv. mobilní optika, kdy je tabule plechu stacionární a 3D pohyb zajišťuje laserová hlava. Toto řešení je využíváno některými i renomovanými výrobci laserových řezacích strojů. Nevýhodou je proměnlivá délka dráhy paprsku a pohyb odrazných zrcadel, v důsledku čehož lze často pozorovat jiné parametry paprsku v různých místech pracovního prostoru laseru. Dobrým a v praxi také používaným kompromisem mezi oběma variantami je případ kombinace těchto možností, kdy pohyb plechu v jedné ose zajišťuje posuvný stůl, pohyb v dalších dvou osách je zajištěn řezací hlavou.

Hlavní význam výše popsaných způsobů zajištění relativního pohybu mezi řezací hlavou a tabulí plechu z hlediska kvality svazku spočívá ve snaze o udržení konstantního průměru svazku v celé ploše pracovního prostoru laseru. Průměr svazku D (obr. 4) je totiž jednou z rozhodujících veličin, ovlivňujících vlastnosti svazku v ohnisku (průměr svazku, hloubka ostrosti...), a potažmo také výslednou rychlost řezání a kvalitu řezu. Zjednodušeně lze konstatovat, že jednotlivé veličiny se řídí následujícími vztahy:

![]() ,

,

kde

d je průměr svazku v ohnisku,

M2 je faktor kvality svazku,

λ je vlnová délka záření,

F je ohnisková vzdálenost čočky,

D je průměr svazku v optickém systému,

zf je hloubka ostrosti.

Délka optické dráhy – a především neměnnost délky – je významná z ohledem na kvalitu prostředí, v němž se svazek šíří. Standardní způsob rozvedení svazku u CO2 laserů je uvnitř trubic mezi odraznými zrcadly. Trubice slouží jako ochrana okolí před vlivem svazku, ale také jako ochrana svazku před negativními vlivy okolního prostředí. Vysokoenergetický svazek je udržován v konstantní formě (stálý průměr bez divergence) pouze za předpokladu, že není rozptylován odrazy od částic (prachové částice, mikrokapičky vody či olejů...) a šíří se v prostředí s konstantním indexem lomu (stálé a homogenní chemické složení, stálá teplota...).

Takové prostředí je zajištěno ochrannou atmosférou, která je do trubic vháněna. Dodavatelé laserů doporučují pro svá zařízení různé způsoby řešení. Je známa varianta ochrany pomocí stlačeného vzduchu z kompresoru. Zde je třeba ovšem dokonalou filtrací separovat mechanické nečistoty, vlhkost, olejové zbytky a další nečistoty a zajistit pokud možno konstantní teplotu. Druhou možností je profukování optické dráhy dusíkem, která je nutností pro výkonnější lasery (cca nad 4 kW) a kterou je možné doporučit i pro nižší výkony, chceme-li úplně využít výkonové kapacity laseru. Díky čistému dusíku a vhodnému způsobu jeho vhánění do optické dráhy získáme kontrolu nad svazkem po celé délce optické dráhy. Dusík je obzvláště výhodný, je-li již k laseru dodáván ve velkém množství jako asistenční plyn. Dalším faktorem, který ovlivňuje svazek v optické dráze, je nastavení polohy a čistota odrazných zrcadel. Opět platí, že pohybující se zrcadla negativně ovlivňují kvalitu svazku (vzhledem k tolerancím pohybového systému). Poloha všech zrcadel musí zajistit souosý svazek po celé délce dráhy. Čistota zrcadel je v podstatě závislá na kvalitě prostředí, vyplňujícího optickou dráhu (viz výše). Jakákoliv nečistota, která na zrcadle ulpí, absorbuje část energie svazku, který na ni dopadá, a tím ovlivňuje celkové rozdělení energie ve svazku. Zároveň také díky této absorpci lokálně zvyšuje tepelné zatížení odrazného zrcadla a snižuje tak jeho životnost. Je tedy zapotřebí klást důraz na pravidelnou údržbu směrem k zajištění čistoty celé optické dráhy.

Ve výše uvedených vztazích se vyskytuje veličina M2 – faktor kvality svazku. Tato veličina je závislá na příčném rozdělení energie ve svazku, tzv. příčném elektromagnetickém modu (TEM). Příklady základních modů jsou na obrázku 5. V praxi je ovšem na obrázku uvedených modů nemožné dosáhnout. Kvalitu svazku ovlivňuje, jak již bylo uvedeno, celá řada faktorů. Čím jednodušší modus je a čím více se ve skutečnosti blíži teoretickým předpokladům podle obrázku 5 (méně negativních vlivů), tím vyššího využití energie svazku dosáhneme. Poklesne-li kvalita svazku pod určitou úroveň (ušpiněná či poškozená zrcadla, vyosený svazek, vada rezonátoru...), projeví se to zhoršenou kvalitou řezu, kterou lze kompenzovat snížením řezací rychlosti. Skutečnou kvalitu svazku je možné prověřit jednoduchou metodou – pomocí hranolu z polymerního skla, který vložíme do nezfokusovaného svazku a získáme tak obraz o kvalitě svazku. Dokonalejší obraz o prostorovém rozložení energie dá měření pomocí analyzátoru. Obrázek 6 ukazuje výsledky analýzy rozložení svazku a test pomocí polymerního skla.

Laserové řezací systémy využívají pro finální modulaci svazku transparentní optiku – viz obrázek 4. Velmi významným prvkem v celém systému je tak výstupní čočka (obr. 7). Jejím úkolem je upravit svazek na výstupu laseru tak, aby jeho výsledné parametry umožnily zvládnout příslušnou operaci (koncentrace energie, hloubka ostrosti...). Používají se čočky různých tlouštěk a průměrů, se dvěma základními ohniskovými vzdálenostmi 5 “ a 7,5 “. Ve většině případů se jedná o ZnSe-čočky, zajišťující velice nízkou absorpci průchozího záření. Čočky musí být z obdobných důvodů jako odrazná zrcadla udržovány v čistotě a v bezvadném stavu, jakékoliv větší znečištění má za následek trvalé poškození čočky a také postupné snížení kvality řezu a následnou ztrátu výkonu. Výměna čoček je běžnou záležitostí (např. při změně tloušťky řezaného materiálu). Po každé manipulaci musí být překontrolována souosost svazku s tryskou.

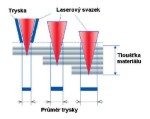

Pro řezání různých tlouštěk materiálů jsou určeny různé průměry výstupních plynových trysek. Tryska má za úkol usměrnit proud asistenčního plynu do místa řezu (viz obr. 1). Průměr trysky se vždy volí co nejmenší s ohledem na laminární proudění asistenčního plynu a spotřebu plynu, vnitřní stěna otvoru ale nesmí omezovat procházející svazek. V praxi se průměry pohybují od 0,8 do 3 mm podle výrobce a typu laseru, přičemž čím větší je řezaná tloušťka, tím větší průměr otvoru potřebujeme. Roli hraje rovněž typ řezaného materiálu, neboť způsob zaostření svazku se podle materiálu liší. Např. při řezání vysokolegovaných ocelí se svazek zaostřuje na spodní hranu materiálu. Obrázek 8 znázorňuje zvyšování průměru trysky v závislosti na rostoucí tloušťce materiálu. Nutností pro udržení dostatečné kinetické energie plynu a laminární proudění je zvyšování jeho tlaku. Vyšší tlak a větší průměr trysky znamenají podstatně vyšší spotřebu asistenčního plynu. Čím větší je průměr svazku v místě jeho dopadu na povrch materiálu při daném výkonu, tím menší hustotu energie v dopadové ploše získáme. Poklesne-li hustota energie pod kritickou hodnotu, nedojde k řezu. Tímto způsobem je pro daný laser omezena maximální řezatelná tloušťka konkrétního materiálu.

Změna průměru trysky v závislosti na tloušťce materiálu.

OPTICKÝ SYSTÉM BIFOCAL™

Bifocal™ spočívá v nahrazení standardních výstupních čoček speciální dvouohniskovou optikou (obr. 9) na běžných řezacích laserech. Bifocal™ lze bez potíží aplikovat téměř na všech laserech, přičemž uživateli přináší následující efekty:

-

větší tloušťka řezání při stejném výkonu,

-

vyšší rychlost řezání při stejné tloušťce,

-

usnadnění propalů,

-

kvalitní řezy bez strusky v oblasti, která je pro daný laser výkonově hraniční,

-

optimalizace spotřeby asistenčního plynu.

Celý nezkrácený článek včetně všech dalších obrázků a grafů si můžete přečíst v říjnovém čísle 5/2005 v časopise KONSTRUKCE.