Rekonstrukce zavěšeného hadicového dopravníku

Rubrika: Technologie

Výroba cementu je energeticky velmi náročná. Vzhledem k stálému tlaku na zvyšování efektivity výroby se hledají náhrady za drahá fosilní paliva využívaná k vytápění pecních linek. Dříve s k vytápění používalo výhradně uhlí, plyn nebo mazut. Postupně se začala používat metoda spoluspalování, kdy se k fosilním palivům přidávají různá levnější přídavná paliva. Nejdříve se začaly spoluspalovat drcené pneumatiky, technologie se poté zdokonalila tak, že se pneumatiky ani drtit nemusí a spalují se celé. Poté, co se vyčerpaly zásoby mnohdy i desítky let vytvářených černých skládek, se možný rozsah dodávek použitých pneumatik ustálil s ohledem na standardní přísun materiálu z automobilové dopravy. Proto se začala hledat další levná paliva, která by se hodila ke spoluspalování. Typickým příkladem mohou být ostravské kaly, které však tvoří pouze časově omezený zdroj paliva v rámci likvidace ekologické zátěže z minulosti.

Pokud se v současné době mluví o spoluspalování v rámci vytápění pecní linky, tak se nejčastěji jedná o využití tzv. tuhého alternativního paliva, ve zkratce TAP, což je dle definice v ČSN EN 15357 „tuhé palivo připravené z odpadu, který není klasifikován jako nebezpečný, použitelné pro energetické využití ve spalovnách nebo spoluspalovacích zařízeních a splňující požadavky na klasifikaci a specifikaci stanovené v EN 15359“. Použití alternativních paliv přináší také určité technické problémy v systému vytápění pecní linky. TAPy jsou odpady různého původu a jejich skladba proto není standardizována. Jejich výhřevnost má kolísavou úroveň v porovnání s fosilními palivy a proto je nutné obě paliva mísit a přesně kombinovat tak, aby se dosáhlo zaručených konstatntích teplot v jednotlivých částech pecního systému. Druhým problémem je kolísající množství a především skladba škodlivin, které TAPy vzhledem ke svému nestandardizovanému původu mohou obsahovat. Některé škodlivé látky se musí v rámci přípravy paliva odstraňovat, jiné se uvolní při spalování a narušují vnitřní žáruvzdorné vyzdívky nebo přímo povrch ocelové technologické konstrukce pod vyzdívkami. I přes tato určitá negativa je využití TAPů ekonomicky výhodné a jejich podíl na vytápění pecních linek stále stoupá.

PŘÍPRAVA REKONSTRUKCE

Požadavky na úpravu geometrie dopravníku

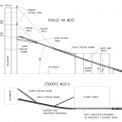

Hadicový dopravník pro dopravu TAPů v cementárně Cement Hranice a. s. byl projektován a instalován v roce 2000. Nosná konstrukce dopravníku je řešena dvěma odlišnými konstrukčními systémy s ohledem na umístění trasy. První část trasy je vedena podél objektu chladiče slínku a jedná se o spojitý komůrkový příhradový nosník o třech nestejných polích, který je podepřen konzolami ze sloupů budovy chladiče slínku a z konstrukce napínací věže na počátku trasy, což je nejnižší podpora. Druhá část trasy je vedena zavěšeným mostem o rozpětí cca 60 m mezi objektem chladiče slínku a věží kalcinátoru, zavěšení bylo řešeno dvojicí rovnoběžných šikmých lan do skeletu kalcinátoru. Celá trasa měla jednotný sklon cca 17 ° a vedla z úrovně terénu až na úroveň cca +33,5 m kalcinátoru. Půdorysně je první část přímá, ve druhé zavěšené části je úsek se zakřivením s poloměrem 80 m. Vodorovnou stabilitu celé zavěšené části mostu zajišťují dva prostorové příhradové nosníky připojené k mostu v místech kotvení táhel a na druhém konci připojené do objektů chladiče slínku resp. kalcinátoru. Schéma úpravy hadicového dopravníku je na obrázku č. 1.

Rekonstrukce mostu byla vyvolána požadavkem na zvýšení množství spalovaných TAPů v systému vytápění pecní linky. Úprava technologie dávkování paliva proto vyžadovala zvětšení přepravní kapacity hadicového dopravníku. To samo o sobě nebylo technicky náročné, protože se pouze zvýšila rychlost pásu. Problémem byla skutečnost, že na straně kalcinátoru bylo nutné osadit další zařízení, která se pod stávající vyústění dopravníku již nevešlo. Jediným technicky možným řešením byla změna výškového uspořádání téměř celé trasy dopravníku. Z původního požadavku na zvýšení úrovně na konci mostu o 1 m se v konečném řešení přistoupilo k navýšení o téměř 4 m z důvodu napojení mostu na úroveň jednoho z hlavních podlaží kalcinátoru. Schéma požadavků na změnu trasy je na obrázku č. 2.

Výsledné řešení

Při počátečních úvahách o zvýšení konce mostu u kalcinátoru o 1 m byla prověřována varianta úpravy geometrie mostu bez jeho demontáže s tím, že se dočasně vyvěsí mobilními jeřáby a upraví se konce lanových závěsů. Jednotlivá táhla by bylo nutné zkrátit o 0,25 respektive 0,75 m. Řešení detailů kotvení lan neumožňovalo zkrátit samotná táhla, detaily jsou na obrázcích č. 3, 4 a 5. A tak se zvažovala úprava celého kotevního bloku převařením přípojů. V rámci přípravy rekonstrukce byla provedena podrobná kontrolní prohlídka, při které byl zkontrolován také stav protikorozní ochrany samotných lan. Jak je vidět na obrázku č. 6, byl po otevření polyetylénového ochranného krytu stav pozinkovaných lan v pořádku.

Nutnost zkrátit jedno z táhel o 0,75 m se však ukázala jako neproveditelná v rámci úprav detailů kotvení jak na straně u kalcinátoru, tak na straně samotného mostu.

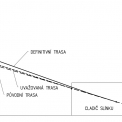

Proto bylo nutné přistoupit k rekonstrukci mostu jeho kompletní demontáží a zpětnou montáží po opravě. Proto také byla zvolena konečná varianta zvednutí konce mostu na straně kalcinátoru až o 4 m, která je z hlediska dopravy materiálu a navazující technologie optimálnější, protože most končí na jednom z hlavních podlaží. V realizovaném řešení je výškově trasa upravena dvojím lomem z původního sklonu 17 ° na konečný sklon 20 °. Lomy trasy jsou umístěny v místech původních montážních styků jednotlivých dílců mostu a jsou řešeny vložením nových distančních prvků do pásů a výměnou diagonál příhradového systému.

REALIZACE OPRAVY DOPRAVNÍKU

Přepočet konstrukce

Podrobnou kontrolní prohlídkou byly odhaleny některé nedostatky v provedení doplňkových konstrukcí, které neodpovídaly původní projektové dokumentaci mostu. Největší odchylky byly zjištěny v konstrukcích pro kotvení táhel do nosné konstrukce kalcinátoru, kde byly prostorové příhradové konstrukce na podlažích +49,8 m a +67,4 m sestavovány z jednotlivých prvků na montáži – viz obrázek č. 7.

Nosná ocelová konstrukce dopravníku byla přepočítána dle platných ČSN EN s uplatněním zvýšeného zatížení tíhou přepravovaného materiálu. Původní výpočet byl v roce 2000 zpracován Dr. Ing. Peleškou dle tehdy platných českých norem, kde zejména v případě zatížení větrem byly účinky asi poloviční proti dnes platným předpisům. Pro statickou analýzu byl vytvořen 3D model pro řešení všech postupných montážních stavů i definitivního provozního stavu. Model zavěšené části dopravníku pro statickou analýzu je na obrázku č. 8. Část podepřená na konzolách objektu chladiče slínku byla modelována samostatně. Přepočet ukázal nutnost zesílení částí pásů a některých diagonál příhradových nosníků v zavěšené části dopravníku. Táhla systému zavěšení mostu byla navržena nová včetně detailů jejich připojení do konstrukce mostu. Nová táhla jsou s ohledem na požadavky výroby a montáže navržena místo původních lan z kulatiny z dílů délky maximálně 9 m a jsou stykována pomocí čepů. V místě kotvení mostu do konstrukce kalcinátoru na podlaží +37,5 m byla navržena nová plošina, která je asi 3 m vykonzolována.

Montážní práce

Oprava konstrukce hadicového dopravníku byla provedena začátkem února roku 2016. Konstrukce mostu je provedena jako sestava jednotlivých prostorových dílců, které jsou vzájemně spojeny šroubovými spoji. Proto nebyl problém mosty rozebrat a po úpravě znovu sestavit. Část mostu vedle chladiče slínku byla demontována a po úpravě namontována zpět standardní postupem.

Náročnější byla rekonstrukce zavěšené části mostu. K montážním pracím byly použity dva mobilní jeřáby s výškovým dosahem 80 m. Most byl demontován postupně ve třech částech délky po 20 m směrem od chladiče slínku, s druhou a třetí částí byla demontována i táhla. Jednotlivé demontované dílce mostu byly opraveny a zesíleny na zemi přímo v prostoru pod mostem. Současně byla namontována nová vykonzolovaná plošina kalcinátoru na podlaží +37,5 m a opraveny konstrukce pro kotvení táhel na podlažích +49,8 m a +67,4 m. Zpětnou montáž opraveného mostu včetně předepnutí táhel bylo nutné provést během pouhých čtyř dní a znovuinstalování a zprovoznění dopravníku během dalších tří dní. Do harmonogramu prací na opravě mostu nepříznivě zasáhla nutnost řešit neplánovanou opravu pece ve stejném pracovním prostoru při použití dalšího těžkého mobilního jeřábu a to jinou montážní firmou. Postup montáže ve třech krocích po jednotlivých částech mostu s příslušnými táhly je na obrázcích číslo 9 až 11. Po montáži ztužujících nosníků bylo provedeno definitivní předepnutí táhel.

Předpínání táhel

Maximální síly v táhlech jsou 230 kN a minimální 60 kN. Pro zajištění minimálních tahových sil pro všechny uvažované kombinace zatěžovacích stavů jsou táhla předepnuta. Táhla byla montována současně s jednotlivými díly zavěšeného mostu. Prvotní předpětí táhel bylo řešeno úpravou geometrie mostu již během montáže jednotlivých dílů. Geometrie byla průběžně kontrolována geodetickým měřením. Měřily se jak významné body mostu, tak také polohy čepů táhel. Síla táhel byla kontrolována porovnáním jejich skutečné a vypočtené deformace. Deformace předepnutého dlouhého táhla je na obrázku č. 12, v době pořízení fotografie byla síla v táhle 130 kN a svislá deformace kolem 250 mm. Kontrolní přepočty konstrukce se prováděly on-line se zahrnutím reálného zatížení a teploty v čase měření. V době montáže se teplota vzduchu po všechny dny pohybovala v rozmezí 0 až 5 °C, oslunění se projevilo zvýšením teploty konstrukce až na 10 °C pouze v jednom dni, jinak bylo oblačno a po všechny čtyři montážní dny také téměř bezvětří. Po konečném smontování ocelové konstrukce celého mostu bylo provedeno definitivní přeměření geometrie táhel a mostu, které prokázalo shodu výpočetního modelu se skutečnou konstrukcí. Konstrukce tím byla dokončena s výjimkou opravy protikorozní ochrany a mohla se provést zpětná montáž samotného dopravníku. Původní konstrukce mostu byla až na výjimky žárově zinkována. V místech, kde se konstrukce zesilovala a bylo nutné přivařovat zesilující prvky, došlo k porušení povlaku zinku. Pro tato místa byl předepsán speciální postup aplikace nátěrového systému s dlouhou životností, který však mohl být proveden až v příznivějších klimatických podmínkách na začátku léta 2016.

ZÁVĚR

Rekonstrukce hadicového dopravníku proběhla začátkem února 2016 a byla poslední úpravou pecní linky v souvislosti se zvýšením podílu alternativních paliv při vytápění pece. Společným úsilím investora Cement Hranice, a. s., dodavatele rekonstrukce Montáže Engineering s. r. o. Přerov a on-line řešením projektu se podařilo rekonstrukci realizovat tak, aby i přes nečekanou komplikaci vyvolanou souběžnými pracemi při opravě havárie pece byl po skončení odstávky linky provoz obnoven v plánovaném termínu.

The Reconstruction of a Suspended Belt Conveyor

A 15-year-old belt conveyor in the cement plant of Cement Hranice was reconstructed and mounted again. The modification was necessary due to the requirement for changing the height of the traffic route of alternate fuel with regard to an increasing the rate of alternative fuels when heating a furnace line. The main part of the conveyor’s surface being 60 m long is hanged on two parallel sloping rods. The construction was re-calculated in line with applicable European standards and during a fewday shutdown in the early February 2016 it was dismantled, reinforced and mantled again in a different position.